По заданию в курсовом проекте нужно описать буксовой узел, и произвести расчёт долговечности буксового подшипника тепловоза ТЭП60.

Буксовые узлы предназначены для передачи нагрузок от главной рамы локомотива или рамы тележки на шейки осей колёсных пар, а также сил тяги и торможения, направляющих усилий от шейки осей колёсных пар на раму. Кроме того, буксовые узлы ограничивают продольные и поперечные перемещения колёсной пары относительно рамы.

Вертикальные статические нагрузки на буксовые узлы достигают 100…120 кН., а при колебаниях во время движения локомотива они возрастают в 1,3…1,5 раза (у экипажных частей с короткой базой в 1,7 раза). Увеличивают напряжённое состояние элементов буксового узла продольные тяговые и тормозные усилия, достигающие 20…30 кН. а также удары колёс на стыках, вызывающие ускорение букс (7…12) g при частоте вибрации до 80 Гц. На подшипники, воспринимающие осевую нагрузку, действуют к тому же пульсирующие силы (рамные усилия) до 80…100 кН. при частоте нагрузки 1,5…2,0 Гц.

В буксах применяют два типа подшипников, скольжения и качения.

Все локомотивы выпускают с роликовыми буксовыми подшипниками. Применение роликовых подшипников вместо подшипников скольжения сокращает расход цветных металлов, смазки и подбивочных материалов и упрощает обслуживание локомотивов. за счёт уменьшения сопротивления движению локомотивов достигается экономия топлива.

Наибольшее распространение в подвижном составе получили простые по конструкции подшипники с цилиндрическими роликами, обеспечивающие большую радиальную грузоподъёмность и большое осевое перемещение (до 15…20 мм.)

Особенностью буксового узла тепловоза ТЭП60 является отсутствие буксовых направляющих, роль которых выполняют буксовые поводки, расположенные кососимметрично. Поводками букса соединена с рамой тележки.

Такая система соединения букс с рамой тележки исключает сухое трение, имеющее место в буксовых направляющих, уменьшает зазоры в соединении с рамой, дает возможность применить амортизацию в горизонтальной и вертикальной плоскостях, способствует обеспечению более спокойного хода колесной пары и снижению эксплуатационных расходов.

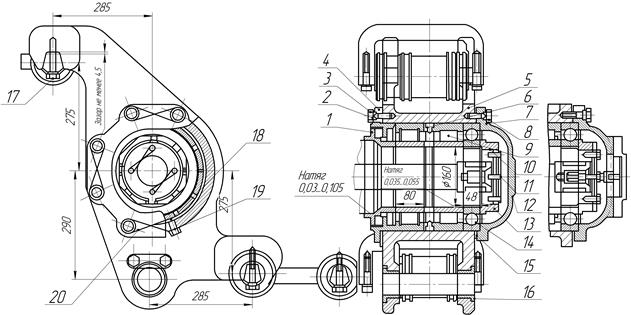

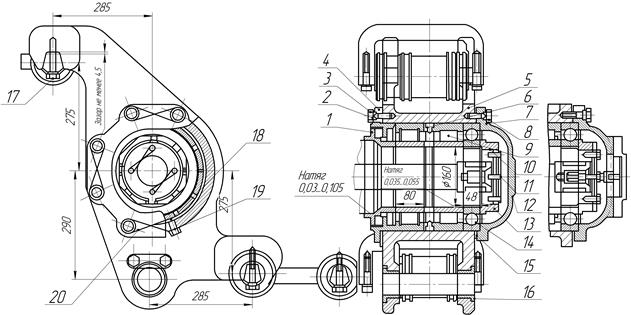

Буксовые узлы с подшипниками качения требуют как высокой точности изготовления, так и квалифицированного обслуживания их в эксплуатации. Буксовые узлы тепловоза ТЭП60 в зависимости от расположения их на соответствующих шейках осей колесных пар разделяются на буксовые узлы крайних осей (рис. 152) и буксовые узлы средних осей.

Буксы тепловоза ТЭП60 отличаются от букс, имеющих буксовые направляющие, тем, что вместо них предусмотрены специальные ушки для укрепления поводков. Корпуса букс отлиты из стали 25ЛП, наружная и внутренняя крышки букс, а также лабиринтное кольцо отлиты из стали 25Л1.

Корпуса букс осей тепловоза одинаковы, диаметр расточки под подшипники равен 250+0,05 мм, овальность и конусность расточки не более 0,03 мм.

В связи с тем, что средние колёсные пары имеют поперечный разбег, равный ±14 мм, а к крайним колёсным парам тепловоза присоединяется привод скоростемера, буксы в собранном виде отличаются друг от друга внутренней крышкой, лабиринтным кольцом, наружной крышкой, дистанционным кольцом, а также комплектом подшипников.

Наружные крышки букс крайних осей тепловоза для пропуска через них приводов скоростемера имеют отверстие диаметром 115 мм, а для укрепления его к крышке — соответствующий прилив и три резьбовых отверстия М16 X2. У средних колёсных пар тележек, имеющих поперечные разбеги, соединение внутренних крышек с лабиринтными кольцами позволяет иметь относительное поперечное перемещение оси колесной пары.

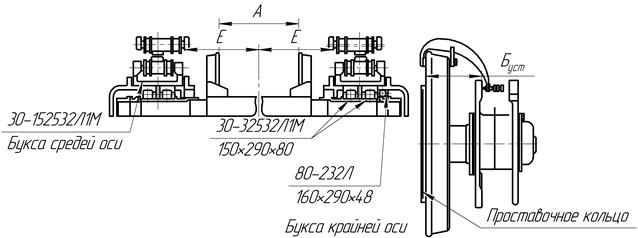

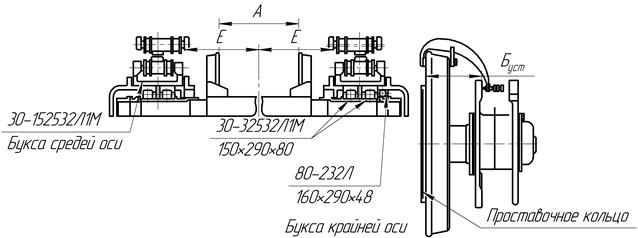

Для восприятия радиальных нагрузок в буксах крайних осей тележки установлено по два радиальных однорядных роликовых подшипника 30-325 32Л1М с короткими цилиндрическими роликами без бортов на внутреннем кольце подшипника, подшипники изготовлены по ГОСТ 520 — 71 (ТУ 3402Ж—73). Осевые усилия воспринимаются радиальными однорядными шариковыми подшипниками 80-232Л, изготовленными по ГОСТ 520 — 71, осевая игра этого подшипника находится в пределах 0,5…1,0 мм. В буксах средних осей радиальные нагрузки воспринимают два радиальных однорядных роликовых подшипника 30-1525 32Л1М с короткими цилиндрическими роликами без бортов на внутреннем кольце и с плоским упорным кольцом, позволяющие осуществить перемещение оси по отношению к буксе на ±14 мм. Подшипники изготовлены по ГОСТ 520 — 71 и ТУ 3402Ж — 73.

Роликовые подшипники состоят из наружного и внутреннего колец, роликов и сепаратора. Подшипник средних осей имеет также упорное плоское кольцо высотой 14 мм. Для удержания роликов от выпадания из окон сепаратора последние имеют чеканку по внутреннему диаметру.

Шариковый подшипник имеет наружное и внутреннее кольца, шарики и сепаратор, состоящий из двух половин, соединенных заклепками. Сепараторы всех подшипников латунные.

Рисунок 9.1 Определение толщины К проставочных колец

На торцах колец роликовых подшипников имеются клейма, указывающие условное обозначение подшипника, завод-изготовитель, год изготовления, комплектовочный номер и месяц выпуска, обозначаемого буквами алфавита по порядку. Подшипник 80-232JI комплектовочного номера не имеет. Для унификации осей средних и крайних колёсных пар тележки на оси средней колёсной пары введена проставка, заполняющая пространство, которое на осях крайних колёсных пар занято шариковым подшипником. Для смазки подшипников предусмотрена смазка ЖРО по ТУ 32ЦТ-520 — 73, которую в процессе эксплуатации добавляют в корпус буксы через отверстие, закрываемое пробкой 20.

Рисунок 9.2 букса крайних осей тележки: 1 — крышка буксы (задняя); 2, 8, 12, 22 — болты; 3 — кольцо проставочное разъемное: 4 — лабиринтное кольцо; 5 — корпус буксы; 6, 10 — кольцо дистанционное; 7 — шайба пружинная; 9 — роликовый подшипник; 11 — гайка; 13, 21 — вязальная проволока; 14 — крышка буксы (передняя); 15 — шайба стопорная; 16 — шариковый подшипник; 17 — шнур крученый; 18 — втулка металлокерамическая; 19 — прокладка; 20 — пробка; 23 — крышка буксы (передняя); 24 — заглушка; 25 — втулка заглушки; 26 — шайба стопорная (детали 24, 25, 26 введены с тепловоза № 0368 в связи с проверкой осей ультразвуком без демонтажа колесной пары)

Роликовые подшипники изготовляют из высокопрочных хромистых сталей ШХ-15СГ при твёрдости после термообработки HRC=62…65. Приближённый расчёт локомотивных роликовых подшипников строится исходя из срока службы подшипника до появления усталостного износа (выкрашивания) металла на поверхности роликов и беговых дорожек.

Расчёт узла

Коэффициент работоспособности подшипника:

(9.1)

(9.1)

где  – число рядов роликов,

– число рядов роликов,  ;

;

– коэффициент динамической стойкости, зависящий от типа материала и точности изготовления подшипников; для подшипников подвижного состава при

– коэффициент динамической стойкости, зависящий от типа материала и точности изготовления подшипников; для подшипников подвижного состава при  ;

;  .

.

– число роликов в ряду,

– число роликов в ряду,  ;

;

– диаметр ролика,

– диаметр ролика,  мм;

мм;

– рабочая длина роликов, для цилиндрических роликов

– рабочая длина роликов, для цилиндрических роликов  , мм.

, мм.

где  – длина ролика,

– длина ролика,  мм.

мм.

Приведенная радиальная нагрузка на подшипник тепловозной буксы:

(9.2)

(9.2)

где  – радиальная нагрузка на подшипник, с учётом нагрузки, приходящийся на шейку, и силы тяги, реализуемой одним колесом, кН;

– радиальная нагрузка на подшипник, с учётом нагрузки, приходящийся на шейку, и силы тяги, реализуемой одним колесом, кН;

– осевая нагрузка,

– осевая нагрузка,  кН;

кН;

– коэффициент приведения осевой нагрузки к радиальной, для цилиндрических подшипников, смонтированных в буксе с осевым упором,

– коэффициент приведения осевой нагрузки к радиальной, для цилиндрических подшипников, смонтированных в буксе с осевым упором,  .

.

– коэффициент, учитывающий влияние динамических усилий, для тепловозных букс

– коэффициент, учитывающий влияние динамических усилий, для тепловозных букс  .

.

Величину  можно в среднем принять равной

можно в среднем принять равной  , где

, где  – статическая нагрузка одного колеса на рельс.

– статическая нагрузка одного колеса на рельс.

Результирующая радиальная нагрузка:

(9.3)

(9.3)

где  – статическая нагрузка на шейку,

– статическая нагрузка на шейку,  кН;

кН;

– сила тяги, отнесённая к колесу,

– сила тяги, отнесённая к колесу,  кН.

кН.

Для остального периода времени (следование локомотива с повышенной скоростью) влиянием силы тяги можно пренебречь и считать радиальную нагрузку  .

.

Средняя величина:

(9.4)

(9.4)

кН.

кН.

кН.

кН.

Расчётная частота вращения вала подшипника (колёсной пары):

(9.5)

(9.5)

где  – частота вращения при движении по подъёму, об/мин;

– частота вращения при движении по подъёму, об/мин;

– частота вращения при с конструкционной скоростью, об/мин.

– частота вращения при с конструкционной скоростью, об/мин.

Частота вращения колёсной пары (при расчётной скорости локомотива):

(9.6)

(9.6)

об/мин.

об/мин.

Частота вращения колёсной пары (при конструкционной скорости локомотива):

(9.7)

(9.7)

об/мин.

об/мин.

об/мин.

об/мин.

Логарифм продолжительности работы:

(9.2)

(9.2)

.

.

часов.

часов.

(9.1)

(9.1) – число рядов роликов,

– число рядов роликов,  ;

; – коэффициент динамической стойкости, зависящий от типа материала и точности изготовления подшипников; для подшипников подвижного состава при

– коэффициент динамической стойкости, зависящий от типа материала и точности изготовления подшипников; для подшипников подвижного состава при  ;

;  .

. – число роликов в ряду,

– число роликов в ряду,  ;

; – диаметр ролика,

– диаметр ролика,  мм;

мм; – рабочая длина роликов, для цилиндрических роликов

– рабочая длина роликов, для цилиндрических роликов  , мм.

, мм. – длина ролика,

– длина ролика,  мм.

мм.

(9.2)

(9.2) – радиальная нагрузка на подшипник, с учётом нагрузки, приходящийся на шейку, и силы тяги, реализуемой одним колесом, кН;

– радиальная нагрузка на подшипник, с учётом нагрузки, приходящийся на шейку, и силы тяги, реализуемой одним колесом, кН; – осевая нагрузка,

– осевая нагрузка,  кН;

кН; – коэффициент приведения осевой нагрузки к радиальной, для цилиндрических подшипников, смонтированных в буксе с осевым упором,

– коэффициент приведения осевой нагрузки к радиальной, для цилиндрических подшипников, смонтированных в буксе с осевым упором,  .

. – коэффициент, учитывающий влияние динамических усилий, для тепловозных букс

– коэффициент, учитывающий влияние динамических усилий, для тепловозных букс  .

. , где

, где  – статическая нагрузка одного колеса на рельс.

– статическая нагрузка одного колеса на рельс. (9.3)

(9.3) – статическая нагрузка на шейку,

– статическая нагрузка на шейку,  кН;

кН; – сила тяги, отнесённая к колесу,

– сила тяги, отнесённая к колесу,  кН.

кН.

.

. (9.4)

(9.4) кН.

кН. кН.

кН. (9.5)

(9.5) – частота вращения при движении по подъёму, об/мин;

– частота вращения при движении по подъёму, об/мин; – частота вращения при с конструкционной скоростью, об/мин.

– частота вращения при с конструкционной скоростью, об/мин. (9.6)

(9.6) об/мин.

об/мин. (9.7)

(9.7) об/мин.

об/мин. об/мин.

об/мин. (9.2)

(9.2) .

. часов.

часов.