Установка очистки нефтяных масляных фракций предназначена для удаления из нефтяного масляного сырья нежелательных компонентов с целью получения рафината [б]. Сырьем могут быть масляные дистилляты или деасфальтизат. Кроме рафината на установке получают побочный продукт — экстракт. Выход рафината зависит от качества исходного сырья и требуемой глубины очистки и составляет 60—90 % (масс.), а при работе установки на высокоиндексный компонент выход рафината понижается. Этот процесс можно также использовать для очистки ди-стиллятных дизельных и печных топлив, сырья каталитического крекинга, каталитических газойлей-рециркулятов, сырья для производства технического углерода [7].

Установка включает следующие секции: деаэрации сырья, экстракции, регенерации фурфурола из рафинатного раствора, регенерации фурфурола из экстрактного раствора, регенерации фурфурола из водных растворов.

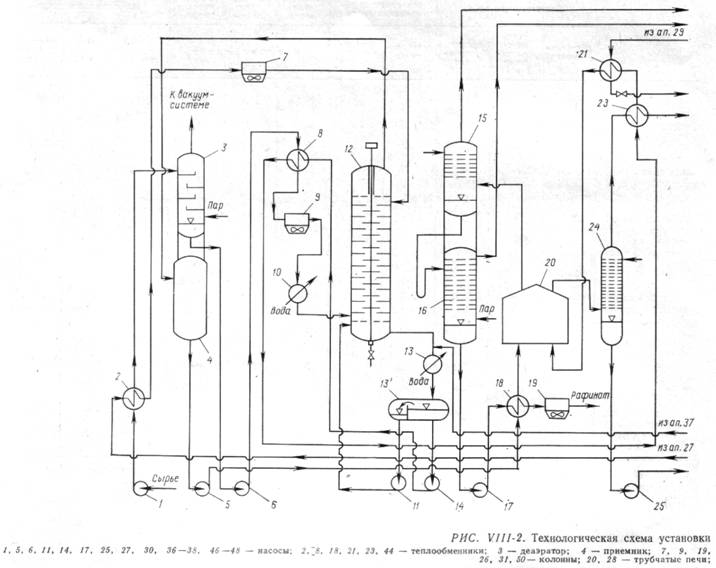

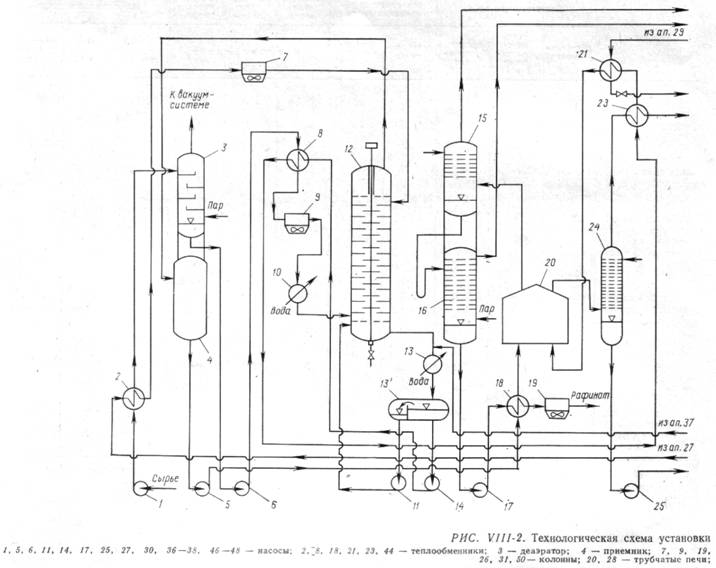

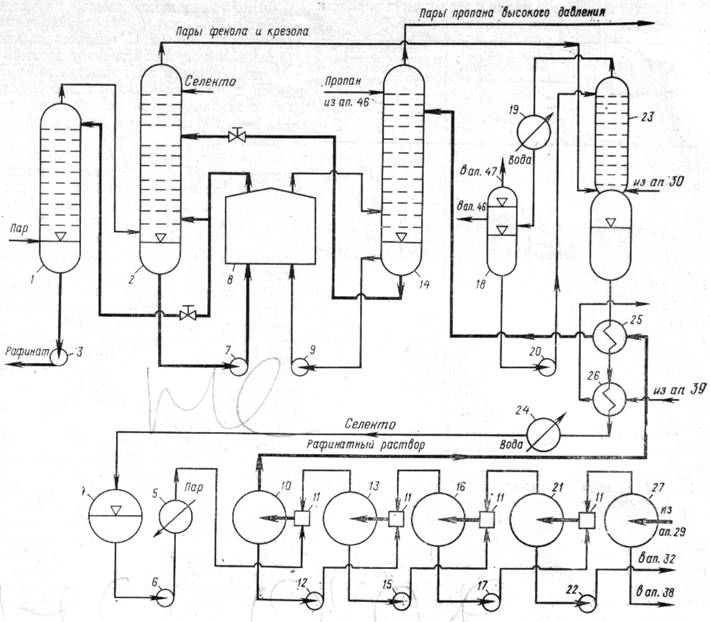

В промышленности существуют как однопоточные, так и укрупненные комбинированные (двухпоточные) установки, которые имеют по две секции деаэрации и экстракции, по две секции регенерации фурфурола из рафинатных растворов (что позволяет очищать сырье одного или одновременно двух видов) и одну секцию регенерации растворителя из экс-трактных растворов. На рис. VI 11-2 показаны технологическая линия очистки одного потока сырья (вторая линия тождественна первой) и общий блок регенерации фурфурола из смеси экстрактных растворов и водных растворов.

Сырье насосом 1 подается через теплообменник 2 в деаэратор 3. В теплообменнике оно нагревается жидким фурфуролом, отводимым из колонны 26. Деаэрация проводится водяным паром в вакууме {9,97 кПа). Воздух и пары воды отсасываются с помощью вакуум-создающей системы. Забираемое с низа деаэратора 3 насосом 6 сырье охлаждается в теплообменнике 8, воздушном и водяном холодильниках 5 и 10 и поступает в нижнюю часть роторно-дискового контактора 12. В верхнюю часть этого контактора насосом 27 подается сухой фурфурол из буферного сборника, расположенного ниже колонны 26. Предварительно сухой растворитель охлаждается в теплообменнике 2 и воздушном холодильнике 7.

Для создания необходимого температурного градиента в контакторе, а также для повышения четкости разделения и увеличения выхода рафината предусматривается циркуляция экстрактного раствора через холодильник 13 и возврат насосом 11 псевдо-рафината из отстойника 13' в нижнюю часть аппарата. Рафинатный раствор с верха контактора 12 отводится в приемник 4, а экстрактный раствор из правой части отстойника 13' насосом 14 направляется в секцию регенерации растворителя.

Фурфурол регенерируется из раствора рафината в две ступени. Раствор рафината, отводимый из приемника 4, подается насосом 5 через теплообменник 18 и змеевики трубчатой печи 20 в колонну 15. В этой колонне из рафинатного раствора под вакуумом регенерируется основная часть фурфурола. Температура нагрева в печи 20 не должна превышать 215 °С, так как фурфурол обладает низкой термической стабильностью. Пары сухого фурфурола из колонны 15 поступают в аппарат воздушного охлаждения 33, а затем в холодильник 34; отсюда фурфурол стекает в вакуум-приемник 35. Из приемника 35 сухой фурфурол в качестве орошения подается насосом (на схеме не показан) в колонны 15, 24, 29 и 32. Избыток фурфурола направляется в секцию экстракции.

Раствор рафината с низа колонны 15 перетекает в отпарную колонну 16, где оставшийся фурфурол удаляется с помощью острого водяного пара, подаваемого в нижнюю часть колонны. В этой колонне также поддерживается вакуум. Пары фурфурола и воды с верха колонны 16 поступают в аппарат воздушного охлаждения 41; конденсат, пройдя холодильник 40, собирается в вакуум-приемнике 39. Насос 38 служит для подачи влажного фурфурола в отстойник 45. Рафинат с низа колонны 16 насосом 17 через теплообменник 18 и аппарат воздушного охлаждения 19 выводится с установки в резервуар.

Фурфурол из раствора экстракта регенерируется в четыре ступени. Раствор экстракта из отстойника 13 подается через теплообменники 8, 23 и 21 в змеевики трубчатой печи 20, откуда он направляется в испарительную колонну 24 для отгонки влажного фурфурола, работающую при давлении 0,22 МПа. В этой колонне испаряются до 30 % (масс.) фурфурола и вся влага, содержащаяся в экстрактном растворе. Пары фурфурола и воды, выходящие из колонны 24 сверху, конденсируются в теплообменнике 23, и образующийся конденсат поступает в сушильную колонну 26 для обезвоживания фурфурола. Вверху этой колонны поддерживается температура кипения азеотропной смеси фурфурол — вода при рабочем давлении в колонне (при 0,15 МПа около 110 °С). В нижней части отгонной зоны колонны 26, под нижней тарелкой и в кубовой ее части поддерживается температура конденсации паров фурфурола при рабочем давлении. При понижении температуры в нижней части колонны 26 растворитель обводняется, и качество рафината ухудшается.

Раствор экстракта с низа колонны 24 насосом 25 направляется через змеевики трубчатой печи 28 (нагрев не выше 230 °С) в эвапоратор высокого давления 29. Пары фурфурола из аппарата 29 конденсируются в теплообменнике 21, и конденсат поступает в нижнюю часть сушильной колонны 26, служащей сборником сухого фурфурола. Часть паров из эвапоратора 29, минуя теплообменник 21, направляется под нижнюю тарелку колонны для поддержания температурного режима низа колонны.

Экстрактный раствор из эвапоратора высокого давления 29 насосом 30 подается в эвапоратор низкого давления 32, где фурфурол испаряется за счет перепада давления. Пары сухого фурфурола с верха эвапоратора 32 вместе с парами сухого фурфурола из испарительной колонны 15 конденсируются, охлаждаются, и конденсат стекает в вакуум-приемник 35. Из эвапоратора 32 часть экстрактного раствора в качестве рециркулята насосом 37 после холодильника 13 и отстойника 13' подается в низ контактора 12. Оставшийся экстрактный раствор перетекает в отпарную колонну 31, где под вакуумом и с помощью острого перегретого водяного пара происходит окончательное отпаривание фурфурола. На верх колонны 31 насосом 48 подается как орошение «легкое масло» из отстойника 49.

Пары фурфурола и воды, выходящие с верха колонны 31, направляются в систему влажных паров, отводимых из колонны 16; смесь конденсируется, и охлажденный конденсат собирается в вакуум-приемнике 39.

Экстракт с низа колонны 81 насосом 36 через концевой аппарат воздушного охлаждения (на схеме не показан) направляется в резервуар.

Обводненный фурфурол из вакуум-приемника 39 направляется в отстойник 45, где он разделяется на два слоя: нижний — влажный фурфурол — служит орошением колонны 26; верхний — водный слой, содержащий 8—9 % (масс.) фурфурола, поступает в дополнительный отстойник 49, разделенный на три секции. Отстоявшийся фурфурол из первой секции отстойника 49 вместе с влажным фурфуролом из отстойника 45 насосом 46 подается в колонну 26. Водный слой из второй секции отстойника 49 насосом 47 через теплообменник 44 направляется в колонну 50 для отгонки фурфурола; в низ этой колонны для отпаривания азеотропной смеси подается острый перегретый водяной пар. Пары воды и фурфурола с верха колонны 50 поступают в конденсатор-холодильник 43, откуда конденсат вместе с потоком сконденсированных в холодильнике 42 паров азеотропной смеси из колонны 26 поступает в отстойник 45. Вода из колонны 50 уходит в спецканализацию. При очистке дистиллятных фракций в третьей секции отстойника 49 накапливается нефтепродукт (так называемое «легкое масло») вследствие уноса масляных компонентов парами, уходящими из отпарных колонн. Это «легкое масло», содержащее растворенный в нем фурфурол, направляется насосом 48 в отпарную экстрактную колонну 31 для регенерации фурфурола.

Давление и температура в основных аппаратах:

| Аппарат

| Давление

| Температура, °С

|

| Деаэратор 3

Колонна 15

Колонна 16

Колонна 24

Колонна 29

Колонна 32

Колонна 31

Колонна 26

| 9,97 кПа

39,9 кПа

39,9 кПа

0,22 МПа

0,25 МПа

39,9 кПа

39,9 кПа

0,15 МПа

| 130-140

205-210

180-200

190-200

220-230

190-200

180-200

170-175 (низ)

|

Температура рафинатного раствора на выходе из змеевика печи 20 равна 200—215°С, а экстрактного раствора на выходе из змеевика печи 28 составляет 220—230 °С.

Результаты очистки фурфуролом сырья различного происхождения и разного фракционного состава иллюстрируются данными следующих таблиц [6, 8, 9].

Условия и результаты очистки фурфуролом дистиллятов из смеси сернистых нефтей:

| Показатели

| 350-420°С*

| 420-500°С**

|

| исходный

дистиллят

| рафинат

| исходный

дистиллят

| рафинат

|

| Плотность при 20°С, кг/м3

Вязкость при 50°С, мм2/с

Индекс вязкости (после депарафинизации)

Показатель преломления при 50°С

КТР, °С

Температура в контакторе, °С

верх

низ

Кратность к сырью (по объему)

фурфурола

рециркулята

Выход рафината, % (масс.)

Отбор от потенциала, % (масс.)

| 890-900

16,4-24,6

-

1,4919-1,5011

115-124

104-108

83-87

(1,3-1,4): 1

0,2: 1

66,6

86,0

| -

15,0-18,4

85-89

1,4652-1,4721

-

-

-

-

-

-

-

| 906-917

47,8-76,4

-

1,5010-1,5118

121-135

110-115

93-96

(1,6-1,7):1

(0,1-0,2):1

61,0

78,0

| -

40,0-45,0

85-90

1,4681-1,4748

-

-

-

-

-

-

-

|

| * 8-20% выкипает до 350°С и 98% - в интервале 412-458°С.

** 15-55% выкипает до 420°С и 98% - в интервале 477-517°С.

|

Технологический режим очистки деасфальтизата фурфуролом в роторно-дисковом контакторе и качество рафината:

| Показатели

| Производительность установки, т/сут

|

|

|

|

|

|

|

|

| Температура в контакторе, °С (низ/верх)

Выход рафината, % (масс.)

Плотность при 20°С, кг/м3

Вязкость при 50°С, мм2/с

Коксуемость по Конрадсону, % (масс.)

| 98/ 132

32-35

0,80

| 104/ 135

32-35

0,82

| 105/ 135

32-35

0,84

| 105/ 138

34-38

0,88

| 106/ 138

34-38

0,90

| 105/ 140

34-38

0,92

|

Примечание. Исходная нефть - парафинистая месторождения Нефтяные Камни вязкостью 42-48 мм2/с, коксуемостью 1,6-1,8% (масс.); кратность фурфурола к деасфальтизату (по массе) 3,5:1; частота вращения ротора 26 об/мин.

Зависимость выхода масла и его индекса вязкости от кратности фурфурола к сырью (по массе):

| Показатели

| Сырье - веретенный

дистиллят

| Остаточное сырье

(при получении

брайтстока)

|

|

| 0,69:1

| 1,1:1

| 1,97:1

| 2,5:1

| 5,0:1

| 7,6:1

|

| Выход, % (масс.)

рафината

депарафинизированного рафината*:

в пересчете на рафинат

в пересчете на сырье

Характеристика депарафинизированного масла

плотность при 15°С, кг/м3

вязкость, при 99°С, мм2/с

индекс вязкости

температура застывания, °С

|

77,4

71,0

55,1

3,8

-18

|

67,8

67,7

45,1

3,7

-18

|

55,5

68,4

38,0

3,6

-18

|

82,5

54,6

45,0

41,7

-18

|

69,1

54,2

37,5

37,8

-18

|

69,1

47,8

33,0

36,1

-15

|

| * Состав растворителя: метилэтилкетон + бензол + толуол.

|

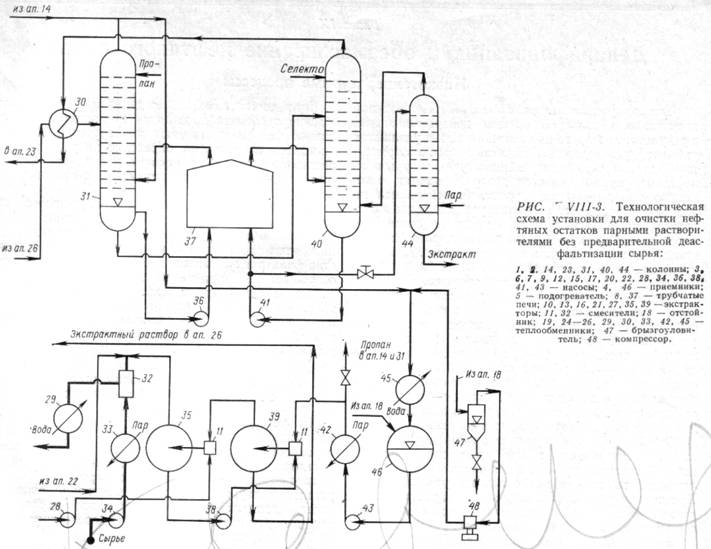

Установка очистки нефтяных остатков парными растворителями без предварительной деасфальтизации сырья

Установка для очистки концентратов (или гудронов с невысокой коксуемостью) смесью пропана, фенола и крезола предназначена для получения остаточных масляных рафинатов высокой вязкости.

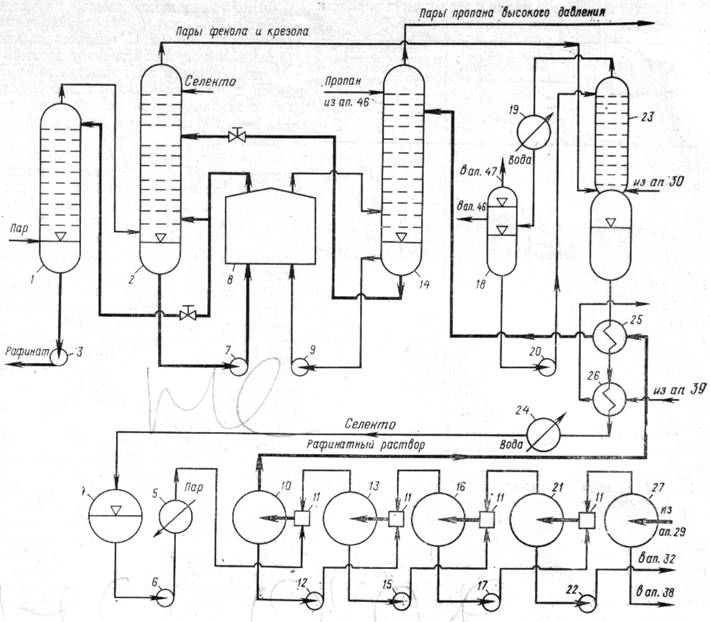

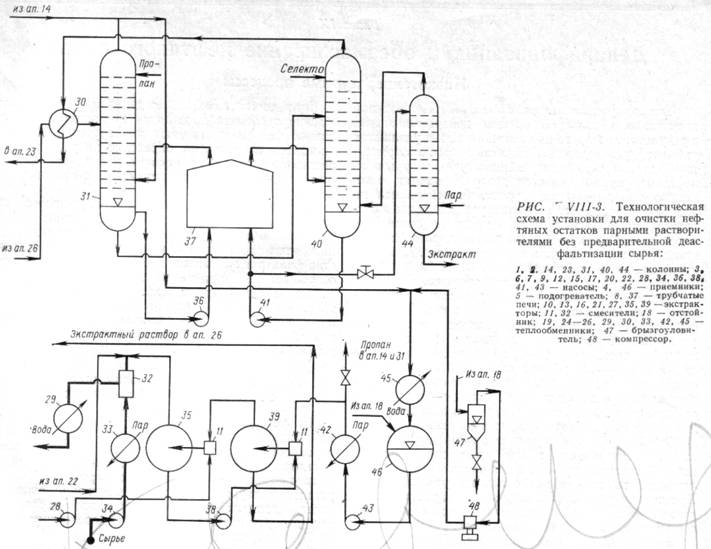

Основные секции установки следующие: экстракции сырья растворителями, регенерации растворителей из рафинатного раствора, регенерации растворителей из экстрактного раствора и регенерации растворителей из водных растворов. Очистка парными растворителями осуществляется в горизонтальных аппаратах — экстракторах. Экстракционное отделение состоит из семи секций, каждая из которых включает смеситель и отстойник. Технологическая схема установки представлена на рис. VI 11-3.

Сырье — концентрат или гудрон — подается насосом 34 через паровой подогреватель 33 в смеситель 32. Сюда же подается и рафинатная фаза, выходящая из экстрактора 35, и экстрактная фаза, нагнетаемая насосом 22 из экстрактора 21. Из смесителя смесь после охлаждения в холодильнике 29 вводится в экстрактор 27. Степень предварительного нагрева сырья и последующего охлаждения смеси, выходящей из смесителя 32, зависит от вида очищаемого сырья. В смесителе необходимо обеспечить хорошее смешение и необходимую температуру смеси перед ее подачей в экстрактор 27. Температура экстракции должна быть ниже температуры взаимной растворимости компонентов, чтобы смесь представляла две фазы.

Растворители подаются в концевые экстракторы. До ввода в первый экстрактор 39 пропан, подаваемый насосом 43, проходит теплообменник 42 (этот аппарат может служить холодильником или подогревателем); на выходе из него температура пропана поддерживается между 37 и 47 °С.

Феноло-крезольная смесь, называемая условно «селекто», насосом 6 через подогреватель 5 при температуре 35—52 °С подается в экстрактор 10. До входа в каждый экстрактор верхний слой жидкости, поступающей из предыдущей ступени, смешивается с нижним слоем из последующей ступени. В экстракторе смесь разделяется на два новых слоя — рафинатный и экстрактный измененного состава.

Рафинатный раствор (верхний слой) движется от экстрактора 27 к последнему экстрактору 10. Экстрактный раствор (нижний слой) подается насосами 12, 15, 17, 22, 28 и 38 в противоположном направлении. Таким образом в экстракторах соблюдается противоток. В экстракторах 35 и 39 жидким пропаном обрабатываются только экстрактные растворы.

Конечными продуктами экстракции являются: рафинатный раствор (верхний слой), выходящий из экстрактора 10, и экстрактный раствор (нижний слой), уходящий из экстрактора 39. Каждый раствор под давлением, поддерживаемым в экстракторах, направляется в свою систему регенерации растворителя. В рафинатном растворе содержится 14—25 % (масс.) рафината, 20—22 % (масс.) селекто, остальное — пропан.

Рафинатный раствор по выходе из экстрактора 10 нагревается до 125 °С в теплообменнике 25 за счет тепла селекто, выходящего из колонны 23, и поступает в верхнюю часть пропановой рафинатной колонны 14. Давление в колонне 14 поддерживается в пределах 1,5—1,9 МПа. На верхнюю тарелку этой колонны в качестве орошения подается пропан из приемника 46. С верха колонны 14 отводятся пары пропана, которые конденсируются в конденсаторе-холодильнике 45', жидкий пропан стекает в приемник 46, откуда вновь возвращается в экстракционную систему.

Температура внизу колонны 14 поддерживается около 300 °С, для чего насосом 9 осуществляется рециркуляция части раствора через змеевики трубчатой печи 8; рециркулят возвращается в колонну при температуре 330—340 °С.

Рафинатный раствор, содержащий 0,2—0,3 % (масс.) пропана, поступает за счет разности давлений с низа колонны 14 в селектовую рафинатную колонну 2. Давление в этой колонне около 0,07 МПа. Уходящая с верха колонны 2 смесь паров селекто и пропана направляется в колонну 23. Холодным орошением колонны 2 является селекто. Тепло, необходимое для удаления растворителя, вносится рафинатом, циркулирующим по схеме: низ колонны 2 -> насос 7 -> печь 8 ->- колонна 2. В результате температура низа колонны 2 поддерживается на уровне 330—340 °С.

Балансовое количество рафината с низа колонны 2 направляется в верхнюю часть колонны 1, под нижнюю тарелку которой подается перегретый водяной пар. Пары из колонны 1 вводятся в нижнюю часть колонны 2, а рафинат с низа колонны / направляется насосом 3 в трубчатый парогенератор (на схеме не показан), служащий для производства водяного пара, затем в холодильник и в резервуар целевого продукта. Водяной пар, получаемый в парогенераторе, подается в низ колонны 1 (при необходимости пар пропускается через пароперегреватели печи).

Экстрактный раствор, уходящий из экстрактора 39, проходит вначале теплообменник 26, где подогревается горячим селекто, уже отдавшим часть своего тепла в теплообменнике 25, затем теплообменник 30 (нагрев за счет тепла конденсации паров селекто, выделенных в колонне 40) и поступает в пропановую экстрактную колонну 31. Режим работы этой колонны: давление 1,8—2,0 МПа, температура верха 60—80 °С, низа 270—305 °С, температура поступления раствора - 150°С. На верхнюю тарелку колонны 31 подается пропан. Температурный режим колонны 31 поддерживается за счет циркуляции части остатка при помощи насоса 36 через один из змеевиков трубчатой печи 37, где раствор нагревается до 310—320°С.

Балансовое количество экстрактного раствора с низа колонны 31 перемещается за счет разности давлений в верхнюю часть феноло-крезольной колонны 40; здесь орошением является селекто. Режим работы колонны 40: давление 0,07 МПа, температура верха 190—205°С, низа —270—340 °С.

Смесь паров фенола, крезола, остатков пропана и воды, выходящая с верха колонны 40, поступает в теплообменник 30. Образующаяся в результате конденсации парожидкая смесь направляется в колонну обезвоживания 23. Циркуляция остатка, собирающегося внизу в колонне 40, через второй змеевик печи 37 и вывод балансового количества его в отпарную колонну 44 осуществляется насосом 41.

Перегретый водяной пар, используемый для отпаривания растворителя в колонне 44, вырабатывается парогенератором (на схеме не показан), в котором используется тепло экстракта. Пары фенола, крезола и воды, выходящие из колонны 44, поступают под нижнюю тарелку колонны 40; экстракт после охлаждения направляется в резервуар. Давление в колонне 44 0,05—0,07 МПа.

Смесь (пары и жидкость) фенола и крезола, паров воды и пропана, выходящая из теплообменника 30, а также смесь паров, выходящих из колонны 2, поступают в колонну 23. Здесь за счет избыточного тепла паров фенола и крезола смесь разделяется на обезвоженную смесь фенола и крезола, выводимую с низа колонны, и на пары азеотропной смеси фенола и крезола с водой (92 °о масс, воды и 8 % масс, селекто), которые выходят с верха этой колонны вместе с газообразным пропаном.

В конденсаторе-холодильнике 19 полностью конденсируются фенол, крезол и водяной пар. Конденсат поступает в отстойник 18, с верха которого выводится газообразный пропан. Далее пропан через брызгоотделитель 47 направляется на прием компрессора 48 и после сжатия до давления 1,4 — 1,6 МПа и сжижения в конденсаторе 45 собирается в приемнике 46.

Образующиеся в отстойнике 18 две фазы представляют собой раствор воды в смеси фенола и крезола (нижний слой) и раствор последних в воде (верхний слой). Нижний слой насосом 20 подается на

верхнюю тарелку колонны 23в качестве орошения. Верхний слой, содержащий 6—9 % (масс.) селекто и 94—91 % (масс.) воды, перетекает в специальную емкость (на схеме этот узел не показан), где соединяется с пропаном, поступающим далее в приемник 46. Пропан улавливает селекто, а вода после дополнительного отстоя подается в парогенератор для выработки водяного пара.

Обезвоженная в колонне 23 феноло-крезольная смесь, содержащая не более 0,5 % (масс.) воды, подается насосом (на схеме не показан) через теплообменники 25 и 26 и холодильник 24 в приемник 4 растворителя, циркулирующего в crf-стеме.

Показатели очистки остатков различных нефтей парными растворителями [2]:

| Показатели

| Остатки нефтей

|

| волгоградской

| мангыш-лакской

| ромаш-кинской

| шкапов-ской

| эмбен-ской

| грознен-ской

| туйма-зинской *

|

| Характеристика сырья

|

| Плотность при 20°С, кг/м3

Вязкость при 100°С, мм2/с

Коксуемость по Конрадсону,

% (масс.)

|

53,3

7,3

|

53,3

7,1

|

96,3

9,1

|

69,0

7,7

|

174,0

12,1

|

139,0

11,0

|

43,6

6,68

|

57,1

7,6

|

39,3

4,0

|

| Параметры процесса

|

| Расход растворителей, % (масс.) на

сырье

пропана

селекто

Температура, °С

|

330*

55-58

|

51-53

|

400*

50-53

|

500*

56-58

|

300-400

46-50

|

310*

300-400

42-51

|

310*

300-400

42-51

|

45-50

|

-

-

-

|

| Характеристика рафината

|

| Плотность при 20 °С, кг/м3

Вязкость при 100 °С, мм2/с

Коксуемость по Конрадсону,

% (масс.)

Выход от гудрона, °о (масс.)

|

19,2

0,26

59,0

|

24,0

0,45

65,0

|

25,5

0,25

52,6

|

20,9

0,43

54,3

|

19,0

0,22

42,0

|

15,3

0,28

35,6

|

16,1

0,26

61,0

|

18,4

0,25

51,2

|

19,0

0,27

32,0

|

| * С легкой предварительной деасфальтизацией сырья.

|

Глава IX