Процесс гидрокрекинга с трехфазным псевдоожиженным слоем катализатора предназначен для переработки нефтяных остатков с высоким содержанием смол, сернистых и металлорганических соединений с целью получения малосернистых нефтепродуктов: бензина, реактивного, дизельного и котельного топлив. Сырьем могут служить мазут, гудрон, тяжелые вакуумные газойли, газойли коксования, крекинг-остатки, высоковязкие нефти из битуминозных пород и др. [5].

Выходы продуктов гидрокрекинга меняются в широких пределах в зависимости от качества перерабатываемого сырья и глубины процесса. Одно и то же количество катализатора дает при работе в режиме псевдоожижения глубину разложения в среднем на 20—30 % большую, чем в стационарном режиме, при близком качестве получаемых продуктов. При одинаковой глубине разложения сырья производительность псевдоожиженного слоя в три раза выше производительности стационарного. Гидрокрекинг дистиллятного сырья позволяет получать более качественные продукты, чем аналогичная переработка остаточного сырья [6].

Практика нефтепереработки показывает экономическую целесообразность предварительного облагораживания сырья, поступающего на гидрокрекинг: деасфальтизации, термоконтактного крекинга, деструктивно-вакуумной перегонки и т. п.

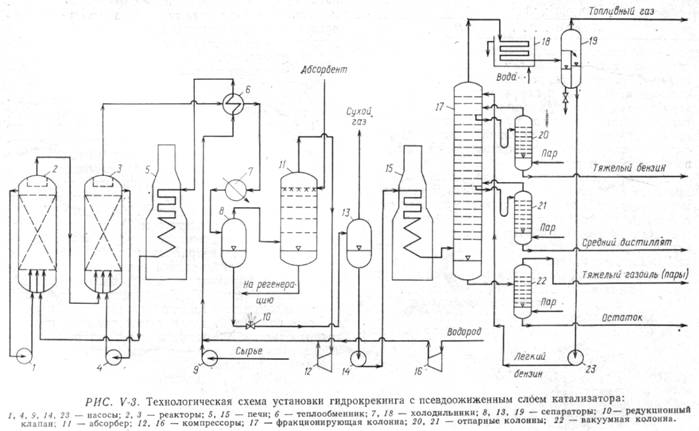

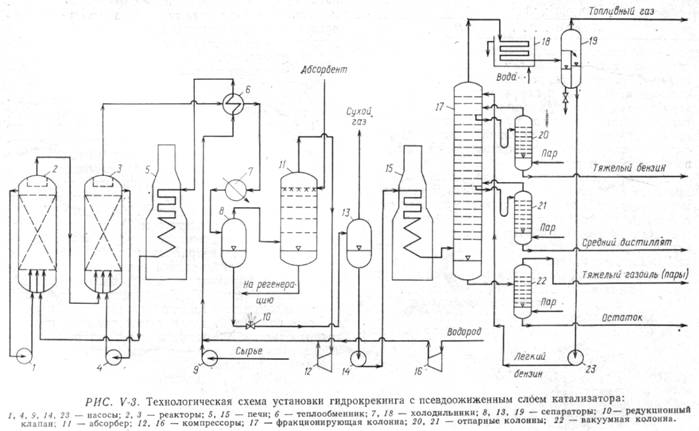

Промышленная установка гидрокрекинга (рис. V-3) включает нагревательно-реакционную секцию (печи, реакторы), системы очистки и циркуляции водородсодержащего газа (газосепаратор высокого давления, колонны осушки и очистки, водородный компрессор) и блок газо- и погоноразделения (сепаратор низкого давления, колонны ректификации гидрогенизата).

Сырье установки смешивается с циркуляционным и свежим водородсодержащим газом, и газосырьевая смесь нагревается последовательно в теплообменнике 6 и змеевиках нагревательной печи 5. Нагретая смесь поступает в низ реакторов 2 и 3 через распределительные решетки, обеспечивающие равномерное распределение жидкости и газа в поперечном сечении реактора. Для создания псевдоожиженного слоя в низ реакторов вводят рециркулят.

Парожидкостная смесь после реактора II ступени 3 охлаждается в теплообменнике 6 и конденсаторе-холодильнике 7 и подается в сепаратор высокого давления 8. Отделившийся от жидкой фазы водородсодержащий газ проходит очистку от сероводорода в абсорбере 11, осушку и смешивается с сырьем. Для восполнения водорода, израсходованного на реакции гидрирования, в систему постоянно вводится свежий водородсодержащий газ.

Давление жидкого гидрогенизата, поступающего через редукционный клапан 10 в сепаратор низкого давления 13, снижается до атмосферного. После отделения в сепараторе 13 газообразных углеводородов и частично сероводорода катализат, подогретый в змеевиках нагревательной печи 15, направляется на ректификацию во фракционирующую колонну 17.

Топливный газ отводится из сепаратора 19 сверху. С низа отпарных колонн 20 и 21 отбираются соответственно тяжелый бензин и средние дистиллятные фракции. Вакуумная колонна 22 позволяет получить тяжелый газойль и смолистый остаток.

Технологический режим процесса гидрокрекинга с псевдоожиженным слоем катализатора:

| Давление в реакционной зоне, МПа

Температура, °С

Объемная скорость подачи сырья, ч-1

Кратность циркуляции водородсодержащего газа, m3/м3 сырья

Расход катализатора, кг/м3 сырья

| 15—20

400—450

1—3

1000—1200

0,08—0,57

|

В качестве катализаторов используют два типа катализаторов — микросферический и в виде гранул размером w0,8 мм. При переработке остаточного сырья — это алюмокобальтмолибденовый катализатор [удельная поверхность 400 м/т, удельный объем пор 0,75 см/т, 15 % (масс.) МоОд и 3,5 % (масс.) СоО], а при переработке дистиллятного— алюмоникельвольфрамовый [удельная поверхность 175 м.т., удельный объем пор 0,33 cм3/г, 6/% (масс.) Ni и 19 % (масс.).

Процесс гидрокрекинга в псевдоожиженном слое получил широкое распространение для получения «синтетической» нефти из высоковязких нефтей, выделенных из битуминозных песков. При переработке такой нефти на алюмокобальтмолибдено-вом катализаторе при температуре 450°С, давлении водорода 10 МПа, объемной скорости подачи сырья (по жидкому сырью) 0,9 ч-1, массовом отношении катализатор: сырье, равном 3: 100, и глубине превращения 62,2 % (масс.) были получены следующие фракции:

| Фракция

| Содержание,

% (масс.)

|

| С5 - 270 оС

270 - 340 оС

340 - 500 оС

Выше 500 оС

| 37,7

20,2

29,1

5,0

|

| Итого

| 92,0

|

Гидрокрекинг в псевдоожиженном слое позволяет перерабатывать тяжелые газойли с установок каталитического крекинга, работающих в режиме псевдоожижения. Наличие в таком сырье тонкой катализаторной пыли не отражается на работе реакторов гидрокрекинга. На ряде установок гидрокрекинга предусмотрена предварительная деметаллизация сырья в аппаратах с псевдоожиженным слоем дешевого твердого материала.

К особенностям эксплуатации установок гидрокрекинга следует отнести склонность к осмолению и полимеризации хранящегося в резервуарах сырья и необходимость соблюдения мер безопасности в Связи с возможным образованием токсичных карбонилов металлов при работе с катализаторами, содержащими никель, кобальт или молибден.

При гидрокрекинге остатка вакуумной перегонки нефти [плотностью 979,2 кг/м3, содержание серы 2,08% (масс.), коксуемость по Конрадсону 13,0 % (масс.), содержание фракций н. к. —524 °С — 25 % (об.) и >524 °С —75 % (об.)] было получено:

| Продукты

| Выход, кг/сут

|

| Сероводород

Фракция С1—С3,

Фракция С4—204°С

Фракция 204—360°С

Фракция 360—524°С

Фракция >524°С

|

|

В последнее время для устранения опасности каналообразования в реакторах с псевдоожиженным слоем катализатора с целью улучшения барботажа и достижения более эффективного контакта газосырьевой смеси с катализатором применяют секционирование. Для регулирования теплового режима в них используют и посекционный ввод холодного водорода.