Сверлильные станки подразделяют на универсальные, специализированные и специальные.

К универсальным станкам относятся вертикально-сверлильные, радиально-сверлильные, настольно-сверлильные и др., к специализированным — сверлильные станки для глубокого сверления. В массовом производстве применяют специальные агрегатные многошпиндельные сверлильные станки, предназначенные для выполнения определенной операции.

По признаку устройства шпинделей многошпиндельные сверлильные станки подразделяют на две группы: с нерегулируемыми (постоянными) и с регулируемыми шпинделями. На многошпиндельных сверлильных станках одновременно сверлят несколько отверстий, количество которых может превышать 200.

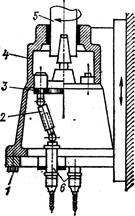

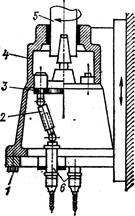

На рис. 3.27 показан общий вид многошпиндельньго вертикально-сверлильного станка с нерегулируемыми шпинделями. На станине 7 смонтированы все механизмы станка. Привод главного движения осуществляется от электродвигателя 6, который через коробку передач 5 обеспечивает вращение главного приводного шпинделя 4, от которого движение передается к рабочим шпинделям 2 через соответствующие зубчатые передачи. Многошпиндельная головка 3 перемещается возвратно-поступательно от привода подач, снабженного устройством для быстрых холостых и медленных рабочих ходов. Стол 1 перемещается возвратно-поступательно по направляющим.

Рисунок 3.27

Отличительной особенностью шпиндельной головки многошпиндельного станка является то, что шпиндели 2 настраивают по определенному плану обработки заготовки. Их можно располагать в головке симметрично и несимметрично. При необходимости перестройки станка для другой операции нужно заново настроить его, применив другую головку с новым расположением шпинделей в ней. Отдельные шпиндели могут быть настроены на разные частоты вращения с одинаковой подачей.

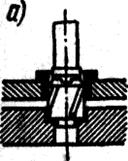

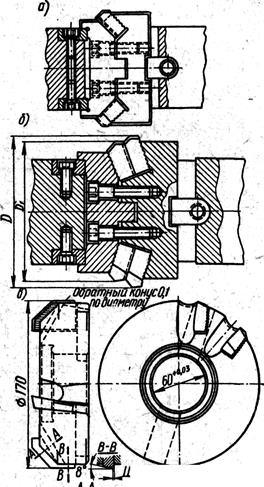

Рисунок 3.28

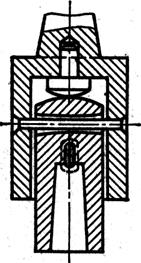

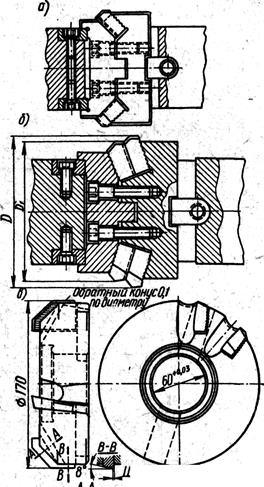

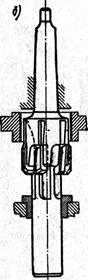

Многошпиндельные и одношпиндельные станки с непостоянными расстояниями между шпинделями снабжают сверлильной головкой, схема которой показана на рис.3.28. Шпиндель 5 вместе со сверлильной головкой 4 перемещается по направляющим станины возвратно-поступательно (вверх и вниз) от приводного механизма. От шпинделя вращение передается через зубчатую передачу 3 посредством универсального шарнира через телескопическую трубу 2 к рабочим шпинделям 6 которые расположены несоосно с приводным шпинделем. Таким образом, осуществляется передача под некоторым углом между приводом рабочего шпинделя и зубчатой передачей.

Рабочие шпиндели смонтированы на плите 1, которая имеет пазы, расположенные в различных направлениях, позволяющие перемещать рабочие шпиндели. Следовательно, рабочие шпиндели 6 можно расположить на плите 1 по определенному плану обработки отверстий.

При необходимости соблюдения точных межцентровых расстояний между отверстиями применяют кондукторные плиты, которые перед сверлением отверстий подводят к поверхности обрабатываемой заготовки, а затем шпиндели с инструментами направляют для сверления через кондукторные втулки, установленные на плите.

В массовом производстве при обработке заготовок корпусных и других деталей применяют агрегатные многошпиндельные станки, которые состоят из нормализованных узлов и механизмов. На агрегатных станках производят сверление, развертывание, нарезание резьбы и прочие работы, которые обычно выполняют на сверлильных станках. Агрегатные сверлильные станки во многих случаях встраивают в автоматические станочные линии. Их можно переналаживать в зависимости от условий и требований технологического процесса.

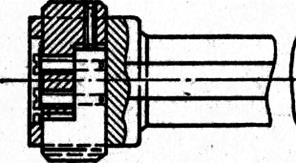

Рисунок 3.29 Схемы компоновки сверлильных агрегатных станков:

а) — двухшпиндельного станка с наклонным шпинделем, б — с горизонтальным и вертикальным расположением шпинделей, в — с вертикальным расположением шпинделей, г — то же, сдвоенного типа, д — с горизонтальным расположением шпинделей, е — с радиальным расположением пяти шпинделей.

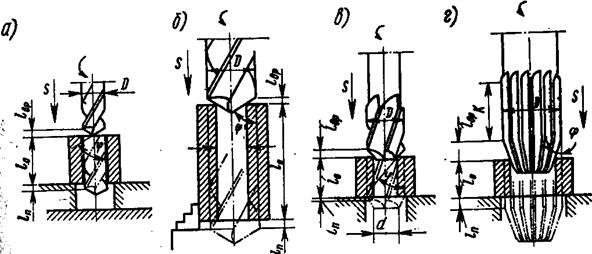

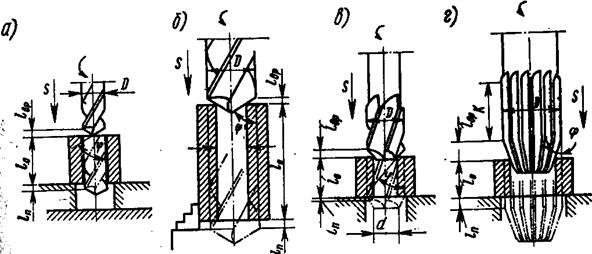

Основные виды обработки, которые можно выполнять на сверлильных станках, показаны на рисунке 3.30.

Рисунок 3.30

Сверление отверстий

Образование отверстий в сплошном металле с точностью 12-14квалитета и шероховатостью Ra=12,5-25 мкм достигается сверлением. Дальнейшая обработка полученного отверстия в зависимости от требуемой точности и шероховатости поверхности производится зенкерованием, развертыванием, растачиванием, протягиванием.

Сверление отверстий производится при вращении сверла и его осевой подаче (рис. 3.30, а). Инструментом служит обыкновенное спиральное или другой конструкции сверло.

При сверлении отверстий на сверлильных станках вращается инструмент (сверло); при сверлении на токарных станках (а также на станках для глубокого сверления) обычно вращается обрабатываемая деталь.

При сверлении отверстий на сверлильных станках вращается инструмент (сверло); при сверлении на токарных станках (а также на станках для глубокого сверления) обычно вращается обрабатываемая деталь.

При сверлении отверстий с вращением инструмента увод сверла от нужного направления оси отверстия больше (рис.3.31), чем при сверлении с вращением детали.

Рисунок 3.31

Для уменьшения увода сверла при обработке на сверлильных станках применяют кондукторы с направляющими (кондукторными) втулками (рис. 3.32, а).

Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя сверлами (первое меньшего и второе большего диаметра с целью уменьшения осевой силы и предотвращения значительного увода сверла от намеченного направления).

При изготовлении отверстий диаметром больше 30 мм по 8-9 квалитету точности и шероховатости поверхности Ra =3,2- 0,8мкм после сверления применяют зенкер и развертку, а для диаметров менее 30 мм после сверла — только развертку. При изготовлении отверстий диаметром от 15 до 20 мм по 7-му квалитету точности и шероховатости поверхностиRa =3,2 – 0,8 мкм после сверла применяют зенкер и развертку; для диаметров больше 20 мм после сверла и зенкера применяют одну или две развертки (черновую и чистовую) (рис. 3.32, б).

На рис. 3.32, б показаны схемы обработки отверстий на вертикально-сверлильном станке с указанием размеров, которые определяют припуск под каждый инструмент. Каждый инструмент должен быть направлен втулкой кондуктора, в противном случае направление и точность могут быть неправильны.

Рис. 3.32. Обработка отверстий в сплошном материале:

с — сверление отверстия 9 квалитета точности; б — обработка отверстия 7-го квалитета точности; / — сверление; 2 — зенкерование; 3 — черновое развертывание; 4 — чистовое развертывание

Рисунок 3.33

Рисунок 3.33

|

При сверлении отверстий под резьбу диаметр D сверла принимается больше внутреннего диаметра резьбы d на величину а = 0,3—0,4 глубины резьбы (рис. 3.33).

Сверла разделяются на нормальные, для глубокого сверления, специальные.

К нормальным относятся сверла спиральные, перовые, центровочные.

Для глубокого сверления применяются сверла особой конструкции.

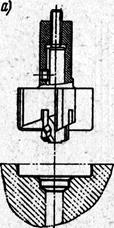

Конструкция одного из таких сверл показана на рис. 3.34,а. Сверло состоит из штанги 2 длиной до 1,5—2,0 м (в зависимости от длины отверстия), имеющей две канавки 3 для отвода стружки и две канавки 4 для трубок, подводящих охлаждение с большим давлением для удаления стружки. На конце штанги закрепляется клином 6 с винтами 5 специальная режущая пластина 1 из быстрорежущей стали или оснащенная твердым сплавом; на режущих кромках пластины делаются канавки для разламывания и размельчения стружки; кроме того, эти канавки облегчают удаление стружки охлаждающей жидкостью. Такие сверла применяются для отверстий диаметром от 30 мм и более.

Для изготовления глубоких отверстий относительно небольших диаметров — до 30 мм — применяют спиральные сверла с внутренним подводом охлаждения; однако обрабатывать таким спиральным сверлом глубокие отверстия трудно, так как приходится часто выводить сверло из отверстия для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и менее точно обеспечивает соблюдение направления отверстия.

Рисунок 3.34 Сверла для глубокого сверления

Вместо спиральных сверл лучше применять пушечные сверла (рис. 3.34, б), которые не имеют поперечной режущей кромки, что облегчает резание металла. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло. Сверлению пушечным сверлом предшествует предварительное засверливание металла на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено тщательно во избежание увода пушечного сверла в сторону. Получаемая при сверлении мелкая стружка легко удаляется охлаждающей жидкостью. Существенным недостатком пушечных сверл является их малая производительность. При сверлении глубоких отверстий диаметром от 80 до 200 мм, длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для изготовления других деталей. Такие сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Эти ножи выпускаются взаимозаменяемыми в заточенном виде. Затупившиеся ножи сверловщик заменяет непосредственно на своем рабочем месте без снятия сверла со станка.

Кольцевые сверла можно применять на токарных, расточных, револьверных и радиально-сверлильных станках, имеющих обычную систему подачи охлаждающей жидкости.

При сверлении такими сверлами производительность труда повышается до 4 раз по сравнению со сверлением обычными сверлами для глубокого сверления.

Обработанная поверхность отверстия соответствует шероховатости Ra= 12,5 – 6,3 мкм.

На сверлильном станке часто выполняют рассверливание, т. е. вторичную обработку сверлом большего диаметра ранее просверленного отверстия, это делают для того, чтобы сохранить межцентровое расстояние при сверлении отверстий больших диаметров, когда обработка одним сверлом большего диаметра может дать значительное отклонение оси сверления. При нормальном сверлении достигается точность диаметра отверстия по 12...11-му квалитетам.

В массовом и крупносерийном производстве применяются специальные сверлильные станки и многошпиндельные сверлильные головки для одновременной обработки большого количества отверстий, расположенных в разных плоскостях с разных сторон детали.

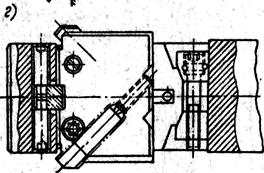

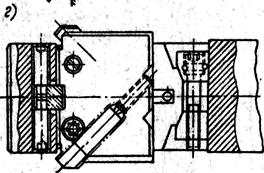

Специальные сверлильные станки, дорогие в изготовлении, часто заменяют специальными сменными головками, которые легко переставлять в зависимости от расположения отверстий в обрабатываемой детали. С помощью этих головок можно обрабатывать отверстия расположенные с разных сторон детали.

Специальные сверлильные станки, дорогие в изготовлении, часто заменяют специальными сменными головками, которые легко переставлять в зависимости от расположения отверстий в обрабатываемой детали. С помощью этих головок можно обрабатывать отверстия расположенные с разных сторон детали.

На рисунке 3.35 показаны различные варианты применения специальных многошпиндельных головок на агрегатных станках: 1 – головка в горизонтальном положении; 2 – две головки для сверления с двух сторон детали; и т.д.

Рисунок 3.35

3.2.5 Зенкерование отверстий

(рис. 4, б) производится зенкером и служит для улучшения геометрической ее просверленного цилиндрического отверстия. Оно обеспечивает точность обработки отверстия после сверления на один квалитет выше.

Отлитые или отштампованные отверстия обрабатываются вначале

черновым зенкером, а затем в зависимости от требуемой точности и класса шероховатости — чистовым зенкером, разверткой, протяжкой и др.

Для отверстий диаметром больше 25 мм хорошо применять зенкеры не только с верхним (рис.3.36, а), но и с нижним направлением (рис.3.36, б).

Рисунок 3.36

Зенкеры диаметром более 30 мм часто изготовляют со вставными ножами, имеющими рифленую поверхность для закрепления. После переточек ножи можно переставлять, что увеличивает срок их работы.

При одновременной обработке нескольких отверстий диаметром более 30 мм, находящихся на одной оси, в серийном и крупносерийном производствах применяются оправки с насадными зенкерами.

В крупносерийном и массовом производстве широко применяются комбинированные зенкеры — цельные (рис. 3.37, а) и со вставными ножами (рис. 3.37, б, в), обрабатывающие одновременно отверстие, торец и фаску и т. п.

Рисунок 3.37

Направление таким зенкерам дается либо верхнее (рис. 3.37, б), либо нижнее (рис. 3.37, в).

Для растачивания отверстий от 35 до 260 мм применяются черновые двух- и четырех резцовые блоки (рис. 3.38, а, б), снимающие каждой парой ножей припуск до 15 мм на диаметр и обрабатывающие ступенчатые отверстия (на рис. 3.38, б диаметрами D и D1). Для растачивания отверстий диаметром 120 мм и более могут быть применены также резцовые головки со вставными ножами (рис. 3.38, в).

Для сверл, зенкеров и разверток все больше применяются пластинки из твердых сплавов

Рисунок 3.38

Развертывание отверстий

Развертывание отверстий (рис. 3.30 в) выполняют после зенкерования, для того чтобы устранить грубые следы предыдущей обработки; расположение оси отверстия при этой операции не может быть исправлено. Развертывание производят одно- или многократно. При однократном развертывании достигается точность обработки отверстия по 8. -.7-му квалитетам, а при двух- и трехкратном развертывании можно достигнуть точности по 7-му квалитету. Шероховатость поверхности отверстия при развертывании может быть доведена до Rа=0,8. -.0,4 мкм.

Развертки разделяются на ручные и машинные и изготовляются цельными и раздвижными.

Ручные развертки имеют длинные зубья и длинную коническую заточенную часть, называемую заборной. Машинные цельные развертки применяются для отверстий диаметром до 30 мм. Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала применяются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. Большое распространение имеют развертки со вставными ножами, применяемые для диаметров от 35 до 150 мм.

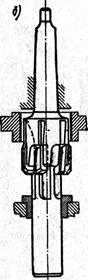

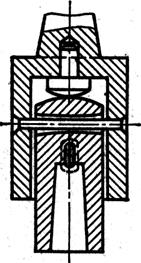

При работе чистовыми развертками на токарных и револьверных станках применяются качающиеся оправки (рис. 3.39), которые компенсируют несовпадение оси отверстия и направления развертки

Самоцентрирующиеся развертки, называемые иногда «плавающими», представляют собой свободно вставленные в державку пластины (рис. 3.40), предназначенные для удаления очень тонкого слоя стружки. Ввиду того, что эти развертки направляются самим отверстием, они не могут выправлять кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ пластин компенсируется их регулировкой. Такие развертки можно применять для отверстий диаметром от 25 до 500 мм.

Самоцентрирующиеся развертки, называемые иногда «плавающими», представляют собой свободно вставленные в державку пластины (рис. 3.40), предназначенные для удаления очень тонкого слоя стружки. Ввиду того, что эти развертки направляются самим отверстием, они не могут выправлять кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ пластин компенсируется их регулировкой. Такие развертки можно применять для отверстий диаметром от 25 до 500 мм.

Рисунок 3.39 Рисунок 3.40

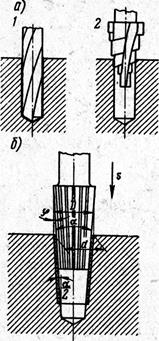

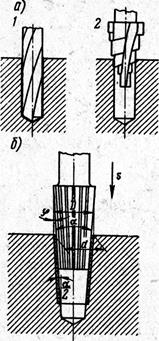

В крупносерийном и массовом производстве применяются комбинированные инструменты: сверло-зенкер, сверло-развертка (рис. 3.41,а), сверло-зенкер-развертка (рис. 3.41, б) и др.

а б

Рисунок 3.41

При сверлении, зенкеровании и развертывании длина прохода инструмента слагается из длины обрабатываемого отверстия, длины врезания и длины перебега инструмента. Для этих видов работ формула основного времени может быть выражена следующим образом:

To=

где lo – длина обрабатываемого отверстия в мм;

lвр – длина врезания в мм;

lп – длина перебега инструмента в мм

Рисунок 3.42 Схема для определения длины прохода инструментов при обработке отверстий

Для точных конических отверстий применяется комплект из конических зенкеров и разверток.

На рис. 3.43, а показан порядок обработки таких конических отверстий. При диаметрах больше 25 мм отверстие рекомендуется сверлить последовательно несколькими сверлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме конического зенкера: После сверления 1 (рис. 3.43, а) поочередно применяются зенкер 2, черновая развертка 3 и чистовая развертка 4.

Рисунок 3.43

При зенкеровании и развертывании конических отверстий

(рис. 3.43, б) основное время определяется по формуле

to=

где l – длина отверстия.мм;

n – число оборотов инструмента, мин-1 ;

S – подача мм/об.

3.2.7 Нарезание резьбы (рис. 3.30, г) производят после сверления отверстия метчиками различных конструкций. При этом необходим обратный ход шпинделя (реверсирование) для вывертывания метчика из заготовки после нарезания резьбы. Исключение составляют так называемые падающие метчики (выпадающие из гнезда шпинделя) и специально гаечные метчики, у которых нарезанные гайки последовательно перемещаются на гладкую часть стержня метчика.

3.2.8 Зенкование (рис. 3.30, д) применяют после сверления отверстия для снятия фаски, например под потайную головку винта.

3.2.9 Цекование (рис. 3.30, е ) предусмотрено для подрезки торца бобышки заготовки или для получения ступенчатого отверстия. Эту операцию выполняют специальным инструментом — цековкой, которая имеет переставной резец 1, устанавливаемый по размеру диаметра обрабатываемой поверхности, и направляющую часть 2 для обеспечения соосности поверхностей ступенчатого отверстия.

При сверлении отверстий на сверлильных станках вращается инструмент (сверло); при сверлении на токарных станках (а также на станках для глубокого сверления) обычно вращается обрабатываемая деталь.

При сверлении отверстий на сверлильных станках вращается инструмент (сверло); при сверлении на токарных станках (а также на станках для глубокого сверления) обычно вращается обрабатываемая деталь.

Рисунок 3.33

Рисунок 3.33

Специальные сверлильные станки, дорогие в изготовлении, часто заменяют специальными сменными головками, которые легко переставлять в зависимости от расположения отверстий в обрабатываемой детали. С помощью этих головок можно обрабатывать отверстия расположенные с разных сторон детали.

Специальные сверлильные станки, дорогие в изготовлении, часто заменяют специальными сменными головками, которые легко переставлять в зависимости от расположения отверстий в обрабатываемой детали. С помощью этих головок можно обрабатывать отверстия расположенные с разных сторон детали.

Самоцентрирующиеся развертки, называемые иногда «плавающими», представляют собой свободно вставленные в державку пластины (рис. 3.40), предназначенные для удаления очень тонкого слоя стружки. Ввиду того, что эти развертки направляются самим отверстием, они не могут выправлять кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ пластин компенсируется их регулировкой. Такие развертки можно применять для отверстий диаметром от 25 до 500 мм.

Самоцентрирующиеся развертки, называемые иногда «плавающими», представляют собой свободно вставленные в державку пластины (рис. 3.40), предназначенные для удаления очень тонкого слоя стружки. Ввиду того, что эти развертки направляются самим отверстием, они не могут выправлять кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ пластин компенсируется их регулировкой. Такие развертки можно применять для отверстий диаметром от 25 до 500 мм.