Рис.1.1. Машинно-аппаратурная схема линии производства творога мягкого диетического ВКР-15.03.02-01-О.Т.А – 00.00.000 МАС

После проверки качества молоко с помощью центробежных самовсасывающих электронасосов 1 поступает на производство по трубопроводу с установленными на нем расходомером 2 и фильтром 3. Очищенное сырое молоко охлаждают на тарельчатом охладителе 4 и загружают в бак 5.

Для производства творога молоко из бака 5 подается насосом 6 в уравнительный бак 7, а из него - насосом 6 в секцию рекуперации тарельчатой пастеризационо-охлаждающей установки 8 для подогрева до 34-40 °С.

Подогретое молоко подается в сепаратор сливок 9, где отделяется на

обезжиренное молоко и сливки с массовой долей жира не менее 50-55%.

Полученные сливки поступают сначала в промежуточную емкость 10, а затем насосом 11 в тарельчатую пастеризатоционно-охлаждающую установку 12, где пастеризуют при температуре 85-90 °С с выдержкой 15-20 с, охлаждают до 3-6°С и направляют в емкость 13, снабженную рубашкой, на краткосрочное хранение до зачета с творогом.

Обезжиренное молоко с массовой долей жира не более 0,05 % из сепаратора 9 подается в тарельчатый пастеризатор-охладитель 8, где предварительно пастеризуется при температуре 75-80 °С с выдержкой 15-20 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь,

воздействует на качество и выход готового продукта. Так, при низких температурах пастеризации сгусток выходит неплотным, так как сывороточные белки почти полностью переходят в сыворотку, и выход творога уменьшается. При увеличении температуры пастеризации повышается денатурация сывороточных белков, которые принимают участие в образовании сгустка, увеличении его надежности и увеличении водоудерживающей способности.

Это уменьшает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

заквасок можно получать сгустки с необходимыми реологическими и влагоудерживающими свойствами. Пастеризованное молоко охлаждают в секции рециркуляции пластинчатой пастеризационно-охладительной установки 8 до температуры сквашивания (в теплое время года до 26-30

оС, в холодное – до 28-32

оС) и продвигают в аппарат 15, снабженный рубашкой и мешалкой, на заквашивание.

Закваску для производства творога готовят на чистых культурах мезофильных молочнокислых стрептококков в резервуаре 14 и дозируют насосом 11 в аппарат 15. Затем последовательно дозируют хлористый кальций и сычужный фермент. Все эти компоненты дозируют при постоянном перемешивании молока.

Перемешивание молока после заквашивания продолжают в течение 10-15 мин, затем оставляют молоко в покое до образования сгустка необходимой кислотности. Окончание сквашивания молока устанавливают по активной кислотности сгустка, которая должна быть в пределах pH 4,4-4,5, или по титруемой кислотности сыворотки

60-70оТ или сгустка 90-110оТ. При сепарировании сгустка с меньшей кислотностью сопла сепаратора 19 могут засориться. Продолжительность сквашивания составляет 8-10 ч. Готовый сгусток внимательно перемешивают в течение 5-10 мин, затем насосом 16 подают в пластинчатую пастеризационно-охладительную установку 17 для сгустка, где его нагревают до температуры 58-62оС для лучшего отделения сыворотки, а затем охлаждают до 25-32оС, вследствие этого он лучше делится на белковую часть и сыворотку. Из установки 17 сгусток через сетчатый фильтр 18 под давлением отправляется в сепаратор-творогоизготовитель 19, где делиться на сыворотку и творог.

В устранении интенсивного отделения сыворотки от сгустков в течение всего

времени работы сепаратора 19 периодически включают мешалку в аппарате 15.

При производстве всех видов мягкого диетического творога обезжиренный

творог необходим иметь массовую долю влаги не более 80%.

Полученный обезжиренный творог подают одновинтовым насосом 20 в охладитель 21 для охлаждения до температуры 12-16 оС. При выработке творога нежирного творог поступает из охладителя 21 самотеком в приемный бункер фасовочной машины 23, минуя смеситель 22. Затем упакованный творог охлаждают до 4-8 оС. При производстве творога жирного охлажденный творог направляют в смеситель 22, куда дозирующим насосом 11 подаются пастеризованные охлажденные сливки из емкости 13, и все внимательно перемешивается. Готовый творог фасуют на машинках 23 и направляют в холодильную камеру для охлаждения до 1-8 оС.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

| Обозначение

|

Элементы системы и подсистем

| |

|

|

| |

|

А

| Подсистема получения упакованного продукта с заданными показателями качества, соответствующими стандарту качества

| |

| I

| Оператор упаковки творога мягкого диетического

| |

| II

| Оператор промежуточного хранения творога мягкого диетического

| |

|

B

| Подсистема образования готового продукта с заданными показателями качества

| |

| I

| Оператор отделения сыворотки творога мягкого диетического

| |

| II

| Оператор получения творожного сгустка творога мягкого диетического

| |

| Ⅲ

| Оператор смешивания творога мягкого диетического

| |

| С1-2

| Подсистемы получения промежуточного продукта с заданными технологическими показателями качества

| |

|

C1

| I

| Оператор промежуточного хранения творога мягкого диетического

|

| II

| Оператор пастеризации творога мягкого диетического

|

|

C2

| I

| Оператор очищения творога мягкого диетического

|

| II

| Оператор дезодарирования творога мягкого диетического

|

| | | | | |

|

|

| Ⅲ

| Оператор бактофугирования творога мягкого диетического

|

Отечественное оборудование.

· Устройство охладителя ОТ-2.

Охладитель состоит из станины, на которой смонтирован привод в виде мотор-редуктора, основного бункера, загрузочного бункера. К станине и основному бункеру с одной стороны крепятся два цилиндра, представляющие собой двустенный корпус, в межстенном пространстве которого протекает хладагент. С другой стороны основного бункера, смонтирован узел привода вращения барабанов.

· Принцип работы.

Охладитель творога работает следующим образом. Творог из отделителя сыворотки барабанного типа либо другого оборудования подаётся в загрузочный

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

бункер охладителя. От электродвигателя мотор-редуктор, цепную передачу передаётся вращение полым валам узлов привода барабанов. Валы через шпонку передают вращение вытеснительным барабанам.

Конусная часть вытеснительных барабанов забирает творог из основного бункера и подаёт его в цилиндр. Затем цилидрическая шнекообразная поверхность

вытеснительного барабана перемещает творог сквозь цилиндр, где он охлаждается

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

поверхностями цилиндра и барабана. Из выходных крышек цилиндров творог попадает в тележку для творога либо бункер другого оборудования.

Хладагент в межстенном пространстве цилиндра и барабана движется в направлении противоположном движению творога. Подача хладагента в цилиндры осуществляется через патрубок, а отвод хладагента через патрубок, расположенные снизу цилиндров. Подача и отвод хладагента в вытеснительные барабаны осуществляется через узел подвода и отвода хладагента, в который хладагент поступает по шлангам из тройников.

Рисунок 1.1. Устройство охладителя ОТ-2.

Таблица 1.1- Технические характеристики охладителя творога ОТ-2.

| НАИМЕНОВАНИЕ

| ЗНАЧЕНИЕ

|

| Производительность, кг/ч

| 780

|

| Поверхность охлаждения, м2

| 3,7

|

| Частота вращения барабанов, об/мин

| 31

|

| Температура творога на входе, 0С

| 28-30

|

| Температура творога на выходе, 0С

| 8-10

|

| Хладагент

| вода

|

| Температура хладагента на входе, 0С

| 1

|

| Расход хладагента, м3/ч

| 9

|

| Габаритные размеры (д*ш*в), мм

| 2110*800*1330

|

| Масса охладителя, кг

| 750

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

· Охладитель творога одношнековый марки ОТ.

Охладитель творога одношнековый марки ОТ предназначен для охлаждения творога, который подается в загрузочный бункер аппарата. Совместно с охлаждением осуществляется транспортировка творога в любую накопительную ванну или сразу на упаковочный автомат.

Охладитель творога данного типа сохраняет рассыпчатую консистенцию продукта и не мнет творожное зерно. Применяется данный аппарат в поточных линиях производства творога.

Рисунок 1.2. Охладитель творога ОТ.

Таблица 1.2- Технические характеристики охладителя творога одношнекового марки ОТ.

| Производительность, кг/час

| до 750

|

| Частота вращения шнека, об/мин

| 1,5…4 Регулируемая

|

| Температура творога на входе, ͦ С

| 32….36

|

| Температура творога на выходе, ͦ С

| 12….16

|

| Хладагент

| Ледяная вода

|

| Мощность привода, кВт

| 1,1

|

| Структура продукта на выходе

| Рассыпчатая

|

| Время транспортировки и охлаждения, мин

| 5….6

|

| Габаритные размеры, мм

| 3500/1100/2200

|

| Масса, кг

| 1100

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

· Открытый охладитель Д5-ОТЕ.

Открытый охладитель Д5-ОТЕ состоит из вращающегося барабана, привода, загрузочного бункера и несущей конструкции.

Внутри барабан снабжен теплообменной рубашкой, разделенной продольными перегородками для увеличения скорости движения хладо- носителя, в качестве которого используется рассол, который поступает в барабан и отводится из него через полые цапфы.

Над барабаном расположен загрузочный бункер для творога и валок, а под барабаном — шнек. Творог снимается с барабана ножом с прижимным устройством.

Привод, сообщающий вращение барабану и шнеку, состоит из электродвигателя, червячного редуктора и цепной передачи.

Творог из загрузочного бункера поступает тонким слоем на поверхность барабана и за неполный его оборот охлаждается, снимается ножом в желоб и шнеком подается на дальнейшую переработку. Толщина слоя, а следовательно, и степень охлаждения творога регулируются валком.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

Рисунок 1.3. Открытый охладитель творога Д5-ОТЕ:

1 — теплообменный барабан; 2 — шнек; 3 — привод; 4 — валок; 5 — загрузочный бункер; 6 — нож

Таблица 1.3- Основные технические данные открытых охладителей творога.

| Показатель

| Д5-0ТЕ

|

| Производительность, кг/ч

| 400

|

| Хладагент

| Рассол

|

| Начальная температура рассола, °С

| -10...-12

|

| Расход рассола, м3/ч

| 2,5...4

|

| Поверхность охлаждения барабана, м2

| 1,5

|

| Частота вращения барабана, с-1

| 0,07

|

| Диаметр барабана, мм

| 600

|

| Мощность электродвигателя, кВт

| 0,55

|

| Габаритные размеры, мм

| 1910 х 1000 х 1310

|

| Масса, кг

| 600

|

· Закрытый охладитель типа ОТД.

Закрытый охладитель типа ОТД выпускается в двух модификациях: с односторонним и двусторонним охлаждением творога. Первый представляет собой два горизонтальных цилиндра, внутри которых вращаются вытеснительные барабаны (рисунок 1.4). Каждый цилиндр снабжен теплообменной рубашкой и змеевиком для

прохождения теплоносителя.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

Вытеснительные барабаны с обоих концов имеют по несколько витков шнека, а в средней части — шарнирно закрепленные ножи. Приводной механизм охладителя состоит из цепной и клиноременной передач, редуктора и электродвигателя.

Из бункера охладителя творог захватывается витками вытеснительных барабанов и проталкивается слоем 12,5 мм между поверхностями барабанов и цилиндров. С поверхностей цилиндров он непрерывно снимается и перемешивается ножами. Захваченный витками шнека творог выводится наружу через конусный патрубок.

Хладоноситель поступает одновременно в теплообменные рубашки обоих цилиндров через патрубки, соединенные коллектором.

Частоту вращения барабанов регулируют при помощи вариатора в пределах 0,13...0,21 с-1. Производительность охладителя 600 кг/ч.

Рисунок 1.4. Закрытый охладитель творога типа ОТД:

1 — конусный патрубок; 2 — разгрузочные витки; 3 — вытеснительный барабан; 4 — рубашка; 5 — цилиндр; 6 — змеевик; 7 — ножи; 8 — приемная часть барабана со шнеком; 9 — бункер; 10 — пульт; 11 — цепная передача; 12 — редуктор; 13 — ременная передача; 14 — вариатор; 15 — электродвигатель; 16 — станина

Таблица 1.4- Технические характеристики закрытого охладителя творога типа ОТД.

| Показатель

| ОТД

|

| Производительность, кг/ч

| 780

|

| Поверхность теплообменной рубашки, м2

| 3,7

|

| частота вращения барабана, с-1

| 0,49

|

| Температура, °С:

|

|

| творога до охлаждения

| 28...30

|

| после охлаждения

| 8...10

|

| хладагента (рассола)

| 1...-4

|

| Расход рассола, м3/ч

| 9,0...10,0

|

| Мощность привода, кВт

| 4,0

|

| Габаритные размеры, мм

| 2060 х 970 х 1700

|

| Масса, кг

| 750

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

· Барабанный охладитель открытого типа.

Барабанный охладитель открытого типа работает следующим образом. Творог распределительным валиком наносится тонким слоем на поверхность барабана, в

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

котором циркулирует рассол температурой от —2 до —5 °С. Толщина слоя творога на ребра барабане равна зазору между барабаном и валиком. Как правило, этот зазор должен составлять 3 мм.

Основной частью охладителя является цилиндрический барабан (рис. 9.7, б), в который вставлен вытеснитель. Кольцевой зазор между ними разделен перегородками на секции, которые, в свою очередь, ребрами делятся на каналы. Рассол, поступающий через полую цапфу со спицами, движется по каналам со значительной скоростью, так как разность площади сечений канала и рассольного трубопровода невелика. В результате этого достигается интенсивный теплообмен между поверхностью барабана и рассолом, и творог, находящийся на наружной стороне поверхности барабана, охлаждается на 20 °С за неполный его оборот. Отепленный рассол через полую цапфу со спицами отводится в трубопровод.

Рисунок 1.5. Барабанный охладитель открытого типа:

а — общий вид: 1 — бункер; 2 — штурвал; 3 — нож для съема творога; 4 — барабан; 5 — опоры; 6 — редуктор; 7—муфта; 8 — электродвигатель; 9, 11 — кожухи; 10— патрубок для входа рассола; 12 — приемная ванна; 13 — распределительный валик;

б —барабан: 1 — цапфы; 2—вытеснитель; 3 — барабан; 4 — распределительный валик; 5 — бункер; 6 — нож; 7—перегородка; 8 — ребра.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

Таблица 1.5- Технические характеристики

барабанного охладителя открытого типа.

| Производительность, кг/час

| до 1000

|

| Температура входа, °С

| +40

|

| Температура выхода, °С

| +8…10

|

| Хладоноситель пропиленгликоль/рассол, %

| 30

|

| Габариты, мм

| 1540х1950х1100

|

Зарубежное оборудование.

· Бак для буферного хранения и охлаждения творога.

Оборудование предназначено для буферного хранения и охлаждение творога в процессе производства. Охлаждение творога происходит до 10-14 0С.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

Рисунок 1.6. Бак для буферного хранения и охлаждения творога.

Технические характеристики:

Производительность – 2.2 кг/ч

1.6.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

Патентная проработка.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

ПЗ

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

1.7. Патентное исследование и реализация программы поиска новых технических решений.

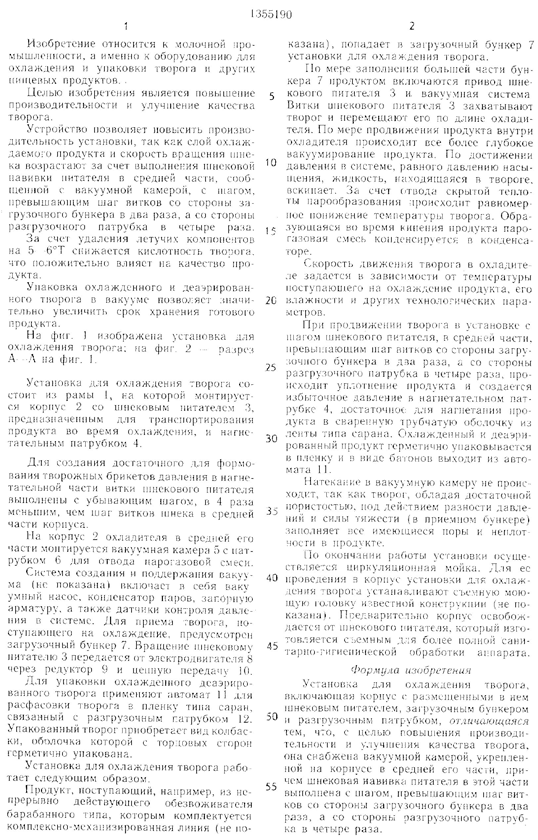

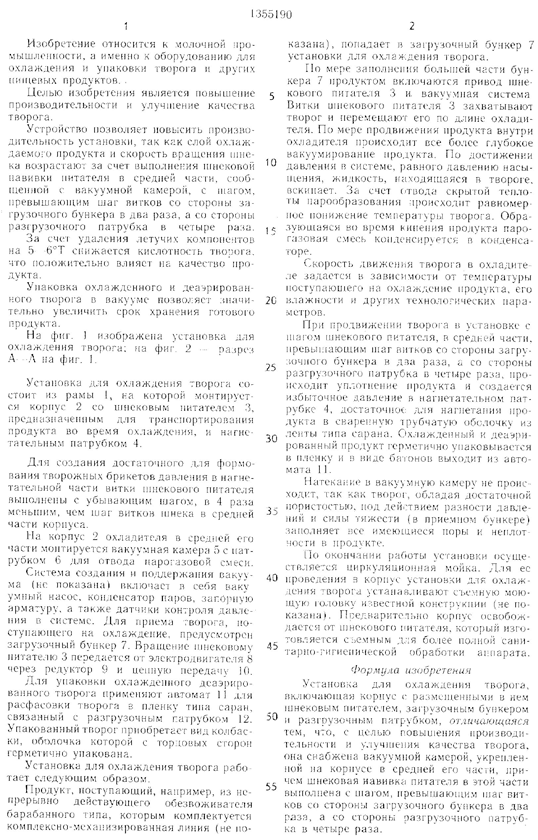

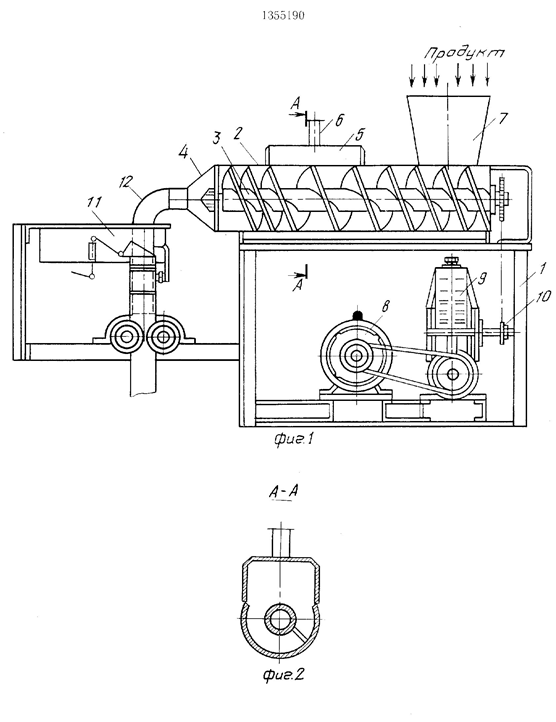

Установка для охлаждения творога (Пат. Авторское свидетельство СССР SU 1355190 A1) относится к охлаждающим установкам молочных продуктов и может быть использовано для охлаждения творога. Целью настоящего изобретения является устранение указанных недостатков, а именно улучшение охлаждения творога за счет увеличения скорости протекания жидкости путем создания противотока относительно движения творога от зоны выгрузки до середины барабана и даже на весь периметр охлаждаемой зоны. Это дает увеличение охлаждения творога до 50%.

Данный патент является теоретической основой для разработки принципиально нового оборудования для охлаждения творога, в конструкции которой учтены положительные качества и исправлены недостатки.

Задачи ВКР.

Целью выпускной квалификационной работы является реконструкция механизированной поточной линии для производства творога мягкого диетического производительностью 800 кг/час.

При выполнении данной работы были выполнены следующие профессиональные задачи:

1. Документальное оформление и выполнение процедур сбора, анализа научно-технической и патентной информации;

2. Диагностика качества функционирования технологических линий и комплексов оборудования;

3. Экспериментальное исследование процессов, конструкции и материалов с разработкой рекомендации по совершенствованию технического оснащения производства для достижения современного передового уровня;

- в проектно-конструкторской деятельности:

· Выполнение и документальное оформление процедур проектирования, разработки конструкторской документации для модернизации действующего оборудования, размещения или создания нового оборудования;

- в производственно-технической деятельности:

· Документальное оформление и выполнение процедур монтажа, освоения,

технического обслуживания, операционного контроля, наладки и ремонта

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

оборудования, обеспечивающих его надежную и безопасную эксплуатацию при реализации оптимальных процессов производства продукции;

- в технико-экономической деятельности:

· Документальное оформление резюме проекта, расчета капиталовложений, расчета дополнительных текущих расходов, годового экономического эффекта и показателя рентабельности капиталовложений при реализации проекта.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

| РГАУ-МСХА имени К.А. Тимирязева.

Кафедра ПАПП.

406 Д-Т

|

2. Описание разработанного закрытого охладителя творога.