Установка для охлаждения творога состоит из рамы 1, на которой монтируется корпус 2 со шнековым питателем 3, предназначенным для транспортирования продукта во время охлаждения, и нагнетательным патрубком 4.

Для создания достаточного для формования творожных брикетов давления в нагнетательной части витки шнекового питателя выполнены с убывающим шагом, в 4 раза меньше, чем шаг витков шнека в средней части корпуса.

На корпус 2 охладителя в средней его части монтируется вакуумная камера 5 с патрубком 6 для отвода парогазовой смеси.

Система создания и поддержания вакуума включает в себя вакуумный насос, конденсатор паров, запорную арматуру, а также датчики контроля давления в системе. Для приема творога, поступающего на охлаждение, предусмотрен загрузочный бункер 7. Вращение шнековому питателю 3 передается от электродвигателя 8 через редуктор 9 и цепную передачу 10.

Установка для охлаждения творога работает следующим образом.

Продукт, поступающий, например, из непрерывно действующего обезвоживателя барабанного типа, которым комплектуется комплексно-механизированная линия, попадает в загрузочный бункер 7 установки для охлаждения творога.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

По мере заполнения большей части продуктом включаются привод шнекового питателя 3 и вакуумная система. Витки шнекового питателя 3 захватывают творог и перемещают его по длине охладителя. По мере продвижения продукта внутри охладителя происходит все более глубокое вакуумирование продукта. По достижении давления в системе, равного давлению насыщения, жидкость, находящаяся в твороге, вскипает. За счет отвода скрытой теплоты парообразования происходит равномерное понижение температуры творога. Образующаяся во время кипения продукта парогазовая смесь конденсируется в конденсаторе.

Скорость движения творога в охладителе задается в зависимости от температуры поступающего на охлаждения продукта, его влажности и других технологических параметров.

При продвижении творога в установке с шагом шнекового питателя, в средней части, превышающим шаг витков со стороны загрузочного бункера в два раза, а со стороны разгрузочного патрубка в четыре раза, происходит уплотнение продукта и создается избыточное давление в нагнетательном патрубке 4, достаточное для нагнетания продукта в сваренную трубчатую оболочку из ленты типа сарана..

Натекание в вакуумную камеру не происходит, так как творог, обладая достаточной пористостью, под действием разности давлений и силы тяжести (в приемном бункере) наполняет все имеющиеся поры к неплотности в продукте.

По окончании работы установки осуществляется циркуляционная мойка. Для ее проведения в корпус установки для охлаждения творога устанавливают съемную моющую головку известной конструкции. Предварительно корпус освобождается от шнекового питателя, который изготавливается съемным для более полной санитарно-гигиенической обработки аппарата.

| КП-15.03.02-01-2021-О.Т.А-00.00.000 ПЗ

00 ПЗ

|

2.3. Технические характеристики охладителя творога.

Таблица 2.1-Технические характеристика закрытого охладителя творога.

| Производительность, кг/ч

| 800

|

| Поверхность охлаждения, м2

| 3,7

|

| Частота вращения вытеснительного барабана, c-1

| 0,49

|

| Температура, 0C:

|

|

| творога на входе

| 28…30

|

| творога на выходе

| 8…10

|

| хладагента

| Не более 1

|

| Расход хладагента, м3/ч

| 9

|

| Габаритные размеры, мм

| 2060*970*2000

|

| Масса, кг

| 740

|

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

| РГАУ-МСХА имени К.А. Тимирязева.

Кафедра ПАПП.

406 Д-Т

|

3 Инженерные расчеты.

Расчет производительности закрытого охладителя творога.

Технологический расчет.

Пропускная способность охладителя закрытого одноцилиндрового G (кг/ч):

G =  ) = 3,14*0,4*0,047*1 *1050(0,1722-0,1682)*3600= 893 кг/ч

) = 3,14*0,4*0,047*1 *1050(0,1722-0,1682)*3600= 893 кг/ч

где S – шаг шнека, S = 0,12 м;

n –частота вращения шнека, n = 0,047 c-1;

– коэффициент уменьшения площади свободного прохода,

– коэффициент уменьшения площади свободного прохода,

– коэффициент объемного перемещения (для охладителя закрытого одноцилиндрового

– коэффициент объемного перемещения (для охладителя закрытого одноцилиндрового  = 0,4);

= 0,4);

– плотность продукта,

– плотность продукта,  1050 кг/м3;

1050 кг/м3;

R 2 – внутренний радиус рабочего цилиндра, R 2 = 0,172 м;

R 1 – наружный радиус вытеснительного барабана, R 1 = 0,168 м;

= 1- b/ π(R 2- R 1)cosαc = 1- 0,018/3.14(0.172-0.168) cos450 = 1

= 1- b/ π(R 2- R 1)cosαc = 1- 0,018/3.14(0.172-0.168) cos450 = 1

где b – толщина витка шнека b = 0,018 м;

αc – среднее значение угла наклона витков шнека, αc = 45 град.

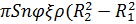

Производительность закрытого одноцилиндрового охладителя П (кг/ч):

П= kF  [ c (t 1- t 2)

[ c (t 1- t 2)  ] = 40*3,7

] = 40*3,7  [2,205(302-282)1,2] =800 кг/ч

[2,205(302-282)1,2] =800 кг/ч

где k – коэффициент теплопередачи, k = 40 Вт/(м2*К);

F – площадь поверхности теплопередачи, F =3,7 м2;

t 1и t 2 – температура продукта в начале охлаждения и в конце, t 1= 302 К t 2 = 282 К;

– тепловой КПД,

– тепловой КПД,  = 1,1…1,2.

= 1,1…1,2.

с – удельная теплоемкость продукта, c = 2,205 Дж/(кг*К).

Площадь поверхности теплопередачи:

F =  =

=  = 3,7 м2

= 3,7 м2

где Q – тепловая нагрузка аппарата (определяется из теплового баланса);

– средняя разность между температурами продукта и теплоносителя, 286 К;

– средняя разность между температурами продукта и теплоносителя, 286 К;

Конструктивный расчет.

Ширина теплообменника b (мм):

b = b э+20= 650+20 = 670мм

где b э = эффективная ширина теплообменнника

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

Наружный диаметр равен ширине теплоообменника:

b = D = 670 мм

Внутренний радиус r (мм).

Каждый полувиток спирали строится по радиусам r 1 и r 2, которые для первых витков равны.

r 1 =  =

=  =247,5 мм

=247,5 мм

r 2 =  + S 1 =

+ S 1 =  + 85 = 332,5 мм

+ 85 = 332,5 мм

где d — диаметр первого витка внутренней спирали; м

S 1 - шаг спирали со стороны загрузки, мм.

Внутренний диаметр d (мм):

d = 2 r + S = 2*247,5 = 495

Ширина керна (мм):

h= 2*247,5=495мм

Шаг спирали (мм):

S 1 = b 1 + δ 1 = 50+35 =85 мм

S 2 = S 1*2 = 85*2 = 170 мм

S 3 = S 2 / 4 =170 / 4 = 42.5 мм

где b = 50 мм; σ = 30 мм

Длина спирали при числе витков n равна:

l 0 = π (d - S ср ) n + 2 Sπn 2 = 3,14(495-99,2) = 1250 мм

где n – число витков, n = 18;

S ср – средний шаг спирали, мм:

S ср =  =

=  = 99,2 мм

= 99,2 мм

Теплотехнический расчет.

Расход холода на охлаждение творога Ф (Вт) определяют по уравнению:

Ф = Ф 1 +Ф 2+ Ф 3 = 39381+3920+4704 = 48005 Вт

где Ф 1 – количество холода, необходимое для охлаждения творога, Вт;

Ф 2 – количество холода, необходимое для компенсации теплоты, выделяемой в результате механического воздействия на творог (только для закрытых охладителей), Вт;

Ф 3 – теплопотери, Вт;

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

Ф 3 =

Ф 2*

= 3920*1.2 = 4704 Вт

Ф 1 = Gc (t 1- t 2) = 893*2.205(29-9) = 39381 Вт

где G – пропускная способность охладителя, G = 893 кг/ч;

с – теплоемкость творога, Дж/(кг*К);

t 1 – температура творога на входе, t 1 = 29 0C;

C – температура творога на выходе, t 2 = 9 0C.

Ф 2 = А N = 0,981*4*1000 =3920 Вт

где А – тепловой эквивалент работы, A =0,981 H*м/Дж;

N – мощность, расходуемая на охлаждение творога при его перемещении вдоль цилиндра, = 4 кВт.

Если потери теплоты в окружающую среду учесть коэффициентом тепловых потерь ( = 1,1…1,2), то

= 1,1…1,2), то

Ф = (Ф 1 +Ф 2)  = (39381+3920)*1.2 = 51962 Вт

= (39381+3920)*1.2 = 51962 Вт

Расход хладоносителя (кг/ч) можно определить по формуле:

Gx = Q/[cх(t х1 - t х2)]= 35280/[1527(273,15 - 136,58)] = 170 кг/ч

где cх – теплоемкость хладоносителя, cх = 1527 Дж/(кг*К);

t х1, t х2 – начальная и конечная температуры хладоносителя, t х1 = 273,15 К, t х2 = 136,58 К;

Q – количество холода, необходимое для охлаждения творога.

Q = П* c (t 1 – t 2) = 800*2.205(302-282) = 35280 Дж

Расчет шнека на прочность.

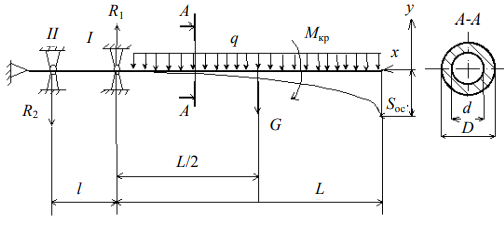

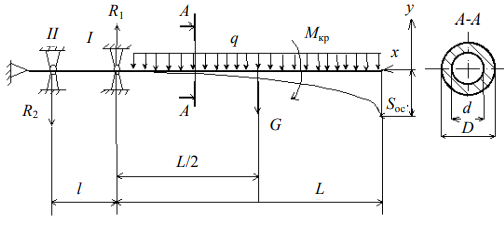

Рисунок 3.4.1. Расчётная схема нагружения шнека и его опор.

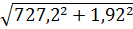

Максимальные касательные напряжения τmax на поверхности шнека, Н/м2:

τmax =  =

=  = 1,92 Н/м2

= 1,92 Н/м2

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

где

W p – полярный момент сопротивления, м:

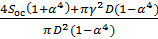

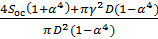

W p =  (1− α4) =

(1− α4) =  (1− 0,744) =26424,285 м

(1− 0,744) =26424,285 м

α=  =

=  = 0,74

= 0,74

Окончательно имеем:

τmax =  , н/м2

, н/м2

Крутящий момент M кр, действующий на шнек, Н⋅м,

M кр = 573  = 573

= 573  = 50752,5 Н*м

= 50752,5 Н*м

где Ф = Ф 1 + Ф 2 = 39381+3920 = 43401 Вт – мощность, затрачиваемая на продвижение материала по каналу шнека;

n – частота вращения шнека, n = 0,49 с.

Нормальные напряжения вызываются осевой силой S ос и распределённой нагрузкой q. Максимальные напряжения будут возникать в месте закрепления шнека (у первого подшипника):

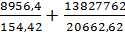

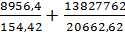

σmax =  =

=  =727,2 Н/м2

=727,2 Н/м2

где W н.о – осевой момент сопротивления относительно нейтральной оси, м3;

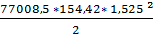

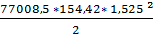

M и max – максимальный изгибающий момент от распределённой нагрузки шнека,Н⋅м:

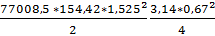

M и max =  =

=  = 13827762 H*м

= 13827762 H*м

где γ = 7850*9,81 = 77008,5 Н/м;

ρ – плотность материала шнека, ρ = 7850 кг/м3;

g = 9,81 – ускорение свободного падения, м/с2;

L – длина шнека, L = 1,525 м

F – площадь поперечного сечения шнека, м2.

С учётом значения площади поперечного сечения шнека:

F =  (1−α2) =

(1−α2) =  (1−0,742) = 154,42 м

(1−0,742) = 154,42 м

изгибающий момент будет равен:

M и =  (1−α2) =

(1−α2) =  (1−0,742) =2204417 Н*м

(1−0,742) =2204417 Н*м

Осевой момент сопротивления относительно нейтральной оси:

W н.о =  (1−α4) =

(1−α4) =  (1−0,744) = 20662,62 м

(1−0,744) = 20662,62 м

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

После подстановки соответствующих значений и преобразований уравнение принимает вид:

σmax =  , Н/м2

, Н/м2

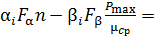

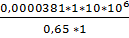

Максимальное давление, развиваемое шнеком (Р max). Максимальное давление развивается шнеком, когда отверстие в головке закрыто и нет выхода материала из машины (производительность равна нулю):

0

0

откуда

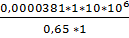

P max =  =

=  = 4,81 МПа

= 4,81 МПа

где µср – средняя по длине шнека вязкость перерабатываемого материала, МПа*с;

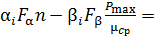

αi = 0,65 м3 и βi = 0,0000381 м3– постоянные прямого и обратного потоков для шнеков с постоянной или переменной глубиной нарезки в зоне дозирования или переменным шагом;

F α и F β – коэффициенты формы прямого и обратного потоков (при переработке термопластичных материалов принимают F α = F β = 1).

Значение средней вязкости материала µср определяют из следующего

соотношения:

Q = αi* F α* n - βi* F β

где Q – производительность машины;

∆ P общ – перепад давления в головке, ∆ P общ = 10 МПа.

Откуда

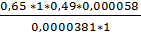

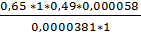

µср =  =

=  = 0,000058 МПа*с

= 0,000058 МПа*с

Максимальное осевое усилие, действующее на шнек,

S ос = P max F = 0,000058 *106*154,42 = 8956,4

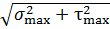

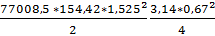

Условие прочности шнека по третьей теории прочности:

σp =  ≤ [σ]

≤ [σ]

σp =  = 730 Н/м2

= 730 Н/м2

где [σ] = 540…790 Н/м2 – допускаемое для материала и заданных условий его работы напряжение.

Условие прочности выполнено.

| ВКР-15.03.02-01-2022-О.Т.А-00.00.000 ПЗ

|

3.2. Расчет крутящего момента на валу рабочего органа.

Крутящий момент на валу рабочего органа Tр = 179 Hм

Номинальная мощность электродвигателя, Pдв = 4 кВт,

Частота вращения электродвигателя, nдв = мин-1,

Частота вращения рабочего органа, nр = 140 мин-1.

Максимальное время работы электродвигателя L = 10 000 ч

) = 3,14*0,4*0,047*1 *1050(0,1722-0,1682)*3600= 893 кг/ч

) = 3,14*0,4*0,047*1 *1050(0,1722-0,1682)*3600= 893 кг/ч – коэффициент уменьшения площади свободного прохода,

– коэффициент уменьшения площади свободного прохода, – коэффициент объемного перемещения (для охладителя закрытого одноцилиндрового

– коэффициент объемного перемещения (для охладителя закрытого одноцилиндрового  = 0,4);

= 0,4); – плотность продукта,

– плотность продукта,  1050 кг/м3;

1050 кг/м3; [ c (t 1- t 2)

[ c (t 1- t 2)  ] = 40*3,7

] = 40*3,7  [2,205(302-282)1,2] =800 кг/ч

[2,205(302-282)1,2] =800 кг/ч =

=  = 3,7 м2

= 3,7 м2 – средняя разность между температурами продукта и теплоносителя, 286 К;

– средняя разность между температурами продукта и теплоносителя, 286 К; =

=  =247,5 мм

=247,5 мм =

=  = 99,2 мм

= 99,2 мм = (39381+3920)*1.2 = 51962 Вт

= (39381+3920)*1.2 = 51962 Вт

=

=  = 1,92 Н/м2

= 1,92 Н/м2 (1− α4) =

(1− α4) =  (1− 0,744) =26424,285 м

(1− 0,744) =26424,285 м =

=  = 0,74

= 0,74 , н/м2

, н/м2 = 573

= 573  = 50752,5 Н*м

= 50752,5 Н*м =

=  =727,2 Н/м2

=727,2 Н/м2 =

=  = 13827762 H*м

= 13827762 H*м (1−α2) =

(1−α2) =  (1−0,742) = 154,42 м

(1−0,742) = 154,42 м (1−α2) =

(1−α2) =  (1−0,742) =2204417 Н*м

(1−0,742) =2204417 Н*м (1−0,744) = 20662,62 м

(1−0,744) = 20662,62 м , Н/м2

, Н/м2 0

0 =

=  = 4,81 МПа

= 4,81 МПа

=

=  = 0,000058 МПа*с

= 0,000058 МПа*с ≤ [σ]

≤ [σ] = 730 Н/м2

= 730 Н/м2