OF BOILERS UNDER LAWS OF RADIATION

OF GAS VOLUMES AND DEVELOPMENT

OF INNOVATIVE DESIGNS OF FIRE CHAMBERS

A.N. Makarov

Abstract. The analysis of heat exchange in fire chambers of boilers is carried out. For the XX century in view of lack of an exact calculation procedure in Russia and industrialized countries there was incomplete, local information on the size of heat fluxes in fire chambers. With opening of laws of thermal radiation of gas volumes there was an opportunity to obtain full information on distribution of heat fluxes on height and perimeter of screen surfaces of fire chambers. The executed calculations showed essential unevenness of distribution of heat fluxes, steam formation and intra pipe deposits on height and perimeter of screen surfaces. Innovative fire chambers in which distribution of heat fluxes, steam formation, intra pipe deposits on screen surfaces is leveled are offered.

Keywords: thermal radiation, fire chamber, boiler, torch.

Об авторе:

Макаров Анатолий Николаевич – профессор, доктор технических наук, заведующий кафедрой электроснабжения и электротехники ФГБОУ ВО «Тверской государственный технический университет». E-mail: [email protected]

MAKAROV Anatoly Nikolaevich – professor, doctor of Technical Sciences, head of Department of Electricity and Electrical Engineering of Tver State Technical University. E-mail: [email protected]

УДК 44.31.03: 45.43.00:53.07.00

РАСЧЕТЫ ТЕПЛООБМЕНА В КАМЕРАХ СГОРАНИЯ

ПО ЗАКОНАМ ТЕПЛОВОГО ИЗЛУЧЕНИЯ ГАЗОВЫХ ОБЪЕМОВ

А.Н. Макаров

Аннотация. Осуществлен анализ методов расчета теплообмена в камерах сгорания газотурбинных установок. Ни один из существующих методов расчета теплообмена не дает полной и точной картины теплообмена в камерах сгорания. Разработанная методика расчета позволяет с высокой точностью рассчитать плотность тепловых потоков факела по поверхностям пламенной трубы, организовать в камере сгорания рациональный теплообмен, снизить затраты и время создания камер сгорания, повысить ресурс их работы.

Ключевые слова: камера сгорания, тепловое излучение, факел, теплообмен, газовый объем.

Теплообмен излучением является основным видом теплообмена в факельных нагревательных печах, топках паровых котлов, камерах сго-рания газотурбинных установок. Тепловые потоки, падающие на поверх-ности нагрева от факела, образующегося при сгорании газового, мазут-ного, пылеугольного топлива, на 92–98 % состоят из потока теплового излучения и на 2–8 % из конвективного потока [1–8]. Факел передает пламенной трубе камер сгорания газотурбинных установок 99–99,5 % теплоты излучением, 0,5–1 % – путем конвекции [9–15].

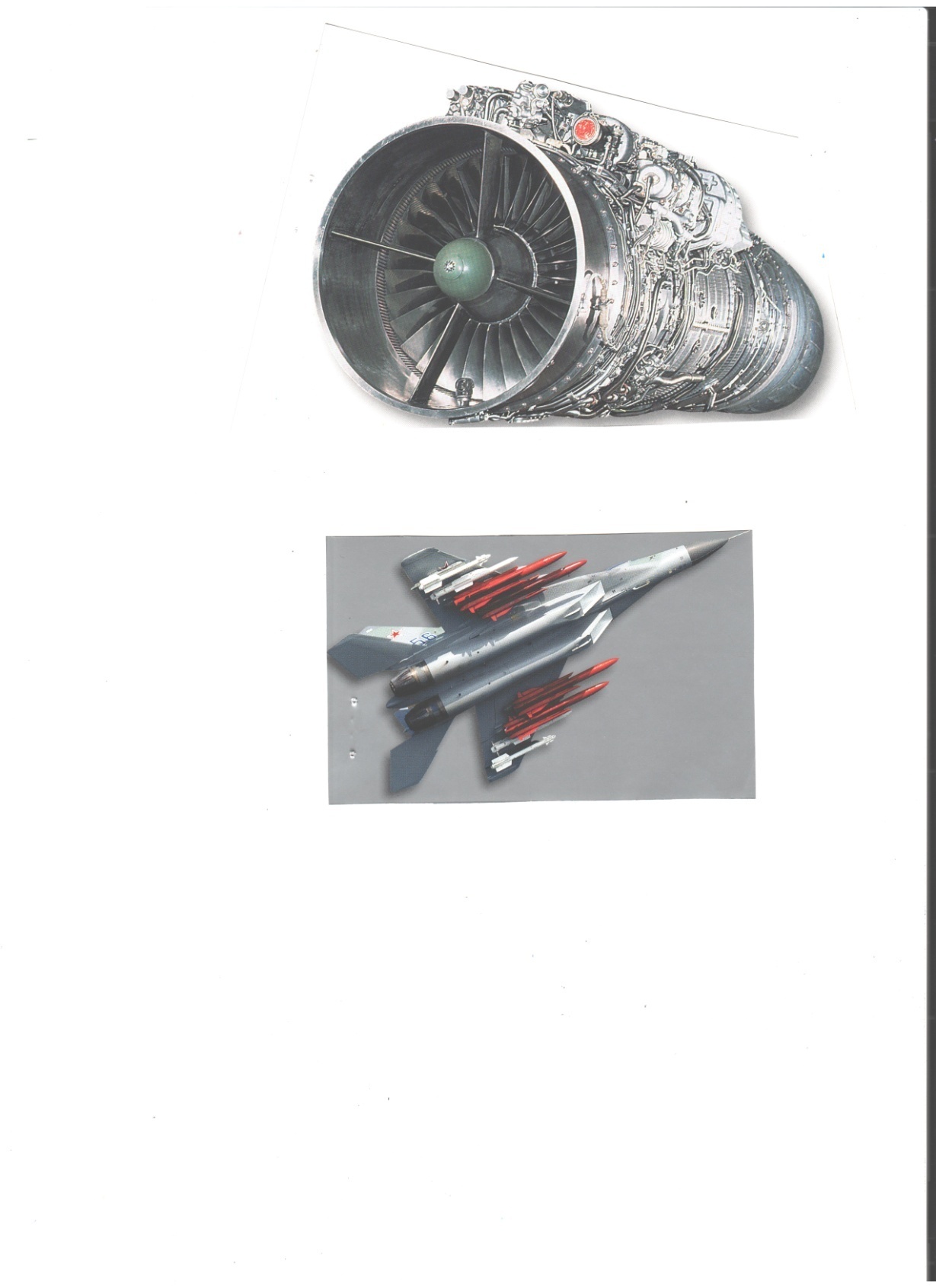

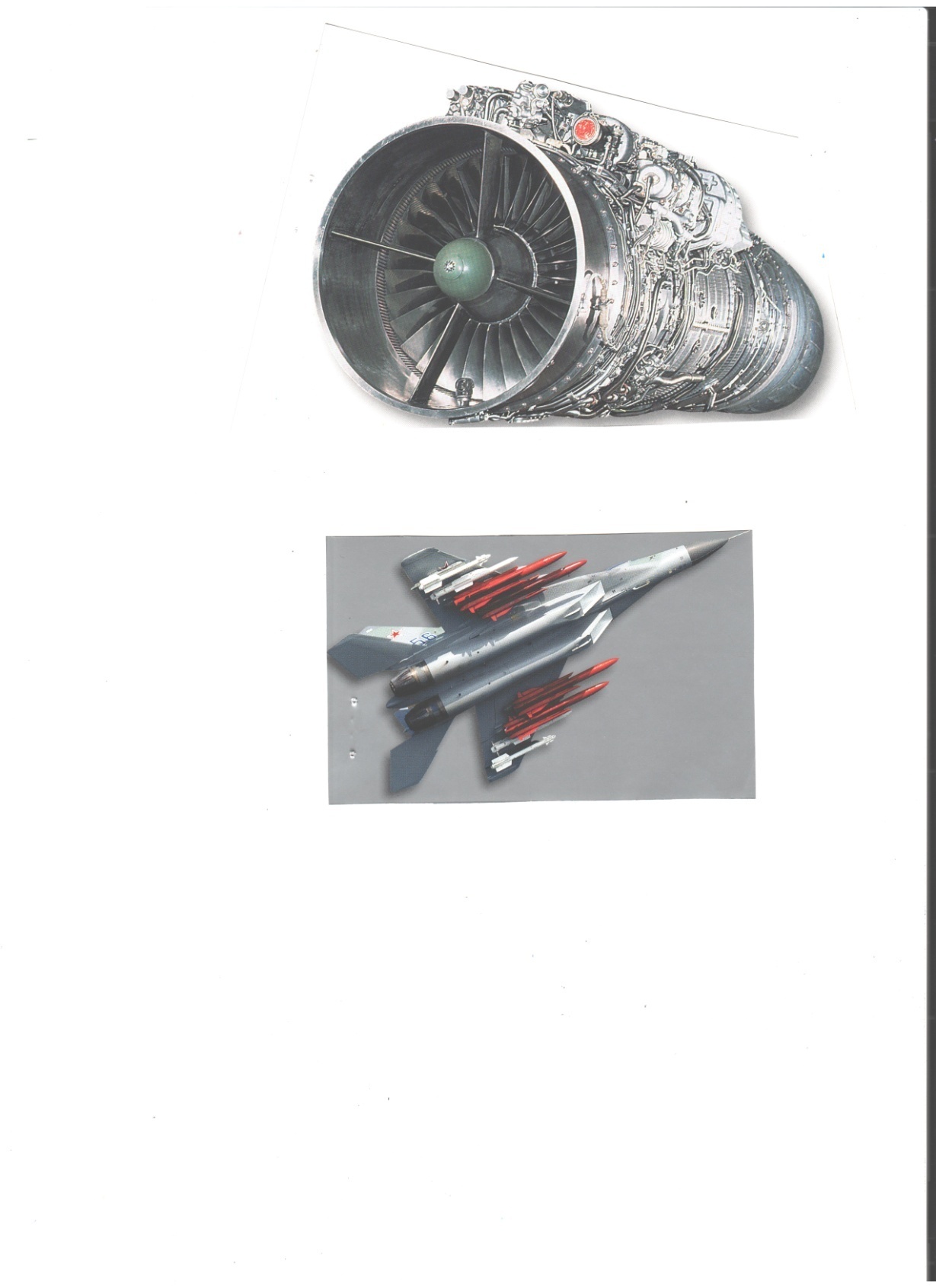

Газотурбинные установки используются в энергетике около 70 лет (рис. 1). За этот период времени характеристики газотурбинных установок значительно изменились: единичная мощность увеличилась с 300 кВт до 280 МВт, температура на входе в турбину − с 500 до 1300 0С, КПД − с 14 до 60 % в парогазовых установках. Значительно улучшились и экологические характеристики: концентрация NO x снизилась с 200 ррт в 1940-е гг. до 15 ррт в 2000-е, а удельные выбросы оксидов азота уменьшились за этот период с 10 до 0,1 кг/(МВт·ч) выработанной электроэнергии [10]. Удельная масса газотурбинных установок снизилась с 10 до 1,5 кг/кВт установленной мощности. Увеличить температуру на входе в турбину и КПД газотурбинных установок удалось после разработки и применения в 1960-е гг. сплавов на основе никеля, в 1970-е гг. – охлаждаемых лопаток, в 1990-е – последовательного сжигания газа.

Рис. 1. Газотурбинная электростанция

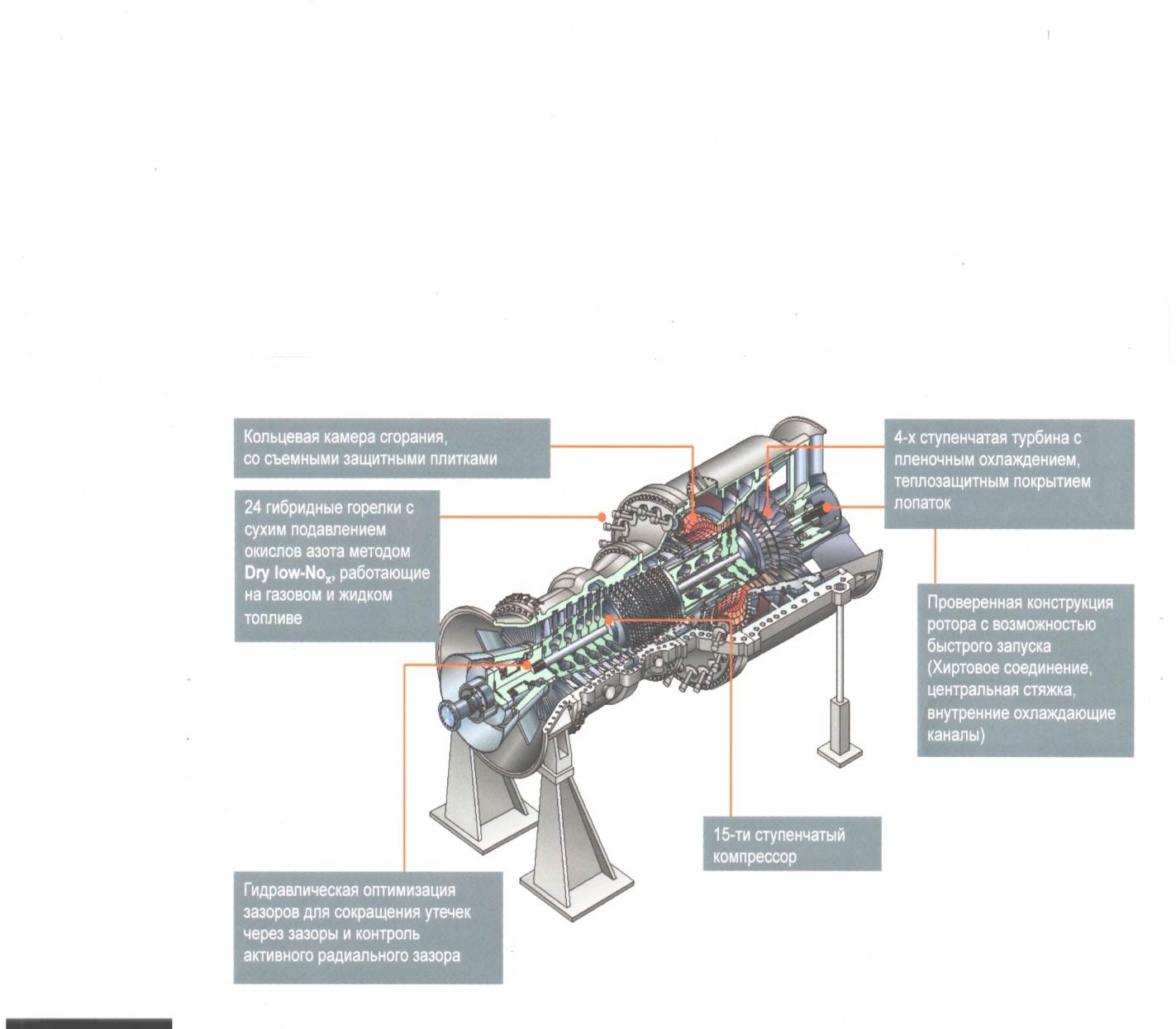

В течение 1940–1960-х гг. основным топливом для газотурбинных установок служили разные виды жидкого топлива, в последнее десятилетие − природный или сжиженный природный газ, доля которого приближается к 80 % всего топлива, используемого в указанных установках. Жидкое топливо из-за его стоимости и повышенных выбросов в атмосферу используется главным образом на транспортных установках. В секционных камерах сгорания газотурбинных установок вначале применялись одиночные горелки, далее − горелки с предварительным смешением (первое поколение малотоксичных горелок [10]). В конце 1980-х гг. были разработаны сухие малотоксичные горелки второго поколения. В этих горелках смешение газа и воздуха происходило после выхода газа из отверстий, стабилизация факела обеспечивалась дроблением вихря и не требовалась установка механического стабилизатора пламени. Позже были созданы камеры сгорания с кольцевыми горелками. Этими камерами оснащены современные газотурбинные установки.

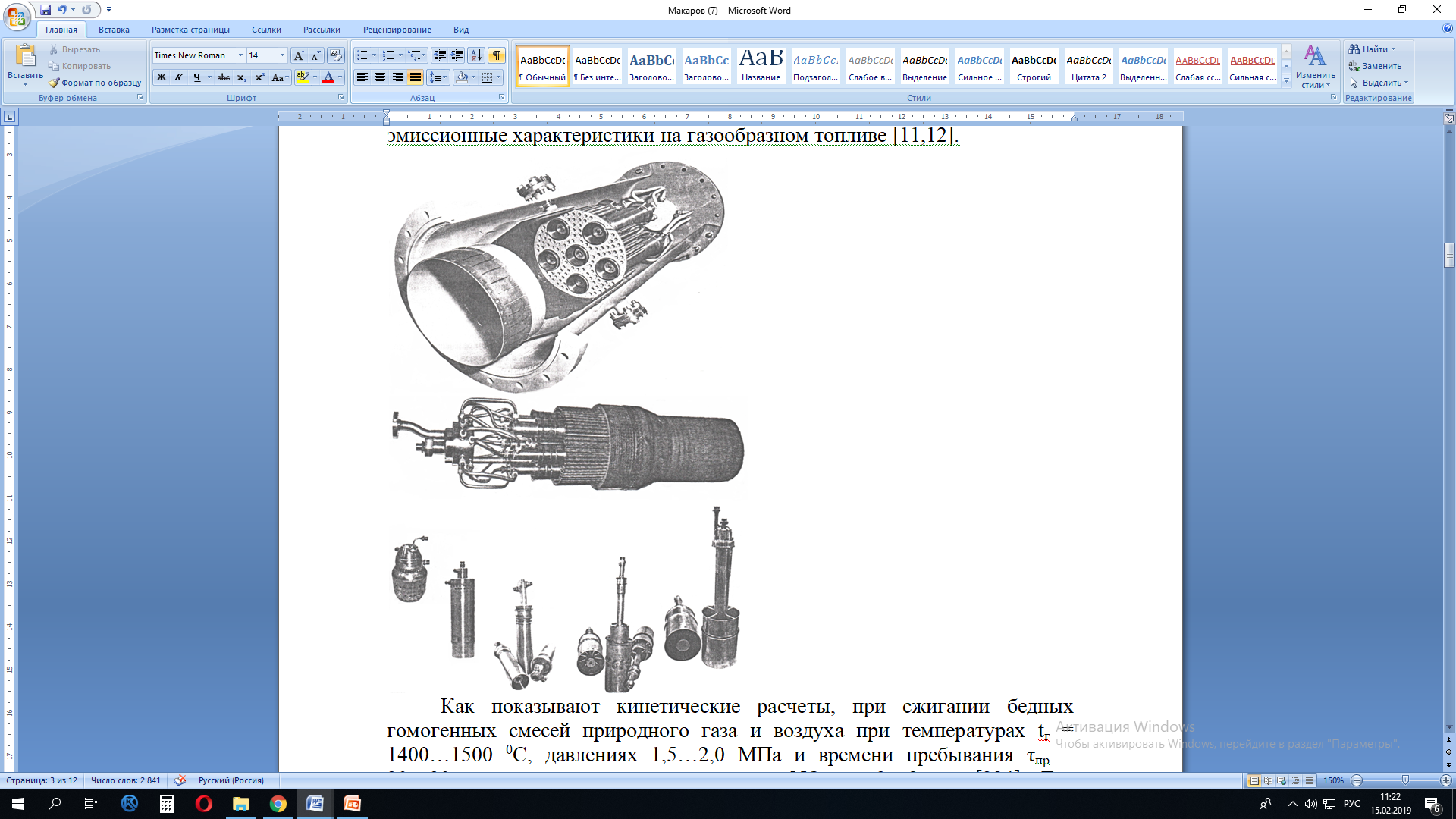

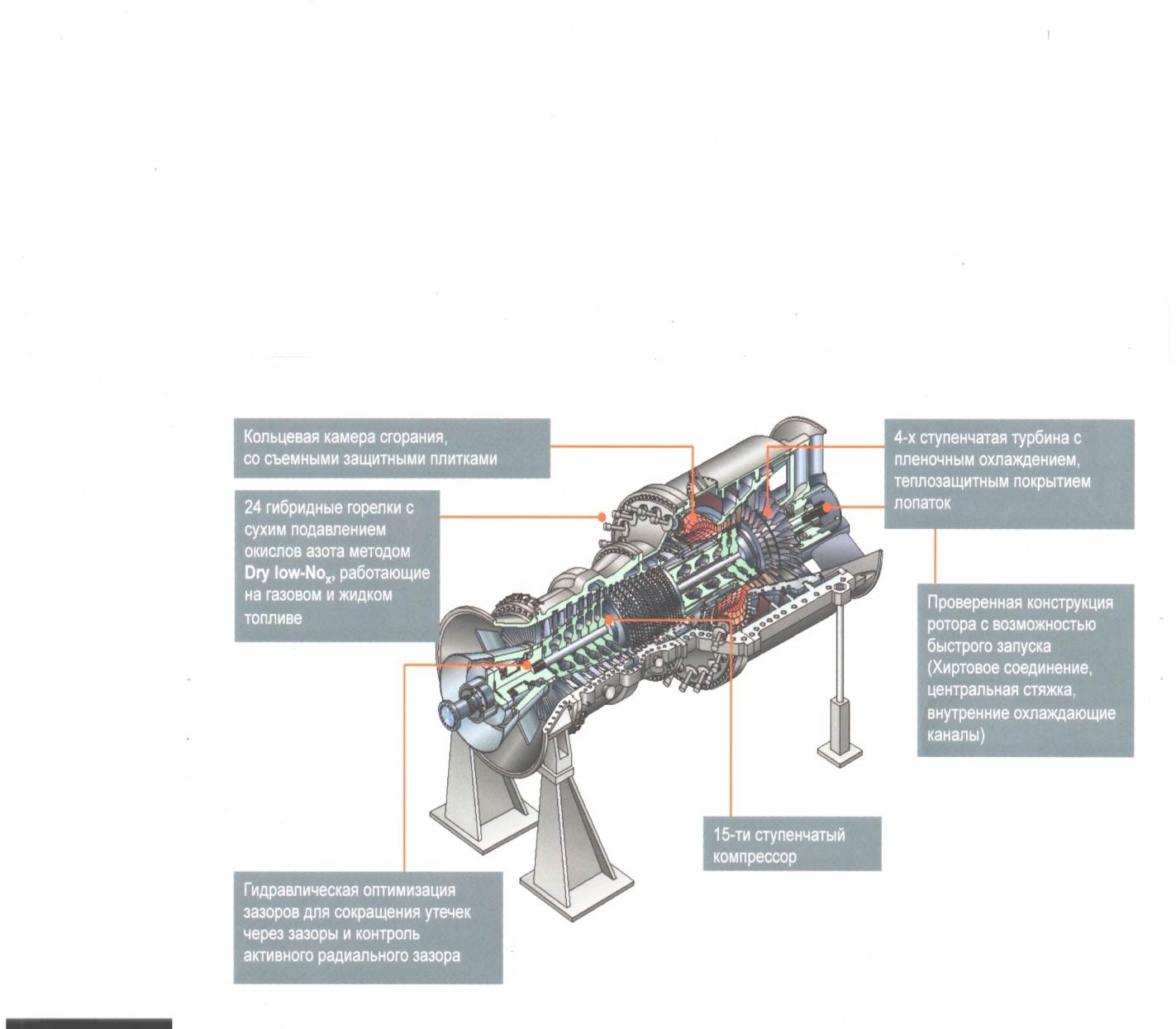

Для использования на газотурбинной установке марки ГТЭ-65 ОАО «Силовые машины» сравнивались два варианта камер сгорания: секционного типа из десяти трубчатых секций с горелочными устройствами по шесть форсуночных модулей в каждой, пламенной трубы и газосборника и кольцевого типа из 120 камер предварительного смешения на лобовом кольце, кольцевой жаровой трубы из двух обечаек и дежурной горелки. Камеры сгорания секционного типа (рис. 2) более удобны для стендовой отработки и проведения ремонтов. Их основные недостатки – бóльшая, чем у кольцевых камер сгорания, площадь охлаждаемой поверхности и окружная неравномерность температуры продуктов сгорания. В результате анализа технико-экономических показателей и опыта предшествующего проектирования камер сгорания ГТЭ-150 и ГТЭ-180, ГТУ-295 (рис. 3) был выбран вариант кольцевой камеры. Использование кольцевой камеры сгорания с предварительным смешением топливо-воздушной смеси в сочетании с реализацией алгоритма работы, при котором соотношение расходов топлива в гомогенную и диффузную ступени повышается от 4:1 до 20:1 по мере набора нагрузки с постепенным включением в работу камер смешения второго ряда, позволило обеспечить ее приемлемые эмиссионные характеристики на газообразном топливе [11, 12].

Рис. 2. Камеры сгорания газоперекачивающих агрегатов

различной мощности

Рис. 3. Газотурбинная установка мощностью 295 МВт

Как показывают кинетические расчеты, при сжигании бедных гомоген-ных смесей природного газа и воздуха при температурах tг = 1400–1500 0С, давлениях 1,5–2,0 МПа и времени пребывания τпр = 20–30 мс возможно снижение эмиссии NO x до 3–8 ррт. Для решения этой задачи в течение последних 10–15 лет на зарубежных и отечественных газотурбинных фирмах ведется интенсивная работа по созданию камер, позволяющих сжигать предварительно перемешанные топливовоздушные смеси с коэффициентом избытка воздуха в зоне горения α = 1,9–25 [13]. При внедрении этого способа сжигания в камерах сгорания практически всех ведущих газотурбинных фирм без впрыска воды или пара получены концентрации оксидов азота не выше 8–25 ррт в рабочих режимах. В большинстве камер сгорания предусмотрены две и более самостоятельно регулируемые ступени подачи топлива во время пуска и нагружения газотурбинных установок, перепуска воздуха по тракту камер сгорания.

Основной проблемой в создании малотоксичных камер сгорания является обеспечение устойчивого режима горения (без срывов, проскоков, пульсаций факела). Их удается избежать при конструировании камер сгорания с использованием современных методов расчета, результатов экспериментальных исследований и опыта эксплуатации. В итоге достигается баланс размеров, параметров и показателей. Для сохранения этого баланса при изменении режимов устанавливаются датчики, сигналы от которых поступают в автоматизированную систему управления технологическим процессом газотурбинных установок. Этот компромисс в организации процесса сжигания природного газа объясняет разницу в концентрациях NO x, которую можно достичь. Она уже получена ведущими зарубежными фирмами – GE, Simens, Alstom – для стацио-нарных газотурбинных установок. Срок промышленной эксплуатации малотоксичных камер сгорания составляет 30–50 тыс. ч [14].

Детали камер сгорания являются важнейшими узлами газотур-бинных установок. От степени совершенства этих деталей во многом зависят надежность работы и моторесурс газотурбинных установок в целом. Статистика показывает, что примерно 25 % отказов основных деталей и узлов приходится на камеры сгорания [15]. Ресурс и надежность жаровых труб и переходных патрубков определяются уровнем и равномерностью нагрева их стенок. При температуре 900 0С и более потери в окалине составляют 0,05–0,1 мм в год. Учитывая свойства современных материалов, для обеспечения ресурса пламенных труб необходимо, чтобы местная температура стенок не превышала 900–950 0С при градиентах не более 50 0С/мм. Выполнение указанных требований при высоких значениях рабочей температуры и ограниченном расходе воздуха является очень сложной задачей, для решения которой в газотурбинных установках применяется конвективно-пленочное охлаждение.

Эффективным методом повышения ресурса деталей горячего тракта является электронно-лучевое и плазменное напыление защитного покрытия на их внутренние поверхности. Наиболее эффективным является плазменное напыление керамического термобарьерного покрытия. Покрытие состоит из металлической CrNiAlY подложки и керамического ZrO2 защитного слоя и позволяет значительно снизить газовую коррозию и увеличить на 50 % ресурс деталей газового тракта.

Рабочие процессы в камерах сгорания газотурбинных установок, газотурбинных двигателей (рис. 4–6) характеризуются многообразием одновременно протекающих и взаимосвязанных физико-химических процессов в турбулентном потоке газа со сложной аэродинамической структурой. Математическое описание всех процессов, происходящих в камерах сгорания, является неразрешимой задачей для расчета ее характеристик, несмотря на развитие математических методов численного решения системы дифференциальных уравнений тепломассообмена и газовой динамики [16]. Задача стационарного и нестационарного течений газа в камерах сгорания с горением в потоке решается в критериальной форме.

а б

Рис. 4. Газотурбинный двигатель SaM146 тягой 8075 кг (а)

и самолет Superjet100 вместимостью 98 пассажиров,

дальностью 4578 км, на котором он установлен (б)

а б

Рис. 5. Газотурбинный двигатель Д-30КП-2 тягой 1200 кг (а)

и самолет ИЛ-76 грузоподъемностью 50 т, дальностью 4100 км,

на котором он установлен (б)

Рис. 6. Газотурбинная гидроэлектростанция мощностью 12 МВт

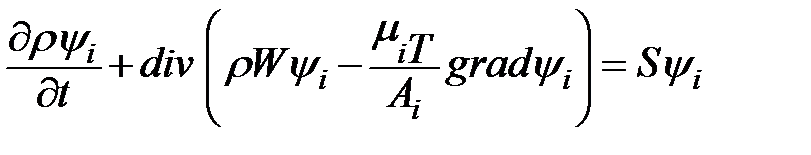

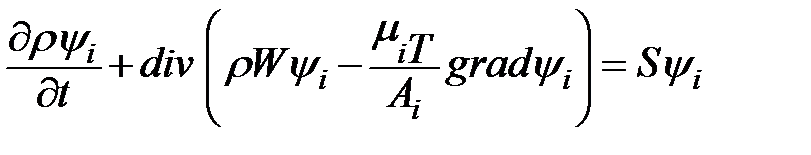

Система дифференциальных уравнений переноса скалярной и век-торной величин движущимся турбулентным потоком газа при наличии потоков тепла и массы, химически реагирующей гомогенной топливо-воздушной смеси, уравнений неразрывности и состояния имеет вид [16]

; (1)

; (1)

,

,

где ρ, p, T – плотность, давление, температура газа соответственно; W – вектор скорости потока газа;  − динамический коэффициент турбулентной вязкости газа; F – элемент площади поверхности; ψ i – концентрации продуктов реакции (являются функциями числа Прандтля – Шмидта, удельной теплоты сгорания и массовой скорости химической реакции).

− динамический коэффициент турбулентной вязкости газа; F – элемент площади поверхности; ψ i – концентрации продуктов реакции (являются функциями числа Прандтля – Шмидта, удельной теплоты сгорания и массовой скорости химической реакции).

Интегрирование уравнения (1) производят, предварительно выполнив преобразования для установившегося процесса горения в движущемся потоке газа. В результате решения уравнения (1) получают данные о полях температур и давлений в камерах сгорания, эмиссии загрязняющих веществ.

Ни один из существующих в России и промышленно развитых странах методов расчета теплообмена излучением – зональный, численный, Pl-аппроксимации, Монте-Карло, Шварцшильда – Шустера, Эддингтона, Чандрасекара, сферических гармоник – не позволяет иметь полную картину теплообмена в КС газотурбинных установок. В основе вышеперечисленных методов лежит закон Стефана – Больцмана, закон теплового излучения твердых тел. Однако излучение газовых объемов камер сгорания не подчиняется закону Стефана – Больцмана и погрешность расчетов составляет 70–90 % и более. В имеющихся в настоящее время статьях, учебниках, монографиях российских и зарубежных ученых нет полных данных о теплообмене в камерах сгорания, отсутствуют данные о величине и распределении тепловых потоков излучения по поверхности пламенной трубы, по поверхностям горелочных устройств.

На протяжении всего XX в. до открытия автором законов теплового излучения газовых объемов факелов отсутствовала информация о следующих процессах, происходящих в камерах сгорания газотурбинных установок и авиационных и морских (рис. 7) газотурбинных двигателей:

о величине и распределении тепловых потоков излучения газового объема факела по поверхности пламенной трубы;

месторасположении в пламенной трубе локальных максимальных тепловых потоков излучения факела для организации эффективного охлаждения данной локальной поверхности;

влиянии на срок службы пламенной трубы распределения мощности газового объема факела по длине камеры сгорания;

распределении мощности излучения факела по объему пламенной трубы камеры сгорания;

величине тепловых потоков, падающих на поверхности пламенной трубы и о предельных тепловых потоках, при которых наступают деформация и разрушение пламенной трубы;

распределении потоков излучения факела по горелочному устройству камеры сгорания;

величине и распределении тепловых потоков излучения факела по поверхностям камер сгорания жидкостных реактивных двигателей летательных аппаратов космического и оборонного значения.

а б

Рис. 7. Морской газотурбинный двигатель М70ФРУ

мощностью 14 тыс. л. с. (а) и корабль, на котором он установлен (б)

Таким образом, на протяжении ХХ в. газовый объем факела в камерах газотурбинных установок, газотурбинных двигателях, жидкостных реактивных двигателях оставался «черным ящиком». Решение проблем расчета теплообмена в камерах сгорания газотурбинных установок, газотурбинных двигателях, жидкостных реактивных двигателях зашло в тупик. В России и промышленно развитых странах данные о локальном теплообмене в камерах сгорания газотурбинных установок, газотурбинных двигателях, жидкостных реактивных двигателях добывали длительными дорогостоящими трудозатратными экспериментальными исследованиями теплообмена, так как ни один из существующих методов расчета, как было сказано выше, не позволял получить полную картину теплообмена газового объема с поверхностями нагрева камер сгорания. Так, на разработку, экспериментальные исследования, создание газотурбинного двигателя АЛ-31Ф для самолета СУ-27 ушло 10 лет. Большую часть времени из-за отсутствия точных расчетных методик заняли испытания на опытно-экспериментальных стендах газотурбинного двигателя и отдельных составляющих его блоков: камеры сгорания, газовой турбины, компрессора. Испытания камер сгорания проводились до полного их разрушения с последующей коррекцией конструкции камеры сгорания, охлаждения пламенной трубы, заменой отдельных деталей и узлов и материала для их изготовления. При испытаниях было создано и разрушено 50 полноразмерных опытных экземпляров газотурбинного двигателя АЛ-31Ф. Затраты на его создание составили 3,5 млрд долларов.

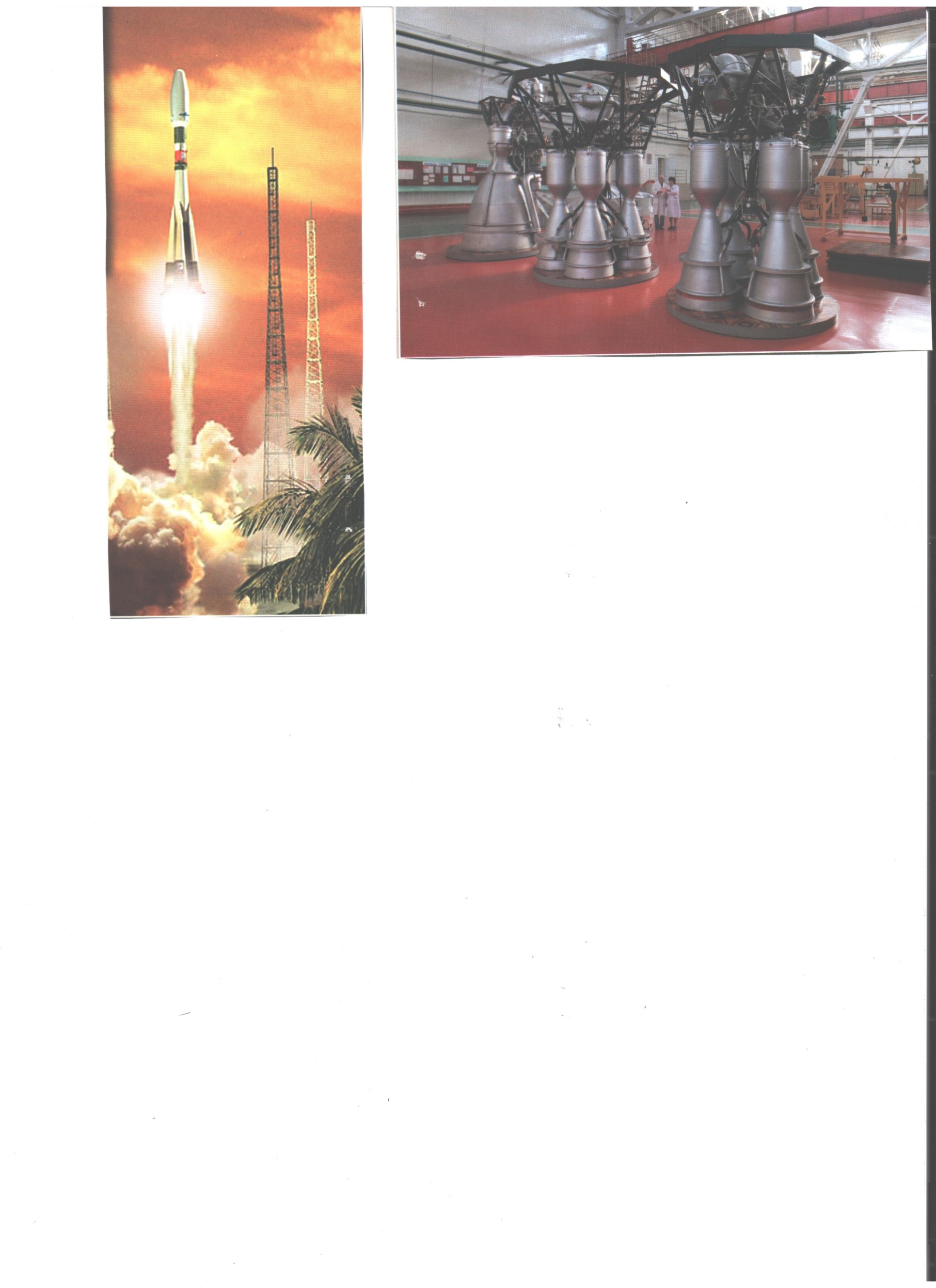

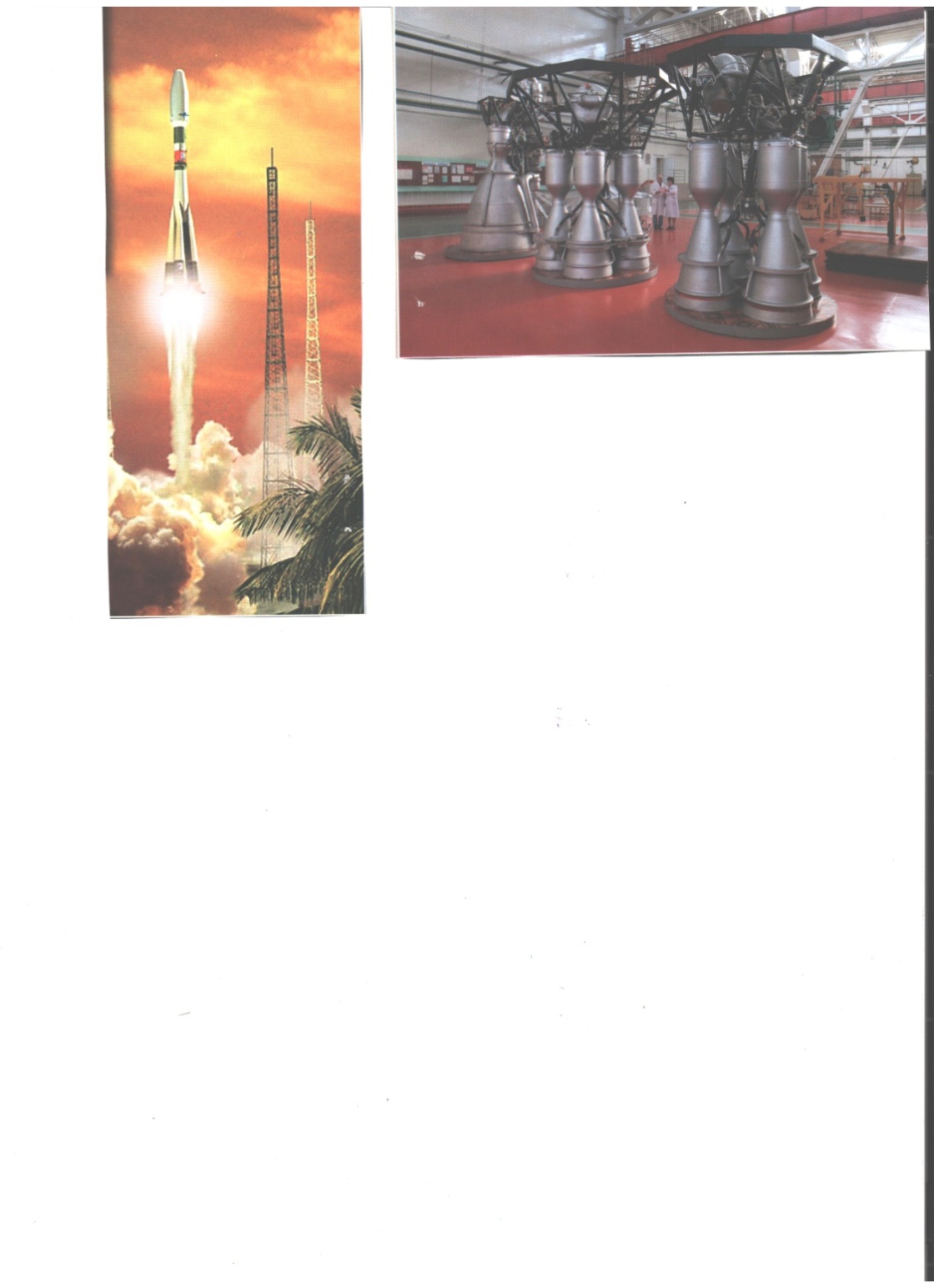

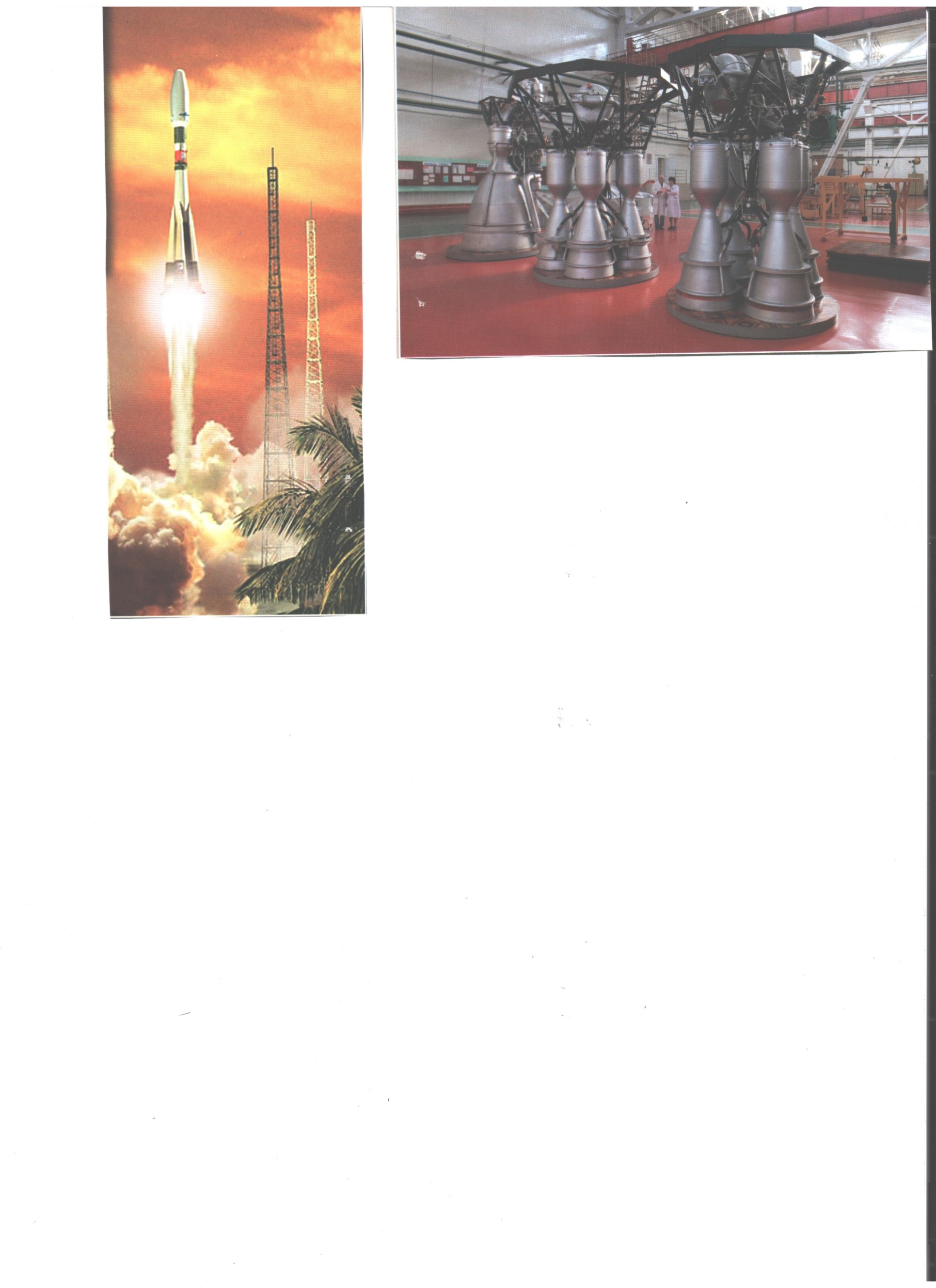

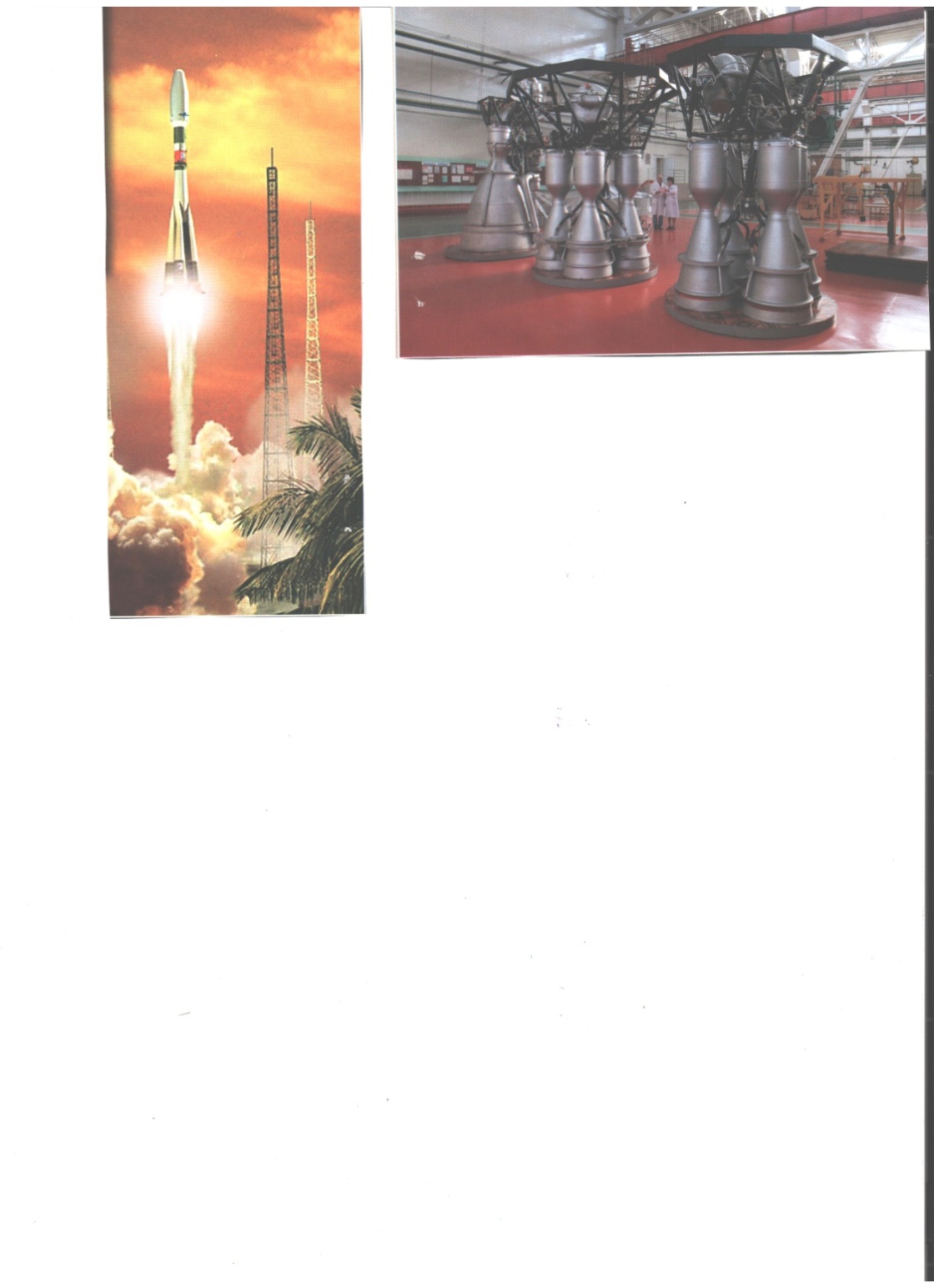

С открытием автором законов теплового излучения газовых объемов и разработкой на их основе методики расчета теплообмена в факельных печах, топках, камерах сгорания появилась возможность получить полную картину теплообмена в камерах сгорания газотурбинных установок, газотурбинных двигателях, жидкостных реактивных двигателях (рис. 8, 9), организовать в камерах сгорания рациональный теплообмен, значительно снизить затраты на опытно-экспериментальные исследования и испытания, повысить ресурс работы камер сгорания.

Рис. 8. Жидкостные реактивные двигатели различной модификации

Рис. 9. Запуск космического корабля

с жидкостным реактивным двигателем

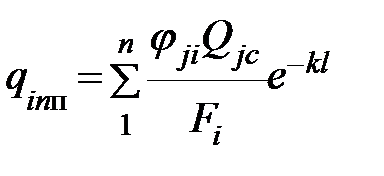

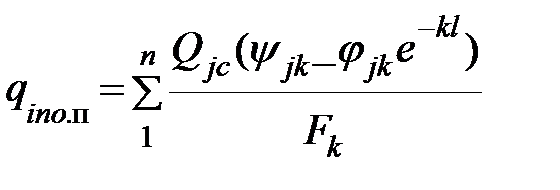

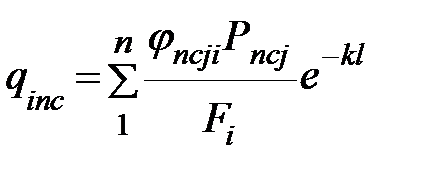

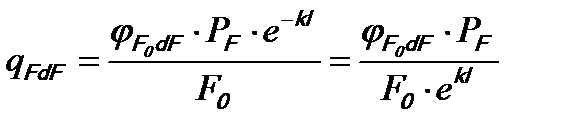

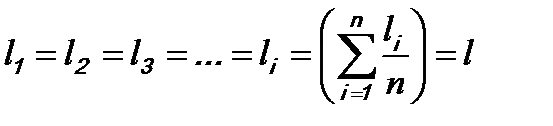

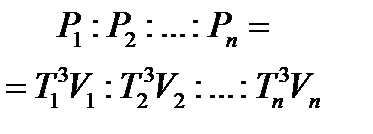

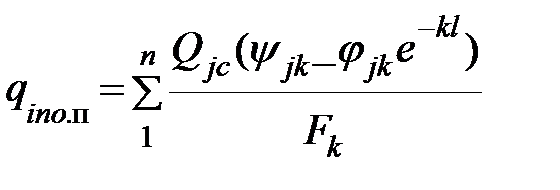

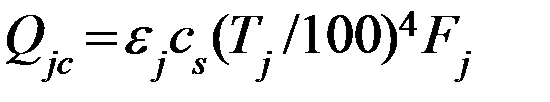

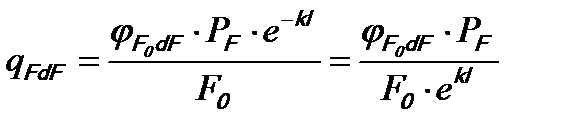

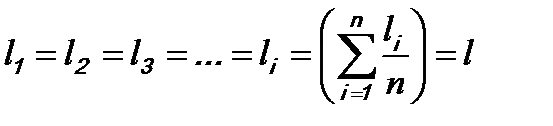

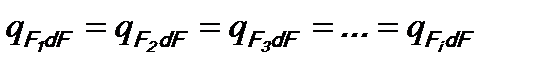

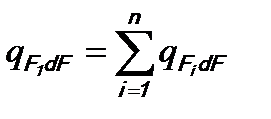

Разработанная методика расчета теплообмена в камерах сгорания газотурбинных установок, газотурбинных двигателях может быть использована для расчета теплообмена в камерах сгорания жидкостных реактивных двигателей летательных аппаратов космического и оборонного назначения. Открытые законы теплового излучения газовых объемов, разработанная методика расчета теплообмена в камерах сгорания газотурбинных установок, газотурбинных двигателях, примеры расчета теплообмена в камерах сгорания изложены в монографии автора статьи «Теплообмен в электродуговых и факельных металлургических печах и энергетических установках» (СПб.: Лань, 2014 г., 384 с.), которая рекомендована УМО по образованию в области металлургии Минобрнауки РФ в качестве учебного пособия для студентов вузов [17]. Математическая запись и формулировка законов теплового излучения цилиндрических газовых объемов, которыми в расчетах моделируется факел камеры сгорания, изложены в табл. 1. В ней использованы обозначения: q – плотность потока теплового излучения, падающего от цилиндрического газового объема на расчетную площадку, кВт/м2; φ – угловой коэффициент излучения (доля излучения) цилиндрического газового объема на расчетную площадку; Р – мощность излучения цилиндрического газового объема, кВт; k – коэффициент поглощения цилиндрического газового объема; Ɩ – средняя длина пути лучей от всех атомов цилиндрического газового объема до расчетной площадки, м; F – площадь поверхности расчетной площадки, м2; индексы обозначают номера газовых объемов от 1 до n.

Таблица 1. Математическая запись и формулировка законов

теплового излучения цилиндрических газовых объемов

| Номер закона

| Математическая запись закона

| Формулировка закона

|

| I

|

| Плотность потока теплового излучения, падающего от цилиндрического газового объема на расчетную площадку,

прямо пропорциональна его мощности,

угловому коэффициенту излучения

и обратно пропорциональна коэффициенту поглощения, средней длине пути лучей от атомов объема

до площадки и площади площадки

|

| II

|

| Средняя длина пути лучей от излучающих атомов объема до расчетной площадки равна среднеарифметическому расстоянию от оси симметрии

до площадки

|

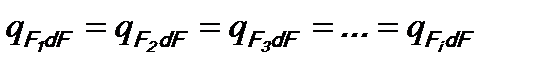

| III

|

| Угловые коэффициенты излучения коаксиальных цилиндрических газовых объемов на расчетную площадку равны

|

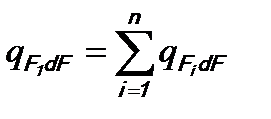

| IV

|

| Плотности потоков излучений коаксиальных цилиндрических газовых объемов на расчетную площадь равны

|

| V

|

| Плотности потоков тепловых излучений цилиндрического газового объема большого диаметра и его цилиндрической оси симметрии на расчетную площадку равны при равенстве выделяющихся

в них тепловых мощностей

|

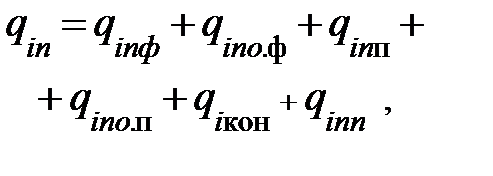

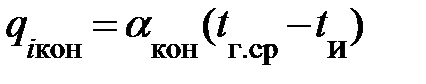

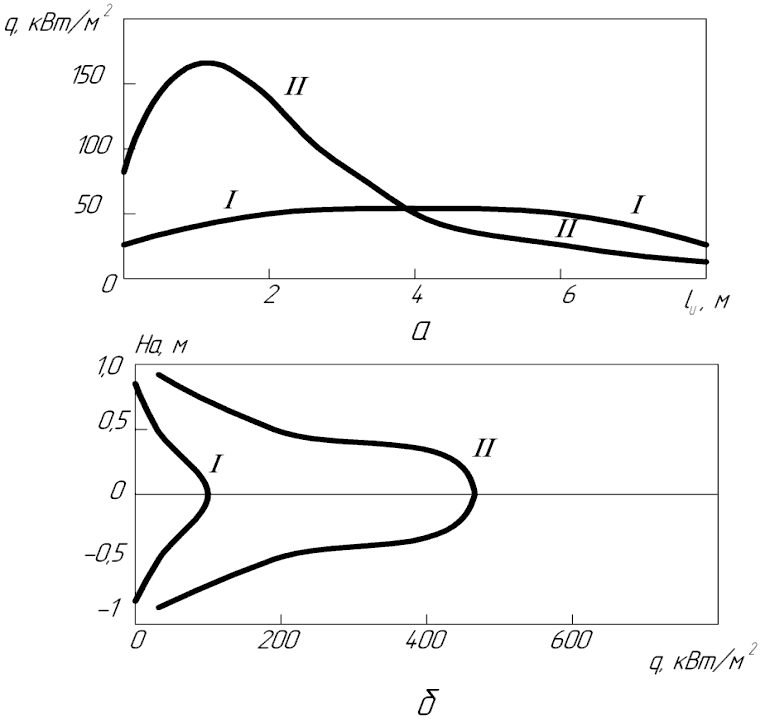

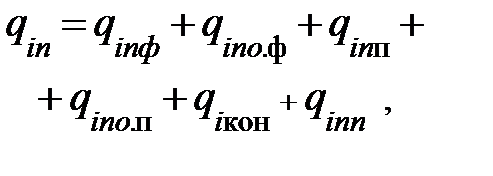

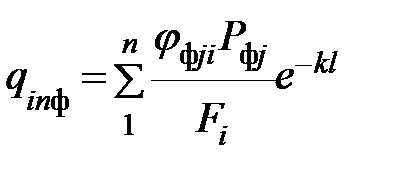

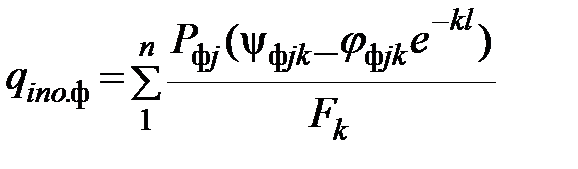

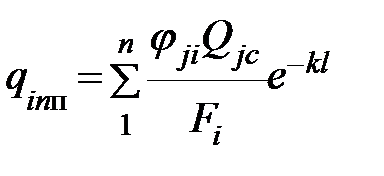

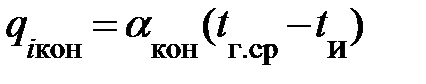

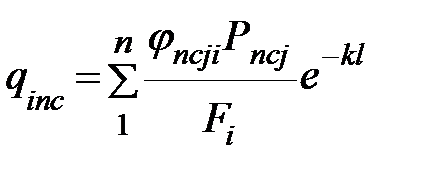

На основе открытых законов теплового излучения цилиндрических газовых объемов была разработана методика расчета теплообмена в факельных печах, топках, камерах сгорания газотурбинной установки, газотурбинного двигателя. Согласно открытым законам в газовые объемы камер сгорания вписываются цилиндрические газовые объемы, излучение которых в расчетах моделируется эквивалентным излучением их цилиндрической оси симметрии (см. закон V в табл. 1). Методика расчета, формулы для расчета теплообмена в камерах сгорания газотурбинной установки, газотурбинного двигателя изложены в табл. 2. В ней применены условные обозначения: V – объем, м3; qin – плотность теплового потока, падающего на i -ю элементарную площадку на поверхности нагрева; qin ф – плотность потока теплового излучения, падающего на i -ю площадку от факела, с учетом поглощения излучения факела; qino . ф – плотность потока теплового излучения, падающего на i -ю площадку и вызванного отражением излучения факела от стен, пода, свода, изделий; qin п – плотность потока теплового излучения, падающего на i -ю площадку от излучающих стен, пода, крышки, с учетом отражения и поглощения излучения; qino .п – плотность потока теплового излучения, падающего на i -ю площадку, вызванного отражением излучения поверхностей от стен, пода, крышки, слитков; qi кон – плотность конвективного потока факела и продуктов сгорания на i -ю площадку; qi пп – плотность потока излучения продуктов сгорания на i -ю площадку; φ ф ji − локальный угловой коэффициент излучения j -го цилиндрического источника на i -ю площадку; Р ф j – мощность j -го цилиндрического источника; Fi – площадь i -й элементарной площадки; ψф jk – обобщенный угловой коэффициент излучения j -й объемной зоны (j -го цилиндрического источника) на k -ю поверхность; φ ф jk – средний угловой коэффициент излучения j -го цилиндрического источника на k -ю поверхность; φ ji − локальный угловой коэффициент излучения j -й поверхности на i -ю площадку;  − поток собственного излучения j -й поверхности; t и – температура изделий; t г.ср – средняя температура продуктов горения, газа; α кон – коэффициент теплоотдачи конвекцией; φпс ji – локальный угловой коэффициент излучения j -го объема продуктов сгорания на i -ю площадку; Рпс j – мощность j -го объема продуктов сгорания; ε j − коэффициент излучения j -й поверхности; cs − излучательная способность абсолютно черного тела; Tj − температура поверхности; Fj − площадь j -й поверхности.

− поток собственного излучения j -й поверхности; t и – температура изделий; t г.ср – средняя температура продуктов горения, газа; α кон – коэффициент теплоотдачи конвекцией; φпс ji – локальный угловой коэффициент излучения j -го объема продуктов сгорания на i -ю площадку; Рпс j – мощность j -го объема продуктов сгорания; ε j − коэффициент излучения j -й поверхности; cs − излучательная способность абсолютно черного тела; Tj − температура поверхности; Fj − площадь j -й поверхности.

Таблица 2. Уравнения, формулы для расчета теплообмена

в факельных печах, топках, камерах сгорания газотурбинной установки, газотурбинного двигателя

| № п/п

| Наименование формулы, уравнения

| Уравнение, формула

| Ед. изме-рения

|

| 1

| Плотность суммарного

теплового потока, падающего

на расчетную площадку

|

| кВт/м2

|

| 2

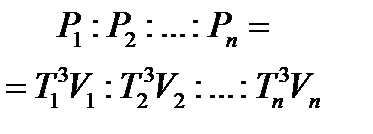

| Доля мощности, выделяющаяся на расчетную площадку

|

| –

|

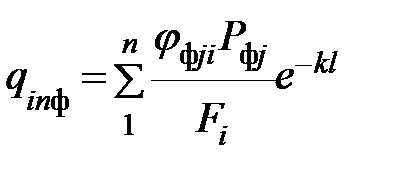

| 3

| Плотность теплового потока излучения, падающего

на расчетную площадку от факела (первый закон теплового излучения цилиндрических газовых объемов)

|

| кВт/м2

|

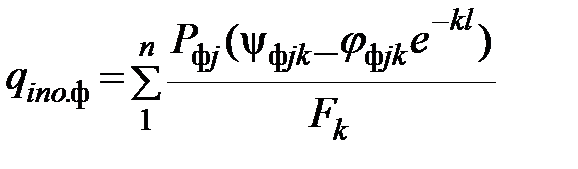

| 4

| Плотность теплового потока излучения, вызванного отражением излучения факела

от поверхностей

на расчетную площадку

|

| кВт/м2

|

| № п/п

| Наименование формулы, уравнения

| Уравнение, формула

| Ед. изме-рения

|

| 5

| Плотность теплового потока излучения, падающего

на расчетную площадку

от излучающих поверхностей

|

| кВт/м2

|

| 6

| Плотность теплового потока излучения, вызванного отражением излучения поверхностей и падающего

на расчетную площадку

|

| кВт/м2

|

| 7

| Плотность конвективного потока от факела и продуктов сгорания на расчетную площадку

|

| кВт/м2

|

| 8

| Плотность потоков излучения продуктов сгорания

на расчетную площадку

|

| кВт/м2

|

| 9

| Поток соответственного излучения поверхности

|

| кВт/м2

|

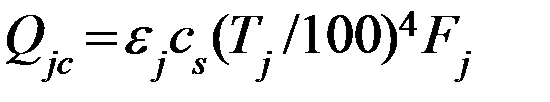

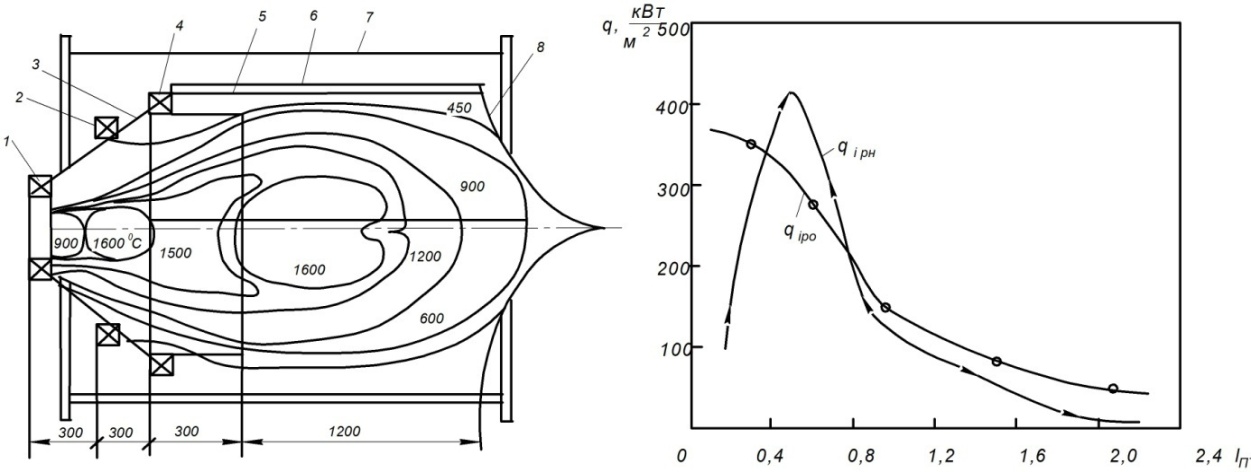

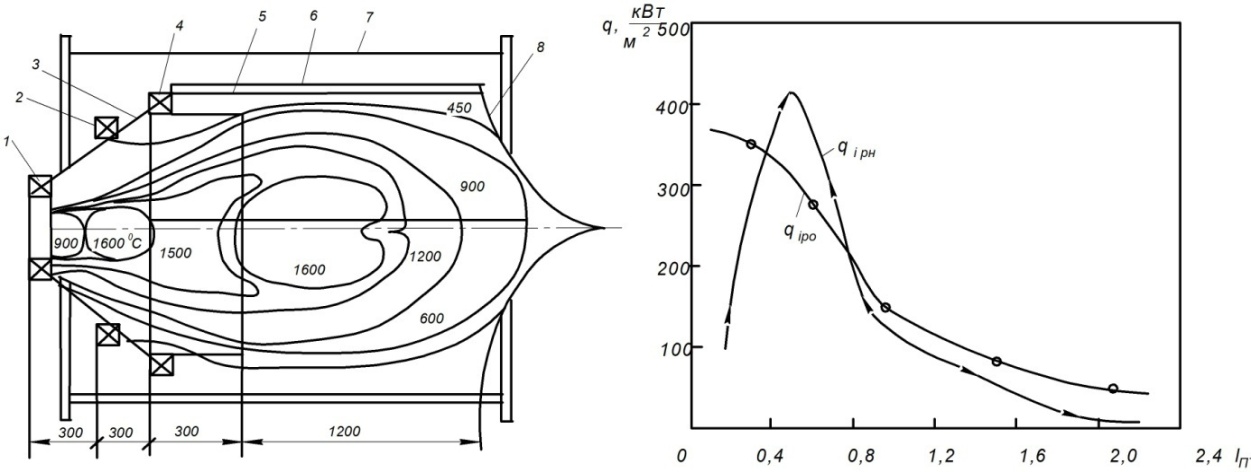

По разработанной и изложенной в табл. 2 методике рассчитали теплообмен в камерах сгорания газотурбинных установок мощностью 4,25 МВт (рис. 10). Мощность факела – 16,28 МВт. Результаты расчета плотности суммарных тепловых потоков нагрева q i рн и потоков охлаждения q i ро изображены в виде графиков на рис. 11. Определяющее влияние на плотность суммарных тепловых потоков нагрева оказывает плотность теплового потока от факела. Она составляет 95 % плотности суммарных тепловых потоков, падающих на расчетную площадку.

|

Рис. 10. Схема камеры сгорания

и распределения изотерм

по объему факела

|

Рис. 11. Графики распределения плотностей потоков нагрева

и охлаждения по длине пламенной трубы

Анализ распределения плотностей результирующих потоков нагрева по длине камеры сгорания показал их значительную неравномерность: от 380 кВт/м2 на поверхностях большого конуса чаши до 120 кВт/м2 в среднем кольце пламенной трубы и до 8 кВт/м2 в последней кольцевой зоне пламенной трубы у смесителя.

Распределение плотностей результирующих конвективных потоков охлаждения соответствует графику распределения плотностей результирующих потоков нагрева поверхностей камеры сгорания: максимальная плотность потоков охлаждения (350 кВт/м2) отводится от поверхностей малого и большого конусов чаши, далее по длине камеры сгорания конвективный съем теплоты снижается, плотность результирующего конвективного потока охлаждения в центральном поясе пламенной трубы составляет 85 кВт/м2 и в последней кольцевой зоне пламенной трубы у смесителя − 45 кВт/м2. При работе поверхностей камеры сгорания в изотермическом режиме количество теплоты, подводимое к ее поверхностям, равно количеству теплоты, отводимой от них конвективным потоком охлаждающего воздуха.

Данные расчетов плотностей результирующих потоков нагрева и охлаждения поверхностей камеры сгорания хорошо согласуются с данными измерения температур стенок [18]: максимальной плотности тепловых потоков нагрева, полученной расчетным путем, соответствует максимальная температура металла чаши, минимальной плотности тепловых потоков нагрева, выведенной этим же путем, – минимальная температура металла в конце пламенной трубы, установленная в результате измерений, что подтверждает адекватность разработанной математической модели реальным процессам теплообмена, происходящим в камере сгорания газотурбинной установки.

Аналогичным образом осуществляется расчет теплообмена в камере сгорания с более сложной структурой факела. Например, в камере сгорания с семью горелками, которые создают семь «языков» пламени в виде конусов (рис. 12). В соответствии с вышеизложенной методикой и распределением изотерм по факелу каждый конус разбивается на три излучающих цилиндра. Определяются мощность в каждом цилиндре и плотность потока излучения в расчетную точку поверхности нагрева от каждого из 21 цилиндра и суммарная плотность теплового потока излучения от факела. При проведении расчетов использовался комплекс программ «Компас-3D», Microsoft Excel.

Рис. 12. Распределение изотерм по объему факела в камере сгорания с семью горелками

Таким образом, факел в камере сгорания газотурбинной установки при математическом моделировании теплообмена может быть представлен объемным телом в виде излучающих цилиндров, мощность и расположение которых зависят от распределения изотерм в камере сгорания. Распределение мощности по объему факела характеризуется значительной неравномерностью.

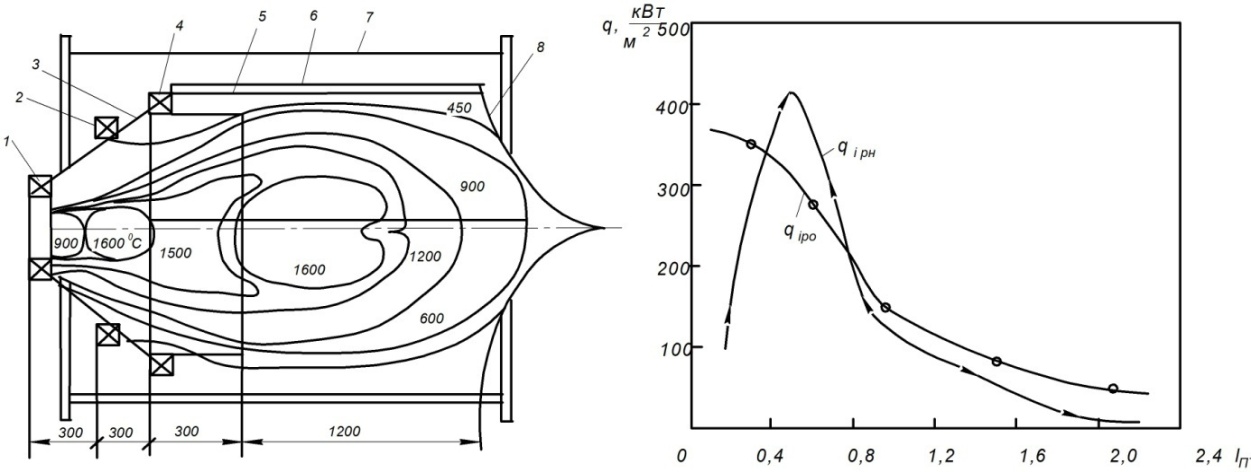

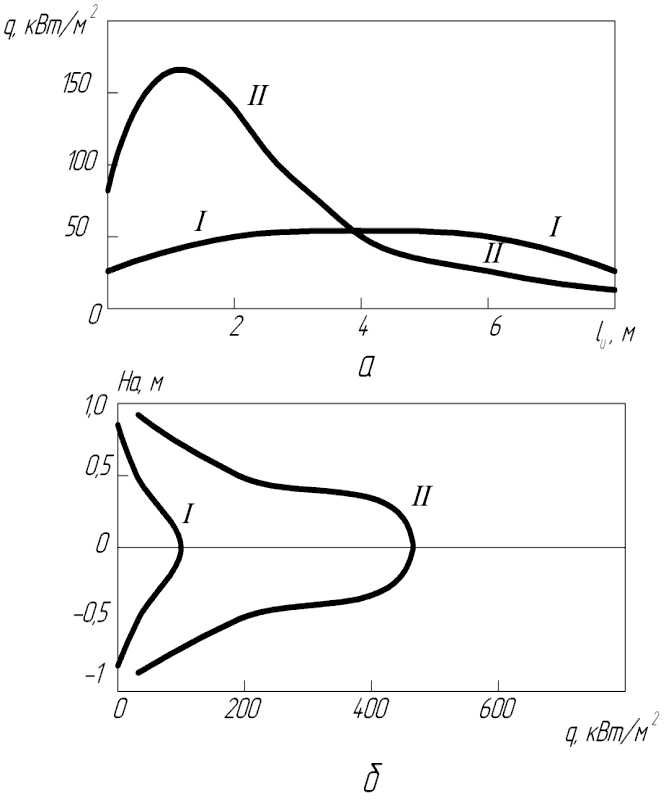

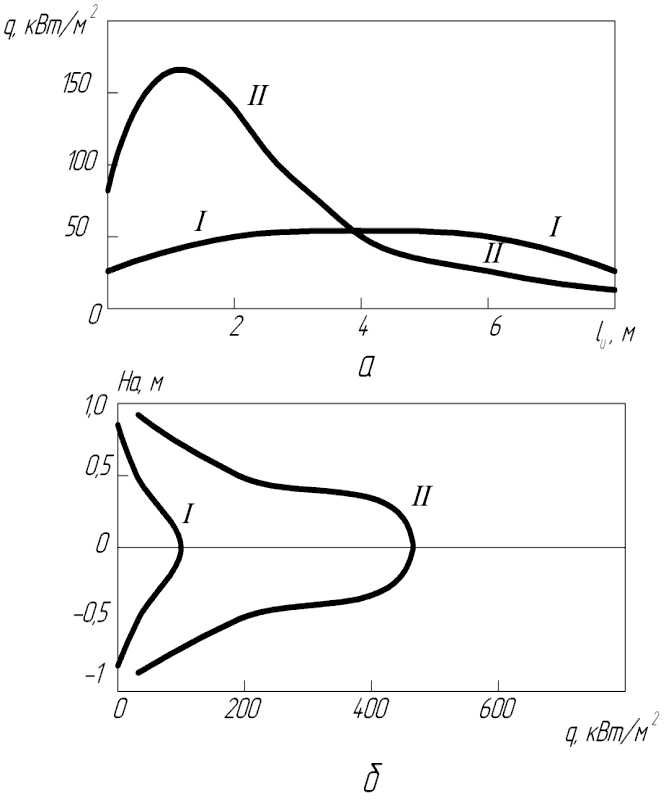

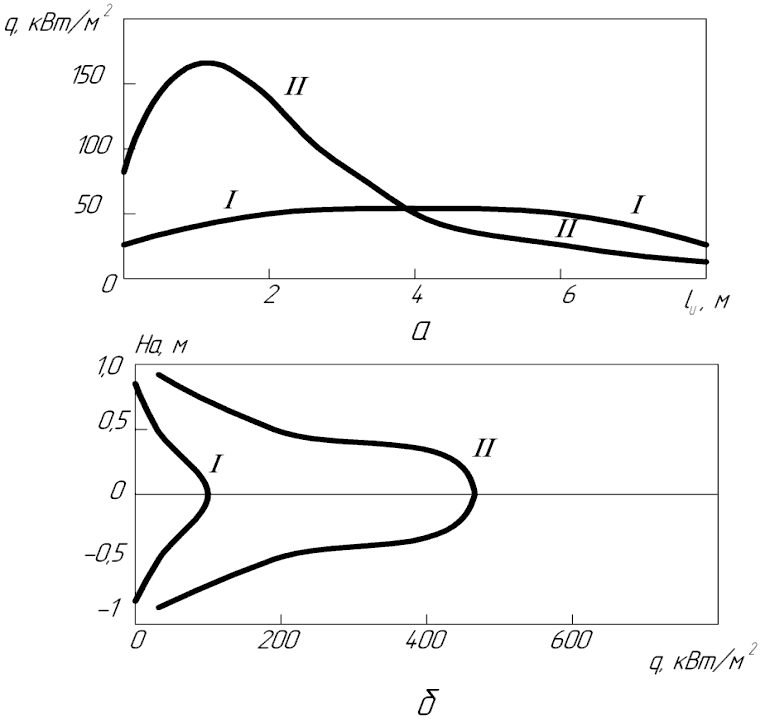

Были рассчитаны плотности падающих от факела потоков теплового излучения на горизонтальную поверхность нагрева и на горелочное устройство при различной длине факела (рис. 13, 14). Как видно из результатов, увеличение длины факела при постоянной его мощности влечет за собой снижение тепловых потоков на амбразуру и горелку. При увеличении длины факела в 2,7 раза (с 3 до 8 м) плотность тепловых потоков на горелку уменьшилась в 4 раза (с 480 до 120 кВт/м2). Данные расчетов подтверждены экспериментальными исследованиями на топках паровых котлов ТГМП-314 энергоблока 300 МВт на ТЭЦ-21, ТЭЦ-23 «Мосэнерго» и на Конаковской ГРЭС: при увеличении длины факела с 3 до 5 м, то есть в 1,7 раза, и постоянной мощности плотность тепловых потоков излучения факела на горелочное устройство снизилась в 2 раза (с 1500–1400 кВт/м2 до 700–750 кВт/м2), срок службы горелок увеличился в 4 раза (с 6–12 месяцев до 2–4 лет).

Рис. 13. Расположение и мощность факела I и II

при L ф I = 8 м, l ф II = 3 м, Рф = 5 МВт

а б

Рис. 14. Распределение тепловых потоков от факела I и II

по горизонтальной поверхности нагрева (а) и по поверхности амбразуры (б)

Еще раз скажем, что расчеты по законам теплового излучения газовых объемов и разработанной на их основе методике позволили получить впервые в России, опередив промышленно развитые страны, полную расчетную информацию о распределении потоков излучения факела по поверхности пламенной трубы, горелочного устройства газотурбинной установки, о величине и местоположении максимальных тепловых потоков факела на поверхности пламенной трубы для организации эффективного охлаждения и увеличения срока службы пламенной трубы газотурбинных установок.

В летательных аппаратах космического и оборонного назначения данные о величине и распределении потоков излучения факела камер сгорания по поверхностям нагрева также получают путем длительных дорогостоящих экспериментов, опытно-экспериментальных исследований, во время которых разрушают несколько экземпляров камер сгорания, вносят конструктивные изменения, вновь проводят опытно-экспериментальные испытания, в результате чего добиваются надежной долговечной работы камеры сгорания. Расчеты теплообмена в камерах сгорания по законам теплового излучения газовых объемов позволяют уменьшить в разы число опытно-экспериментальных исследований и разрушений опытных экземпляров этих камер, снизить время и затраты при создании камер сгорания газотурбинных установок, газотурбинных двигателей летательных аппаратов космического и оборонного назначения (рис. 15).

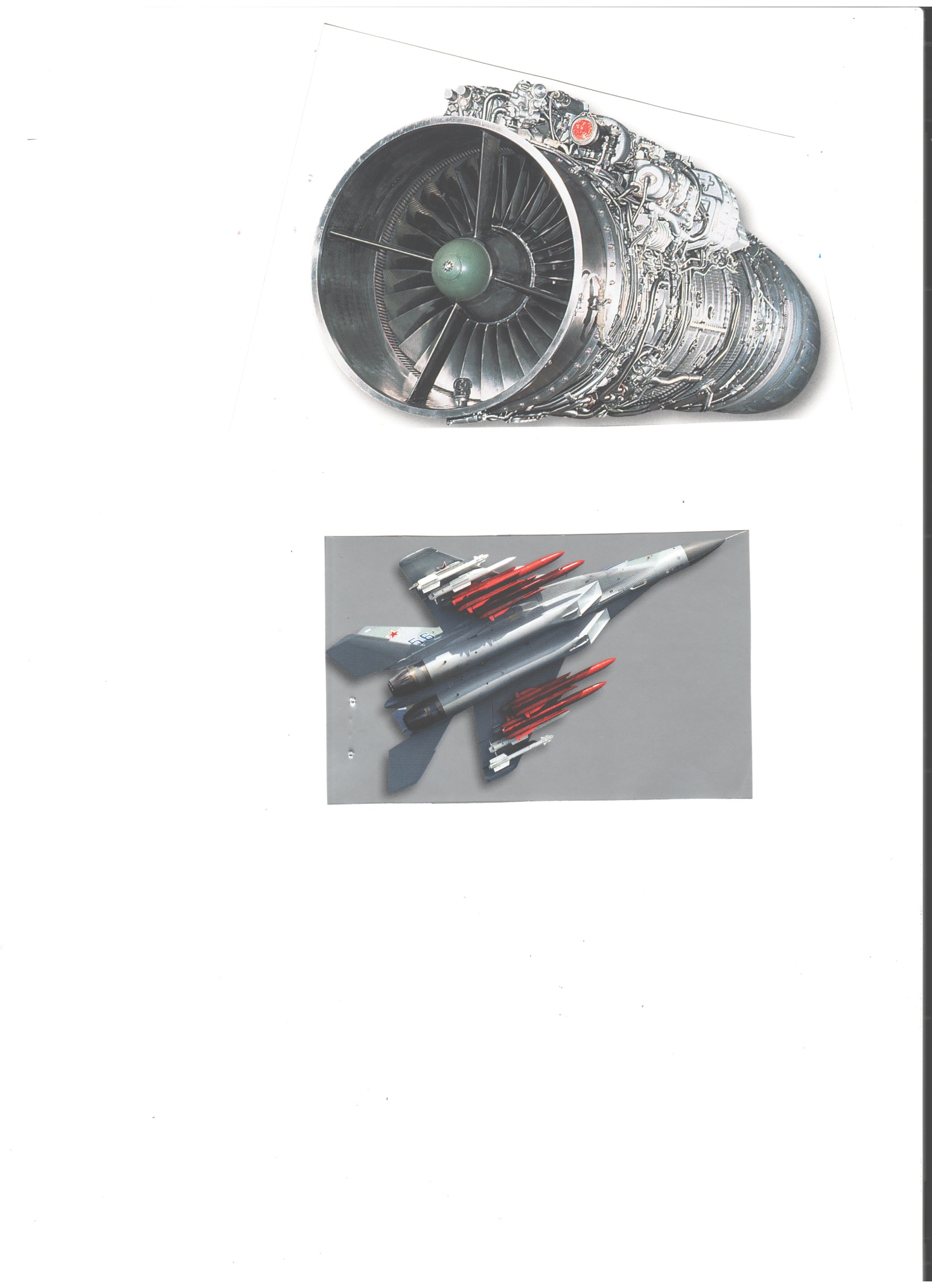

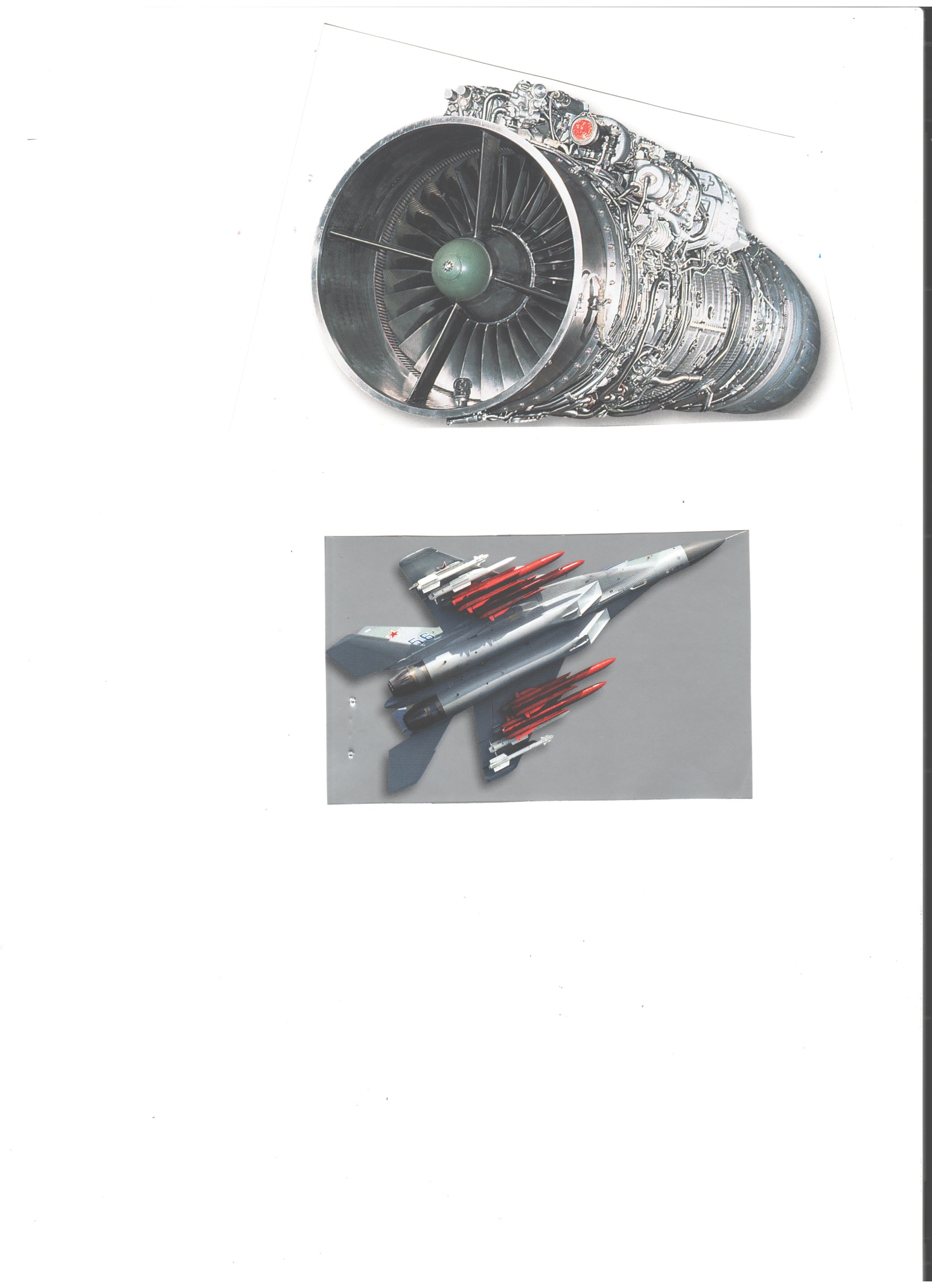

а б

Рис. 15. Авиационный газотурбинный двигатель РД-33 (а)

и истребитель МиГ-29, на котором он установлен (б)

Не менее 20 % затрат – это расходы на создание нового, более мощного газотурбинного двигателя, конструкторские работы, опытно-экспериментальные исследования, стендовые испытания. При этом решается целый ряд сложных технических задач: использование газов в плазменной трубе камеры сгорания с большей (по сравнению с существующими в настоящее время в газотурбинных двигателях) температурой, создание и применение новых жаропрочных металлов, разработка новых жароупорных покрытий и др. В настоящее время температура газов в камерах сгорания и газовой турбине составляет 1400–1600 °С. Затраты на создание газотурбинного двигателя АЛ-31Ф составляли 3,5 млрд долларов, или 230 млрд рублей. Около 20 % этой суммы, то есть около 45 млрд рублей, приходится на конструирование, опытно-экспериментальные исследования камер сгорания, апробацию новой конструкции камеры сгорания до ее эксплуатационного разрушения с последующим внесением изменений в конструкцию и использованием новых сплавов для достижения долговечности, вновь апробация конструкции камеры до разрушения, внесение изменений в камеру, создание конструкции камеры из нового жаропрочного сплава и вновь апробация до разрушения, создание следующего опытного образца камеры сгорания с жаропрочным покрытием и так далее до создания образца камеры с хорошими эксплуатационными свойствами и длительным ресурсом работы. Конструирование, исследование, изготовление, испытания опытного образца продолжаются несколько лет до создания образца камеры сгорания, обладающего высокой жаропрочностью, жаростойкостью, надежностью и долговечностью.

При использовании разработанной методики расчета теплообмена в камерах сгорания газотурбинных установок, газотурбинных двигателях, основанной на открытых законах теплового излучения газовых объемов факела, время создания камеры сгорания можно сократить в несколько раз, а затраты на создание – на 50 % (с 45 млрд до 20–25 млрд рублей). Экономия при создании камеры сгорания нового поколения с учетом открытых законов теплового излучения газовых объемов факелов и разработанной на их основе методики расчета теплообмена в камере составит как раз 20–25 млрд рублей. Экономический эффект достигается за счет того, что после первого испытания опытного образца камеры сгорания измеряется температура газов в пламенной трубе, определяется распределение изотерм по объему пламенной трубы и осуществляется расчет распределения потоков теплового излучения факела по поверхностям пламенной трубы. По рассчитанной плотности потоков излучения факела по поверхностям нагрева можно подобрать жаропрочный сплав, способный выдерживать эти тепловые потоки. Обладая данными о распределении плотностей потоков излучений факела по поверхностям пламенной трубы, инженеры вносят конструктивные изменения, позволяющие направить максимальное количество охлаждающего воздуха в зоны пламенной трубы с максимальными тепловыми потоками излучения, падающими от факела. Таким образом, на стадии конструирования в зонах максимальных тепловых потоков пламенной трубы создаются максимальные потоки теплового охлаждения данных зон, что позволяет на стадии конструирования обеспечить надежность и долговечность эксплуатации пламенной трубы камеры сго-рания. Таким образом, использование открытых законов и разработанной методики расчета позволит сократить время и расходы на создание камеры сгорания, сократить время и расходы на опытно-экспериментальные исследования камер сгорания, ограничиться 2–3 опытными образцами вместо 30–50, разрушаемыми при создании газотурбинного двигателя в настоящее время. Экономия от использования научного открытия и разработанной на его основе методики расчета при конструировании одного нового газотурбинного двигателя составит 20–25 млрд рублей.

Аналогичный большой, трудо- и ресурсозатратный, дорогостоящий объем конструкторских, опытно-экспериментальных, опытно-производственных работ сопровождает создание новых камер сгорания жидкостных реактивных двигателей для создания новых кораблей с большей грузоподъемностью. Подчеркнем еще раз, что использование научного открытия и разработанной на его основе методики расчета теплообмена в камерах сгорания позволит на стадии конструирования и создания опытног

; (1)

; (1) ,

, − динамический коэффициент турбулентной вязкости газа; F – элемент площади поверхности; ψ i – концентрации продуктов реакции (являются функциями числа Прандтля – Шмидта, удельной теплоты сгорания и массовой скорости химической реакции).

− динамический коэффициент турбулентной вязкости газа; F – элемент площади поверхности; ψ i – концентрации продуктов реакции (являются функциями числа Прандтля – Шмидта, удельной теплоты сгорания и массовой скорости химической реакции).

− поток собственного излучения j -й поверхности; t и – температура изделий; t г.ср – средняя температура продуктов горения, газа; α кон – коэффициент теплоотдачи конвекцией; φпс ji – локальный угловой коэффициент излучения j -го объема продуктов сгорания на i -ю площадку; Рпс j – мощность j -го объема продуктов сгорания; ε j − коэффициент излучения j -й поверхности; cs − излучательная способность абсолютно черного тела; Tj − температура поверхности; Fj − площадь j -й поверхности.

− поток собственного излучения j -й поверхности; t и – температура изделий; t г.ср – средняя температура продуктов горения, газа; α кон – коэффициент теплоотдачи конвекцией; φпс ji – локальный угловой коэффициент излучения j -го объема продуктов сгорания на i -ю площадку; Рпс j – мощность j -го объема продуктов сгорания; ε j − коэффициент излучения j -й поверхности; cs − излучательная способность абсолютно черного тела; Tj − температура поверхности; Fj − площадь j -й поверхности.