Аннотация. Изложены основы разработанной теории теплообмена в дуговых сталеплавильных печах. Выведенные формулы и разработанная на их основе теория позволили разработать 15 инновационных конструкций дуговых сталеплавильных печей и способов плавки стали в них. Теория используется научно-педагогическим составом для обучения студентов университетов и сотрудниками металлургических компаний при разработке энергосберегающих технологических режимов существующих дуговых сталеплавильных печей.

Ключевые слова: теплообмен, излучение, теория, дуга, сталь, печь.

В металлургии в мире и в частности в Российской Федерации (РФ) 40 % стали производят в дуговых сталеплавильных печах (ДСП), 60 % – в кислородных конверторах. Во всех отраслях машиностроения РФ в литейном производстве используется около тысячи ДСП (рис. 1). Литературный обзор, проведенный автором Макаровым А.Н. в 1979 г., тогда являвшимся аспирантом Научного исследовательского университета «Московский энергетический институт» (НИУ «МЭИ»), в Государст-венной публичной научно-технической библиотеке за 1978–1900 гг. показал отсутствие в России и зарубежных странах формул для расчета теплообмена в ДСП. Электрическая дуга, основной источник тепла в печи, представляла собой «черный ящик».

В 1975–1976 гг. произошло увеличение мощности стотонных ДСП с 30 до 60 МВА. В настоящее время ДСП вместимостью 100 тонн (ДСП-100) потребляют электрическую мощность 90–120 МВА, равную 75 % мощности, затрачиваемой областным центром с населением 500 тыс. человек и расположенной в нем промышленностью. Производи-тельность современной ДСП-100 – 1 млн т стали в год.

Рис. 1. Дуговая сталеплавильная печь вместимостью 6 т металла

До 1979 г. отсутствовали методика расчета теплообмена в ДСП, данные о причинах неравномерности износа (рис. 2) и низкой стойкости футеровки стен и сводов ДСП, неравномерности расплавления лома, температуры металла по периметру и других явлениях. Не зная закона теплового излучения электрической дуги, нельзя управлять этим физическим явлением.

а б

Рис. 2. Топографии износа футеровки стен ДСП-100 (а) и ДСП-3 (б):

1 – профиль кладки новых стен; 2 – профиль кладки в конце компании стен

Закон Стефана – Больцмана для расчета теплового излучения твердых тел [1–3] не подходил для расчета теплового излучения газового ионизированного объема – электрической дуги [4]:

где φ 12 – угловой коэффициент излучения поверхности F1 на поверхность F2; ε1 – коэффициент излучения поверхности F1; сs – коэффициент излучения абсолютно черного тела; F2 – площадь поверхности F2; Т1, Т2 – температура поверхностей F1 и F2 соответственно.

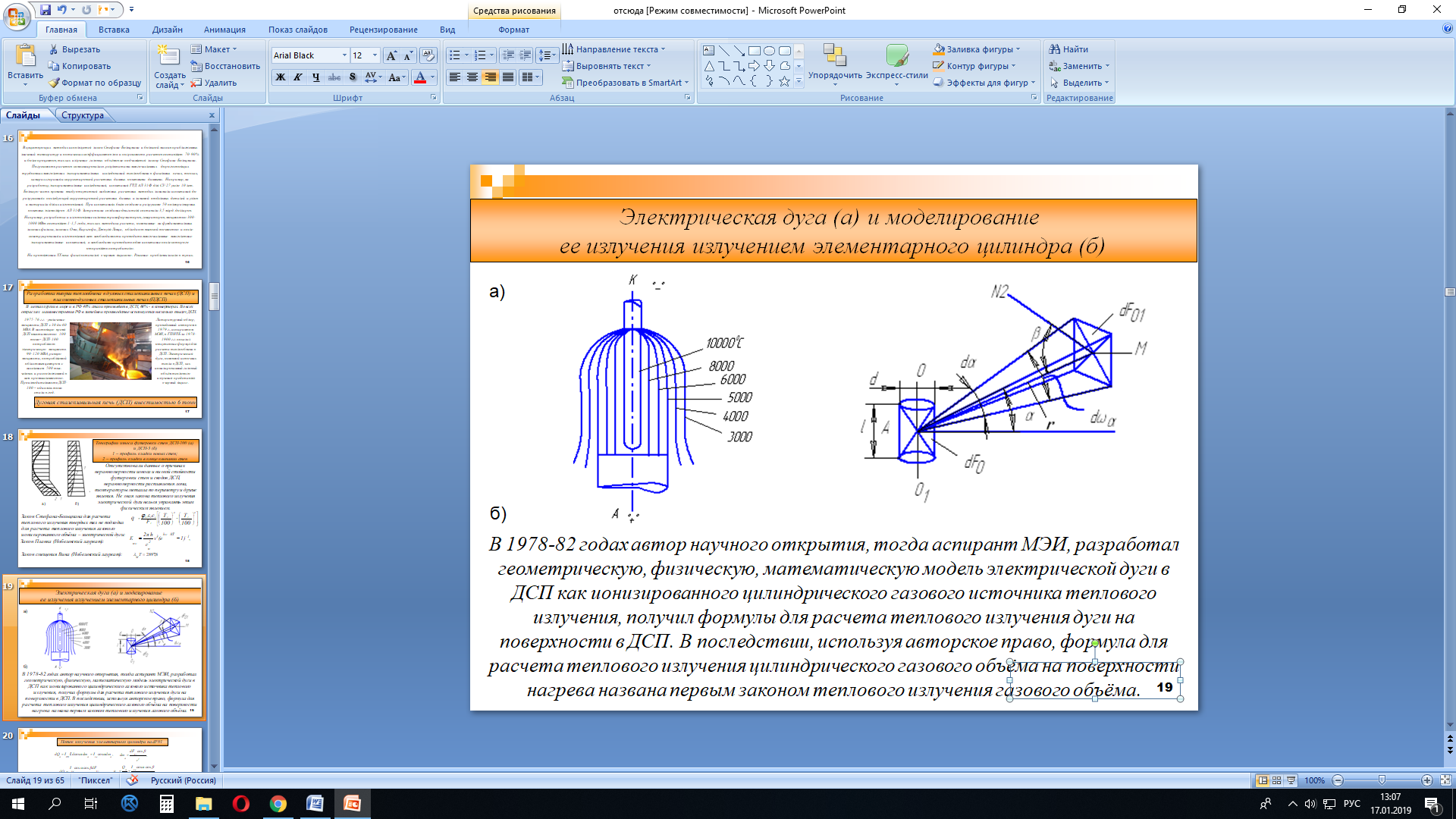

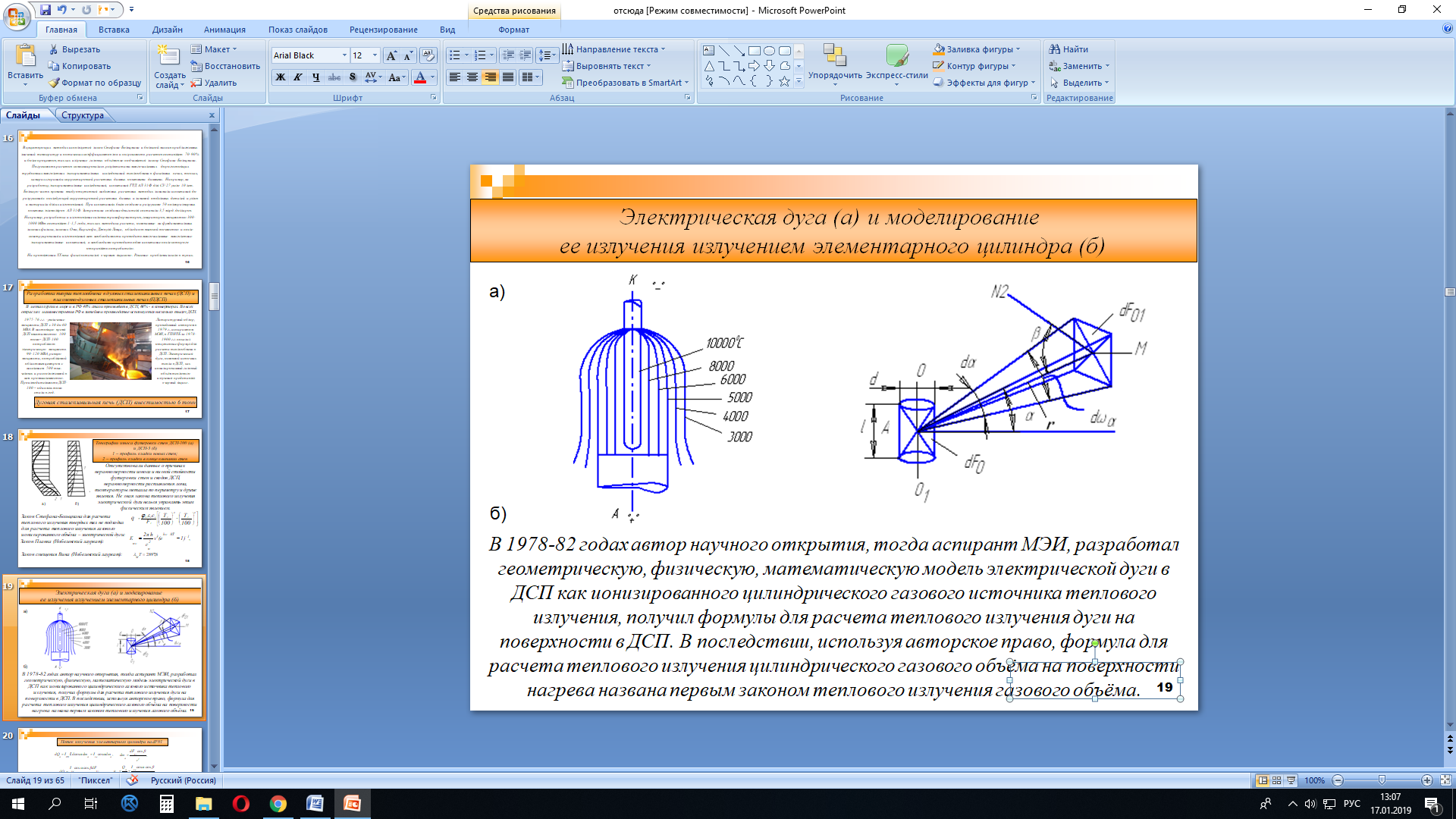

В 1978–1982 гг. автор научного открытия Макаров А.Н., тогда аспи-рант НИУ «МЭИ», разработал геометрическую, физическую (рис. 3), мате-матическую модель электрической дуги в ДСП как ионизированного цилиндрического газового источника теплового излучения, получил формулы для расчета теплового излучения дуги на поверхности в ДСП. Впоследствии (используя авторское право) формула для расчета теплового излучения цилиндрического газового объема на поверхности нагрева названа первым законом теплового излучения газового объема Макарова [4, 5].

а б

Рис. 3. Электрическая дуга и ее изотермы (а) и моделирование излучения дуги излучением элементарного цилиндра (б)

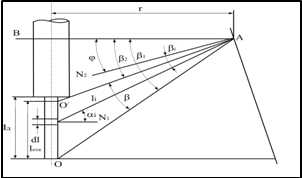

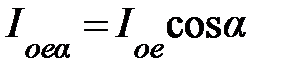

Определим основные характеристики излучения элементарного цилиндра (см. рис. 3б). Цилиндр, площадь боковой поверхности которого – dF 0, излучает из центра излучения точки А на элементарную площадку dF 01, расположенную на расстоянии r от цилиндра. Высота и диаметр цилиндра – l и d соответственно, ось цилиндра ОО1 является осью симметрии излучения. Телесный угол, под которым видна площадка dF 01 из точки А, равен d w a. Обозначим угол между лучом АМ, соединяющим центры цилиндра dF 0 и площадки dF 01, и нормалью N 1 к оси ОО1, проведенной в точку А, через a. Обозначим угол между лучом АМ и нормалью N 2, проведенной к площадке dF 01 в точку М под прямым углом, через b.

Для эффективной поверхности, применяя закон Ламберта, можно записать выражение для определения потока излучения элементарного цилиндра на элементарную площадку dF 01:

(1)

где dF 0Э – площадь эффективной поверхности элементарного цилиндра; ION – интенсивность (яркость) излучения поверхности цилиндра в нормальном направлении N 1.

Поскольку излучение элементарной площадки dF оэ является диффузным и неизменным по всей ее площади, то, подставив в (1) постоянную величину площади эффективной поверхности, можно перейти к дифференциальному уравнению первого порядка:

(2)

(2)

В выражении (2) произведение первых трех сомножителей средней части равенства характеризует силу излучения элементарного цилиндра I ое. Телесный угол по определению находим следующим образом:

(3)

Подставим (3) в (2) и получим выражение:

(4)

Поскольку элементарная площадка dF 01 и элементарный цилиндр dF 0 являются величинами бесконечно малыми, то поток излучения в пределах площадки dF 01 можно считать величиной постоянной, то есть dQ a = Q a, а площадь площадки – равной определенной постоянной величине (dF 01 = F 01). Плотность потока излучения, падающего от элементарного цилиндра в точку М, определим из выражения

(5)

В выражении (5) неизвестной величиной является сила излучения элементарного цилиндра. Найдем ее. Для этого повернем телесный угол d w a вокруг оси ОО1. Угол d w a вырежет в пространстве телесный угол d w n, по величине равный отношению площади пояса, на который опирается телесный угол d w n, к квадрату радиуса:

Поток излучения в пределах телесного угла d w n:

(6)

(6)

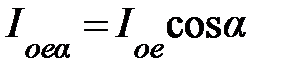

В выражении (6) Ioe a – сила излучения в направлении угла альфа, которая определяется следующим образом:  . Сила излучения так же, как и угловая плотность потока излучения, уменьшается по закону косинуса.

. Сила излучения так же, как и угловая плотность потока излучения, уменьшается по закону косинуса.

Полный поток излучения, испускаемый элементарным цилиндром, определяется интегрированием выражения (6) от + p /2 до – p /2:

(7)

(7)

Отсюда сила излучения элементарного цилиндра в направлении нормали N 1 определяется по выражению

(8)

Подставив (8) в (5), получим выражение для определения плотности потока излучения элементарного цилиндра на элементарную площадку или любую расчетную точку пространства:

.

.

. (9)

Множество элементарных цилиндров, находясь на вертикальной оси, образует цилиндр малого диаметра произвольной высоты, который называется линейным источником излучения.

Поскольку поток теплового излучения столба дуги Q = 0,9 P д, то, подставив это выражение в (9), получим выражение для определения плотности потока излучения, падающего на расчетную точку футеровки печи от дуги:

. (10)

По формуле (10) можно рассчитывать плотность падающих потоков излучений от дуг на футеровку печей без учета экранирования дуг электродом и шлаком и эффекта выдувания дуг.

Интегрированием полученного выражения (10) теплового излучения элементарного цилиндра в пределах высоты дуги l д или угла теплового излучения β получили формулы для расчета теплового излучения длинных дуг ДСП постоянного тока и плазменно-дуговых сталеплавильных печей на расчетную площадку в ее центр в точку А при любом пространственном положении дуги и расчетной площадки. На следующих рисунках и в следующих формулах используются условные геометрические изображения, аналогичные изображенным на рис. 3б и в формулах (1)–(10).

Плотность потока излучения, падающего в точку А наклонных стен (рис. 4), определим интегрированием выражения (10) в пределах изменения угла a i:

.

Рис. 4. Излучение дуги на расчетные участки наклонных стен

Формулу для расчета полного потока излучения, кВт/м2, от дуги излучающего цилиндра получили следующим образом:

(11)

Поскольку b 1 + b 2 = b, а также 1/2 (sin 2 b 1 + sin 2 b 2) = sin b cos (b 1 – – b 2), то выражение (11) окончательно принимает вид

.

Аналогичным образом получаем формулы для расчета потока теплового излучения, кВт/м2, дуги на участки стен, наклоненных внутрь печи и на свод (рис. 5):

(12)

Рис. 5. Излучение дуги на расчетные участки стен,

наклоненных внутрь печи и на свод

Формулу для расчета плотности теплового потока, кВт/м2, падающего от дуги в точку А (см. рис. 5), получаем интегрированием выражения (12) в пределах изменения угла a i:

Аналогичным образом получаем формулы для расчета потока теплового излучения, кВт/м2, на ванну металла от вертикальной дуги (рис. 6а), на наружные участки ванны металла от наклоненной дуги (рис. 6б), на участки ванны металла, находящиеся под дугой (рис. 6в) [5].

а

Рис. 6. Излучение дуги на горизонтальную поверхность ванны металла и выведенные расчетные формулы: вертикальная дуга (а), наклоненная дуга и наружные участки ванны металла (б), наклоненная дуга и внутренние участки ванны металла (в)

б

в

Рис. 6. Продолжение

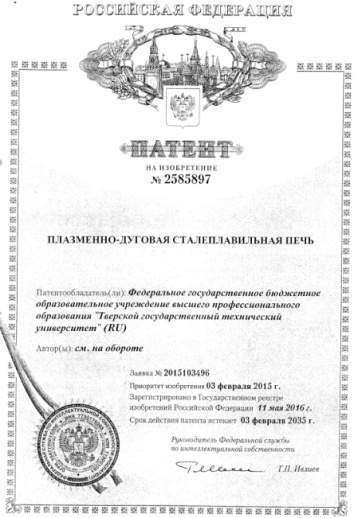

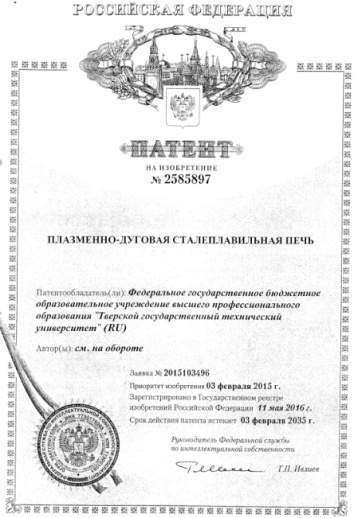

Выведенные формулы позволяют определять поток теплового излучения дуги на ванну металла, стены, свод ДСП, рассчитать электрические и технологические режимы работы, при которых дуга заглубляется в ванну металла и шлак. В результате повышается ее КПД, снижается потребление электроэнергии печью, удельный расход электроэнергии на выплавку 1 т стали. Выведенные формулы и разработанная на их основе теория теплообмена позволили разработать 15 инновационных конструкций ДСП и способов плавки стали в них [6–11] (рис. 7), объяснить причины неравномерного износа футеровки стен в ДСП (рис. 8, 9).

На V Международном форуме по интеллектуальной собственности в области металлургических технологий и энергетического обеспечения металлургических технологий, состоявшемся в 2013 г. в Москве, авторы изобретений [6–11] награждены серебряной медалью форума.

Расчетное объяснение по выведенным формулам причин износа в 1980-е гг. футерованных стен в печах малой и большой вместимости, неравномерности расплавления шихты и температуры металла изображено на рис. 8, 9.

Рис. 7. Титульные листы полученных авторами патентов

на изобретения ДСП и способов плавки стали в них

а б а б

| Рис. 8. Распределение плотности потоков излучения, падающих дуг

и электродов по высоте стен в первой, второй

и третьей зонах печей

ДСП-3 (а) и топография износа стен (б):

1 – профиль кладки

новых стен;

2 – профиль кладки

в середине компании стен

| Рис. 9. Распределение плотности потоков излучения, падающих дуг

и электродов по высоте стен в первой, второй и третьей зонах печей

ДСП-100 (а) и топография

износа стен (б): 1 – профиль кладки новых стен; 2 – профиль кладки

в середине компании стен

|

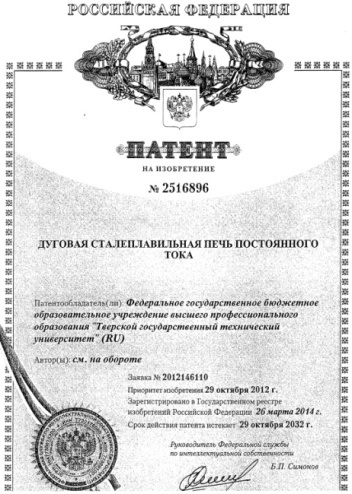

На основе геометрической, физической, математической моделей дуги автор Макаров А.Н. в 1983–1992 гг. разработал пионерскую теорию теплового излучения ионизированных газовых объемов, теорию теплообмена излучением в ДСП. Теория включает в себя решение интегральных уравнений теплообмена излучением в печах и вывод 16 расчетных формул, позволяющих рассчитать теплообмен при любом пространственном положении электрической дуги и поверхности нагрева [4]. В 1983–1992 гг. автор теории проводил опытно-экспериментальные исследования на металлургических заводах России – «Северсталь», Челябинском, Орско-Халиловском, Оскольском электро-металлургическом и др. Экспериментальные исследования подтвердили истинность разработанной теории. Расчетные данные теплообмена в них и экспериментальные данные о теплообмене в печах имеют высокую сходимость: расчетные и экспериментальные данные не отличаются более чем на 10 %. Теория и результаты экспериментальных исследований защищены Макаровым А.Н. в 1995 г. в СПбГЭТУ в виде докторской диссертации, ранее (в 1992 г.) изданы в издательстве «Энергоатомидат» в виде монографии «Оптимальные тепловые режимы дуговых сталеплавильных печей» (рис. 10), где профессором МЭИ А.Д. Свен-чанским написаны введение и заключение. Монография с 1992 г. является основной настольной книгой по теплообмену в ДСП у российских металлургов, а также у преподавателей, студентов металлургических кафедр университетов. За аналогичные по значимости теоретические и экспериментальные исследования электрического разряда в газах, электрической дуги в газах, в том числе за открытие электрона, Томсон Дж.Дж. в 1906 г. был удостоен Нобелевской премии.

а б

Рис. 10. Обложка (а) и титульный лист (б) монографии по теплообмену в ДСП 1992 г. издания

Разработанная более 35 лет назад Макаровым А.Н. теория теплообмена в ДСП используется для обучения студентов-металлургов в НИТУ «МИСиС» и во всех университетах металлургического профиля в России и за рубежом, на металлургических кафедрах технических университетов РФ и в университетах зарубежных русскоязычных стран. Теория применяется на всех металлургических предприятиях России для расчета и выбора рациональных энерготехнологических режимов работы печей. Результаты сорокалетнего теоретического и экспериментального исследования теплового излучения ионизированных и неионизированных газовых объемов, теплообмена в дуговых и факельных металлургических печах, топках, камерах сгорания изложены Макаровым А.Н. в учебном пособии «Теплообмен в электродуговых и факельных металлургических печах и энергетических установках» (Санкт-Петербург, издательство «Лань», 2014 г. 384 с.) [5] (рис. 11). Учебное пособие Макарова А.Н. является основным учебником по теплообмену в электродуговых печах и рекомендовано УМО по образованию в области металлургии Минобрнауки РФ для студентов университетов. Учебник используется в университетах металлургического профиля и на металлургических кафедрах технических университетов, а также в металлургических компаниях России.

а б

Рис. 11. Обложка (а) и титульный лист (б) учебника по теплообмену в ДСП 2014 г. издания

В России в настоящее время в металлургических компаниях установлено свыше 50 стотонных ДСП мощностью 90 МВт и произво-дительностью 1 млн т каждая. В конце 1980-х гг. удельное потребление электроэнергии одной печью составляло 450–460 кВт·ч/т, общее – 450–460 млн кВт·ч. К 2015 г. благодаря технологическим факторам и правильной организации теплообмена в этих печах удельное потребление электроэнергии одной печью снизилось до 350–360 кВт·ч/т, общее –до 350–360 млн кВт·ч в год. Экономия электроэнергии составляет 100 млн кВт·ч на одну печь. Определенная заслуга в экономии электроэнергии в металлургических компаниях принадлежит Макарову А.Н., разработчику теории теплообмена в электродуговых печах, и научно-педагогическому составу университетов, использующему ее для обучения студентов, сотрудников компаний России оптимальным технологическим режимам с рациональным теплообменом в ДСП. Сотрудники металлургических компаний используют учебное пособие Ма-карова А.Н. [5] при разработке энергосберегающих технологических режимов работы существующих печей. Российские металлургические компании работают устойчиво, успешно развиваются, реализуют продукцию как в России, так и за рубеж, то есть в промышленно развитые страны Евросоюза, США.

В ноябре 2018 г. в Москве на ВДНХ состоялась XXIV Международная промышленная выставка «Металл-Экспо 2018», на которой были представлены достижения металлургических компаний, в том числе компаний металлургического машиностроения, НИИ, университетов и кафедр металлургического направления. В выставке приняли участие 550 компаний из 32 стран мира. Количество российских компаний – 320, иностранных – 230. Часть из последних участвовала в конкурсах «Высокотехнологичные разработки, оборудование, технологии и продукция черной и цветной металлургии» и «Лучшее издание в металлургической промышленности». В организационный и конкур- сный комитеты XXIV Международной промышленной выставки «Металл-Экспо 2018» входили руководители следующих организаций и учреждений: департаментов Минпромторга России, Российского союза поставщиков металлопродукции, металлургических компаний, научно-исследовательских институтов и университетов металлургического направления. Учебное пособие Макарова А.Н. «Теплообмен в электродуговых и факельных металлургических печах и энергетических установках» было награждено серебряной медалью выставки «Металл-Экспо 2018» в номинации «Лучшее издание в металлургической промышленности» (рис. 12). Золотой медалью награжден НИТУ «МИСиС» за многолетнюю работу по подготовке кадров, создание материалов и технологий и в связи со днем образования университета.

Рис. 12. Диплом к серебряной медали «Металл-Экспо 2018»,

полученный автором Макаровым А.Н. за подготовку

и издание учебного пособия по теплообмену в ДСП,

факельных печах, энергетических установках в 2018 г.

Российские ученые, опередив ученых промышленно развитых стран, разработали передовую теорию теплообмена в электродуговых печах. Именно в России был издан первый учебник по теплообмену в данных печах.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта №18-33-00511.

Библиографический список

1. Блох, А.Г. Теплообмен излучением: справочник / А.Г. Блох, Ю.А. Журавлев, А.Н. Рожков. М.: Энергоатомиздат, 1991. 432 с.

2. Зигель, Р. Теплообмен излучением / Р. Зигель, Дж. Хауэлл. М.: Мир, 1975. 934 с.

3. Телегин, А.С. Теплотехнические расчеты металлургических печей: учебник / А.С. Телегин. М.: Металлургия, 1993. 368 с.

4. Макаров, А.Н. Оптимальные тепловые режимы дуговых сталеплавильных печей / А.Н. Макаров, А.Д. Свенчанский. М.: Энергоатомиздат, 1992. 96 с.

5. Макаров, А.Н. Теплообмен в электродуговых и факельных металлургических печах и энергетических установках / А.Н. Макаров. СПб.: Лань, 2014. 384 с.

6. Пат. 2105819 Российская Федерация, МПК С 21 С 5 / 52. Способ плавки стали в дуговой печи / Макаров А.Н., Макаров Р.А. № 96110278/02; заявл. 21.05.1996; опубл. 27.02.1998, Бюл. № 6.

7. Пат. 2135603 Российская Федерация, МПК С 21 С 5 / 52. Способ плавки стали в дуговой печи / Макаров А.Н., Макаров Р.А. № 98122484/02; заявл. 15.11.1998; опубл. 27.08.1999, Бюл. № 24.

8. Пат. 2190815 Российская Федерация, МПК F 27 В 3 / 08, С 21 С 5 / 52. Дуговая сталеплавильная печь постоянного тока / Макаров А.Н., Макаров Р.А., Дунаев А.Ю. № 2001112039; заявл. 03.05.2001; опубл. 10.10.2002, Бюл. № 28.

9. Пат. 2330072 Российская Федерация, МПК С 21 С 5 / 52. Способ плавки стали в плазменно-дуговой печи постоянного тока / Макаров А.Н., Зуйков Р.М. № 2006140062/02; заявл. 13.11.2006; опубл. 27.07.2008, Бюл. № 21.

10. Пат. 2524173 Российская Федерация, МПК Н 05 Н 1 / 34, Н 05 В 7 / 20. Плавильный плазмотрон / Макаров А.Н., Рыбакова В.В. № 2013106298/07; заявл. 13.02.2013; опубл. 27.07.2014, Бюл. № 21.

11. Пат. 2634105 Российская Федерация, МПК С 21 С 5 / 52, F 27 D 13 / 00. Способ плавки стали в дуговой сталеплавильной печи трехфазного тока / Макаров А.Н., Галичева М.К., Окунева В.В. № 2016117950; заявл. 06.05.2016; опубл. 23.10.2017, Бюл. № 30.

(2)

(2)

(6)

(6) . Сила излучения так же, как и угловая плотность потока излучения, уменьшается по закону косинуса.

. Сила излучения так же, как и угловая плотность потока излучения, уменьшается по закону косинуса. (7)

(7)

.

.