МЕТОДЫ ОПРЕДЕЛЕНИЯ НОРМАТИВОВ ТЭА

1.1. ОСНОВНЫЕ НОРМАТИВЫ ТЭА

В общем случае под нормативом понимается количественный или качественный показатель, используемый для упорядочения процесса принятия и реализации решений. В технической эксплуатации подвижного состава автомобильного транспорта нормативы используются при определении уровня работоспособности автомобилей и автопарков, планировании объёмов технических воздействий, потребности в производственной базе, определении необходимого числа исполнителей, при технологических расчетах АТП и т.д.

Нормативы ТЭА группируются по назначению и по уровню [1].

По назначению нормативы регламентируют:

· свойства изделий (надёжность, динамичность, безопасность, производительность, грузоподъёмность, пассажировместимость, габаритные размеры АТС и др.);

· состояние изделий и материалов (состояние КЭ АТС определяют номинальные, допустимые и предельные значения параметров их технического состояния; состояние материалов оценивается плотностью, вязкостью, содержанием компонентов, примесей и т.д.);

· ресурсное обеспечение (капиталовложения, расход материалов, запасных частей, трудовые затраты);

· технологические требования (определяют порядок проведения операций ТО и ремонта).

По уровню нормативы ТЭА подразделяются:

· общероссийские (государственные стандарты - ГОСТы, общегосударственные нормы технологического проектирования - ОНТП и др.);

· межотраслевые («Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», строительные нормы и правила - СНиП и др.);

· отраслевые (отраслевые стандарты - ОСТы, типовые технологические и методические указания и др.);

· внутриотраслевые и хозяйственные (стандарты предприятий - СП, нормативы качества ТО и ремонта и др.).

К важнейшим нормативам ТЭА относятся: периодичность ТО, трудоёмкость ТО и ремонта, расход запасных частей и материалов, ресурсы автомобилей и их основных агрегатов. Определение нормативов производится на базе данных о надежности конструкционных элементов (КЭ) автомобилей (агрегатов, механизмов, систем), реальном расходе материалов, реальной продолжительности и стоимости работ ТО и ремонтов.

К основным нормативам ТЭА следует отнести также и нормы расхода автомобильных топлив, смазочных материалов и технических жидкостей, так как реальные расходы ГСМ в большой степени определяются своевременностью и качеством технической эксплуатации АТС.

Таблица 1.1

Результаты расчетов функции

| Пробег

|

|

|

|

| 1000

| 0.0500

| 0.0191

| 0.0691

|

| 2000

| 0.0250

| 0.0234

| 0.0484

|

| 3000

| 0.0167

| 0.0265

| 0.0432

|

| 4000

| 0.0125

| 0.0290

| 0.0415

|

| 5000

| 0.0100

| 0.0312

| 0.0412

|

| 6000

| 0.0083

| 0.0331

| 0.0414

|

| 7000

| 0.0071

| 0.0348

| 0.0419

|

| 8000

| 0.0063

| 0.0363

| 0.0425

|

| 9000

| 0.0056

| 0.0377

| 0.0433

|

| 10000

| 0.0050

| 0.0390

| 0.0440

|

| 11000

| 0.0045

| 0.0403

| 0.0448

|

| 12000

| 0.0042

| 0.0414

| 0.0456

|

| 13000

| 0.0038

| 0.0425

| 0.0464

|

| 14000

| 0.0036

| 0.0436

| 0.0472

|

| 15000

| 0.0033

| 0.0446

| 0.0479

|

| 16000

| 0.0031

| 0.0455

| 0.0487

|

| 17000

| 0.0029

| 0.0465

| 0.0494

|

| 18000

| 0.0028

| 0.0473

| 0.0501

|

Результаты графического решения поставленной задачи представлены на рис. 1.2.

0.07

0.07

0.035

0.035

0 5000 10000 15000 20000

0 5000 10000 15000 20000  П ериодичность ТО

П ериодичность ТО

Рис. 1.2. Определение  технико-экономическим методом

технико-экономическим методом

В итоге оптимальная периодичность ТО  рассматриваемого КЭ автомобиля составляет 5000 км.

рассматриваемого КЭ автомобиля составляет 5000 км.

1.2.2. Метод определения оптимальной периодичности ТО

по допустимому уровню безотказности

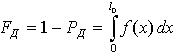

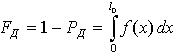

Метод определения периодичности ТО по допустимому уровню безотказности основан на выборе такой оптимальной периодичности ТО  , при которой вероятность отказа

, при которой вероятность отказа  однородного обслуживаемого КЭ из анализируемой выборки автомобилей не будет превышать установленной нормативной величины

однородного обслуживаемого КЭ из анализируемой выборки автомобилей не будет превышать установленной нормативной величины  , называемой риском. Соответственно величина

, называемой риском. Соответственно величина  будет являться допустимой вероятностью безотказной работы. Суть метода проиллюстрирована на рис. 1.3. В качестве примера задано распределение отказов по нормальному закону.

будет являться допустимой вероятностью безотказной работы. Суть метода проиллюстрирована на рис. 1.3. В качестве примера задано распределение отказов по нормальному закону.

Для обеспечения безотказной работы любого КЭ автомобиля должно выполняться условие

, т.е.

, т.е.  , (1.6)

, (1.6)

где  – наработка до отказа КЭ автомобиля;

– наработка до отказа КЭ автомобиля;  – наработка, соответствующая оптимальной периодичности ТО данного КЭ автомобиля (γ-процентный ресурс).

– наработка, соответствующая оптимальной периодичности ТО данного КЭ автомобиля (γ-процентный ресурс).

Для конкретных КЭ автомобиля (агрегатов, систем, механизмов и т. д.), обеспечивающих безопасность движения, в нормативных документах принимается  (

( ); для прочих КЭ автомобиля

); для прочих КЭ автомобиля  (

( ).

).

X Наработка

X Наработка

0

П ериодичность ТО

П ериодичность ТО

Рис. 1.3. Соотношение риска  , допустимой вероятности

, допустимой вероятности

безотказной работы  и оптимальной периодичности

и оптимальной периодичности  :

:

– – – – то же при уменьшении вариации распределения

Оптимальное значение периодичности ТО  определяется в этом случае после интегрирования и решения уравнения:

определяется в этом случае после интегрирования и решения уравнения:

. (1.7)

. (1.7)

Определенное таким образом значение  всегда существенно меньше средней наработки до отказа

всегда существенно меньше средней наработки до отказа  , так как вероятность отказа КЭ автомобиля, равная 50%, не может считаться удовлетворительной. Величины

, так как вероятность отказа КЭ автомобиля, равная 50%, не может считаться удовлетворительной. Величины  и

и  связаны следующим соотношением:

связаны следующим соотношением:

, (1.8)

, (1.8)

где  – коэффициент рациональной периодичности проведения операции ТО.

– коэффициент рациональной периодичности проведения операции ТО.

Например, при определении периодичности контроля и восстановления затяжки крепежных соединений КЭ автомобилей обычно принимается

Коэффициент  учитывает величину и характер вариации наработки на отказ, а также принятую допустимую вероятность безотказной работы (табл. 1.2). Из рис. 1.3 следует, что с уменьшением вариации случайной величины (наработок до отказа

учитывает величину и характер вариации наработки на отказ, а также принятую допустимую вероятность безотказной работы (табл. 1.2). Из рис. 1.3 следует, что с уменьшением вариации случайной величины (наработок до отказа  ), при прочих равных условиях, может быть назначена большая периодичность ТО

), при прочих равных условиях, может быть назначена большая периодичность ТО  , когда условие безотказности работы КЭ (1.6) будет выполняться. В этой связи одной из главных задач ТЭА является принятие технологических и организационных мер по сокращению вариации наработки на отказ исследуемых КЭ автомобилей: повышение качества ТО и ремонта, обеспечение выполнения ТО с соблюдением строго установленных периодичностей и прочие мероприятия, обеспечивающие относительную однородность технического состояния у автомобилей парка.

, когда условие безотказности работы КЭ (1.6) будет выполняться. В этой связи одной из главных задач ТЭА является принятие технологических и организационных мер по сокращению вариации наработки на отказ исследуемых КЭ автомобилей: повышение качества ТО и ремонта, обеспечение выполнения ТО с соблюдением строго установленных периодичностей и прочие мероприятия, обеспечивающие относительную однородность технического состояния у автомобилей парка.

Таблица 1.2

Изменения β при различных значениях допустимой вероятности

безотказной работы  и коэффициента вариации ν

и коэффициента вариации ν

|

| Коэффициента вариации

|

| 0.2

| 0.4

| 0.6

| 0.8

|

| 0.85

| 0.80

| 0.55

| 0.40

| 0.25

|

| 0.95

| 0.67

| 0.37

| 0.20

| 0.10

|

Преимуществами метода является относительная простота и учет реальных рисков отказов. Основный недостаток метода состоит в полном отсутствии учета материальных затрат на проведение ТО и ремонтов КЭ автомобилей.

Пример определения оптимальной периодичности ТО

Таблица 1.3

Решение:

1. Произведем статистическую оценку закона распределения данной выборки и определим ее основные статистические параметры [2].

1.1. Разбиваем весь диапазон значений наработок на отказ автомобилей выборки на интервалы:  – число интервалов;

– число интервалов;  км) – шаг интервала.

км) – шаг интервала.

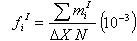

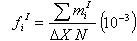

1.2. Производим статистическую обработку наработок до отказа и строим табл. 1.3, где  – число отказов в интервале;

– число отказов в интервале;  – частость;

– частость;  – оценка вероятности отказа;

– оценка вероятности отказа;  – оценка плотности вероятности отказа;

– оценка плотности вероятности отказа;  – оценка вероятности безотказной работы;

– оценка вероятности безотказной работы;  – середина интервала:

– середина интервала:

;

;  ;

;  ;

;  .

.

Таблица 1.4

Рис. 1.4. Гистограмма плотности распределения отказов

На основании построенной гистограммы делаем предположение, что закон распределения данных наработок до отказа нормальный.

2. Проверяем соответствие опытных данных нормальному закону распределения.

2.1. Вычисляем теоретические значения параметров выборки. В качестве параметров нормального закона распределения принимаются  и

и  . Таким образом, опытное распределение выравниваем нормальным законом вида:

. Таким образом, опытное распределение выравниваем нормальным законом вида:

,

,  ,

,

– нормированная функция [1].

– нормированная функция [1].

Строим табл. 1.5, где  ;

;  ;

;  .

.

Таблица 1.5

Рис.1.5. График плотности вероятности отказов

Таким образом, оптимальная периодичность проведения ТО рассматриваемой операции составляет  км.

км.

1.2.3. Метод определения оптимальной периодичности ТО

по допустимому значению и закономерности

изменения технического состояния

Изменение определенного параметра технического состояния автомобиля и его КЭ по разным случайным причинам (стиль вождения, условия эксплуатации, качество эксплуатационных материалов и т.д.) у различных автомобилей происходит по-разному, как, например, показано на рис. 1.6.

4

1 2

1 2

3 5

0

0

Рис. 1.6. Изменение параметров технического состояния автомобилей:

– допустимое значение параметра технического состояния;

– допустимое значение параметра технического состояния;

1..5 – конкретные автомобили

Пусть в среднем для группы автомобилей тенденция изменения однородного параметра технического состояния КЭ (например, величина износа фрикционной накладки диска сцепления) характеризуется кривой 3. По этой тенденции изменения, а также по допустимому значению параметра  (например, допустимая остаточная толщина накладки), можно определить среднюю наработку X 3 =

(например, допустимая остаточная толщина накладки), можно определить среднюю наработку X 3 =  , когда в среднем вся совокупность автомобилей по этому параметру достигает значения

, когда в среднем вся совокупность автомобилей по этому параметру достигает значения  .

.

Этой средней наработке соответствует средняя интенсивность изменения параметра  . При этом те автомобили, у которых интенсивность изменения параметра технического состояния оказалась выше средней (автомобили 1 и 2), т.е.

. При этом те автомобили, у которых интенсивность изменения параметра технического состояния оказалась выше средней (автомобили 1 и 2), т.е.  , достигают допустимого значения параметра

, достигают допустимого значения параметра  при наработках (

при наработках ( ,

,  ), меньших

), меньших  . Для данных автомобилей, если принять за оптимальную периодичность ТО

. Для данных автомобилей, если принять за оптимальную периодичность ТО  , с вероятностью

, с вероятностью  будет зафиксирован отказ. В связи с этим целесообразно назначать

будет зафиксирован отказ. В связи с этим целесообразно назначать  , при которой вероятность отказа не будет превышать заданной величины риска, например, допустим

, при которой вероятность отказа не будет превышать заданной величины риска, например, допустим  (см. рис. 1.6). При этом максимально допустимая интенсивность изменения параметра технического состояния

(см. рис. 1.6). При этом максимально допустимая интенсивность изменения параметра технического состояния  будет больше средней. Связаны данные величины соотношением:

будет больше средней. Связаны данные величины соотношением:

, (1.9)

, (1.9)

где  – коэффициент максимально допустимой интенсивности изменения параметра технического состояния.

– коэффициент максимально допустимой интенсивности изменения параметра технического состояния.

Для обеспечения безотказной работы исследуемого КЭ автомобиля должно выполняться условие:

. (1.10)

. (1.10)

На значение коэффициента  влияют степень риска

влияют степень риска  , вариация распределения

, вариация распределения  и вид закона распределения случайной величины. Для нормального закона, например, коэффициент

и вид закона распределения случайной величины. Для нормального закона, например, коэффициент  вычисляется по формуле

вычисляется по формуле

, (1.11)

, (1.11)

где  – нормированное отклонение, соответствующее доверительному уровню безотказности.

– нормированное отклонение, соответствующее доверительному уровню безотказности.

Чем больше значения  или

или  , тем большее значение

, тем большее значение  должно быть задано. Это приводит к уменьшению оптимальной периодичности конкретных операций ТО автомобилей.

должно быть задано. Это приводит к уменьшению оптимальной периодичности конкретных операций ТО автомобилей.

Указанный метод применяется для определения оптимальной периодичности ТО КЭ автомобилей с явно фиксируемым изменением параметров технического состояния. К ним относится большинство изнашиваемых узлов и соединений автомобиля, техническое состояние которых поддерживается путем регулировок. Для таких работ характерны значения  , при которых

, при которых  , т. е. оптимальная периодичность ТО этих КЭ автомобилей будет в 1.6…2.1 раза ниже средней

, т. е. оптимальная периодичность ТО этих КЭ автомобилей будет в 1.6…2.1 раза ниже средней  .

.

Преимуществами метода является учет фактического технического состояния изделия, возможность гарантировать заданный уровень безотказности, учет вариации технического состояния. Основный недостаток метода состоит в отсутствии прямого учета экономических факторов, в частности, стоимостных затрат на проведение ТО, необходимость в достаточно трудоемкой работе по получению информацию о закономерностях изменения исследуемых параметров технического состояния автомобилей.

1.2.4. Экономико-вероятностный метод определения

Технологического процесса

Время ожидания может быть вызвано занятостью рабочего места, отсутствием специализированного оборудования, запасных частей и т. д. В технологическом процессе ТО и ремонта автомобилей данное время нежелательно и должно быть всячески минимизировано.

Дополнительное время затрачивается рабочими на отдых и личные надобности.

Подготовительно- заключительное время затрачивается на ознакомление исполнителя с полученным объемом работ, подготовку и обслуживание рабочего места, оборудования, инструмента и материалов, а также на приём и сдачу выполненной работы. При разработке технологических процессов часто из данного времени отдельно выделяется время обслуживания рабочего места, которое включает в себя время ухода за рабочим местом и применяемым оборудованием (инструментом), например, смена инструмента, компактное размещение оборудования и приспособлений и т.д.

Оперативное время затрачивается непосредственно на выполнение производственной операции. Оперативное время подразделяется на основное и вспомогательное. В течение вспомогательного времени автомобиль (или его КЭ) подготавливается к выполнению операции, в частности, сюда относится время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта (допускается разборка с последующей сборкой КЭ автомобиля, мешающих выполнению операции). Основное технологическое время затрачивается непосредственно на выполнение запланированной операции.

Норматив трудоёмкости необходим для определения числа исполнителей и оплаты их труда за выполненную работу с учётом квалификации работающего (тарифной ставки).

На автомобильном транспорте в ТЭА применяются следующие нормы трудоемкости:

а) дифференцированные – на отдельные операции с учетом их расчленения при необходимости на переходы, приемы и трудовые движения;

б) укрупнённые (комплексные) – на группу операций обслуживания или ремонта (например, ТО-1, ТО-2, капитальный ремонт двигателя и т.п.);

в) удельные – отнесённые к объему выполняемой работы, а чаще всего к наработке автомобиля (чел-час/1000км пробега).

Все указанные виды норм трудоемкости выполнения операций ТО и ремонтов автомобилей и их КЭ корректируются в зависимости от условий эксплуатации автомобиля, пробега с начала эксплуатации, численности автомобилей в парке, модификаций автомобилей, способа их хранения при стоянке в межсменное время, условий оптимизации труда и т.д.

Базовая норма трудоёмкости операции ТО или ремонта  определяется с учетом коэффициента повторяемости операции

определяется с учетом коэффициента повторяемости операции  , оперативного времени

, оперативного времени  и долей подготовительно-заключительного времени

и долей подготовительно-заключительного времени  , выделенных отдельно долей времени на обслуживание рабочего места

, выделенных отдельно долей времени на обслуживание рабочего места  и дополнительного времени

и дополнительного времени  :

:

Фактическое время или трудоёмкость выполнения операций ТО и ремонта являются случайными величинами, т. е. имеют вариацию. Они зависят от технического состояния, срока службы автомобиля, применяемого оборудования, квалификации обслуживающего персонала и других факторов. Исходя из этого, норма трудоемкости должна относиться к определенным оговоренным условиям: по отрасли (типовая норма), конкретным условиям группы предприятий (внутриведомственная норма) или данного предприятия (внутрихозяйственная норма). Типовые пооперационные нормы приводятся в соответствующих справочниках.

При определении норм трудоёмкости операций ТО и ремонта автомобилей в реальных автохозяйствах используют так называемую фотографию рабочего времени (дня), хронометражные наблюдения, метод микроэлементных нормативов времени.

Норма оперативного времени чаще всего определяется как средняя величина нескольких хронометражных наблюдений за выполнением данной операции в конкретных условиях при имеющемся в наличии технологическом оборудовании, применяемой технологии, реальной квалификации исполнителей. Остальные элементы норм определяются расчётом как доля оперативного времени (например, при разборочно-сборочных работах доля  составляет 12%,

составляет 12%,  – 8%). Следует иметь в виду, что определенное хронометражом оперативное время в автопредприятии можно использовать при составлении технической документации и в экономических расчетах при условии предварительной аттестации рабочих

– 8%). Следует иметь в виду, что определенное хронометражом оперативное время в автопредприятии можно использовать при составлении технической документации и в экономических расчетах при условии предварительной аттестации рабочих

При разработке норм трудоёмкости операции учитывается коэффициент повторяемости операции  (см. формулу (1.1)). За величину коэффициента

(см. формулу (1.1)). За величину коэффициента  принимают среднее его значение при хронометраже нескольких однотипных операций. Величина

принимают среднее его значение при хронометраже нескольких однотипных операций. Величина  изменяется от 0 до 1. Например, в течение рабочего дня на стенде проверки и регулировки углов установки управляемых колес автомобиля обслуживалось 10 автомобилей. После диагностирования величин углов у 8 автомобилей потребовалась их регулировка, а у двух автомобилей этого не потребовалось. В данном случае коэффициент повторяемости исполнительской части операции принимает значение

изменяется от 0 до 1. Например, в течение рабочего дня на стенде проверки и регулировки углов установки управляемых колес автомобиля обслуживалось 10 автомобилей. После диагностирования величин углов у 8 автомобилей потребовалась их регулировка, а у двух автомобилей этого не потребовалось. В данном случае коэффициент повторяемости исполнительской части операции принимает значение  .

.

Для определения основного технологического времени принципиально новых для предприятия технологий (например, организации обслуживания и ремонта новых марок и моделей автомобилей) часто используется метод микроэлементных нормативов. Суть его состоит в разделении нормативов времени на простейшие движения исполнителя, например, движения рук, ног, корпуса и т.д., которые произвести человеку при выполнении операции ТО или ремонта автомобиля. В НИИ труда РФ разработана базовая система микроэлементных нормативов (БСМ) на эти движения. Суммируя элементарные нормативные движения, можно относительно легко разработать типовую норму трудоемкости конкретной операции без всякого хронометража на месте. Время нормирования при этом существенно сокращается путем расчетов с применением ЭВМ. Кроме всего прочего, с применением метода микроэлементных нормативов можно успешно совершенствовать последовательность и содержание технологических операций.

Полученные таким образом типовые нормы операции ТО и ремонта корректируются исходя из конкретных условий работы автотранспортных подразделений, что рассматривается в пп. 2.3.4.

Таблица 1.7

Пример нормирования расхода запасных частей

Задание: определить нормы расхода конкретной запасной части автомобиля тремя методами. Годовой пробег автомобиля  км, ресурс до первой замены (восстановления)

км, ресурс до первой замены (восстановления)  км, коэффициент полноты восстановления ресурса

км, коэффициент полноты восстановления ресурса  , срок службы автомобиля

, срок службы автомобиля  лет, средняя наработка до отказа

лет, средняя наработка до отказа  км, среднее квадратическое

км, среднее квадратическое

отклонение  км, категория условий эксплуатации – III.

км, категория условий эксплуатации – III.

Решение:

1. По ресурсу до первой замены:

деталь на 100 автомобилей в год.

деталь на 100 автомобилей в год.

2. По числу замен за срок службы  лет:

лет:  деталей на 100 автомобилей в год.

деталей на 100 автомобилей в год.

3. По числу замен с учетом вариации ресурса детали  :

:  деталей на 100 автомобилей в год (расчет коэффициента вариации произведен по формуле

деталей на 100 автомобилей в год (расчет коэффициента вариации произведен по формуле  ).

).

После корректирования с учетом категории условий эксплуатации (табл. 1.7):

деталей на 100 автомобилей в год;

деталей на 100 автомобилей в год;

детали на 100 автомобилей в год;

детали на 100 автомобилей в год;

деталей на 100 автомобилей в год.

деталей на 100 автомобилей в год.

НАЗНАЧЕНИЕ И ОСНОВЫ СИСТЕМЫ

Разработка и учет закономерностей изменения параметров технического состояния деталей, узлов, механизмов, систем, агрегатов и автомобилей в целом позволяют управлять их работоспособностью и готовностью выполнять транспортную работу.

Работоспособность АТС поддерживается и восстанавливается двумя видами технических воздействий. Это техническое обслуживание (ТО) и ремонт. Главная задача ТО – предупреждение отказов и неисправностей, задача ремонта – их устранение, т.е. восстановление работоспособности АТС и их составляющих элементов. Необходимость поддержания высокого уровня работоспособности подвижного состава автомобильного транспорта требует, чтобы наибольшая часть отказов и неисправностей КЭ АТС была предупреждена, т.е. работоспособность КЭ должна восстанавливаться до момента наступления предельного состояния. Предупреждение отказов и неисправностей требует регламентации ТО, т.е. регулярного планового выполнения операций обслуживания с установленными периодичностями и трудоемкостями.

В нашей стране ТО и некоторые виды текущего ремонта (ТР) АТС производятся на плановой основе по определенной системе, которая состоит из комплекса взаимосвязанных положений и норм, определяющих порядок и содержание работ по ТО и ремонту с целью обеспечения заданных показателей качества АТС в эксплуатации. В России и в большинстве стран мира на автомобильном транспорте используется планово-предупредительная система, в соответствии с которой ТО имеет предупредительный (профилактический) характер и выполняется регулярно после определенной наработки (пробега) автомобиля, а ремонт чаще всего выполняется по потребности; ТР – еще и на плановой основе (планово-предупредительный ТР, сопутствующий ТР и регламентируемый ТР).

К системе ТО и ремонта автомобилей предъявляются следующие основные требования:

· обеспечение заданных уровней показателей эксплуатационной надежности автомобильного парка при рациональных материальных и трудовых затратах;

· ресурсосберегающая и природоохранная направленность;

· учет разнообразия условий эксплуатации автомобилей;

· планово-нормативный характер, позволяющий планировать и организовывать ТО и ремонт на всех уровнях – с рабочего места в АТП (СТОА) до соответствующих общегосударственных структур;

· обязательность для всех организаций и предприятий, владеющих автомобильным транспортом, вне зависимости от их ведомственной принадлежности, за исключением организаций МВД, ФСБ и МО РФ;

· стабильность основных принципов и гибкость нормативов с учетом изменения условий эксплуатации, конструкции и надежности АТС, а также хозяйственного механизма;

· конкретность, доступность и пригодность для принятия и реализации решений всеми звеньями инженерно-технических служб (ИТС) автомобильного транспорта;

· учет разнообразия условий эксплуатации автомобилей.

Принципиальные основы организации и нормативы ТО и ремонта регламентируются в России «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта»[4].

Таблица 2.1

Периодичность ТО-1 и ТО-2 подвижного состава

(I категория условий эксплуатации)

| Подвижной состав

| Нормативная периодичность ТО, км

|

| ТО-1

| ТО-2

|

| Легковые автомобили

| 5000

| 20000

|

| Автобусы

| 5000

| 20000

|

| Грузовые автомобили и автобусы на базе грузовых автомобилей

| 4000

| 16000

|

| Автомобили-самосвалы (карьерные)

| 2000

| 10000

|

| Прицепы и полуприцепы (кроме тяжеловозов)

| 4000

| 16000

|

| Прицепы и полуприцепы (тяжеловозы)

| 3000

| 12000

|

Обслуживаний автомобилей

Техническим обслуживанием (ТО) является комплекс операций по поддерживанию подвижного состава автомобильного транспорта в работоспособном состоянии и надлежащем внешнем виде, обеспечению надежности и экономичности работы, безопасности движения, защите окружающей среды, уменьшению интенсивности ухудшения параметров технического состояния, предупреждению отказов и неисправностей, а также выявлению их с целью своевременного устранения. Своевременное и качественное выполнение ТО в установленном объеме обеспечивает высокую техническую готовность подвижного состава и снижает потребность в ремонтах. В обобщенном смысле ТО должно обеспечивать безотказную работу агрегатов, узлов и систем автомобиля в пределах установленных периодичносте

0.07

0.07

0.035

0.035

0 5000 10000 15000 20000

0 5000 10000 15000 20000  П ериодичность ТО

П ериодичность ТО  технико-экономическим методом

технико-экономическим методом , при которой вероятность отказа

, при которой вероятность отказа  однородного обслуживаемого КЭ из анализируемой выборки автомобилей не будет превышать установленной нормативной величины

однородного обслуживаемого КЭ из анализируемой выборки автомобилей не будет превышать установленной нормативной величины  , называемой риском. Соответственно величина

, называемой риском. Соответственно величина  будет являться допустимой вероятностью безотказной работы. Суть метода проиллюстрирована на рис. 1.3. В качестве примера задано распределение отказов по нормальному закону.

будет являться допустимой вероятностью безотказной работы. Суть метода проиллюстрирована на рис. 1.3. В качестве примера задано распределение отказов по нормальному закону. , т.е.

, т.е.  , (1.6)

, (1.6) – наработка до отказа КЭ автомобиля;

– наработка до отказа КЭ автомобиля;  – наработка, соответствующая оптимальной периодичности ТО данного КЭ автомобиля (γ-процентный ресурс).

– наработка, соответствующая оптимальной периодичности ТО данного КЭ автомобиля (γ-процентный ресурс). (

( ); для прочих КЭ автомобиля

); для прочих КЭ автомобиля  (

( ).

).

X Наработка

X Наработка

П ериодичность ТО

П ериодичность ТО и оптимальной периодичности

и оптимальной периодичности  . (1.7)

. (1.7) всегда существенно меньше средней наработки до отказа

всегда существенно меньше средней наработки до отказа  , так как вероятность отказа КЭ автомобиля, равная 50%, не может считаться удовлетворительной. Величины

, так как вероятность отказа КЭ автомобиля, равная 50%, не может считаться удовлетворительной. Величины  , (1.8)

, (1.8) – коэффициент рациональной периодичности проведения операции ТО.

– коэффициент рациональной периодичности проведения операции ТО.

), при прочих равных условиях, может быть назначена большая периодичность ТО

), при прочих равных условиях, может быть назначена большая периодичность ТО  , когда условие безотказности работы КЭ (1.6) будет выполняться. В этой связи одной из главных задач ТЭА является принятие технологических и организационных мер по сокращению вариации наработки на отказ исследуемых КЭ автомобилей: повышение качества ТО и ремонта, обеспечение выполнения ТО с соблюдением строго установленных периодичностей и прочие мероприятия, обеспечивающие относительную однородность технического состояния у автомобилей парка.

, когда условие безотказности работы КЭ (1.6) будет выполняться. В этой связи одной из главных задач ТЭА является принятие технологических и организационных мер по сокращению вариации наработки на отказ исследуемых КЭ автомобилей: повышение качества ТО и ремонта, обеспечение выполнения ТО с соблюдением строго установленных периодичностей и прочие мероприятия, обеспечивающие относительную однородность технического состояния у автомобилей парка. и коэффициента вариации ν

и коэффициента вариации ν

– число интервалов;

– число интервалов;  км) – шаг интервала.

км) – шаг интервала. – число отказов в интервале;

– число отказов в интервале;  – частость;

– частость;  – оценка вероятности отказа;

– оценка вероятности отказа;  – оценка плотности вероятности отказа;

– оценка плотности вероятности отказа;  – оценка вероятности безотказной работы;

– оценка вероятности безотказной работы;  – середина интервала:

– середина интервала: ;

;  ;

;  ;

;  .

. и

и  . Таким образом, опытное распределение выравниваем нормальным законом вида:

. Таким образом, опытное распределение выравниваем нормальным законом вида: ,

,  ,

, – нормированная функция [1].

– нормированная функция [1]. ;

;  ;

;  .

. км.

км.

1 2

1 2

0

0

– допустимое значение параметра технического состояния;

– допустимое значение параметра технического состояния; (например, допустимая остаточная толщина накладки), можно определить среднюю наработку X 3 =

(например, допустимая остаточная толщина накладки), можно определить среднюю наработку X 3 =  , когда в среднем вся совокупность автомобилей по этому параметру достигает значения

, когда в среднем вся совокупность автомобилей по этому параметру достигает значения  . При этом те автомобили, у которых интенсивность изменения параметра технического состояния оказалась выше средней (автомобили 1 и 2), т.е.

. При этом те автомобили, у которых интенсивность изменения параметра технического состояния оказалась выше средней (автомобили 1 и 2), т.е.  , достигают допустимого значения параметра

, достигают допустимого значения параметра  ,

,  ), меньших

), меньших  . Для данных автомобилей, если принять за оптимальную периодичность ТО

. Для данных автомобилей, если принять за оптимальную периодичность ТО  , с вероятностью

, с вероятностью  будет зафиксирован отказ. В связи с этим целесообразно назначать

будет зафиксирован отказ. В связи с этим целесообразно назначать  , при которой вероятность отказа не будет превышать заданной величины риска, например, допустим

, при которой вероятность отказа не будет превышать заданной величины риска, например, допустим  (см. рис. 1.6). При этом максимально допустимая интенсивность изменения параметра технического состояния

(см. рис. 1.6). При этом максимально допустимая интенсивность изменения параметра технического состояния  будет больше средней. Связаны данные величины соотношением:

будет больше средней. Связаны данные величины соотношением: , (1.9)

, (1.9) – коэффициент максимально допустимой интенсивности изменения параметра технического состояния.

– коэффициент максимально допустимой интенсивности изменения параметра технического состояния. . (1.10)

. (1.10) влияют степень риска

влияют степень риска  , вариация распределения

, вариация распределения  и вид закона распределения случайной величины. Для нормального закона, например, коэффициент

и вид закона распределения случайной величины. Для нормального закона, например, коэффициент  , (1.11)

, (1.11) – нормированное отклонение, соответствующее доверительному уровню безотказности.

– нормированное отклонение, соответствующее доверительному уровню безотказности. или

или  , тем большее значение

, тем большее значение  должно быть задано. Это приводит к уменьшению оптимальной периодичности конкретных операций ТО автомобилей.

должно быть задано. Это приводит к уменьшению оптимальной периодичности конкретных операций ТО автомобилей. , при которых

, при которых  , т. е. оптимальная периодичность ТО этих КЭ автомобилей будет в 1.6…2.1 раза ниже средней

, т. е. оптимальная периодичность ТО этих КЭ автомобилей будет в 1.6…2.1 раза ниже средней  .

. определяется с учетом коэффициента повторяемости операции

определяется с учетом коэффициента повторяемости операции  , оперативного времени

, оперативного времени  и долей подготовительно-заключительного времени

и долей подготовительно-заключительного времени  , выделенных отдельно долей времени на обслуживание рабочего места

, выделенных отдельно долей времени на обслуживание рабочего места  и дополнительного времени

и дополнительного времени  :

:

составляет 12%,

составляет 12%,  – 8%). Следует иметь в виду, что определенное хронометражом оперативное время в автопредприятии можно использовать при составлении технической документации и в экономических расчетах при условии предварительной аттестации рабочих

– 8%). Следует иметь в виду, что определенное хронометражом оперативное время в автопредприятии можно использовать при составлении технической документации и в экономических расчетах при условии предварительной аттестации рабочих (см. формулу (1.1)). За величину коэффициента

(см. формулу (1.1)). За величину коэффициента  .

. км, ресурс до первой замены (восстановления)

км, ресурс до первой замены (восстановления)  км, коэффициент полноты восстановления ресурса

км, коэффициент полноты восстановления ресурса  , срок службы автомобиля

, срок службы автомобиля  лет, средняя наработка до отказа

лет, средняя наработка до отказа  км, среднее квадратическое

км, среднее квадратическое км, категория условий эксплуатации – III.

км, категория условий эксплуатации – III. деталь на 100 автомобилей в год.

деталь на 100 автомобилей в год. лет:

лет:  деталей на 100 автомобилей в год.

деталей на 100 автомобилей в год. :

:  деталей на 100 автомобилей в год (расчет коэффициента вариации произведен по формуле

деталей на 100 автомобилей в год (расчет коэффициента вариации произведен по формуле  ).

). деталей на 100 автомобилей в год;

деталей на 100 автомобилей в год; детали на 100 автомобилей в год;

детали на 100 автомобилей в год; деталей на 100 автомобилей в год.

деталей на 100 автомобилей в год.