В сварочной дуге с неплавящимся электродом отсутствует саморегулирование (самовыравнивание) и вследствие этого существует жесткая зависимость тока и напряжения дуги от ее длины. Поэтому изменение длины дуги при сварке неплавящимся электродом будет больше, чем при сварке плавящимся, сказываться на параметрах режима и качестве сварного соединения. Чем больше длина дуги, тем выше проходит ее статическая характеристика (рис. 24). Как следует из рисунка, любое изменение длины дуги приводит к появлению статических ошибок ∆I и ∆U.

Рис. 24. Статические характеристики дуги и внешние характеристики

источника питания: 1 – источник с крутопадающей характеристикой; 2 – со штыковой характеристикой; l – длина дуги

В связи с тем, что при сварке плавящимся электродом используют крутопадающие характеристики источников питания, то относительная ошибка  U больше, чем

U больше, чем  I. Это тем более справедливо при применении источников со штыковой характеристикой (источники типа ВСВУ и др.), где в рабочем диапазоне ток дуги не зависим от напряжения. На основании этого достоверным источником информации о длине дуги при сварке неплавящимся электродом является ее напряжение. Зависимость между напряжением и длиной дуги практически является линейной за исключением малоамперных дуг. Это обстоятельство позволяет реализовать систему АРНД, используя в качестве сигнала обратной связи напряжение дуги.

I. Это тем более справедливо при применении источников со штыковой характеристикой (источники типа ВСВУ и др.), где в рабочем диапазоне ток дуги не зависим от напряжения. На основании этого достоверным источником информации о длине дуги при сварке неплавящимся электродом является ее напряжение. Зависимость между напряжением и длиной дуги практически является линейной за исключением малоамперных дуг. Это обстоятельство позволяет реализовать систему АРНД, используя в качестве сигнала обратной связи напряжение дуги.

Система АРНД представляет собой систему управления электроприводом постоянного тока вертикального перемещения горелки, работающим в режиме непрерывного реверса в зависимости от величины и полярности подводимого к якорю двигателя напряжения. Функциональная схема системы АРНД, входящей в типовую систему блоков автоматического регулирования, представлена на рис. 25.

Рис. 25. Функциональная схема системы АРНД для сварки неплавящимся

электродом

Работа системы АРНД заключается в следующем. После отработки начала цикла сварки блоком реле БР напряжение дуги поступает на вход усилителя У в противофазе заданному напряжению Uз. Выпрямитель VD необходим для случая сварки на переменном токе. При наличии разности  U = Uд – Uз и в зависимости от знака (полярности)

U = Uд – Uз и в зависимости от знака (полярности)  U усиленный сигнал преобразуется одним из двух фазоимпульсных устройств ФИУ и управляет одним из тиристорных выпрямителей УМ1 и УМ2, обеспечивая вращение якоря двигателя в ту или другую сторону. Двигатель через редуктор и винтовой механизм перемещения поднимает или опускает горелку до ликвидации ошибки. Как следует из вышеописанного, закон регулирования интегральный – величине ошибки пропорциональна скорость перемещения горелки – и ошибка регулирования связана лишь с точностью работы различных механических и электромеханических элементов системы (зазоры, люфты, величина напряжения троганья двигателя, трение и т.п.). Таким образом отрабатываются возмущения по напряжению дуги с точностью до десятых долей вольта и длины дуги с точностью до десятых долей миллиметра. Для приведенной схемы зона нечувствительности по напряжению дуги составляет 0,15 В.

U усиленный сигнал преобразуется одним из двух фазоимпульсных устройств ФИУ и управляет одним из тиристорных выпрямителей УМ1 и УМ2, обеспечивая вращение якоря двигателя в ту или другую сторону. Двигатель через редуктор и винтовой механизм перемещения поднимает или опускает горелку до ликвидации ошибки. Как следует из вышеописанного, закон регулирования интегральный – величине ошибки пропорциональна скорость перемещения горелки – и ошибка регулирования связана лишь с точностью работы различных механических и электромеханических элементов системы (зазоры, люфты, величина напряжения троганья двигателя, трение и т.п.). Таким образом отрабатываются возмущения по напряжению дуги с точностью до десятых долей вольта и длины дуги с точностью до десятых долей миллиметра. Для приведенной схемы зона нечувствительности по напряжению дуги составляет 0,15 В.

Практически наиболее часто система АРНД для сварки неплавящимся электродом используется при автоматической сварке кольцевых швов обечаек большого диаметра, где радиальное биение может достигать десятков миллиметров, а также при сварке изделий с неплоской поверхностью, где в течение цикла сварка производится и на спуск, и на подъем под разными углами.

При широко распространенной импульсной сварке неплавящимся электродом в системе АРНД используется специальный регулятор импульсной дуги РИД. Необходимость такого регулятора объясняется следующим. При сварке неплавящимся электродом импульсной дугой длительность импульса и паузы близки и составляют десятые доли секунды, а токи импульса и паузы существенно различны. Для получения качественного соединения необходимо, чтобы длина (напряжение) дуги поддерживалась в соответствии с режимом импульса и не изменялась бы в паузе. Блок РИД обеспечивает работу системы АРНД только в импульсе и может работать с источниками питания дуги неплавящимся электродом типа ВСВУ или ИСВУ. Структурная схема РИД представлена на рис. 26.

Рис. 26. Структурная схема и лицевая панель блока регулирования напряжения импульсной дуги РИД

Работа системы АРНД с РИД не исключает и сварку непрерывной дугой. Переключателем S2 устанавливается род работы: стационарная дуга или импульсная. В зависимости от рода тока сварки выключатель SI ставят в соответствующее положение. Напряжение со сварочной дуги через SI подается на фильтр ФI, если ток постоянный, а при переменном напряжение предварительно выпрямляется. Отфильтрованное напряжение постоянного тока модулируется переменным частотой 3 кГц и выпрямляется. Таким образом далее подается сигнал в виде строго постоянного напряжения без пульсаций пропорционального напряжению дуги. При сварке импульсной дугой это напряжение подается далее через электронный ключ ЭКI только в периоды следования импульса с задержкой на время  , которое позволяет получить на выходе ЭКI напряжение

, которое позволяет получить на выходе ЭКI напряжение  с вершиной маломеняющейся во времени (плоское, практически постоянное значение, так как за время

с вершиной маломеняющейся во времени (плоское, практически постоянное значение, так как за время  переходной процесс, связанный с изменением тока от тока паузы к току импульса закончится). Таким образом на элемент сравнения схемы выдается напряжение пропорциональное длине дуги с минимальной погрешностью. Заданное напряжение

переходной процесс, связанный с изменением тока от тока паузы к току импульса закончится). Таким образом на элемент сравнения схемы выдается напряжение пропорциональное длине дуги с минимальной погрешностью. Заданное напряжение  подается на элемент сравнения через ключ ЭК2. При сварке стационарной дугой ключи ЭКI и ЭК2 отключаются S2. Управление ключами осуществляется от триггерного блока источника питания через элемент задержки, обеспечивающий

подается на элемент сравнения через ключ ЭК2. При сварке стационарной дугой ключи ЭКI и ЭК2 отключаются S2. Управление ключами осуществляется от триггерного блока источника питания через элемент задержки, обеспечивающий  . После сравнения полученный сигнал еще раз фильтруется (Ф2) и поступает через согласующий каскад на типовой усилитель УПТР-3 электропривода вертикального перемещения горелки. Работа с блоком РИД происходит без автоколебаний и имеет зону нечувствительности 0,04 В против 0,I5 В у блока АРНД обычных систем, для которых характерны автоколебания при вертикальном перемещении сварочной горелки.

. После сравнения полученный сигнал еще раз фильтруется (Ф2) и поступает через согласующий каскад на типовой усилитель УПТР-3 электропривода вертикального перемещения горелки. Работа с блоком РИД происходит без автоколебаний и имеет зону нечувствительности 0,04 В против 0,I5 В у блока АРНД обычных систем, для которых характерны автоколебания при вертикальном перемещении сварочной горелки.

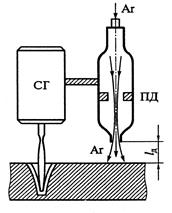

При сварке на малых токах линейная зависимость напряжения от длины дуги нарушается. В этом случае применяют регуляторы длины дуги, где в качестве датчиков используют пневматические (рис. 27, 28) или фотоэлектрические устройства.

Точность работы систем с пневмодатчиками ± 0,2…0,3 мм. К недостаткам их относится и малое быстродействие в сравнении с электрическими. В пневматических датчиках рабочая среда – защитный газ для сварки аргон.

Датчик типа сопло-заслонка (рис. 28, а) обеспечивает измерение x до десятых долей миллиметра, а струйный (рис. 28, б) – до 6 мм.

Специальные фотоэлектрические датчики воспринимают спектр излучения дуги с выделением красных и инфракрасных линий аргона.

Рис. 27. Пневматические датчик длины дуги (ПД)

Рис. 28. Схемы пневматических датчиков: типа сопло-заслонка (а), струйного (б)

В системе автоматического регулирования в этом случае необходим блок компенсации изменения сигнала при изменении интенсивности излучения дуги при регулировании сварочного тока. Возможная точность стабилизации длины дуги с помощью САР со спектральным датчиком ± 0,1 мм.

Системы автоматического регулирования вылета электрода (АРВ)

При сварке плавящимся электродом с постоянной подачей изменение вылета электрода приводит к изменению сварочного тока, отклонению глубины провара и соотношения долей основного и электродного металла в сварном соединении. С уменьшением вылета при постоянной скорости подачи электрода линия устойчивых режимов работы смещается в сторону больших токов, рис. 29.

Рис. 29. Влияние вылета на режим сварки: 1 – внешняя характеристика

источника питания; 2 и 3 – линии устойчивой работы при различных вылетах

Построение таких систем мало отличается от систем АРНД для сварки неплавящимся электродом. Так в схеме на рис. 25 необходимо измерение напряжения дуги заменить на измерение тока со стандартного шунта с последующим усилением до соответствующего уровня. Такая система может успешно эксплуатироваться при сварке в защитных газах при условии строгого постоянства скорости подачи электродной проволоки и применении стабилизированного источника питания.

Частое изменение вылета происходит при полуавтоматической сварке в среде защитных газов. В этом случае постоянство сварочного тока достигается путем изменения скорости подачи электродной при постоянстве напряжения источника питания. Для этих целей в типовую схему стабилизации частоты вращения двигателя подачи проволоки дополнительно в цепь обратной связи с тахогенератором вводится сигнал по току с шунта в сварочной цепи, рис. 30.

Схема управления полуавтомата может запитываться от источника питания ИП или от дополнительного трансформатора Т и выпрямителя V1. Переключение вида питания производится переключателем S2. Управление напряжением якоря электродвигателя М через транзистор VT осуществляется суммирующим усилителем DA, на вход которого подается заданное напряжение с R1 (вход 2), импульсный сигнал для преобразования постоянного напряжения в импульсное (разгрузка транзистора, вход 3) и сигнал обратной связи с тахогенератора G. Дополнительно сюда же вводится сигнал с шунта RS.

Рис. 30. Электрическая схема универсального полуавтомата для сварки в СО2 и порошковыми проволоками конструкции ИЭС им. Е.О. Патона

Настройка обратной связи производится потенциометром R10. Включение схемы при сварке осуществляется кнопкой S1, которая подключает через реле К1 контактор К2 и клапан газа К3. После этого включается двигатель М. Введение дополнительной обратной связи практически исключает появление дефектов при колебаниях руки сварщика.

U больше, чем

U больше, чем  I. Это тем более справедливо при применении источников со штыковой характеристикой (источники типа ВСВУ и др.), где в рабочем диапазоне ток дуги не зависим от напряжения. На основании этого достоверным источником информации о длине дуги при сварке неплавящимся электродом является ее напряжение. Зависимость между напряжением и длиной дуги практически является линейной за исключением малоамперных дуг. Это обстоятельство позволяет реализовать систему АРНД, используя в качестве сигнала обратной связи напряжение дуги.

I. Это тем более справедливо при применении источников со штыковой характеристикой (источники типа ВСВУ и др.), где в рабочем диапазоне ток дуги не зависим от напряжения. На основании этого достоверным источником информации о длине дуги при сварке неплавящимся электродом является ее напряжение. Зависимость между напряжением и длиной дуги практически является линейной за исключением малоамперных дуг. Это обстоятельство позволяет реализовать систему АРНД, используя в качестве сигнала обратной связи напряжение дуги.

U = Uд – Uз и в зависимости от знака (полярности)

U = Uд – Uз и в зависимости от знака (полярности)

, которое позволяет получить на выходе ЭКI напряжение

, которое позволяет получить на выходе ЭКI напряжение  с вершиной маломеняющейся во времени (плоское, практически постоянное значение, так как за время

с вершиной маломеняющейся во времени (плоское, практически постоянное значение, так как за время  переходной процесс, связанный с изменением тока от тока паузы к току импульса закончится). Таким образом на элемент сравнения схемы выдается напряжение пропорциональное длине дуги с минимальной погрешностью. Заданное напряжение

переходной процесс, связанный с изменением тока от тока паузы к току импульса закончится). Таким образом на элемент сравнения схемы выдается напряжение пропорциональное длине дуги с минимальной погрешностью. Заданное напряжение  подается на элемент сравнения через ключ ЭК2. При сварке стационарной дугой ключи ЭКI и ЭК2 отключаются S2. Управление ключами осуществляется от триггерного блока источника питания через элемент задержки, обеспечивающий

подается на элемент сравнения через ключ ЭК2. При сварке стационарной дугой ключи ЭКI и ЭК2 отключаются S2. Управление ключами осуществляется от триггерного блока источника питания через элемент задержки, обеспечивающий  . После сравнения полученный сигнал еще раз фильтруется (Ф2) и поступает через согласующий каскад на типовой усилитель УПТР-3 электропривода вертикального перемещения горелки. Работа с блоком РИД происходит без автоколебаний и имеет зону нечувствительности 0,04 В против 0,I5 В у блока АРНД обычных систем, для которых характерны автоколебания при вертикальном перемещении сварочной горелки.

. После сравнения полученный сигнал еще раз фильтруется (Ф2) и поступает через согласующий каскад на типовой усилитель УПТР-3 электропривода вертикального перемещения горелки. Работа с блоком РИД происходит без автоколебаний и имеет зону нечувствительности 0,04 В против 0,I5 В у блока АРНД обычных систем, для которых характерны автоколебания при вертикальном перемещении сварочной горелки.