Тема: Расчет маслосистем

Цель работы: Ознакомить обучающихся с технологией расчета маслосистем

Порядок проведения работы:

1.Ознакомиться с теоретической частью

2. Зарисовать схемы короткозамкнутой и замкнутой маслосистем

3. В каких случаях применяют вентиляторы обдува в маслосистемах?

4. Заполните таблицу 1 «Элементы маслосистемы»

| Элемент маслосистемы

| Устройство и назначение

|

5. Ответить письменно на контрольные вопросы:

1. Необходимость установки смазочной маслосистемы.

2. Охарактеризуйте системы циркуляции масла и их типы.

3. Из чего состоит система магистральных насосных агрегатов?

. Теоретическая часть

Масляная система должна обеспечить надежную подачу масла в двигатель и его откачку с допустимыми давлениями и температурами в ожидаемых условиях эксплуатации.

Каждый двигатель силовой установки должен иметь самостоятельную масляную систему с отдельным баком.

Система должна исключать переполнение двигателя маслом.

Система и ее агрегаты должны исключать образование воздушных пробок.

Должна обеспечиваться надежная очистка масла от механических примесей и максимальный отвод от него газов. Масла применяемых сортов не должны образовывать в баках, радиаторах и других элементах системы осадков, способных нарушать нормальную работу системы.

В системе должны применяться уплотнительные материалы, работоспособные при максимально возможных температурах.

Должны обеспечиваться хороший подход к отдельным агрегатам и узлам. Вся система в целом должна обладать эксплуатационной технологичностью.

Масляная система должна быть достаточно прочной, вибростойкой, герметичной и безопасной в пожарном отношении.

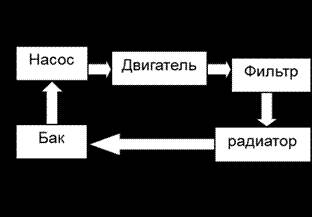

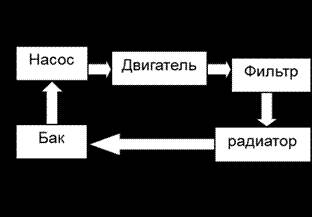

Система циркуляции масла может быть двух видов: короткозамкнутая и замкнутая.

В замкнутых системах циркуляция масла происходит через бак, после прокачки через потребители оно поступает в бак с последующим возвратом в двигатель. В короткозамкнутых системах основное количество масла циркулирует через двигатель, минуя бак, из которого происходит восполнение циркуляционного контура с помощью специального подкачивающего маслонасоса (насоса подпитки).

Схема замкнутой системы

Благодаря более короткому циркуляционному контуру, в короткозамкнутых системах прогрев масла в начале работы происходит быстрее, чем в замкнутых, что особенно важно для маслосистем большой емкости. Однако по сравнению с замкнутыми системами короткозамкнутые сложнее и имеют больший вес. В зависимости от избыточного давления в системе различают маслосистемы открытого и закрытого типов. В открытых системах масляные полости двигателя и воздушную полость бака, объединенные системой суфлирования, сообщают с атмосферой, а в закрытых указанные полости наддувают, поддерживая в них постоянное избыточное над атмосферным давление небольшой величины с целью увеличения высотности системы, достигаемой снижением интенсивности кавитации масла на входе в нагнетающий и откачивающие насосы.

Например, в насосных агрегатах система маслоснабжения предназначена для принудительной смазки и охлаждения подшипников скольжения и качения магистральных насосных агрегатов. В качестве смазки подшипников применяется турбинное масло марки ТП -22 (л).

Система смазки магистральных насосных агрегатов состоит из рабочего и резервного масляных насосов, маслопроводов, оборудованных фильтрами очистки масла, рабочего и резервного маслобаков, аккумулирующего маслобака, маслоохладителей и запорной арматуры.

Масло из основного маслобака забирается работающим маслонасосом шестеренчатого типа проходит через маслофильтр, подается на маслоохладители, откуда поступает на смазку подшипников магистральных агрегатов и на заполнение аккумулирующего маслобака. В случае отключения маслонасосов, масло под действием гидростатического давления из аккумулирующего маслобака подается на смазку подшипников МА, обеспечивая выбег насосного агрегата в течение 10 минут.

Температура масла в общем коллекторе перед поступлением на магистральные насосные агрегаты должна находиться в интервале от +20 С до +70 С, при превышении температуры масла на выходе из маслоохладителя более +70 С, автоматически включаются дополнительные вентиляторы обдува. При низкой температуре масла допускается работа маслосистемы, минуя маслоохладители.

В систему маслоснабжения входят следующие элементы:

– насос шестерёнчатый с электродвигателем;

– бак масляный – представляет собой ёмкость сварной конструкции. На крышке бака имеется воздушник для вентиляции внутренней полости и жезл для визуального замера уровня масла в баке. Внутри бака имеются три перегородки для уменьшения пенообразования. Дно бака имеет уклон в одну сторону для улучшения условий опорожнения и очистки. Ко дну бака приварены лапы крепления к фундаменту и крюки для подъёма;

– маслоохладитель АВОМ – состоит из двух секций. Каждая секция представляет собой горизонтальный пучок труб с наружными ребрами охлаждения и вентилятора;

– фильтр масляный двойной состоит из двух патронов, корпус имеет патрубки подвода и отвода масла и лапы для крепления. Патрон фильтрующий состоит из 44 сетчатых секций. Патроны вставляются в корпус и фиксируются в осевом направлении. При работе маслоустановки в действии находится один фильтр, второй в резерве;

– бак аккумулирующий – предназначен для подачи масла к подшипникам насосного агрегата во время его выбега при отключении шестеренчатого насоса.

Маслоустановка выполнена со 100 процентным резервом. Масло подаётся из маслобака маслонасосом в фильтр и через маслоохладитель поступает по маслопроводу на смазку подшипников насосного агрегата. После прохождения через подшипники насосных агрегатов масло по сливному трубопроводу сливается в маслобак. В случае отключения шестеренчатого маслонасоса масло под действием гидростатического давления из аккумулирующего бака подаётся на смазку подшипников насосных агрегатов. При расчете трубопроводов маслосистем предварительно задаются параметрами трубопроводов (условным диаметром и толщиной стенки) и принимают марку стали с соответствующим ей пределом текучести [σ], МПа. Далее проводят проверку трубопровода на прочность.

По рассчитанному значению необходимой площади живого сечения калорифера принимают тип калориферов и их количество.

Затем выполняют проверку условия нормальной работы системы:

– определение режима течения масла в калорифере;

– условие теплового баланса.

Для выбора вентилятора определяют необходимую производительность по воздуху. Высота расположения аккумулирующего бака рассчитывается исходя из давления и напора, необходимого для обеспечения работы магистральных насосов во время выбега.

Рис.1 Подводящие трубопроводы, идущие от общего маслопровода к подшипникам магистрального насоса

1 – участок 1 с задвижкой и тройником; 2 – участок 2 с тройником; 3 – участок 3 с поворотом; 4 – участок 4; 5 – участок 5 с поворотом; 6 – общий подводящий трубопровод; 7 – общий отводящий трубопровод; 8 – отводящие трубопроводы, идущие от магистрального насоса к общему отводящему трубопроводу; 9 – насос магистральный

ПРАКТИЧЕСКАЯ РАБОТА № 20

Петлевые системы

Приведенная на рисунке 5.5 схема централизованной системы пластичной смазки петлевого типа состоит из оборудования, аппаратуры, контрольно-измерительных приборов и трубопроводов (магистрали I и II — основные линии подачи смазки, магистрали Iа и IIа — обратные линии для переключения распределителя и возврата смазки в резервуар при достижении в системе максимального рабочего давления):

1.Двухлинейная смазочная станция, включая плунжерный насос; 2.Резервуар; 3.Заправочный клапан; 4. Заправочный насос;

5. Электродвигатель; 6. Конечный выключатель; 7. Реверсивный золотниковый распределитель с гидравлическим управлением;

8. Сетчатый фильтр; 9. Самопишущий манометр — для контроля работы смазочной системы; 10. Отводы; 11.Питатели; 12. Трубопроводы от питателей к смазываемым точкам; 13. Питатели, подключенные к продолжению магистральных трубопроводов за участком соединения с возвратными магистралями Iа и IIа; 14. Золотник линейного распределителя с электрическим управлением, сблокированный с прибором управления — для переключения мазевого потока в отводах; 15. Питатели для узлов с увеличенным периодом между поступлениями смазки; 16.Пароподводящая магистраль — для обогрева мазепроводов (смазочная система работает удовлетворительно только при температуре не ниже 15 °С); 17. Питатели, обслуживающие смазываемые точки независимо от автомата; 18.Четырёхходовой кран; 19. Командный прибор (прибор управления) — включение станции через определенные промежутки времени.

Недостатком петлевых систем является большая протяжённость магистральных трубопроводов из-за наличия обратных линий. Преимуществом можно считать более лёгкую наладку станции благодаря отсутствию конечного выключателя в конце магистрали и большую надёжность её работы.

Рисунок 5.6 — Конечная система централизованной смазки

Конечные системы

Системы конечного типа применяют для смазки оборудования, расположенного линейно на участках большой протяжённости, что характерно для металлургического оборудования. В конечных системах более простая разводка труб главной магистрали, так как не требуется вводить обратные линии, необходимые при петлевой системе Конечные системы пластичной смазки отличаются устройством распределителя и наличием клапана давления, а также электрическими схемами и электрооборудованием (рисунок 5.6):

1. Смазочная станция; 2. Резервуар; 3. Заправочный насос; 4. Заправочный клапан; 5. Электродвигатель и плунжерный насос; 6. Командный прибор, включающий станцию через заданные интервалы времени; 7. Самопишущий манометр; 8. Сигнальная лампа; 9. Сирена — включается при слишком длительной работе или несвоевременном пуске станции; 10. Клапан давления, соединённый с конечным выключателем, установлен в конце наиболее длинного ответвления магистрали; 11. Питатели; 12.Магистральные трубопроводы; 13. Трубопроводы, подающие смазки к узлам трения;

14. Распределитель с электрическим управлением; 15.Сетчатые фильтры;

16. Электромагниты распределителя; 17. Линейные распределители с электрическим управлением — для периодического отключения от системы группы точек, которые не требуют подачи смазки при каждом цикле работы станции.

. Эксплуатация централизованных систем густой смазки

Необходимо исключить возможность попадания в систему грязи, песка, воды, воздуха.

Используемая смазка должна быть однотипной, однородной — без комков и посторонних включений.

Запрещается заполнять резервуар ручной станции через верх со снятой крышкой.

Исключить утечки смазки через питатели и трубопроводы.

При замене труб новая труба должна быть протравлена или обработана пескоструйной машиной, промыта и наполнена смазкой.

Запорные приспособления, установленные на маслопроводе возле станций, должны быть открыты при работе.

.Необходимо соблюдать сроки заполнения резервуара смазкой, не допускать их опорожнение.

Один раз в сутки менять диаграмму на самопишущем манометре. Результаты предыдущих суток необходимо проанализировать.

Не допускать возможности попадания смазки в механизм самопишущего манометра.

Регулярно проверять показания манометров на контрольных точках.

Один раз в смену проверять работу питателя.

Преимущества применения централизованной системы смазки:

Точность. Системы автоматической смазки позволяют подавать смазочные материалы точно тогда, когда это нужно. Система впрыскивает столько смазочного материала, сколько необходимо, чтобы оптимизировать работу узла. Как бы мы не оценивали работу человеческого глаза, далеко не всегда удается с такой же точностью отмерить количество смазки вручную.

Экономия смазочных материалов. За счет того, что исключен человеческий фактор, система автоматической смазки эффективнее подает масло, чем это делает человек. Важным моментом является и то, что подача смазочных материалов осуществляется в момент работы агрегата, то есть на разогретые до рабочей температуры детали. Масло равномерно покрывает поверхность детали. Система автоматической смазки значительно эффективнее так же там, где просто физически смазать узлы и механизмы затруднительно или нереально без разборки агрегата.

Экономия времени. Эффективность работы персонала возрастает, поскольку система автоматической смазки не требует особого внимания и технического вмешательства человека, чего не скажешь при ручной смазке. Таким образом, возрастает продуктивность не только рабочих, но и техники. Особенно это важно на производствах, где любая остановка линии грозит немалыми экономическими потерями.

Экономия амортизационного фонда. Централизованные системы смазки позволяют значительно увеличивать срок службы механизмов и отдельных узлов производственной линии. Один раз направив инвестиции на покупку современной системы автоматической смазки, предприятие экономит значительные средства на частом обновлении изношенных узлов. Стоит только провести экономически-производственные расчеты, чтобы понять – системы централизованной смазки заслуженно нашли огромную мировую популярность среди собственников самого разного бизнеса.

ПРАКТИЧЕСКАЯ РАБОТА № 22

Теоретическая часть

В каждой инструкции по эксплуатации машины имеется карта смазки, включающая схему машины.

На схеме указываются смазываемые точки и их номера; в карте приводятся номера смазываемых точек, наименование механизма или детали, подлежащих смазке, способ смазки, режим и количество смазки в смену на каждую смазываемую деталь, наименование смазки и расход ее в течение года.

При эксплуатации машины следует строго придерживаться указаний, содержащихся в карте смазки. Несвоевременная смазка приводит к быстрому износу машины и повышенному расходу энергии. Обильная смазка так же вредна, как и недостаточная.

Новую машину следует смазывать обильнее, чем бывшую в работе. Так, например, масленки, заправляемые обычно один раз в сутки, в первые 10—15 дней следует заправлять два раза в смену.

Спустя 10—15 дней следует перейти на обычный режим смазки, указанный в карте смазки.

ПРАКТИЧЕСКАЯ РАБОТА № 23

Теоретическая часть

. Эффективность эксплуатации машин и механизмов во многом определяется совершенством методов технического обслуживания и ремонта.

Традиционный планово-предупредительный метод обслуживания и ремонта не гарантирует безаварийную работу оборудования в межремонтный период и зачастую предполагает ремонт фактически исправного оборудования, что ведет к излишнему росту эксплуатационных затрат. Существенного снижения затрат на поддержание работоспособности оборудования фондоемких предприятий можно добиться за счет перехода на обслуживание и ремонт оборудования по фактическому состоянию. В условиях интенсификации производства и эксплуатации машинного оборудования задачей исключительной важности является разработка эффективных средств

оперативного контроля параметров технического состояния оборудования на всех этапах его жизненного цикла, начиная с этапов проектирования и изготовления и заканчивая этапами эксплуатации и ремонта. Использование современной микропроцессорной техники совместно с новыми методами обработки измерительной информации позволяют обеспечить комплексную оценку технического состояния машинного оборудования в рабочих условиях без его демонтажа. При этом на передний план выдвигаются именно методы вибрационного контроля и диагностики. Актуальность этих методов обусловлена наибольшей чувствительностью к изменению колебательных свойств объекта диагностирования под воздействием возникших неисправностей.

Основным видом технического обслуживания машин и механизмов, применяющимся в промышленности в настоящее время, является планово-предупредительный технический ремонт по назначенному ресурсу, а не по текущему состоянию оборудования. Система планово-предупредительного ремонта (ППР) и техническое обслуживание (ТО) машинного оборудования заключается в том, что полная или частичная разборка оборудования с целью профилактического осмотра, технического обслуживания, планово-предупредительного или капитального ремонта производится независимо от его фактического технического состояния через заранее определенные интервалы времени. Время назначенного ресурса зависит от времени жизни наиболее подверженных износу компонентов, таких как, к примеру, подшипниковые узлы. Процедура ППР существенно уменьшает вероятность аварии, но не предохраняет механизм от неожиданных повреждений в межремонтный период, а переборки только ускоряют износ узлов. Кроме того, необоснованные переборки вносят новые непредвиденные дефекты: перекосы осей, повышенные или заниженные зазоры, загрязнение и прочие технологические дефекты, сокращающие срок жизни машины, что требует проведения дополнительных ремонтных работ и, соответственно, дополнительных затрат.

Экономически более выгодна стратегия проведения ремонтных работ не через заранее запланированные интервалы времени, а по мере необходимости, в соответствии с фактическим техническим состоянием оборудования. Для реализации возможности обслуживания машин по их состоянию необходимо иметь оперативную информацию о его изменении по времени наработки.

Одним из путей получения такой информации является организация непрерывного контроля изменений (тренда) представительных параметров технического состояния, характеризующих изменения развития эксплуатационных повреждений с наработкой механизма с тем, чтобы указать время, когда скорость потери работоспособности достигнет критической отметки эксплуатации.

. Одной из первостепенных проблем в различных отраслях промышленности стала проблема перехода от эксплуатации по заранее назначенному ресурсу к эксплуатации и техническому обслуживанию по данным систематического контроля вибрационного состояния и результатам диагностирования без демонтажа оборудования. Эта технология призвана устранить неожиданные поломки, обеспечить надежную работу механизмов и экономию средств за счет сокращения простоев и ненужного демонтажа оборудования. Чаще всего ее реализуют по результатам непрерывного или периодического контроля вибрации (вибромониторинга) и результатам диагностирования возникших неисправностей.

Система контроля предназначена для решения комплекса задач по мониторингу различного промышленного оборудования в реальном масштабе времени.

Контроль технического состояния агрегатов предполагается осуществлять при помощи установленных на них беспроводных сенсорных устройств (например, датчиков вибрации). Такие датчики при обнаружении увеличения вибраций выше установленного порога, немедленно передают информацию о событии во внешнюю систему. При этом происходит запись информации о событии в собственную память сенсорного устройства для дублирования передачи в случае необходимости.

Применение технологии беспроводных сенсорных сетей позволяет организовать непрерывный контроль состояния различных объектов, контроль их местоположения, контроль любых действий над объектами. Все действия над объектами хранения могут быть автоматически зафиксированы на пульте управления, сопровождаться светозвуковой сигнализацией.

В частности, можно отметить следующие применения:

- контроль протечек воды — установка датчиков протечек воды;

- контроль доступа и технического состояния оборудования;

- своевременное выявление проблемных агрегатов по возрастанию вибрации и/или температуры;

- мониторинг и регистрация периодичности технического обслуживания агрегатов;

- мониторинг и регистрация использования передвижных технических средств.

- управление освещением и инженерным оборудованием;

- контроль температуры, давления, дискретных параметров.

Система контроля предназначена для осуществления непрерывного мониторинга за работой технологического оборудования. При этом реализуются следующие функции:

- контроль состояния и диагностика производственного оборудования в режиме реального времени и сбор диагностических сообщений;

- контроль возникновения простоев;

- отслеживание статуса работы оборудования и автоматизация уведомлений персонала о состоянии оборудования;

- анализ предаварийных состояний оборудования по данным диагностики, инспекционного контроля и косвенным признакам;

- учет времени работы оборудования (наработка) (с начала эксплуатации или после капитального ремонта);

- учет количества пусков (рабочих циклов) (с начала эксплуатации или после капитального ремонта);

- фиксация и информирование о достижение предельных значений электрических, температурных параметров, линейных перемещений, уровней, параметров давления, перепада давления, вибраций, выработки основного функционального ресурса;

- учет возникновения сигналов блокировки;

- учет времени работы на предельных значениях критических параметров (мощности, производительности);

- анализ скорости изменения параметра;

- учет и анализ простоев;

- выдача отчетов по состоянию оборудования для планирования и формирования графика ремонтов;

- учет наработки оборудования;

- расчет ключевых показателей эффективности;

- расчет показателей эффективности работы оборудования;

- интеграция со специализированными системами вибрационной диагностики оборудования;

Подсистема вибрационного мониторинга и диагностики производства предназначена для оценки, контроля и прогнозирования технического состояния промышленного оборудования в процессе его эксплуатации. Применяется для технической диагностики компрессоров (в том числе и поршневых), электроприводного насосно-компрессорного оборудования предприятий, объектов топливно-энергетического комплекса. Подсистема проектируется для конкретного промышленного агрегата с учетом нормативных и отраслевых требований к автоматизированным системам, действующих в данной отрасли промышленности.

К основным назначениям подсистемы относятся:

- оперативный контроль за техническим состоянием производственного оборудования по набору нормативных параметров;

- регистрация неисправностей производственного оборудования и выявление причин их возникновения;

- определение возможных изменений технического состояния производственного оборудования;

- хранение архивных данных, сбор статистики и их анализ данных для принятия решений о дальнейшей эксплуатации оборудования.

ПРАКТИЧЕСКАЯ РАБОТА № 24

Теоретическая часть

К числу основных ремонтных нормативов, необходимых для планирования и выполнения ремонта оборудования, относятся периодичность проведения, продолжительность простоя и трудоемкость выполнения ремонта.

Периодичность ремонта

Периодичность ремонта – это интервал наработки оборудования в часах между окончанием данного вида обслуживания (ремонта) и началом последующего такого же ремонта или другого профилактического воздействия большей (меньшей) сложности.

Наработка оборудования измеряется количеством отработанных часов (машино-часов). Учет работы в часах на предприятии ведется только по основному оборудованию.

Периодичность остановок оборудования на ТО, текущий и капитальный ремонты принята на основе показателей надежности оборудования и определяется сроками службы и техническим состоянием агрегатов, узлов и деталей соответствующего оборудования.

Периодичность капитального ремонта определяет длительность ремонтного цикла оборудования, в течение которого выполняются в определенной последовательности все установленные виды ремонта. Началом отсчета ремонтного цикла может быть начало эксплуатации оборудования.

Периодичность остановок оборудования на текущий и капитальный ремонты принята в машино-часах работы и увязана с календарным планированием (месяц, год). При непрерывной трехсменной работе максимальная наработка оборудования в месяц составляет 720 ч, в год – 8640 ч. В условиях односменной работы к нормам периодичности применяется коэффициент 0,6, а для двухсменной работы – 0,8.

Продолжительность ремонта

Продолжительность ремонта – это регламентированный интервал времени (в часах) от момента вывода оборудования из эксплуатации для проведения планового ремонта до момента его ввода в эксплуатацию в нормальном режиме.

Продолжительность простоя оборудования в ремонте включает в себя время на подготовку оборудования к ремонту, проведение ремонта, пуск и опробование оборудования.

Продолжительность ремонта рассчитывается исходя из максимально возможного количества ремонтников, одновременно задействованных на ремонте единицы оборудования.

Началом ремонта оборудования считается время прекращения производственного процесса или вывода оборудования в ремонт из резерва по разрешению руководства механической службы предприятия.

Окончанием ремонта считается включение оборудования под нагрузку для нормальной эксплуатации (или вывода его в резерв).

Испытания под нагрузкой в продолжительность ремонта не входят, если в процессе испытаний отремонтированное оборудование работало нормально.

При модернизации оборудования продолжительность выполнения капитального ремонта увеличивается на время, необходимое для выполнения объема работ по модернизации.

На предприятиях, где фактическая продолжительность ремонта меньше, чем предусмотрено нормативами, ремонтные работы должны планироваться по достигнутым показателям. При этом не должно допускаться снижение качества ремонта или выполнение ремонтных работ в неполном объеме.

При ремонте технологического комплекса продолжительность ремонта устанавливается по наиболее сложному оборудованию, имеющему максимальную продолжительность ремонта. Если ремонт технологического комплекса не вызывает ограничения по времени и не снижает надежности оборудования, то продолжительность его ремонта может быть установлена исходя из условия наиболее рациональной загрузки ремонтного персонала

Основой регламентации ремонтных работ является нормативная база типовой системы, которая предусматривает следующие основные нормативы:

-структуру и продолжительность ремонтных циклов оборудования;

-продолжительность межремонтных периодов;

-структуру и продолжительность цикла технического обслуживания;

-ремонтосложность;

-нормы трудоемкости, расхода материалов, простоя в ремонте и др.

Ремонтный цикл (Цр) — повторяющаяся совокупность различных видов планового ремонта, выполняемая через установленное для каждого вида оборудования число часов оперативного времени работы, называемое межремонтными циклами

Расчет длительности межремонтного цикла для легких и средних металлорежущих станков осуществляется по формуле:

24 000 – нормативный ремонтный цикл, станко-часы.

Вп – коэффициент, который учитывает тип производства (для массового и крупносерийного производства он равняется 1,0, для серийного - 1,3, мелкосерийного и единичного -1,5).

Вм – коэффициент, который учитывает обрабатываемый материал (при обработке конструкционных сталей он равняется 1,0, для чугуна и бронзы – 0,8, для высокопрочных сталей – 0,7).

Ву – коэффициент, который учитывает условия эксплуатации оборудования (при нормальных условиях механических цехов он равняется 1,0, в запыленных и с повышенной влажностью – 0,7).Вс – коэффициент, который отображает группу станков (для легких и средних станков он равняется 1,0). Определение длительности межремонтного периода

Продолжительность ремонтного цикла (Тпр) — число часов оперативного времени работы оборудования, на протяжении которого проводятся все ремонты, входящие в его состав, т.е. период времени работы оборудования между двумя капитальными ремонтами.

Структура ремонтного цикла (Сцр) определяет перечень и чередование плановых ремонтов внутри цикла.

Например, для легких и средних металлорежущих станков (до 10 т) структура имеет вид КР-ТР-ТР-СР-ТР-ТР-КР, где КР — капитальный ремонт, CP — средний ремонт, TP — текущий ремонт.

Продолжительность межремонтного периода (Тмр) — время oперативной работы оборудования между последовательно выполняемыми плановыми ремонтами — определяется делением продолжительности ремонтного цикла Тцр на количество ремонтов в нем плюс единица:

Трудоемкость ремонта

Трудоемкость ремонта – это трудозатраты на проведение одного вида ремонта, выраженные в человеко-часах.

Нормативы трудоемкости даны на полный перечень ремонтных работ, включая подготовительно-заключительные работы, непосредственно связанные с проведением ремонта. Они установлены как максимальные величины и предназначены для ориентировочного расчета объема ремонтных работ и необходимого количества ремонтников. Нормативные значения трудоемкости приняты исходя из следующих организационно-технических условий проведения ремонта: - в период, предшествующий остановке оборудования на ремонт, производится максимально возможный объем подготовительных работ;

- при текущем и капитальном ремонтах широко практикуется замена неисправных агрегатов, узлов и изношенных деталей на исправные вместо их восстановления непосредственно на оборудовании;

- максимально используются грузоподъемные и транспортирующие средства, специализированный инструмент и другие средства механизации тяжелых и трудоемких работ.

Нормативная трудоемкость учитывает труд слесарей, станочников, монтажников, электрогазосварщиков, газорезчиков и ремонтников других специальностей, а также другого ремонтного персонала, привлекаемого для проведения ремонтных работ.

Нормативная трудоемкость охватывает следующие работы и операции:

- подготовительные операции, непосредственно связанные с проведением ремонта оборудования, в том числе выполнение мероприятий, предусмотренных правилами промышленной и пожарной безопасности;

- виды ремонтных работ со строповкой, перемещением агрегатов, узлов и деталей в пределах помещения, где выполняется ремонт;

- разборку (и сборку) оборудования на агрегаты, узлы и детали с последующей дефектовкой;

- замену неисправных агрегатов, узлов и изношенных деталей;

- разборку (и сборку) отдельных агрегатов и узлов с заменой деталей и выполнением необходимых ремонтных операций;

- станочные работы;

- разборочно-сборочные, обмуровочные, теплоизоляционные, пропиточные, сварочные, слесарно-пригоночные и другие слесарные работы;

- заключительные операции.

Нормативами трудоемкости учтено также время на регламентированный отдых и личные надобности ремонтного персонала в период выполнения ремонта.

Расчет численности работников, необходимых для ремонтных работ (Рсл) и межремонтного обслуживания (Р'сл), производится по видам работ:

Т сл рем – трудоемкость слесарных работ для выполнения ремонтных работ

Т сл рем – трудоемкость слесарных работ для выполнения ремонтных работ

Т сл об – трудоемкость слесарных работ для межремонтного обслуживания.

Кв –коэффициент выполнения норм времени.

По аналогии проводится расчет численности межремонтного и ремонтного персонала по станковым и другим видам работ.

Продолжительность цикла технического обслуживания (Тцо) равна межремонтному периоду, так как оно выполняется между двумя смежными плановыми ремонтами, т.е. в течение межремонтного периода.

Трудоемкость работ при текущем и среднем ремонтах определяется коэффициентом отношения их к объему работ капитального ремонта: для механической части TP = 0,12КР и CP = 0,18КР.

Задачи:

| № вар.

| Условие задачи

|

| 1

| Определить максимальную наработку оборудования в месяц при работе в одну смену и трудоемкость текущего ремонта, если объем капитального ремонта составляет 250 чел.часов.

|

| 5

| Определить максимальную наработку оборудования в год при работе в две смены и трудоемкость среднего ремонта, если объем капитального ремонта составляет 750 чел.часов.

|

| 10

| Определить максимальную наработку оборудования в месяц при работе в две смены и трудоемкость текущего ремонта, если объем капитального ремонта составляет 120 чел.часов.

|

| 15

| Определить максимальную наработку оборудования в год при работе в одну смену и трудоемкость среднего ремонта, если объем капитального ремонта составляет 508 чел.часов.

|

| № вар.

| Тип производства

| Обрабатываемый

материал

| Условия эксплуатации

оборудования

|

| 2

| Единичное

| Конструкционная сталь

| Запыленность

|

| 3

| Массовое

| Чугун

| Нормальные

|

| 4

| Серийное

| Высокопрочная сталь

| Повышенная влажность

|

| 6

| Мелкосерийн.

| Бронза

| Запыленность

|

| 7

| Крупносерийн

| Конструкционная сталь

| Нормальные

|

| 8

| Единичное

| Чугун

| Повышенная влажность

|

| 9

| Массовое

| Высокопрочная сталь

| Запыленность

|

| 11

| Серийное

| Бронза

| Нормальные

|

| 12

| Мелкосерийн.

| Конструкционная сталь

| Повышенная влажность

|

| 13

| Крупносерийн

| Чугун

| Запыленность

|

| 14

| Единичное

| Высокопрочная сталь

| Нормальные

|

| 16

| Массовое

| Бронза

| Повышенная влажность

|

| 17

| Серийное

| Конструкционная сталь

| Запыленность

|

| 18

| Мелкосерийн.

| Чугун

| Нормальные

|

| 19

| Крупносерийн

| Высокопрочная сталь

| Повышенная влажность

|

| 20

| Единичное

| Бронза

| Запыленность

|

ПРАКТИЧЕСКАЯ РАБОТА № 25

Теоретическая часть.

Инструмент для слесарно-монтажных работ. Кто не знаком с клещами, зубилами, напильниками, молотками, плоскогубцами, отвёртками и т.д.? А ведь нужны они при сборке и наладке практически любого оборудования

Штангенциркули выпускаются для измерения разных длин и точностей:

ШЦ-I — для измерения размеров от 0 до 125 мм, с двусторонним расположением губок для наружных и внутренних измерений и линейкой для измерения глубины;

ШЦ-II с двусторонними губками для измерения наружных линейных и внутренних размеров от 0 до 350 и от 350 до 500 мм;

ШЦ-III с односторонним расположением губок для измерения размеров от Правильность установки валов и деталей можно проверить уровнем рамного и брускового типов.

С помощью технических средств измерений контролируют зазоры в сопряжениях и относительное положение деталей. Для э

Т сл рем – трудоемкость слесарных работ для выполнения ремонтных работ

Т сл рем – трудоемкость слесарных работ для выполнения ремонтных работ