ТЕПЛОВЫЕ ДВИГАТЕЛИ.

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Набережные Челны

УДК 621.431.73

Егошин Е.А., Чернов К.В., Хлюпин В.Б. Лабораторный практикум по дисциплине «Тепловые двигатели». – Набережные Челны: Изд-во ИНЭКА, 2009. -

Представлены лабораторные работы по топливной аппаратуре автотракторных дизелей и стендовым испытаниям дизеля.

Предназначено для студентов специальностей: 14050165, 1090201, 190601, 190603, 190701, 140607 всех форм и сроков обучения.

Ил.25, табл.10, библиогр. назв.6.

Рецензент: зав.каф.ДВС, к.т.н., доцент В.В. Румянцев

Печатается в соответствии с решением научно-методического совета Камской государственной инженерно-экономической академии

© Камская государственная

инженерно-экономическая

академия, 2009 год

ЛАБОРАТОРНАЯ РАБОТА №1.

ХАРАКТЕРИСТИКИ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ И РАВНОМЕРНОСТЬ ПОДАЧИ ТОПЛИВА ПО ЦИЛИНДРАМ

Цель работы: изучение характеристик топливного насоса по положению рейки и частоте вращения кулачкового вала и определении равномерности подачи топлива по цилиндрам.

Цикловая подача топлива

Необходимая величина цикловой подачи для данного дизеля, на одном из его режимов работы может быть определена по формуле

, г/цикл

, г/цикл

где Ne – эффективная мощность, кВт; ge – удельный эффективный расход топлива, г/(кВт·ч); τ – тактность; n – частота вращения коленчатого вала, мин-1; i – число цилиндров.

Таким образом, эффективная мощность, развиваемая в каждом цилиндре многоцилиндрового дизеля, в очень большой степени зависит от количества топлива, попадающего в цилиндр за один цикл, а равномерность нагрузки цилиндров - от равномерности подачи топлива по всем цилиндрам. Эта зависимость не является прямо пропорциональной, так как с изменением qц в данном цилиндре меняется характер процесса сгорания из-за изменения коэффициента избытка воздуха.

Следовательно, регулирование топливной аппаратуры по величине qц должно обеспечить необходимые величины цикловой подачи на наиболее ответственных режимах и допустимую степень неравномерности подачи топлива на этих режимах по цилиндрам.

Наиболее ответственными режимами дизеля являются режимы его работы по внешней характеристике - режим максимальной мощности, которому соответствует максимальная частота вращения вала, а следовательно, и наибольшие механические нагрузки, и режим максимального крутящего момента, для которого характерна максимальная теплонапряженность поршневой группы.

Повышенная теплонапряженность двигателя на режиме максимального крутящего момента объясняется возрастанием величины qц, а также уменьшением величины воздушного заряда в цилиндре из-за падения давления наддува рк при уменьшении частоты вращения вала двигателя и нагнетателя. Последнее не наблюдается только у дизелей без наддува, когда с уменьшением частоты вращения коленчатого вала наполнение цилиндра воздухом несколько, но незначительно, улучшается.

Весьма ответственным является также режим минимальных частот вращения холостого хода - без обеспечения устойчивости этого режима невозможна нормальная работа водителя.

Отсюда следует, что величину qц нужно контролировать на трех режимах: максимальной мощности, максимального крутящего момента и на минимальных частотах вращения холостого хода.

Регулировочным режимом может быть, естественно, только один режим. Он должен выбираться таким образом, чтобы обеспечить минимальный разброс величины цикловой подачи на упомянутых трех режимах.

Описание стенда

Технические данные

- установленная мощность, кВт, не более 16,5

- число одновременно испытываемых

насосных секций ТНВД 12

- диапазон регулируемой в обе стороны

частоты вращения, об/мин 70... 3000

- диапазон измерения частоты вращения

вала привода, об/мин 10... 9999

- погрешность измерения частоты вращения

вала привода, об/мин, не более ± 0,6

-пределы задания числа

циклов,цикл 1…9999

- кратность задания

циклов,цикл 1

- погрешность отсчета числа циклов, цикл ±0,02

- номинальная вместимость мерных емкостей, мл 100

- цена наименьшего деления емкостей, мл 1

- погрешность измерения объема мерными емкостями,

при номинальной вместимости, % не более ± 1

- диапазон рабочего давления в системе

топливоподачи стенда, МПа 0…3,0

- погрешность измерения давления

топлива, МПа, не более в интервале от

0,1 до 0,6 МПа ± 0,015

0,6 до 3,0 МПа ± 0,1

- цена деления шкалы маховика, град 1

- погрешность отсчета угловых величин

по нониусу, ± 0,25

- шкала измерения угла начала впрыска, 0…300

- диапазон поддержания заданной температуры

топлива на входе в ТНВД, °С 20... 45

- допустимое колебание температуры

топлива, оС, не более ± 2

- пределы измерения температуры

топлива, оС, не более ± 1

Назначение стенда

Стенд для испытания дизельной топливной аппаратуры предназначен для испытания и регулировки ТНВД автотракторных дизелей, топливоподкачивающих насосов, автоматических муфт опережения впрыска, топливных фильтров, ограничителей давления.

На стенде можно проводить следующие операции.

1.Испытание и регулировку рядных ТНВД с самостоятельной и принудительной системой смазки, с количеством секций до 12, а также ТНВД распределительного типа с количеством питающих штуцеров до 12-ти путем контроля следующих параметров и характеристик:

- величины и равномерности подачи топлива секциями (производительность насосных секций);

- частоты вращения зала ТНВД в момент начала действия регулятора;

- частоты вращения вала ТНВД в момент прекращения подача топлива;

- давления открытия нагнетательных клапанов;

- угла геометрического начала и конца подачи топлива по повороту вала ТНВД и чередование подачи секциями ТНВД;

- угла действительного начала и конца впрыска топлива;

- характеристики автоматической муфты опережения впрыска.

2. Испытание топливоподкачивающих насосов путем контроля следующих параметров:

- производительности:

-максимального разряжения на входе;

- максимального давления на выходе.

3. Испытание топливных фильтров путем контроля следующих параметров и характеристик:

-герметичности;

-пропускной способности;

-гидравлического сопротивления.

Устройство и работа стенда

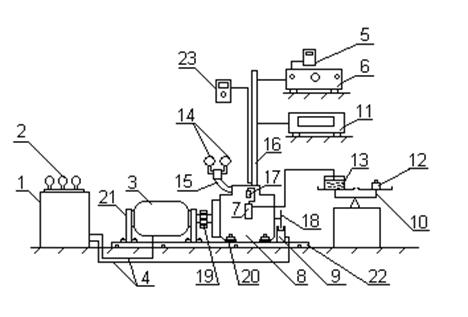

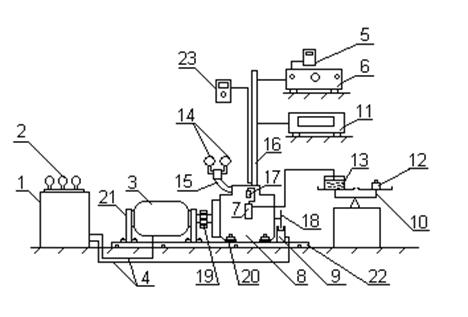

Стенд состоит из следующих основных частей (рис.1): основания 29, литой плиты 22, гидропередачи с приводом от электродвигателя, системы топливоподачи низкого и высокого давления со стендовым насосом, мерного блока 18, электрооборудования.

В основании стенда выполнены топливный бак и бак гидропередачи. В топливном баке установлен стендовый насос, фильтр грубой очистки топлива, фильтр приемно-сетчатый, теплообменник.

Рис.1. Стенд КИ-15711-ГОСНИТИ для испытания и регулировки дизельной топливной аппаратуры: 1-опора виброизоляции; 2-винт заземления; 3-выключатель аварийный; 4-электрошкаф; 5-пульт управления; 6-кнопка аварийной остановки; 7-табличка; 8-крышка задняя; 9-крышка передняя; 10, 11-штуцера; 12-электронный измерительный блок; 13-манометр низкого давления; 14-розетка; 15-термометр; 16-манометр высокого давления; 17-маховичок управления стробоскопом; 18-мерный блок; 19-светильник местного освещения; 20-рукоятка поворота места измерительных сосудов; 21-кронштейн поворотный; 22-плита стенда; 23,24-дроссели; 25-ручка крышки; 26-ручка управления скоростным режимом; 27,28-выходы труб; 29-основание; 30,31,32-пробки; 33-указатели.

На основание установлен насос гидропередачи с электродвигателем, электрошкаф 4 с пультом управления 5, бак грязного топлива, чугунная литая плита крепится к основанию с помощью четырех стоек. На плите установлен выходной вал с кронштейном, мерный блок 18 с поворотным кронштейном 21. На плиту устанавливаются сменные кронштейны для закрепления испытываемых топливных насосов высокого давления.

Выходной вал стенда закрыт двумя крышками: задней 8 и передней 9. На передней крышке 9 установлены: манометр топливной системы 13 с пределом измерения 0 - 0,6 МПа, манометр топливной системы 16 с пределом измерения 0 - 4 МПа, термометр ТПЖ-4 10 с пределом измерения 0 - 100°С и блок электроники 12, включающий тахометр и счетчик циклов.

Выходной вал стенда

Выходной вал (рис.2) предназначен для передачи, крутящего момента от гидромотора к испытываемому топливному насосу. Узел выходного вала состоит из литого кронштейна 2, в который на двух подшипниках 14 установлен вал 21 с маховиком 13, на котором выполнена двойная шкала от 0° до 360°. С одной стороны вала 21 установлен гидромотор 10 (насос аксиально-поршневой регулируемый РНА 1Р 32/320), с другой стороны на вал установлено червячное колесо 17, к которому крепится беззазорная муфта 19, закрытая кожухом 13. К беззазорной муфте присоединяется через переходник кулачковый вал топливного насоса.

Рис.2. Выходной вал стенда

Между маховиком и червячной шестерней установлены два диска, которые входят в пазы двух фотоэлектрических датчиков 4, 15. Датчик 4 работает совместно с тахометром, а датчик 15 со стробоскопом. Датчик 15 соединен с маховиком 13, который может проворачиваться относительно диска, закрепленного на валу 21, тем самым обеспечивая бесконтактное изменение фазы поджога стробоскопа. Фиксация маховичка 16 в установленном положении обеспечивается кольцом 22.

Механизм медленного поворота, установленный на выходном валу, предназначен для плавного медленного вращения выходного вала (кулачкового вала ТНВД). Механизм состоит из червяка 20 (рис.2), который входит в зацепление с червячным колесом 17 при повороте стакана 3 в эксцентриках 1. Медленное вращение выходного вала производится рукояткой 2. Маховик прикрыт кожухом маховика 12, на кожухе маховика установлен подвижный нониус 9, который стопорится винтом 8. На гидромоторе установлен микровыключатель 5, который обеспечивает блокировку привода стенда и подает сигнал на пульт управления. Ролик микровыключателя 5 опирается на втулку 7, которая закреплена на оси гидромотора болтом 6.

Блок мерный (рис.3) предназначен для замера производительности секций ТНВД. Он состоит из корпуса 1, в который устанавливают форсунки различных типов, применяя сменные втулки 5... 9 и кольца 2... 4. Крепление форсунок производится попарно планкой 12, втулкой 13, шпилькой 11 и гайкой 14. Рамка 23 с мерными емкостями 22 и 24 и рукояткой 26 выполнена поворотной для обеспечения заполнения и слива топлива из мерных емкостей. Гнезда форсунок закрыты стеклянными стаканами - отстойниками 27. Топливо из стакана - отстойника через клапан 10 по трубопроводу поступает к блоку успокоителей 18 и с него поступает на шторку 20. Со шторки 20 топливо стекает по лотку 21 в корыто 16, а затем в топливный бак.

При включении электромагнита 17 (счетчиком циклов на блоке электроники) шторка 20 смещается влево и топливо из блока успокоителей 18 заполняет мерные емкости 22 или 24. Мерные емкости перед замером устанавливаются в наклонное положение (угол от вертикали составляет 19°) для обеспечения заполнения их без вспенивания топлива. При считывании показаний на мерных емкостях рамка 23 с мерными емкостями устанавливается в вертикальное положение рукояткой 26. Слив топлива из мерных емкостей в лоток 25 производится поворотом рукоятки 26 по часовой стрелке на 180°.

Блок мерный

Рис.3. Блок мерный. 1 – корпус; 2,3,4 – кольцо; 5,6,7,8,9 – втулка; 10 – клапан; 11 – шпилька; 12 – планка; 13 - втулка; 14 – гайка; 15 – зажим; 16 – корыто; 17 – электромагнит; 18 – блок успокоителей; 19 - светильник; 20 – шторка; 21 – лоток; 22 – цилиндр; 23 – рамка; 24 – пробирка; 25 – лоток; 26 – рукоятка; 27 – стакан-отстойник; 28 – поддон.

Система гидропривода стенда

Гидропривод стенда (рис.5) состоит из основания, выполняющего роль бака, регулируемых насосов НА, НМ, фильтра Ф, предохранительных клапанов КП1 и КП2, теплообменника АТ.

Гидропривод выполнен по замкнутой схеме. Насос НА и гидромотор НМ соединены трубопроводами высокого давления

Рис.5. Система гидропривода стенда

(на схеме обозначены утолщенной линией). Насос подает рабочую жидкость (масло) во всасывающую магистраль.

Рис.6. Скоростная характеристика стенда

Регулирование скоростного режима выходного вала стенда производится с помощью изменения производительности насоса НА, а при частоте вращения более 1400 об/мин гидромотором НМ. Скоростная характеристика привода стенда приведена на рис.6.

Система смазки

Система смазка предназначена для смазка ТНВД с циркуляционой системой смазки (типа ТНВД двигателя КамАЗ-740).

Система смазки (рис.7) состоит из станции смазки А1, реле давления РД с пределами регулирования 0,15... 1,0 МПа, приставки ДР, выполняющей роль дросселя, и манометра МН с верхним пределом измерения 1,0 МПа.

Рис.7. Система смазки

Масло из станции смазки А1 насосом подается к штуцеру 1 и далее в ТНВД, слив масла из ТНВД осуществляется через штуцер 2 в станцию смазки.

Дроссель ДР служит для регулирования давления в системе смазки; давление считывается по манометру МН. Реле давления служит для блокировки привода стенда в случае падения давления ниже установленного для данного типа насосов.

Органы управления

Органы управления работой стенда расположены на пульте управления, на блоке электроники, а также в виде маховичков и кнопок на стенде.

Пульт управления стендом расположен в верхней части электрошкафа (рис.1).

Пульт управления стендом включает управление приводом трех систем стенда: топливной системы, гидропривода, циркуляционной смазки. Циркуляционная смазка включает две кнопки (“Пуск” и “Стоп”) для включения и отключения электродвигателя станции смазки, сигнальную лампу “Работа” и переключатель “Вкл.- Выкл.”. Сигналъная лампа "Работа"- загорается при включении электродвигателя гидропривода.

Сигнальная лампа "Блокировка привода" загорается при блокировке привода от станции смазки, механизма медленного поворота выходного вала (червяк введен в зацепление с червячный колесом), механизма управления колесом, механизма управления гидромотором.

Топливная система включает две кнопки ("Пуск" и "Стоп") для включения и отключения лампы "Работа" и "Включение охлаждения".

Сигнальная лампа "Работа" загорается при включении электродвигателя стендового насоса.

Сигнальная лампа "Включение охлаждения" загорается, когда температура топлива выше установленной в реле температуры.

Сигнальная лампа "Сеть" загорается при подаче напряжения в электрошкаф стенда автоматическим выключателем.

Блок электроники имеет табло тахометра и тумблеры счетчика циклов.

Задатчиком "Циклы" задается необходимее количестве циклов, за которое замеряется производительность секций ТНВД.

Методика проведения работы

Техническое состояние форсунок проверяется прибором КП-1609 (рис.3).

Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления ввертывают заглушку и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа/мин.

При проверке форсунки на приборе важно выявить неисправности в работе форсунки и установить причины, вызывающие эти неисправности.

Наиболее распространенными неисправностями в работе форсунок являются следующие.

1. Понижение давления впрыска. Причиной этого является уменьшение упругости пружины форсунки. Пониженное давление впрыска топлива форсункой вызывает увеличение расхода топлива.

2. Увеличенный конус распыла топлива. Причиной вызывающей увеличенный конус распыла топлива, является обычно износ обратного конуса иглы распылителя. При неизменном основании обратного конуса иглы и при наличии на поверхности иглы выбоин и каналов, получающихся от воздействия на конус иглы механических частиц в топливе, последнее устремляется по этим выбоинам и завихряется. Завихрение топлива вызывает увеличение конуса распыла. Большой конус распыла вызывает конденсацию топлива на стенках цилиндра, увеличение нагарообразования и в целом является причиной увеличения расхода топлива двигателем.

3. Топливо впрыскивается в виде плотной непрерывной струи. Причиной такого впрыска может быть слишком глубокая посадка запорного конуса иглы в гнезде распылителя, получаемая во время пришлифовки иглы к распылителю. Если штифт иглы выступает из торца распылителя на величину, превышающую 0,55 мм, то при подъеме иглы во время впрыска обратный конус не воздействует на струю топлива, и оно впрыскивается из форсунки нераспыленным. Причиной впрыска

топлива в виде струи может быть также значительный износ обратного конуса и уменьшение его основания.

4. Наличие в распыливаемом топливе струек и капель происходит по причинам износа распыливающего отверстия распылителя форсунки.

5. Смещение факела распыливания топлива в сторону. Причиной смещения впрыска топлива в одной стороне конуса является односторонний износ обратного конуса иглы или распыливающего отверстия распылителя форсунки.

6. Подтекание топлива в торце распылителя. Подтекание топлива может быть из-за плохой герметичности посадки запорного конуса иглы к гнезду распылителя. В свою очередь, плохая герметичность в посадке запорного конуса иглы в гнезде распылителя может происходить по причинам значительного ослабления пружины, заедания иглы в направляющем отверстии распылителя, наличия на поверхности запорного конуса распылителя грязи и частичек металла и неравномерной выработки запорного конуса и гнезда распылителя. Ухудшение распыла и подтекание топлива из форсунок при работе двигателя вызывает наличие дымного черного выхлопа, понижение мощности и экономичности.

Рис.3. Прибор КП-1609. 1 – прозрачный сборник топлива; 2 – форсунка; 3 – маховичок крепления форсунки; 4 – бачок; 5 – манометр; 6 – корпус распределителя; 7 – запорный кран; 8 – плунжерный насос; 9 – рычаг плунжерного насоса.

7. Отсутствие впрыска топлива. Причинами отсутствия впрыска топлива из форсунки могут быть сильное загрязнение распыливающего отверстия, либо большой износ иглы в направляющем отверстии распылителя, в результате чего все топливо уходит через отверстие в стакане пружины в сливную трубку.

На рабочем месте по регулировке форсунок должен быть набор различных форсунок, прибор КП-1609, эталонные форсунки, трубка высокого давления, тройник, картон для проверки распыла топлива на экран, монтажные инструменты, специальные ключи и приспособления.

Регулировку форсунки проводят на приборе КП-1609 (рис.3). Перед регулировкой заливают в бачок чистое дизельное топливо и проверяют прибор по описанной выше методике.

У каждой форсунки проверяют качество распыливания, регулируют давление впрыска топлива и у некоторых устанавливают величину подъема иглы.

Рис.4. Конус распыливаемой струи

При проверке качества распыливания топлива форсункой выявляют: равномерность и тонкость распыла струи и отсутствие в ней крупных капель и отдельных, заметных на глаз струек нераспыленного топлива; четкость отсечки, характеризующуюся отчетливым прерывистым скрипом; правильность угла распыливания впрыска топлива; дальнобойность струи впрыскиваемого топлива.

Распыливаемое форсункой топливо должно быть туманообразным, в виде равномерно распределенных в воздухе мельчайших капелек диаметром 3…4 микрона.

Равномерность и тонкость распыливания топлива проверяют впрыском топлива из форсунки на бумажный экран. Хорошее качество распыливания характеризуется отпечатком на экране, который должен иметь вид ровного круглого пятна с некоторым ослаблением в центре и по краям, но без местных сгущений.

Угол конуса струи распыливаемого топлива β определяют измерением диаметра отпечатка распыленного топлива при впрыске его на экран, покрытый листом бумаги (рис.4) по формуле

Результаты испытаний форсунки заносят в таблицу 1.

Таблица 1.

| №

| Наименование показателей

| Результаты испытаний

| Примечание

|

|

| Давление впрыска, МПа

|

|

|

|

| Отсечка

|

|

|

|

| Качество распыла топлива

|

|

|

|

| Угол конуса распыливания

|

|

|

|

| Подтекание топлива в торце распылителя

|

|

|

Герметичность форсунки проверяют, медленно ввертывая регулировочный винт форсунки и поднимая давление рычагом 9 (рис.3) до 30 МПа. После того как достигнуто указанное давление, проверят герметичность по запорному конусу и направляющей игле в распылителе, а также подтекание топлива из сопловых отверстий и в сопряжении распылителя с корпусом форсунки. Быстрое падение давления до 25…23 МПа указывает на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа составляет 17…45 с при кинематической вязкости дизельного топлива 3,5…6 сСт и температуре 20° С.

Давление начала подъема иглы распылителя определяют при резком повышении давления топлива в приборе КП-1609 до 12,5 МПа, а далее - со скоростью до 0,5 МПа в секунду. Давление фиксируется в момент начала впрыскивания топлива. В случае несоответствия давления начала впрыскивания техническим условиям регулируют степень затяжки пружины форсунки: регулировочный винт форсунки ввертывают, если давление меньше нормы и вывертывают при большем его значении.

ЛАБОРАТОРНАЯ РАБОТА №8.

СТЕНД ДЛЯ ИСПЫТАНИЙ ОДНОЦИЛИНДРОВОГО ДИЗЕЛЯ РДЗ 1Ч 8,5/11

Цель работы: изучение устройства стенда для испытаний одноцилиндрового дизеля РДЗ 1Ч 8,5/11.

Краткое описание стенда

Стенд для лабораторных испытаний дизеля (рис.1) представляет собой комплекс, состоящий из тормозного устройства, фундамента с подмоторной рамой, подставок и стоек крепления двигателя, соединительных валов для передачи крутящего момента от двигателя к тормозу, пульта управления, контрольных и измерительных устройств, обеспечивающих проведение испытаний по заданной программе.

Установка предназначена для испытаний и определения основных показателей дизеля. Она состоит из следующих основных агрегатов:

- одноцилиндрового дизеля 1Ч 8,5/11;

- электрической тормозной установки;

- систем измерений крутящего момента и частоты вращения коленчатого вала;

- газоанализатора и измерителя дымности.

Рис.1. Моторный стенд. 1 – пульт управления; 2 – лампы накаливания; 3 – балансирная машина (генератор постоянного тока); 4 – электрические провода; 5 – пульт дымомера; 6 – дымомер; 7 – топливный насос высокого давления; 8 – дизель; 9 – датчик частоты вращения коленчатого вала; 10 – весы; 11 – газоанализатор; 12 – гиря; 13 – емкость с топливом; 14 – счетчики расхода воздуха; 15 – впускной коллектор; 16 – выпускной трубопровод; 17 - топливная форсунка; 18 – диск; 19 – муфта; 20 – резиновая подушка; 21 – стойка; 22 – швеллер; 23 – цифровой мультитестер с термопарой.

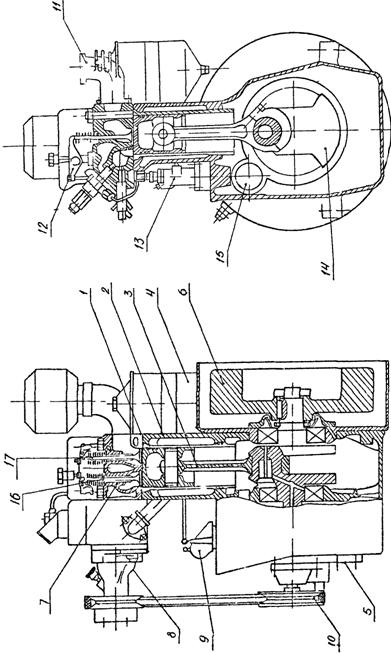

Дизель 1Ч 8,5/11

Дизель 1Ч 8,5/11 с заводским обозначением 1Р1-6 - предназначен для привода электрогенераторов переменного или постоянного тока. Он состоит из картера, кривошипно-шатунного механизма, механизма газораспределения, систем охлаждения, смазки, питания, приборов контроля и управления.

Дизель 1Ч 8,5/11 имеет следующие технические данные:

- номинальная мощность Ne = 4,4 кВт;

- номинальная частота вращения n = 1500 об/мин;

- число тактов - четыре;

- удельный расход топлива ge = 270 ± 3,5 г/(кBт·ч);

- диаметр цилиндра D = 85 мм;

- ход поршня S = 110 мм;

- степень сжатия ε = 17;

- максимальное давление цикла не более 6,5 МПа;

- среднее эффективное давление 0,575 МПа;

- средняя скорость поршня Wп = 5,5 м/с;

- способ смесеобразования - вихрекамерный;

- фазы газораспределения:

начало впуска 12° ± 4° до ВМТ;

конец впуска 38° ± 4° после НМТ;

начало выпуска 34° ± 4° до НМТ;

конец выпуска 16° ± 4° после ВМТ;

начало подачи топлива 18° - 32° до ВМТ;

- неуравновешенные силы инерции второго порядка 560 Н;

- форсунка - закрытого типа со штифтовым распылителем;

- масляный насос - шестеренчатый;

- масляный фильтр - щелевой;

- фильтр тонкой очистки масла - картонный;

- охлаждение жидкостное;

- водяной насос - центробежного типа.

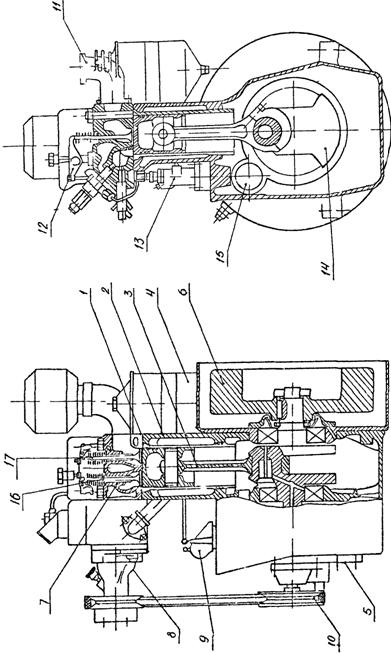

Дизель имеет литой чугунный остов (блок - картер). В верхнюю часть его, рубашку цилиндра, в специальные расточки вставляется гильза цилиндра, которая омывается охлаждающей жидкостью. В нижней части блок - картера размещаются коленчатый и распределительный валы. Сверху цилиндр закрывается крышкой. Водяная полость блок - картера специальными отверстиями в верхней части сообщается с водяной полостью крышки цилиндра. Стык крышки цилиндра и блок - картера уплотняется асбометаллической прокладкой. На рис.2 приведен продольный и поперечный разрезы двигателя. Картер двигателя туннельного типа. В передней и задней стенках его имеются расточки для шарикоподшипников коленчатого и распределительного валов. Спереди картер имеет отсек, где размещаются шестерни газораспределения. Отсек закрывается крышкой крепления агрегатов 5 (рис.2), на которой монтируется масляный насос, натяжное устройство регулятора и привод водяного насоса. Снаружи на горизонтальной площадке отсека укрепляется кронштейн с фильтром грубой очистки масла. Рядом с ним расположен кронштейн с рычагом для выключения подачи топлива. Насос закрывается защитным колпаком. Рядом располагаются детали распределительного механизма и декомпрессионного устройства. Топливный насос высокого давления и детали газораспределительного механизма приводятся в действие от кулачков распределительного вала 15 (рис.2). В крышке цилиндра имеется по два клапана на каждый цилиндр - впускной и выпускной. Клапаны приводятся в действие коромыслами, укрепленными в стойках на крышке цилиндра. Коромысла получают движение от распределительного вала через толкатели и штанги. В крышке цилиндра размещается вихревая камера сферической формы. С надпоршневым пространством вихревая камера соединяется каналом, расположенным во вставке вихревой камеры. Всасывание воздуха в цилиндр осуществляется через впускной коллектор с воздушным фильтром. Выпуск отработанных газов осуществляется в выпускной коллектор.

.Система охлаждения дизеля снабжена термостатом поддерживающим температуру охлаждающей жидкости в заданных пределах. Циркуляция охлаждающей жидкости осуществляется центробежным водяным насосом. Водяной насос через переходный кронштейн, на котором одновременно смонтирован топливный фильтр, крепится на крышке цилиндра с переднего торца дизеля. На приводном шкиве водяного насоса крепится крыльчатка вентилятора.

Система сказки комбинированная - циркуляционная с разбрызгиванием. Циркуляция масла создается масляным

Рис.2. Дизель 1Ч 8,5/11. 1 – поршень; 2 – блок-картер; 3 – шатун; 4 – фильтр тонкой очистки масла; 5 – крышка крепления агрегатов; 6 – маховик; 7 – крышка цилиндра; 8 – водяной насос; 9 – кронштейн с рычагом для выключения подачи топлива; 10 – шкив привода водяного насоса; 11 – выпускной коллектор; 12 – коромысло; 13 – ТНВД; 14 – коленчатый вал; 15 – распределительный вал; 16 - впускной клапан; 17 – выпускной клапан

насосом шестеренчатого типа.

Топливоподающая система дизеля состоит из форсунки, насоса высокого давления, топливного фильтра, трубопроводов высокого и низкого давления. Топливо к насосу высокого давления подается самотеком, а оттуда под давлением 10 - 13 МПа оно поступает к форсунке, через которую впрыскивается в вихревую камеру.

Теоретическая часть

В ОГ двигателей нормируются следующие токсичные компоненты:

- окислы азота NOx;

- оксид углерода CO;

- углеводороды СxHy;

- твердые частицы PM (сажа С).

Таблица 1.

| Компонент, % по

объему

| ДВС с искровым зажиганием

| Дизель

|

| Азот

| 74 – 77

| 74 – 78

|

| Кислород

| 0,3 – 10

| 2 – 18

|

| Водяной пар

| 3,0 – 5,5

| 0,5 – 9,0

|

| Диоксид углерода

| 5 – 12

| 1 – 12

|

| Оксид углерода

| 0,5 – 12

| 0,005 – 0,4

|

| Оксиды азота

| 0,01 – 0,8

| 0,004 – 0,5

|

| Углеводороды

| 0,2 – 3,0

| 0,009 – 0,3

|

| Альдегиды

| До 0,2

| 0,001 – 0,009

|

| Сажа, г/м3

| До 0,004

| 0,01 – 1,1

|

| Бенз(α)пирен, мкг/м3

| До 25

| До 10

|

Сравнение вредности этих веществ приблизительно следующее:

CO: CH: NOx: C = 1: 3,16: 41,1: 41,1

Образование окислов азота обусловлено окислением азота воздуха кислородом воздуха под воздействием высокой (не менее 2000 К) температуры в зоне продуктов сгорания.

Оксид углерода – продукт неполного сгорания топлива.

Источником углеводородов в отработавших газах является процесс разложения углеводородов топлива и масла в зонах пониженных температур, в основном – в пристеночных слоях камеры сгорания, а также подтекания топлива из распылителя.

В таблице 1 показано объемное содержание компонентов в отработавших газах ДВС.

ТЕПЛОВЫЕ ДВИГАТЕЛИ.

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Набережные Челны

УДК 621.431.73

Егошин Е.А., Чернов К.В., Хлюпин В.Б. Лабораторный практикум по дисциплине «Тепловые двигатели». – Набережные Челны: Изд-во ИНЭКА, 2009. -

Представлены лабораторные работы по топливной аппаратуре автотракторных дизелей и стендовым испытаниям дизеля.

Предназначено для студентов специальностей: 14050165, 1090201, 190601, 190603, 190701, 140607 всех форм и сроков обучения.

Ил.25, табл.10, библиогр. назв.6.

Рецензент: зав.каф.ДВС, к.т.н., доцент В.В. Румянцев

Печатается в соответствии с решением научно-методического совета Камской государственной инженерно-экономической академии

© Камская государственная

инженерно-экономическая

академия, 2009 год

ЛАБОРАТОРНАЯ РАБОТА №1.

ХАРАКТЕРИСТИКИ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ И РАВНОМЕРНОСТЬ ПОДАЧИ ТОПЛИВА ПО ЦИЛИНДРАМ

Цель работы: изучение характеристик топливного насоса по положению рейки и частоте вращения кулачкового вала и определении равномерности подачи топлива по цилиндрам.

Цикловая подача топлива

Необходимая величина цикловой подачи для данного дизеля, на одном из его режимов работы может быть определена по формуле

, г/цикл

, г/цикл

где Ne – эффективная мощность, кВт; ge – удельный эффективный расход топлива, г/(кВт·ч); τ – тактность; n – частота вращения коленчатого вала, мин-1; i – число цилиндров.

Таким образом, эффективная мощность, развиваемая в каждом цилиндре многоцилиндрового дизеля, в очень большой степени зависит от количества топлива, попадающего в цилиндр за один цикл, а равномерность нагрузки цилиндров - от равномерности подачи топлива по всем цилиндрам. Эта зависимость не является прямо пропорциональной, так как с изменением qц в данном цилиндре меняется характер процесса сгорания из-за изменения коэффициента избытка воздуха.

Следовательно, регулирование топливной аппаратуры по величине qц должно обеспечить необходимые величины цикловой подачи на наиболее ответственных режимах и допустимую степень неравномерности подачи топлива на этих режимах по цилиндрам.

Наиболее ответственными режимами дизеля являются режимы его работы по внешней характеристике - режим максимальной мощности, которому соответствует максимальная частота вращения вала, а следовательно, и наибольшие механические нагрузки, и режим максимального крутящего момента, для которого характерна максимальная теплонапряженность поршневой группы.

Повышенная теплонапряженность двигателя на режиме максимального крутящего момента объясняется возрастанием величины qц, а также уменьшением величины воздушного заряда в цилиндре из-за падения давления наддува рк при уменьшении частоты вращения вала двигателя и нагнетателя. Последнее не наблюдается только у дизелей без наддува, когда с уменьшением частоты вращения коленчатого вала наполнение цилиндра воздухом несколько, но незначительно, улучшается.

Весьма ответственным является также режим минимальных частот вращения холостого хода - без обеспечения устойчивости этого режима невозможна нормальная работа водителя.

Отсюда следует, что величину qц нужно контролировать на трех режимах: максимальной мощности, максимального крутящего момента и на минимальных частотах вращения холостого хода.

Регулировочным режимом может быть, естественно, только один режим. Он должен выбираться таким образом, чтобы обеспечить минимальный разброс величины цикловой подачи на упомянутых трех режимах.

Характеристика топливного насоса по положению рейки

Характеристикой топливного насоса по положении рейки называется зависимость цикловой подачи топлива qц от положения регулирующего органа - рейки топливного насоса hр. Характеристика топливного насоса по положению рейки показывает возможную производительность топливной системы, дает необходимые данные для регулировки топливного насоса и для конструирования регулятора. Наклон характеристики зависит, в основном, от кинематической связи "ход рейки - угол поворота плунжера", от угла наклона отсечной кромки, диаметра и минимального подъема плунжера, в меньшей степени наклон характеристики зависит от параметров нагнетательного клапана, частоты вращения, объемов штуцера насоса, форсунки, топливопровода и некоторых других параметров.

, г/цикл

, г/цикл