Главными показателями рабочего цикла являются: среднее индикаторное давление Pi, индикаторная мощность Ni, индикаторный КПД μi и удельный индикаторный расход топлива gi.

Качество работы' двигателя оценивается по основным эффективным показателям: среднему давлению ре, мощности Ne, КПД μe, удельному расходу топлива ge.

1.7.1. Расчет индикаторных показателей цикла

Среднее индикаторное давление р8 есть условное постоянное давление, при действии которого на поршень за один такт совершается работа, равная индикаторной работе цикла Lj. Величина Ц эквивалентна площади Fi «скругленной» индикаторной диаграммы ac'c'zba для карбюраторного ДВС (рис. 1.2) и ac'c"z'zb'ba — для дизеля (рис. 1.3).

При графоаналитическом способе Pi (МПа) находят по формуле

(64)

(64)

где μp — масштаб давления при построении индикаторной диаграммы, МПа/мм; F — площадь „скругленной" индикаторной диаграммы, мм2; l — длина основания индикаторной диаграммы, соответствующая длине отрезка АВ (см. рис. 1.2), мм.

При аналитическом способе расчета р; находят из соотношения

(65)

(65)

где νi — коэффициент полноты индикаторной диаграммы, равный для карбюраторных двигателей 0,92 — 0,97, для дизелей — 0,92 — 0,95; p  — теоретическое индикаторное давление, которое находится по следующим формулам:

— теоретическое индикаторное давление, которое находится по следующим формулам:

— для карбюраторного двигателя

(66)

(66)

— для дизельного двигателя

Ориентировочные величины р; при работе двигателей с номинальной нагрузкой таковы: для 4-тактных карбюраторных — 0,8 — 1,2 МПа, для 4-тактных газовых двигателей с искровым зажиганием — 0,5 — 0,7, для 4-тактных безнаддувных дизелей — 0,75 — 1,05, для дизелей с газотурбинным наддувом — до 2,2 МПа.

Индикаторный КПД μi характеризует эффективность теплоиспользования в действительном цикле и представляет собой отношение теплоты, эквивалентной индикаторной работе цикла Ц, ко всему количеству теплоты  выделяемой при сгорании топлива. При расчете теплоты, выделяемой при сгорании 1 кг жидкого или 1 м газообразного топлива,:

выделяемой при сгорании топлива. При расчете теплоты, выделяемой при сгорании 1 кг жидкого или 1 м газообразного топлива,:

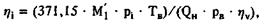

Величину μi определяют по следующим формулам:

— для двигателей, работающих на жидком топливе,

(68)

(68)

— для двигателей, работающих на газообразном топливе,

(69)

(69)

где Mi’ — количество свежего заряда, кмоль;  — температура на впуске, К;

— температура на впуске, К;  — низшая теплота сгорания топлива,

— низшая теплота сгорания топлива,  рв — плотность воздуха на впуске,

рв — плотность воздуха на впуске,  ;

;  — давление воздуха на впуске, МПа. В двигателях без наддува (со свободным впуском)

— давление воздуха на впуске, МПа. В двигателях без наддува (со свободным впуском)

У современных автотракторных двигателей, работающих на номинальном режиме, индикаторный КПД составляет: у карбюраторных двигателей — 0,28 — 0,38, у дизелей — 0,42 — 0,52, у газовых двигателей — 0,26 — 0,34.

Оценка топливной экономичности действительных циклов двигателей, работающих на жидком топливе, проводится по удельному индикаторному расходу топлива gi:

(70)

(70)

У двигателей, работающих на газовом топливе, топливная экономичность рабочего цикла может быть оценена расходом теплоты на единицу индикаторной мощности двигателя (МДж/кВт·ч):

(71)

(71)

При работе двигателя на номинальном режиме gi соответствует следующим величинам: для карбюраторных двигателей — 235 — 290, для дизелей — 175 — 220 г/кВт • ч, для газовых двигателей — 10,5 — 14,0 МДж/кВт•ч.

1.7.2. Расчет эффективных показателей работы двигателя

При совершении рабочего цикла не вся индикаторная мощность Nj передается потребителю, то есть превращается в эффективную. Часть ее затрачивается в самом двигателе на преодоление различных сил трения, привод вспомогательных механизмов, совершение насосных ходов. Потери индикаторной мощности на преодоление внутренних сопротивлений оценивают величиной мощности механических потерь NM или средним давлением механических потерь рм. Последнее зависит от типа двигателя, числа и диаметра цилиндров, скорости поршня, материала, из которого он изготовлен, качества обработки и сборки сопряженных деталей, сорта применяемого масла, теплового состояния двигателя и других факторов.

Изменение р м от частоты вращения коленчатого вала имеет линейную зависимость и может быть приближенно определено по следующему эмпирическому выражению [16]:

(72)

(72)

где  — постоянные коэффициенты, значения которых для различных типов двигателей приведены в табл. 1.8; n — частота вращения вала двигателя, об/мин.

— постоянные коэффициенты, значения которых для различных типов двигателей приведены в табл. 1.8; n — частота вращения вала двигателя, об/мин.

Таблица 1.8

| Тип двигателя

| а

| b

|

| Карбюраторный

| 0,035

| 5·10-5

|

| Дизель с неразделенной камерой сгорания

| 0,067

| 5,2·10-5

|

| Дизель вихрекамерный

| 0,092

| 1,01·10-4

|

Среднее давление механических потерь для карбюраторного двигателя, работающего на номинальном режиме, равно 0,15 — 0,25, для дизелей — 0,20 — 0,30 МПа.

При расчете эффективных показателей двигателя определяют прежде всего среднее давление ре, КПД μе и удельный расход топлива ge. Среднее эффективное давление ре характеризует полезную работу, получаемую с единицы рабочего объема цилиндра, и представляет собой условное постоянное давление в цилиндре двигателя, при котором работа, произведенная за один ход поршня, равняется эффективной работе цикла. Величину ре находят по формуле

(73)

(73)

Оценочным показателем механических потерь в двигателе является механический КПД двигателя  :

:

(74)

(74)

Величина  показывает, какая доля (процент) индикаторной мощности преобразуется в эффективную (полезную).

показывает, какая доля (процент) индикаторной мощности преобразуется в эффективную (полезную).

Значения  для различных типов двигателей, работающих на номинальном режиме, представлены в табл. 1.9.

для различных типов двигателей, работающих на номинальном режиме, представлены в табл. 1.9.

Таблица 1.9

| Тип двигателя

| μм

| ре

|

| Карбюраторный

Газовый

Дизель без наддува

Дизель с наддувом

| 0,70-0,85

0,75-0,85

0,70-0,82

0,80-0,90

| 0,6-1,1

0,50-0,75

0,55-0,85

до 2,0

|

Эффективность теплоиспользовання в двигателе с учетом механических потерь определяется эффективными КПД μе и удельным расходом топлива  представляет собой отношение количества теплоты, эквивалентной полезной работе цикла Lе, к общему ее количеству, выделяемому при сгорании топлива:

представляет собой отношение количества теплоты, эквивалентной полезной работе цикла Lе, к общему ее количеству, выделяемому при сгорании топлива:

(75)

(75)

Так как  то

то

• (76)

• (76)

Для двигателей, работающих на жидком топливе, удельный эффективный расход ge — это количество топлива, расходуемое для получения 1 кВт эффективной мощности в течение часа:

(77)

(77)

Для двигателей, работающих на газовом топливе, удельный эффективный расход теплоты

(78)

(78)

Расчетные величины  для автотракторных двигателей, работающих на номинальном режиме, должны соответствовать значениям, приведенным в табл. 1.10.

для автотракторных двигателей, работающих на номинальном режиме, должны соответствовать значениям, приведенным в табл. 1.10.

Таблица 1.10

| Тип двигателя

| μм

| ge, г/кВт·ч

|

| Карбюраторный

Газовый

Дизель с разделенной камерой сгорания

Дизель с неразделенной камерой сгорания

| 0,25-0,33

0,23-0,30

0,31-0,37

0,35-0,40

| 250-370

14-17 МДж/кВт·ч

245-285

210-260

|

При известном ge и заданной Ne расход топлива GT определяют по формуле

(79)

(79)

где  — эффективная мощность двигателя.

— эффективная мощность двигателя.

1.7.3. Определение основных конструктивных размеров и удельных параметров двигателя

Основными конструктивными размерами двигателя, определяющими величину рабочего объема  являются диаметр цилиндра D и ход поршня

являются диаметр цилиндра D и ход поршня

По заданным параметрам эффективной мощности Ne, номинальной частоте вращения n, числу цилиндров i, тактности т, выбранному значению  , расчетному среднему эффективному давлению ре находят рабочий объем цилиндра двигателя [10]:

, расчетному среднему эффективному давлению ре находят рабочий объем цилиндра двигателя [10]:

(80)

(80)

Vh может быть также найден из уравнения:

(81)

(81)

откуда диаметр цилиндра

(82)

(82)

Отношение  при проектировании двигателей выбирают в следующих пределах: для тракторных и комбайновых — 0,9 — 1,2, для автомобильных дизелей — 0,9 — 1,05, для карбюраторных двигателей — 0,8 — 1,0. При выборе S/D необходимо учитывать, что от данного параметра зависят габаритные размеры и масса двигателя, его износ, величина тепловых и механических нагрузок. Минимальное его значение ограничивается, как правило, условиями прохождения противовесов под кромкой поршня при его нахождении в НМТ. Нужно также иметь в виду скоростной режим работы двигателя. С увеличением частоты вращения коленчатого вала возрастают скорость поршня и, следовательно, механические потери и его износ. Поэтому с повышением п отношение S/D стремятся уменьшить.

при проектировании двигателей выбирают в следующих пределах: для тракторных и комбайновых — 0,9 — 1,2, для автомобильных дизелей — 0,9 — 1,05, для карбюраторных двигателей — 0,8 — 1,0. При выборе S/D необходимо учитывать, что от данного параметра зависят габаритные размеры и масса двигателя, его износ, величина тепловых и механических нагрузок. Минимальное его значение ограничивается, как правило, условиями прохождения противовесов под кромкой поршня при его нахождении в НМТ. Нужно также иметь в виду скоростной режим работы двигателя. С увеличением частоты вращения коленчатого вала возрастают скорость поршня и, следовательно, механические потери и его износ. Поэтому с повышением п отношение S/D стремятся уменьшить.

Определив диаметр цилиндра, по выбранному отношению S/D находят ход поршня. Полученные показатели округляют до целых чисел и рассчитывают уточненные основные параметры двигателя:

— радиус кривошипа

(83)

(83)

— литраж двигателя

(84)

(84)

— эффективную мощность

(85)

(85)

— эффективный крутящий момент

(86)

(86)

— расход топлива

(87)

(87)

— среднюю скорость поршня

(88)

(88)

При номинальной частоте вращения средняя скорость поршня находится в следующих пределах: для автомобильных двигателей — 8 — 15, для тракторных — 5 — 11 м/с.

Литровая мощность двигателя

(89)

(89)

поршневая мощность

(90)

(90)

Показатели  для различных типов двигателей должны

для различных типов двигателей должны

соответствовать величинам, представленным в табл. 1.11.

Таблица 1.11

| Тип двигателя

| Nл, кВт/ч

| Nп, кВт/дм2

|

| Карбюраторный:

Для легковых

Для грузовых

Дизель:

Автомобильный

Тракторный

|

15-41

11-33

10-20

7-15

|

17-35

11-22

13-25

8-15

|

1.7.4. Оценка уровня теплонапряженности деталей

цилиндропоршневой группы проектируемого дизельного двигателя

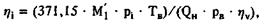

Для сравнительной оценки уровня теплонапряженности поршня на стадии проектирования нового или форсируемого двигателя используют параметр А. К. Костина gn [11]:

(91)

(91)

где В — постоянный коэффициент (для четырехтактных двигателей В=1);  — среднее эффективное давление, МПа;

— среднее эффективное давление, МПа;  — удельный эффективный расход топлива,

— удельный эффективный расход топлива,  • ч;

• ч;  — темпе-

— темпе-

ратура воздуха на впуске после компрессора, К; То — температура окружающего воздуха, К; D — диаметр цилиндра, мм; rjv — коэффициент наполнения; рк — давление наддувочного воздуха, МПа. Параметр gn пропорционален тепловому потоку, идущему через днище поршня дизеля, который позволяет оценивать теплонапряженность поршня (в условных единицах) в зависимости от параметров рабочего процесса и режима работы двигателя. Его предел для отдельных конструктивных типов поршней соответствует следующим значениям: чугунные неохлаждаемые поршни — 4,0, неохлаждаемые поршни из легких сплавов — 6,0, поршни, охлаждаемые опрыскиванием оребренных днищ маслом — 6,6 — 6,8, поршни с циркуляционным масляным охлаждением — 8,0, с активным масляным охлаждением (взоалтыванием) — 10,0.

1.8. Тепловой баланс двигателя

Тепловой баланс двигателя показывает распределение теплоты, выделяемой при сгорании топлива:

(92)

(92)

где  — общая теплота топлива (кДж/ч), определяемая по его расходу

— общая теплота топлива (кДж/ч), определяемая по его расходу  (кг/ч) и низшей теплоте сгорания

(кг/ч) и низшей теплоте сгорания

(93)

(93)

— теплота, превращенная в полезную работу, кДж/ч:

— теплота, превращенная в полезную работу, кДж/ч:

(94)

(94)

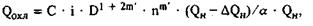

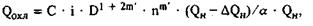

— теплота, передаваемая охлаждающей среде. Она может быть рассчитана по эмпирическим формулам [16]. Для карбюраторного двигателя

— теплота, передаваемая охлаждающей среде. Она может быть рассчитана по эмпирическим формулам [16]. Для карбюраторного двигателя

(95) для дизельного двигателя

(95) для дизельного двигателя

(96)

(96)

где  — коэффициент пропорциональности (для 4-тактных двигателей — 0,45 — 0,53); i — число цилиндров; m` — показатель степени (для 4-тактных двигателей — 0,6 — 0,7); n — частота вращения коленчатого вала, об/мин;

— коэффициент пропорциональности (для 4-тактных двигателей — 0,45 — 0,53); i — число цилиндров; m` — показатель степени (для 4-тактных двигателей — 0,6 — 0,7); n — частота вращения коленчатого вала, об/мин;

— количество теплоты, теряющейся с отработанными газами, которое рассчитывается по формуле

— количество теплоты, теряющейся с отработанными газами, которое рассчитывается по формуле

(97)

(97)

где  — соответственно молярные теплоемкости продуктов сгорания и свежего заряда, кДж/(кмоль • К) (для безнаддувных ДВС вместо

— соответственно молярные теплоемкости продуктов сгорания и свежего заряда, кДж/(кмоль • К) (для безнаддувных ДВС вместо  подставляют

подставляют  );

);

— теплота, потерянная вследствие неполного сгорания, кДж/ч. Если двигатели работают на смеси с а > 1, то при расчете теплового баланса

— теплота, потерянная вследствие неполного сгорания, кДж/ч. Если двигатели работают на смеси с а > 1, то при расчете теплового баланса  включается в остаточный член баланса

включается в остаточный член баланса

Для карбюраторных двигателей, работающих с а < 1, количество теплоты, которое не может выделиться из-за недостатка кислорода, находят из выражения

Для карбюраторных двигателей, работающих с а < 1, количество теплоты, которое не может выделиться из-за недостатка кислорода, находят из выражения

(98)

(98)

где  — количество теплоты, теряющейся из-за неполного сго-.рания,

— количество теплоты, теряющейся из-за неполного сго-.рания,

(99)

(99)

— остаточный член теплового баланса, характеризующий неучтенные потери теплоты и точность расчета теплового баланса, кДж/ч:

— остаточный член теплового баланса, характеризующий неучтенные потери теплоты и точность расчета теплового баланса, кДж/ч:

(100)

(100)

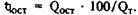

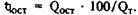

Тепловой баланс можно определять в процентах по отношению ко всему количеству теплоты, выделенной при сгорании поступившего в двигатель топлива [16]:

(101)

(101)

где

Примерныезначения отдельных составляющих теплового баланса различных типов двигателей (в процентах) представлены в табл. 1.13.

Таблица 1.13

| Показатель

| Двигатели

|

| карбюраторные

| газовые

| дизельные

|

| qe

| 24-30

| 26-32

| 37-40

|

| qохл

| 20-35

| 15-30

| 18-23

|

| qог

| 35-55

| 30-45

| 30-40

|

| qнс

| 0-30

| 0-5

| 0-5

|

| qост

| 3-10

| 4-10

| 2-5

|

2. ОПРЕДЕЛЕНИЕ ТЕОРЕТИЧЕСКОЙ

ВНЕШНЕЙ СКОРОСТНОЙ И РЕГУЛЯТОРНОЙ ХАРАКТЕРИСТИК ДВИГАТЕЛЯ

Скоростная характеристика двигателя представляет собой зависимость мощностных, топливно-экономических и других показателей от частоты вращения коленчатого вала. Она может быть получена опытным либо расчетным (теоретическим) способом. Условия экспериментального определения скоростной и регуляторной (как правило, для дизельного двигателя) характеристик регламентируются соответствующими ГОСТами [4, 5]. Характеристики дают наибольшую информацию для последующего анализа динамических и экономических свойств тракторов и автомобилей при эксплуатации. Построение характеристик на основе расчетных данных следует рассматривать как приближенные решения, позволяющие делать ориентировочные заключения по проектируемому двигателю или предварительно оценивать показатели его работы.

Определение теоретической внешней скоростной характеристики предполагает, что карбюраторный двигатель работает, при полностью открытой заслонке, а дизельный — при положении рычага управления регулятором, соответствующем полной подаче топлива.

Внешняя скоростная характеристика двигателя может быть рассчитана одним из следующих способов [3,5].

1. Устанавливают функциональные зависимости параметров

получаемых при тепловом расчете двигателя, от частоты вращения коленчатого вала или от нагрузки. Затем тепловые расчеты проводят для 5 — 7 значений частоты вращения коленчатого вала или нагрузки при сохранении основных размеров двигателя, соответствующих номинальному режиму. На основании данных тепловых расчетов для каждого скоростного (нагрузочного) режима работы двигателя строят графические зависимости:

получаемых при тепловом расчете двигателя, от частоты вращения коленчатого вала или от нагрузки. Затем тепловые расчеты проводят для 5 — 7 значений частоты вращения коленчатого вала или нагрузки при сохранении основных размеров двигателя, соответствующих номинальному режиму. На основании данных тепловых расчетов для каждого скоростного (нагрузочного) режима работы двигателя строят графические зависимости:  Данный способ рекомендуется применять для расчетов на ПЭВМ, так как он требует больших затрат времени.

Данный способ рекомендуется применять для расчетов на ПЭВМ, так как он требует больших затрат времени.

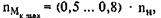

2. Записывают эмпирические зависимости текущих показателей двигателя от частоты вращения коленчатого вала, в которых.исходными служат величины, определенные методом теплового расчета для номинального режима. Текущие показатели рассчитывают для 5 — 7 значений частоты вращения. По результатам расчета строят скоростную характеристику. На графике выделяют следующие наиболее характерные скоростные режимы двигателя:

nmin — наименьшая частота вращения коленчатого вала, работающего под нагрузкой при полностью открытом дросселе, либо дизеля, работающего при полной подаче топлива. Для карбюраторных двигателей, nmin равно 1 000 — 1 200, для дизелей — 600 — 800 об/мин;

n — номинальная частота вращения коленчатого вала; nmax — частота вращения вала двигателя, при которой достигается, максимальная мощность;

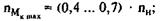

MKmax — частота вращения коленчатого вала, при которой двигатель развивает максимальный крутящий момент (ориентировочно для дизелей  для карбюраторных двигателей

для карбюраторных двигателей

nxx max — максимальная частота вращения коленчатого вала при работе двигателя на холостом ходу; для автотракторных дви-, гателей

— наименьшая частота вращения, при которой двигатель может устойчиво работать на холостом ходу.

— наименьшая частота вращения, при которой двигатель может устойчиво работать на холостом ходу.

Расчет показателей внешней скоростной характеристики карбюраторного и дизельного двигателей проводится в диапазоне частот вращения  с интервалом 100 — 200 об/мин. При определении значений эффективной мощности могут быть использованы следующие эмпирические зависимости [14]:

с интервалом 100 — 200 об/мин. При определении значений эффективной мощности могут быть использованы следующие эмпирические зависимости [14]:

— для карбюраторных двигателей

(102)

(102)

— для дизелей с неразделенными камерами сгорания

(103)

(103)

— для дизелей с вихревыми камерами сгорания

(104)

(104)

— для дизелей с предкамерами

(105)

(105)

где  — максимальное значение эффективной мощности по скоростной характеристике, кВт;

— максимальное значение эффективной мощности по скоростной характеристике, кВт;  — номинальная мощность двигателя, кВт;

— номинальная мощность двигателя, кВт;  — мощность в искомой точке скоростной

— мощность в искомой точке скоростной

характеристики, кВт;  — текущее (задаваемое) значение частоты вращения коленчатого вала, об/мин.

— текущее (задаваемое) значение частоты вращения коленчатого вала, об/мин.

Обычно для карбюраторных автомобильных двигателей  = (1,04... l,08)NH, соответствующая ей частота вращения

= (1,04... l,08)NH, соответствующая ей частота вращения  = = (0,8... 0,95)п„. Для многих марок двигателей можно принимать

= = (0,8... 0,95)п„. Для многих марок двигателей можно принимать

Значения крутящего момента двигателя для каждого скоростного режима вычисляют по формуле

(106)

(106)

Текущий удельный эффективный расход топлива gc x рассчитывается по следующим формулам [14]:

— для карбюраторных двигателей

(107)

(107)

— для дизелей

(108)

(108)

где  — удельный эффективный расход топлива при

— удельный эффективный расход топлива при

максимальной и номинальной мощностях двигателя. Для карбюраторных двигателей

Значения расхода топлива  (кг/ч) для каждого скоростного режима находят из выражения

(кг/ч) для каждого скоростного режима находят из выражения

(109)

(109)

По данным табл. 2.1 строится внешняя скоростная характеристика двигателя, примерная форма которой изображена на рис. 2.1.

По приведенной характеристике определяют коэффициент приспособляемости двигателя:

(ПО)

(ПО)

Для карбюраторных двигателей он должен быть равен 1,1 — 1,4, для дизелей с корректором — 1,15— 1,20, без корректора — 1,00 — 1,05. Чем больше численное значение К, тем выше динамические качества автомобиля или трактора.

Для автотракторных дизелей вместо скоростной строят регуляторную характеристику, которая, как правило, представлена в функции частоты вращения коленчатого вала

(рис. 2.2) [15].

(рис. 2.2) [15].

На регуляторной характеристике выделяют две ветви: регуляторную и корректорную. Первая определяется в диапазоне частот вращения от nxx max до nн, вторая — от nн до nмк max

На внешней ветви отмечают также безрегуляторный участок характеристики от nmin до nм.

Максимальная частота вращения холостого хода зависит от степени неравномерности регулятора и определяется по формуле [6]

(111)

(111)

где  — степень неравномерности регулятора, равная 0,05 — 0,10.

— степень неравномерности регулятора, равная 0,05 — 0,10.

Расчет и построение регуляторной характеристики в функции частоты вращения коленчатого вала производятся следующим образом. На корректорной ветви значения крутящего момента  для задаваемых текущих частот вращения

для задаваемых текущих частот вращения  находят по формулам, приведенным ниже [3]:

находят по формулам, приведенным ниже [3]:

при

(112)

(112)

при

(113)

(113)

где К — коэффициент приспособляемости;  — номинальный крутящий момент, который может быть найден из выражения

— номинальный крутящий момент, который может быть найден из выражения

(114)

(114)

Количество значений пх на корректорной ветви рекомендуется принимать от 3 до 5.

Вычислим мощность двигателя Ne x на корректорной ветви для выбранных частот вращения вала двигателя nх:

(115)

(115)

Текущий удельный эффективный расход топлива gex на корректорной ветви находят по формулам (107), (108). Текущий расход топлива на корректорной ветви равен:

(116)

(116)

При определении регуляторной ветви характеристики на этом участке делается допущение о линейном изменении большинства показателей двигателя в зависимости от частоты вращения [6, 15]. Это позволяет строить регуляторные ветви отдельных показателей  и др.) по двум точкам, одна из которых соответствует номинальному показателю, а другая — его величине при максимальной частоте вращения холостого хода

и др.) по двум точкам, одна из которых соответствует номинальному показателю, а другая — его величине при максимальной частоте вращения холостого хода  тах.

тах.

При  эффективная мощность,

эффективная мощность,  крутящий момент

крутящий момент

Расход топлива дизельным двигателем при максимальной частоте вращения холостого хода составляет примерно 20 — 30% от номинального [16], т. е.

Удельный расход топлива  по регуляторной ветви характеристики возрастает от номинального

по регуляторной ветви характеристики возрастает от номинального  , соответствующего режиму холостого хода. Для промежуточных точек

, соответствующего режиму холостого хода. Для промежуточных точек  можно рассчитать по формуле

можно рассчитать по формуле

(117)

(117)

Для построения регуляторной характеристики в функции частоты вращения на оси абсцисс в масштабе  откладывают значения п, а по оси ординат — показатели (см. рис. 2.2).

откладывают значения п, а по оси ординат — показатели (см. рис. 2.2).

По данным табл. 2.2 также может быть построена регуляторная характеристика в функции эффективной мощности, т. е. п, Мк,,  (рис. 2.3). Представление характеристики в функции

(рис. 2.3). Представление характеристики в функции

Ne более удобно для анализа ее регуляторного участка и определения оценочного удельного расхода топлива gg оц.

Оценочный удельный расход топлива по ГОСТ 18509—88 рассчитывается как средняя арифметическая величина 10 значений удельного расхода топлива по регуляторной ветви характеристики, определенных через равные интервалы мощности в диапазоне от максимальной до 50 % от номинальной:

(118)

(118)

Для оценки динамических качеств дизельных двигателей по регуляторной характеристике в соответствии с ГОСТ 18509—88 [5] рассчитывают номинальный коэффициент крутящего момента

(119)

(119)

Для автотракторных дизелей значения должны быть не менее 10-15%.

3. КИНЕМАТИЧЕСКИЙ РАСЧЕТ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДВИГАТЕЛЯ

Основной задачей кинематического расчета кривошипно-шатун-ного механизма двигателя является определение перемещения  скорости

скорости  и ускоренияпоршня

и ускоренияпоршня  в зависимости от угла

в зависимости от угла

поворота коленчатого вала:

(122)

(122)

где  — радиус, кривошипа, м;

— радиус, кривошипа, м;  — угловая скорость вращения коленчатого вала, с-1; φ — текущий угол поворота коленчатого вала ( φ= 0 ° в начале впуска при положении поршня в ВМТ);

— угловая скорость вращения коленчатого вала, с-1; φ — текущий угол поворота коленчатого вала ( φ= 0 ° в начале впуска при положении поршня в ВМТ);  — отношение радиуса кривошипа к длине шатуна, для тракторных ДВС

— отношение радиуса кривошипа к длине шатуна, для тракторных ДВС  равно 0,24 — 0,31, для автомобильных - 0,26 - 0,33 [1].

равно 0,24 — 0,31, для автомобильных - 0,26 - 0,33 [1].

При выборе  необходимо учитывать следующие факторы.

необходимо учитывать следующие факторы.

1.С увеличением (при  укорочении шатуна) возрастает угол

укорочении шатуна) возрастает угол  отклонения шатуна от оси цилиндра, что приводит к повышению бокового давления поршня на стенку цилиндра и, следовательно, к увеличению механических потерь и износу сопряжения поршень — гильза.

отклонения шатуна от оси цилиндра, что приводит к повышению бокового давления поршня на стенку цилиндра и, следовательно, к увеличению механических потерь и износу сопряжения поршень — гильза.

2. С повышением  возрастают инерционные силы Pji второго порядка.

возрастают инерционные силы Pji второго порядка.

3. С увеличением  уменьшаются габаритная высота и, следовательно, масса двигателя.

уменьшаются габаритная высота и, следовательно, масса двигателя.

В уравнениях (120), (121), (122) переменным параметром является угол <р. Подставив ряд значений углов <р от 0 до 360 ° в эти уравнения, найдем параметры  , соответствующие задаваемым углам поворота коленчатого вала. Тригонометрические составляющие в данных выражениях при различных

, соответствующие задаваемым углам поворота коленчатого вала. Тригонометрические составляющие в данных выражениях при различных  даны в прил. 5 — 7.

даны в прил. 5 — 7.

4. ДИНАМИЧЕСКИЙ РАСЧЕТ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

ДВИГАТЕЛЯ

Динамический расчет кривошипно-шатунного механизма двигателя заключается в определении суммарных сил и моментов, возникающих в результате давления газов и сил инерции. По ним проводятся расчеты основных деталей на прочность, а также степени неравномерности крутящего момента.

Во время работы двигателя на детали КШМ действуют силы давления газов в цилиндре Pj?, инерции возвратно-поступательно движущихся масс Pj и центробежные силы Рс вращающихся масс (рис. 4.1).

Величина и направление сил, действующих в КШМ, изменяются в течение каждого рабочего цикла. Поэтому для выявления характера изменения этих сил в зависимости от поворота коленчатого вала их определяют через каждые 10 — 30 °.

Силы давления газов, действующие на поршень, для упрощения динамического расчета заменяют силой Р, направленой по оси цилиндрак оси поршневого пальца.

Рис. 4.1. Силы, действующие в КШМ

Для каждого поворота коленчатого вала φ ее находят по индикаторной диаграмме, построенной на основании теплового расчета.

4.1. ПОСТРОЕНИЕ ИНДИКАТОРНОЙ ДИАГРАММЫ В КООРДИНАТАХ Р — φ

Перестроение индикаторной диаграммы из координат р — V в развернутую диаграмму по углу поворота коленчатого вала осуществляется по методу профессора Ф. А. Брикса. Для этого под индикаторной диаграммой строят полуокружность с радиусом г (см. рис. 1.2, а), имея в "виду, что  Полуокружность делят на дуги с центральным углом 30°, точки полуокружности соединяют с центром 0, затем смещают его в сторону НМТ на величину

Полуокружность делят на дуги с центральным углом 30°, точки полуокружности соединяют с центром 0, затем смещают его в сторону НМТ на величину  Из нового центра 0 строят лучи параллельно радиусам, проведенным к точкам на окружности. Из полученных точек проводят перпендикуляры к диаметру окружности и продолжают их до пересечения с линиями индикаторной диаграммы. Эти точки дают значения давления газов рг, соответствующие данному углу поворота кривошипа.

Из нового центра 0 строят лучи параллельно радиусам, проведенным к точкам на окружности. Из полученных точек проводят перпендикуляры к диаметру окружности и продолжают их до пересечения с линиями индикаторной диаграммы. Эти точки дают значения давления газов рг, соответствующие данному углу поворота кривошипа.

Справа от диаграммы р — V чертят прямоугольные координатные оси (см. рис. 1.2,6). Ось абсцисс (ось р) должна находиться на одном уровне с линией атмосферного давления на индикаторной диаграмме и иметь длину, равную (в масштабе φ) продолжительности рабочего цикла в одном цилиндре двигателя. Затем ось абсцисс диаграммы Р — φ разбивают на одинаковые интервалы (30 °) и через полученные точки деления проводят вертикальные линии. На каждую из них проецируют точки 1, 2, 3 и другие из индикаторной диаграммы р — V и на развернутой индикаторной диаграмме Р — φ получают соответственно точки 1,2,3 и т. д. Таким же образом находят остальные точки диаграммы Р — φ. Соединив их плавной кривой, получают развернутую индикаторную диаграмму. Если умножить полученные ординаты на масштаб силы давления газов  , то развернутая диаграмма будет являться также графиком сил давления газов по углу поворота коленчатого вала:

, то развернутая диаграмма будет являться также графиком сил давления газов по углу поворота коленчатого вала:

(123)

(123)

где Fn — площадь днища поршня.

(124)

(124)

где у — высота ординаты, мм.

По данным табл. 4.4 на новой координатной сетке, которую рекомендуется размещать под координатной сеткой графиков сил  строится график тангенциальной силы

строится график тангенциальной силы  в том же масштабе, что и графики сил

в том же масштабе, что и графики сил  (рис. 4.2).

(рис. 4.2).

Рис. 4.2. Примерный вид трафика изменения тангенциальной силы  4-тактного двигателя

4-тактного двигателя

Силу К, действующую вдоль щеки кривошипа, рассчитывают по формуле

(130)

(130)

Значения тригонометрического многочлена cos (φ +)5)/cos/3 для различных углов φ представлены в прил. 10.

Направления положительных и отрицательных сил Т и К показаны на рис. 4.1.

Рис. 4.3. Примерный вид графика изменения силы К = f(y>) 4-тактного двигателя

4.5. ПОСТРОЕНИЕ ГРАФИКА КРУТЯЩЕГО МОМЕНТА ДВИГАТЕЛЯ. ОПРЕДЕЛЕНИЕ СРЕДНЕГО ЭФФЕКТИВНОГО МОМЕНТА

Кривая изменения силы  является также кривой изме-

является также кривой изме-

нения индикаторного крутящего момента одноцилиндрового 4-тактного двигателя  в масштабе

в масштабе  (рис. 4.4, а).

(рис. 4.4, а).

Кривая суммарного крутящего момента многоцилиндрового двигателя строится методом графического суммирования кривых крутящих моментов каждого цилиндра [7, 16]. Суть данной методики сводится к следующему: на графике от начала координат откладывают угловой интервал, вычисляемый по формуле

(131)

(131)

Масштаб  должен быть равен масштабу

должен быть равен масштабу  . График крутящего момента одного цилиндра делится по оси абсцисс на равные част

. График крутящего момента одного цилиндра делится по оси абсцисс на равные част

(64)

(64) (65)

(65) — теоретическое индикаторное давление, которое находится по следующим формулам:

— теоретическое индикаторное давление, которое находится по следующим формулам: (66)

(66)

выделяемой при сгорании топлива. При расчете теплоты, выделяемой при сгорании 1 кг жидкого или 1 м газообразного топлива,:

выделяемой при сгорании топлива. При расчете теплоты, выделяемой при сгорании 1 кг жидкого или 1 м газообразного топлива,:

(68)

(68) (69)

(69) — температура на впуске, К;

— температура на впуске, К;  — низшая теплота сгорания топлива,

— низшая теплота сгорания топлива,  рв — плотность воздуха на впуске,

рв — плотность воздуха на впуске,  ;

;  — давление воздуха на впуске, МПа. В двигателях без наддува (со свободным впуском)

— давление воздуха на впуске, МПа. В двигателях без наддува (со свободным впуском)

(70)

(70) (71)

(71) (72)

(72) — постоянные коэффициенты, значения которых для различных типов двигателей приведены в табл. 1.8; n — частота вращения вала двигателя, об/мин.

— постоянные коэффициенты, значения которых для различных типов двигателей приведены в табл. 1.8; n — частота вращения вала двигателя, об/мин. (73)

(73) :

: (74)

(74) показывает, какая доля (процент) индикаторной мощности преобразуется в эффективную (полезную).

показывает, какая доля (процент) индикаторной мощности преобразуется в эффективную (полезную). для различных типов двигателей, работающих на номинальном режиме, представлены в табл. 1.9.

для различных типов двигателей, работающих на номинальном режиме, представлены в табл. 1.9. представляет собой отношение количества теплоты, эквивалентной полезной работе цикла Lе, к общему ее количеству, выделяемому при сгорании топлива:

представляет собой отношение количества теплоты, эквивалентной полезной работе цикла Lе, к общему ее количеству, выделяемому при сгорании топлива: (75)

(75) то

то • (76)

• (76) (77)

(77) (78)

(78) для автотракторных двигателей, работающих на номинальном режиме, должны соответствовать значениям, приведенным в табл. 1.10.

для автотракторных двигателей, работающих на номинальном режиме, должны соответствовать значениям, приведенным в табл. 1.10. (79)

(79) — эффективная мощность двигателя.

— эффективная мощность двигателя. являются диаметр цилиндра D и ход поршня

являются диаметр цилиндра D и ход поршня

, расчетному среднему эффективному давлению ре находят рабочий объем цилиндра двигателя [10]:

, расчетному среднему эффективному давлению ре находят рабочий объем цилиндра двигателя [10]: (80)

(80) (81)

(81) (82)

(82) при проектировании двигателей выбирают в следующих пределах: для тракторных и комбайновых — 0,9 — 1,2, для автомобильных дизелей — 0,9 — 1,05, для карбюраторных двигателей — 0,8 — 1,0. При выборе S/D необходимо учитывать, что от данного параметра зависят габаритные размеры и масса двигателя, его износ, величина тепловых и механических нагрузок. Минимальное его значение ограничивается, как правило, условиями прохождения противовесов под кромкой поршня при его нахождении в НМТ. Нужно также иметь в виду скоростной режим работы двигателя. С увеличением частоты вращения коленчатого вала возрастают скорость поршня и, следовательно, механические потери и его износ. Поэтому с повышением п отношение S/D стремятся уменьшить.

при проектировании двигателей выбирают в следующих пределах: для тракторных и комбайновых — 0,9 — 1,2, для автомобильных дизелей — 0,9 — 1,05, для карбюраторных двигателей — 0,8 — 1,0. При выборе S/D необходимо учитывать, что от данного параметра зависят габаритные размеры и масса двигателя, его износ, величина тепловых и механических нагрузок. Минимальное его значение ограничивается, как правило, условиями прохождения противовесов под кромкой поршня при его нахождении в НМТ. Нужно также иметь в виду скоростной режим работы двигателя. С увеличением частоты вращения коленчатого вала возрастают скорость поршня и, следовательно, механические потери и его износ. Поэтому с повышением п отношение S/D стремятся уменьшить. (83)

(83) (84)

(84) (85)

(85) (86)

(86) (87)

(87) (88)

(88) (89)

(89) (90)

(90) для различных типов двигателей должны

для различных типов двигателей должны (91)

(91) — среднее эффективное давление, МПа;

— среднее эффективное давление, МПа;  — удельный эффективный расход топлива,

— удельный эффективный расход топлива,  • ч;

• ч;  — темпе-

— темпе- (92)

(92) — общая теплота топлива (кДж/ч), определяемая по его расходу

— общая теплота топлива (кДж/ч), определяемая по его расходу  (кг/ч) и низшей теплоте сгорания

(кг/ч) и низшей теплоте сгорания

(93)

(93) — теплота, превращенная в полезную работу, кДж/ч:

— теплота, превращенная в полезную работу, кДж/ч: (94)

(94) — теплота, передаваемая охлаждающей среде. Она может быть рассчитана по эмпирическим формулам [16]. Для карбюраторного двигателя

— теплота, передаваемая охлаждающей среде. Она может быть рассчитана по эмпирическим формулам [16]. Для карбюраторного двигателя (95) для дизельного двигателя

(95) для дизельного двигателя (96)

(96) — коэффициент пропорциональности (для 4-тактных двигателей — 0,45 — 0,53); i — число цилиндров; m` — показатель степени (для 4-тактных двигателей — 0,6 — 0,7); n — частота вращения коленчатого вала, об/мин;

— коэффициент пропорциональности (для 4-тактных двигателей — 0,45 — 0,53); i — число цилиндров; m` — показатель степени (для 4-тактных двигателей — 0,6 — 0,7); n — частота вращения коленчатого вала, об/мин; — количество теплоты, теряющейся с отработанными газами, которое рассчитывается по формуле

— количество теплоты, теряющейся с отработанными газами, которое рассчитывается по формуле (97)

(97) — соответственно молярные теплоемкости продуктов сгорания и свежего заряда, кДж/(кмоль • К) (для безнаддувных ДВС вместо

— соответственно молярные теплоемкости продуктов сгорания и свежего заряда, кДж/(кмоль • К) (для безнаддувных ДВС вместо  подставляют

подставляют  );

); — теплота, потерянная вследствие неполного сгорания, кДж/ч. Если двигатели работают на смеси с а > 1, то при расчете теплового баланса

— теплота, потерянная вследствие неполного сгорания, кДж/ч. Если двигатели работают на смеси с а > 1, то при расчете теплового баланса  включается в остаточный член баланса

включается в остаточный член баланса Для карбюраторных двигателей, работающих с а < 1, количество теплоты, которое не может выделиться из-за недостатка кислорода, находят из выражения

Для карбюраторных двигателей, работающих с а < 1, количество теплоты, которое не может выделиться из-за недостатка кислорода, находят из выражения (98)

(98) — количество теплоты, теряющейся из-за неполного сго-.рания,

— количество теплоты, теряющейся из-за неполного сго-.рания,

(99)

(99) — остаточный член теплового баланса, характеризующий неучтенные потери теплоты и точность расчета теплового баланса, кДж/ч:

— остаточный член теплового баланса, характеризующий неучтенные потери теплоты и точность расчета теплового баланса, кДж/ч: (100)

(100) (101)

(101)

получаемых при тепловом расчете двигателя, от частоты вращения коленчатого вала или от нагрузки. Затем тепловые расчеты проводят для 5 — 7 значений частоты вращения коленчатого вала или нагрузки при сохранении основных размеров двигателя, соответствующих номинальному режиму. На основании данных тепловых расчетов для каждого скоростного (нагрузочного) режима работы двигателя строят графические зависимости:

получаемых при тепловом расчете двигателя, от частоты вращения коленчатого вала или от нагрузки. Затем тепловые расчеты проводят для 5 — 7 значений частоты вращения коленчатого вала или нагрузки при сохранении основных размеров двигателя, соответствующих номинальному режиму. На основании данных тепловых расчетов для каждого скоростного (нагрузочного) режима работы двигателя строят графические зависимости:  Данный способ рекомендуется применять для расчетов на ПЭВМ, так как он требует больших затрат времени.

Данный способ рекомендуется применять для расчетов на ПЭВМ, так как он требует больших затрат времени. для карбюраторных двигателей

для карбюраторных двигателей

— наименьшая частота вращения, при которой двигатель может устойчиво работать на холостом ходу.

— наименьшая частота вращения, при которой двигатель может устойчиво работать на холостом ходу. с интервалом 100 — 200 об/мин. При определении значений эффективной мощности могут быть использованы следующие эмпирические зависимости [14]:

с интервалом 100 — 200 об/мин. При определении значений эффективной мощности могут быть использованы следующие эмпирические зависимости [14]: (102)

(102) (103)

(103) (104)

(104) (105)

(105) — максимальное значение эффективной мощности по скоростной характеристике, кВт;

— максимальное значение эффективной мощности по скоростной характеристике, кВт;  — номинальная мощность двигателя, кВт;

— номинальная мощность двигателя, кВт;  — мощность в искомой точке скоростной

— мощность в искомой точке скоростной — текущее (задаваемое) значение частоты вращения коленчатого вала, об/мин.

— текущее (задаваемое) значение частоты вращения коленчатого вала, об/мин. = (1,04... l,08)NH, соответствующая ей частота вращения

= (1,04... l,08)NH, соответствующая ей частота вращения  = = (0,8... 0,95)п„. Для многих марок двигателей можно принимать

= = (0,8... 0,95)п„. Для многих марок двигателей можно принимать

(106)

(106) (107)

(107) (108)

(108) — удельный эффективный расход топлива при

— удельный эффективный расход топлива при

(кг/ч) для каждого скоростного режима находят из выражения

(кг/ч) для каждого скоростного режима находят из выражения (109)

(109)

(ПО)

(ПО)

(рис. 2.2) [15].

(рис. 2.2) [15]. (111)

(111) — степень неравномерности регулятора, равная 0,05 — 0,10.

— степень неравномерности регулятора, равная 0,05 — 0,10.

для задаваемых текущих частот вращения

для задаваемых текущих частот вращения  находят по формулам, приведенным ниже [3]:

находят по формулам, приведенным ниже [3]:

(112)

(112)

(113)

(113) — номинальный крутящий момент, который может быть найден из выражения

— номинальный крутящий момент, который может быть найден из выражения (114)

(114) (115)

(115) (116)

(116) и др.) по двум точкам, одна из которых соответствует номинальному показателю, а другая — его величине при максимальной частоте вращения холостого хода

и др.) по двум точкам, одна из которых соответствует номинальному показателю, а другая — его величине при максимальной частоте вращения холостого хода  тах.

тах. эффективная мощность,

эффективная мощность,  крутящий момент

крутящий момент

по регуляторной ветви характеристики возрастает от номинального

по регуляторной ветви характеристики возрастает от номинального  , соответствующего режиму холостого хода. Для промежуточных точек

, соответствующего режиму холостого хода. Для промежуточных точек  можно рассчитать по формуле

можно рассчитать по формуле (117)

(117) откладывают значения п, а по оси ординат — показатели (см. рис. 2.2).

откладывают значения п, а по оси ординат — показатели (см. рис. 2.2).

(рис. 2.3). Представление характеристики в функции

(рис. 2.3). Представление характеристики в функции

(118)

(118)

(119)

(119) скорости

скорости  и ускоренияпоршня

и ускоренияпоршня  в зависимости от угла

в зависимости от угла

(122)

(122) — радиус, кривошипа, м;

— радиус, кривошипа, м;  — угловая скорость вращения коленчатого вала, с-1; φ — текущий угол поворота коленчатого вала ( φ= 0 ° в начале впуска при положении поршня в ВМТ);

— угловая скорость вращения коленчатого вала, с-1; φ — текущий угол поворота коленчатого вала ( φ= 0 ° в начале впуска при положении поршня в ВМТ);  — отношение радиуса кривошипа к длине шатуна, для тракторных ДВС

— отношение радиуса кривошипа к длине шатуна, для тракторных ДВС  равно 0,24 — 0,31, для автомобильных - 0,26 - 0,33 [1].

равно 0,24 — 0,31, для автомобильных - 0,26 - 0,33 [1]. необходимо учитывать следующие факторы.

необходимо учитывать следующие факторы. укорочении шатуна) возрастает угол

укорочении шатуна) возрастает угол  отклонения шатуна от оси цилиндра, что приводит к повышению бокового давления поршня на стенку цилиндра и, следовательно, к увеличению механических потерь и износу сопряжения поршень — гильза.

отклонения шатуна от оси цилиндра, что приводит к повышению бокового давления поршня на стенку цилиндра и, следовательно, к увеличению механических потерь и износу сопряжения поршень — гильза. возрастают инерционные силы Pji второго порядка.

возрастают инерционные силы Pji второго порядка. уменьшаются габаритная высота и, следовательно, масса двигателя.

уменьшаются габаритная высота и, следовательно, масса двигателя. , соответствующие задаваемым углам поворота коленчатого вала. Тригонометрические составляющие в данных выражениях при различных

, соответствующие задаваемым углам поворота коленчатого вала. Тригонометрические составляющие в данных выражениях при различных  даны в прил. 5 — 7.

даны в прил. 5 — 7.

Полуокружность делят на дуги с центральным углом 30°, точки полуокружности соединяют с центром 0, затем смещают его в сторону НМТ на величину

Полуокружность делят на дуги с центральным углом 30°, точки полуокружности соединяют с центром 0, затем смещают его в сторону НМТ на величину  Из нового центра 0 строят лучи параллельно радиусам, проведенным к точкам на окружности. Из полученных точек проводят перпендикуляры к диаметру окружности и продолжают их до пересечения с линиями индикаторной диаграммы. Эти точки дают значения давления газов рг, соответствующие данному углу поворота кривошипа.

Из нового центра 0 строят лучи параллельно радиусам, проведенным к точкам на окружности. Из полученных точек проводят перпендикуляры к диаметру окружности и продолжают их до пересечения с линиями индикаторной диаграммы. Эти точки дают значения давления газов рг, соответствующие данному углу поворота кривошипа. , то развернутая диаграмма будет являться также графиком сил давления газов по углу поворота коленчатого вала:

, то развернутая диаграмма будет являться также графиком сил давления газов по углу поворота коленчатого вала: (123)

(123) (124)

(124) строится график тангенциальной силы

строится график тангенциальной силы  в том же масштабе, что и графики сил

в том же масштабе, что и графики сил  (рис. 4.2).

(рис. 4.2).

4-тактного двигателя

4-тактного двигателя (130)

(130)

является также кривой изме-

является также кривой изме- в масштабе

в масштабе  (рис. 4.4, а).

(рис. 4.4, а).

(131)

(131) должен быть равен масштабу

должен быть равен масштабу  . График крутящего момента одного цилиндра делится по оси абсцисс на равные част

. График крутящего момента одного цилиндра делится по оси абсцисс на равные част