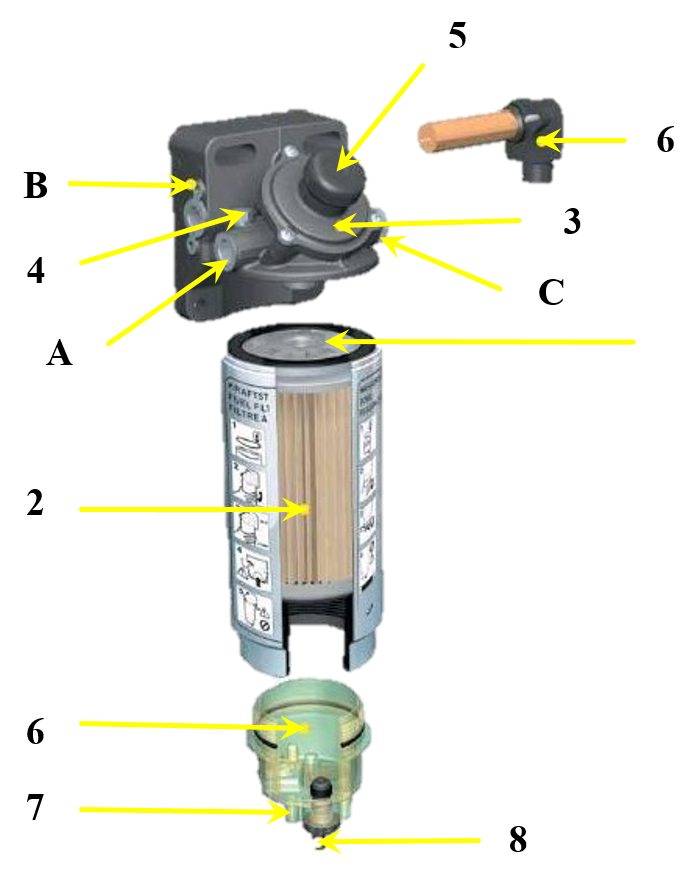

4.4.4. Полнопоточный фильтр-отстойник(рис. 40).

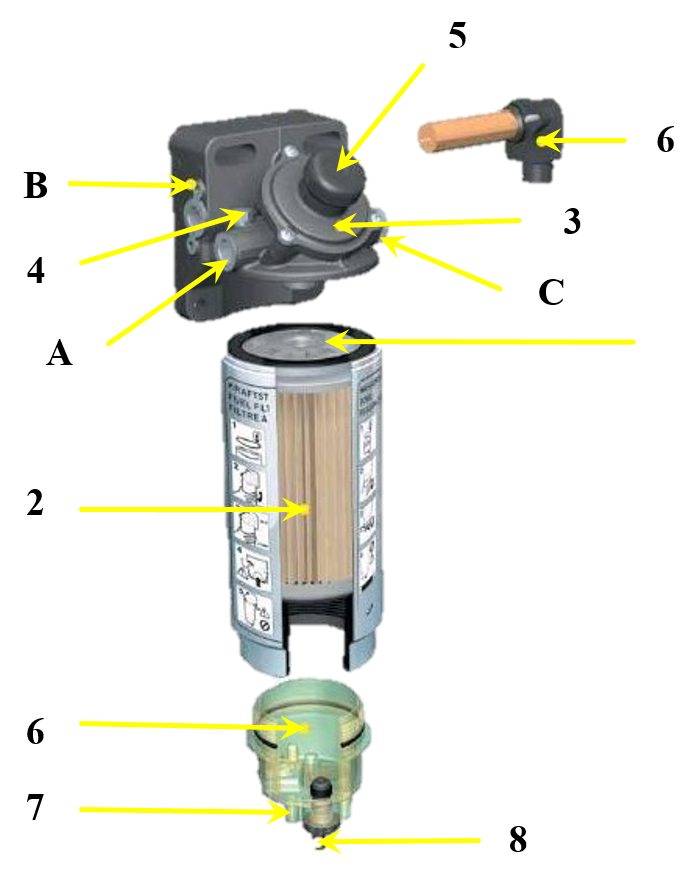

Полнопоточный фильтр-отстойник23 является фильтром предварительной очистки топлива. Фильтр состоит (рис. 43) из корпуса фильтра 3, ручного топливоподкачивающего насоса 5, сменного фильтра 2, влагоотделителя (водосборника) 7, подогревателя топлива 6 и датчика воды 1.

Фильтр устанавливается на автомобиле или автобусе в топливной системе в области магистрали низкого давления между топливным баком и штуцером подвода топлива к электронному блоку управления.

За счет многослойной структуры фильтр отделяет воду и различные примеси от протекающего дизельного топлива. Отделенная вода и примеси собираются в водосборнике 7 под сменным фильтром 2. Вода сливается через сливное отверстие с резьбовой пробкой 8.

Датчик воды 1 предназначен для слежения за уровнем заполнения в водосборнике.

Ручной топливоподкачивающий насос 5 обеспечивает возможность быстрого и простого удаления воздуха из фильтра и топливной системы, например, после технического обслуживания.

Рисунок 43. Фильтр предварительной очистки топлива

1 – датчик воды; 2 – сменный фильтр; 3 – корпус фильтра; 4 – пробка резьбовая вентиляционного отверстия; 5 – ручной топливоподкачивающий насос; 6 – подогреватель топлива; 7 – водосборник; 8 – пробка сливного отверстия.А – отвод топлива; В или С – подвод топлива

При эксплуатации транспортного средства в холодное время года сменный фильтр 2 может быть забит в результате образования парафина в дизельном топливе. Этот процесс обратимый и зависит от качества топлива.

Встроенный в фильтр подогреватель топлива 6 с напряжением 24 В и мощностью 350 Вт позволяет предотвратить такое забивание фильтра и служит для подогрева дизельного топлива.

Рабочая температура подогревателя - до достижения минимальной температуры фильтрации.

При температуре плюс 5ºC подогреватель включается автоматически.

Подогреватель оснащен резистором с положительным температурным коэффициентом сопротивления и встроенным самозащитным тепловым реле. Включение и выключение осуществляются автоматически.

ВНИМАНИЕ! РАБОТА НА СМЕСИ ДИЗЕЛЬНОГО ТОПЛИВА С БЕНЗИНОМ И/ИЛИ ДPУГИМИ ВИДАМИ ТОПЛИВ, НЕ УКАЗАННЫМИ В РАЗДЕЛЕ «ЭКСПЛУАТАЦИОННЫЕ МАТЕРИАЛЫ», ЗАПРЕЩАЕТСЯ!

4.4.5. Электрический центробежный насос.

Электрический центробежный насос (ЭЦН) 22 (рис. 40) предназначен для обеспечения работы двигателя на топливной сме си бензина и дизельного топлива. Включение насоса осуществляется выключателем (рис.44) на панели приборов.

Рисунок 44. Панель приборов

4.4.6. Ручные топливозакачивающие насосы.

Ручные топливозакачивающие насосы 4 и 24 (рис. 40) предназначены для удаления из системы питания воздуха, попавшего в систему. Насосы могут использоваться независимо друг от друга.

Фильтр тонкой очистки топлива 10, установлен колпаком вниз (рис. 41). Корпус с фильтром установлен на левой стороне двигателя, за компрессором кондиционера. Сменный фильтр выполнен в виде неразборного патрона с металлическим корпусом (рис. 45).

Установка фильтра на корпус осуществляется наворачиванием его рукой до упора на центральный резьбовой штуцер отвода чистого топлива, ввернутый в корпус фильтра. Уплотнение происходит по наружному резиновому кольцу сменного фильтра. На корпусе фильтра, в канале чистого топлива, установлен датчик давления и температуры топлива в магистрали низкого давления системы микропроцессорного управления

Рисунок 45. Фильтр тонкой очистки топлива

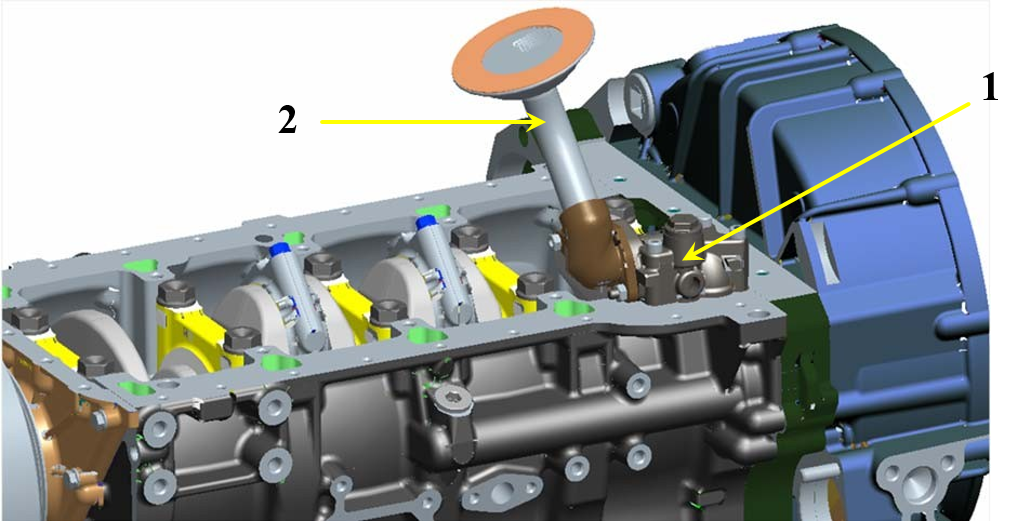

4.4.7. Топливный насос высокого давления.

Топливный насос высокого давления 5 (рис. 41) со встроенным топливоподкачивающим насосом имеет три секции высокого давления (рис. 46 и 47), каждая из которых запитывается через дозирующее устройство с электроклапаном. Секции расположены в одной плоскости и работают от одного кулачка на валу насоса. Максимальное давление топлива в магистрали высокого давления, развиваемое насосом, 1800 кгс/см2.

Рисунок 46. Топливный насос высокого давления (поперечный разрез)

1 – разъём магистрали высокого давления; 2 – клапан дозировки топлива; 3 – кулачковая шайба; 4 – замкнутый кольцевой канал к разъёму магистрали высокого давления; 5 – замкнутый кольцевой канал от шестерёнчатого насоса; 6 – втулка скольжения; 7 – эксцентрик; 8 – приводной вал; 9 – плунжер насоса.

Внутренние части насоса, включая подшипники скольжения вала, смазываются топливом. Поэтому со стороны привода вал насоса имеет двухстороннее уплотнение в виде двух манжет с зазором между ними. Из зазора просверлено дренажное отверстие, выходящее наружу двигателя. Появление топлива через дренажное отверстие свидетельствует о выходе из строя манжеты со стороны насоса, а появление масла – о выходе из строя манжеты со стороны двигателя.

Рисунок 47. Топливный насос высокого давления (продольный разрез)

4.4.8. Форсунки.

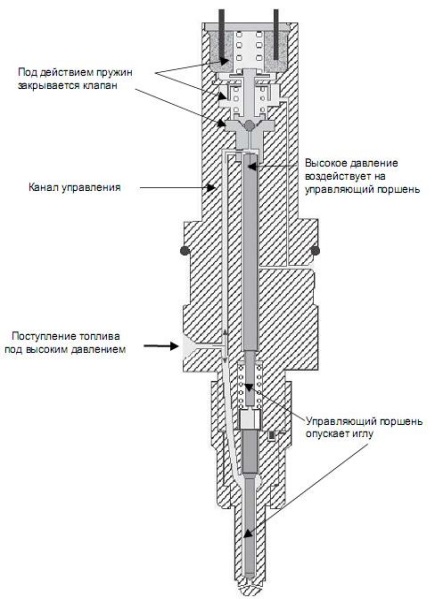

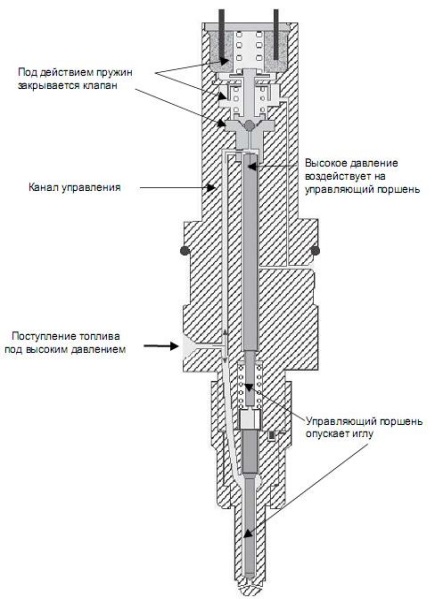

Форсунка1(рис. 41) закрытого типа, с многодырчатым распылителем, гидравлическим управлением подъема иглы и встроенным быстродействующим электромагнитным клапаном подачи топлива. Принцип действия форсунки (рис. 48) – электрогидравлический. Находящаяся под давлением топлива, форсунка закрыта.

Рисунок 48. Форсунка

При подаче сигнала напряжением 80В (18А) на электромагнит, открывается выпускной жиклер управляющей камеры, давление топлива в управляющей камере падает и поднимается игла распылителя. Подача топлива продолжается пока на магнит подается сигнал. Причем сигнал уменьшается до 24В (12А), необходимых для удержания клапана управляющей камеры в открытом состоянии. После прекращении подачи сигнала клапан перекрывает выпускной дроссель. Давление в управляющей камере повышается, и управляющий поршень совершает движение на закрытие иглы распылителя.

Принципиальная схема управления форсункой показана на рисунке 49.

Рисунок 49. Схема управления форсункой

4.4.9. Привод управления подачей топлива.

Привод управления подачей топлива (рис. 50) служит для изменения количества топлива, подаваемого в цилиндры двигателя в зависимости от дорожных условий и скорости движения.

Привод управления состоит из педали 3 и датчика 2 положения педали, сигнал от которого поступает в электронный блок микропроцессорной комплексной системы управления двигателем.

Рисунок 50. Привод подачи топлива

1 – кронштейн; 2 – датчик положения педали подачи топлива; 3 – педаль.

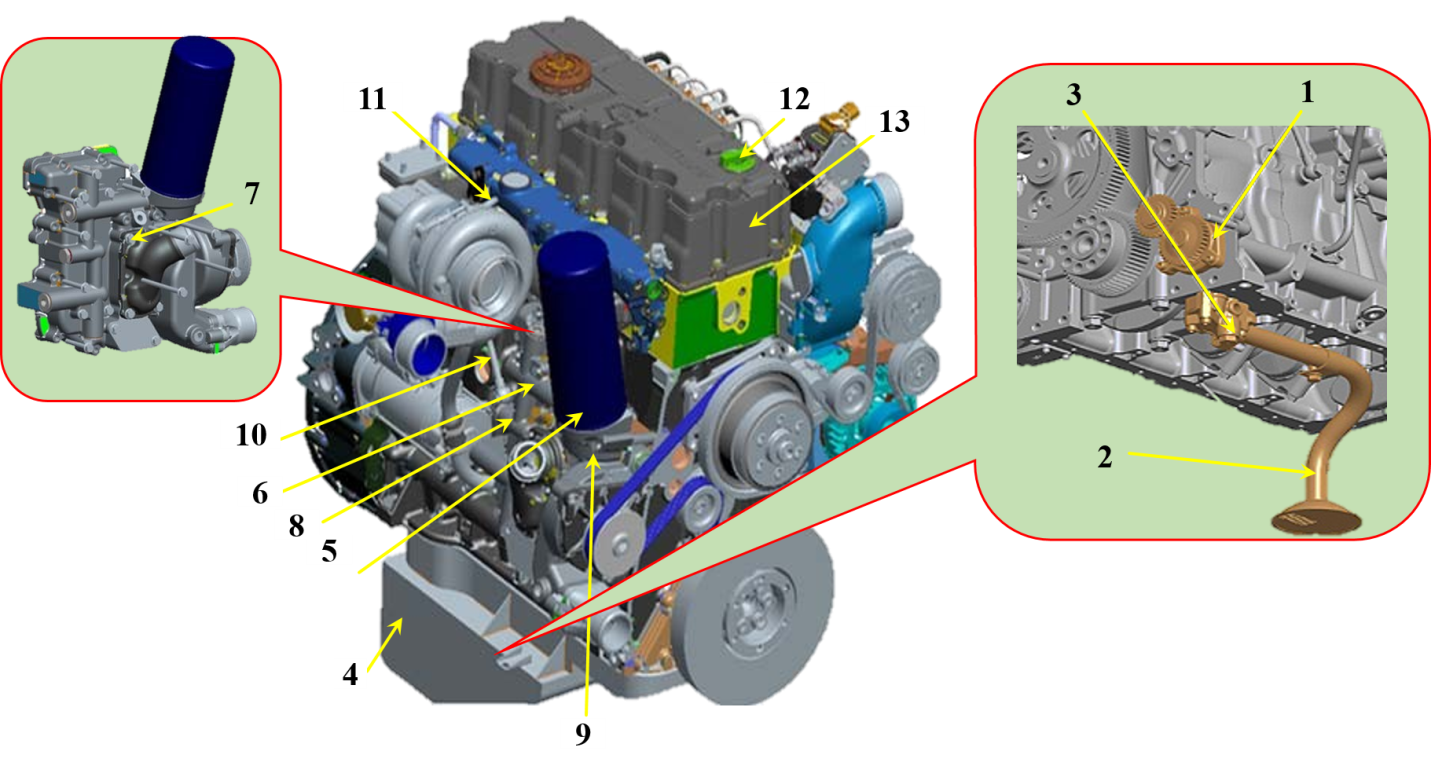

4.4.10. Электронная система управления двигателем.

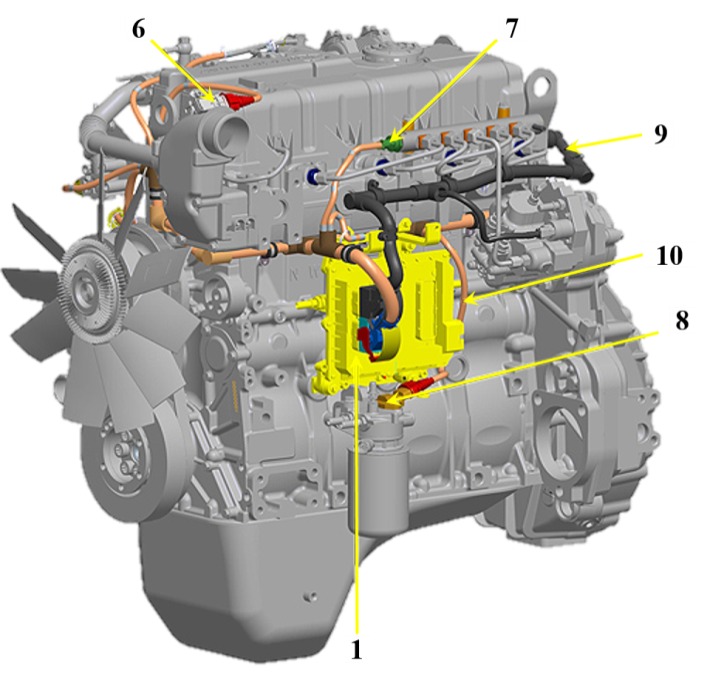

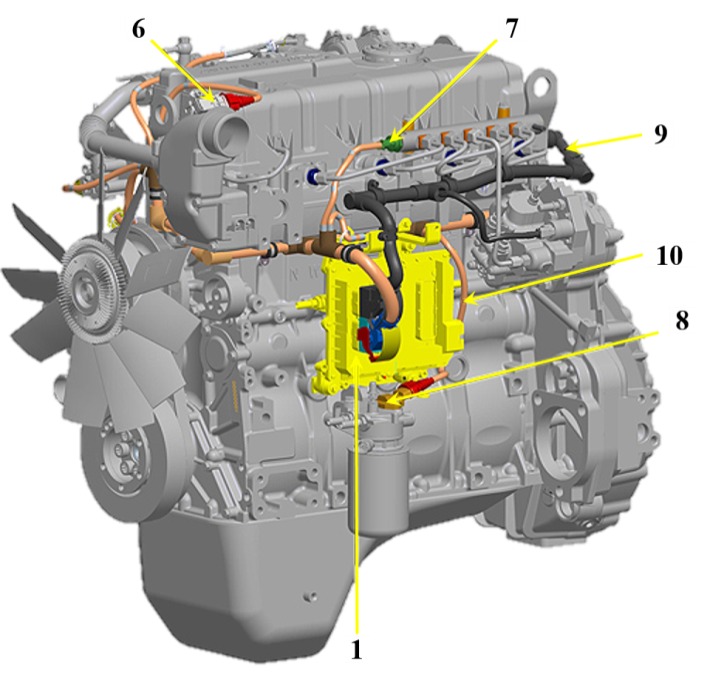

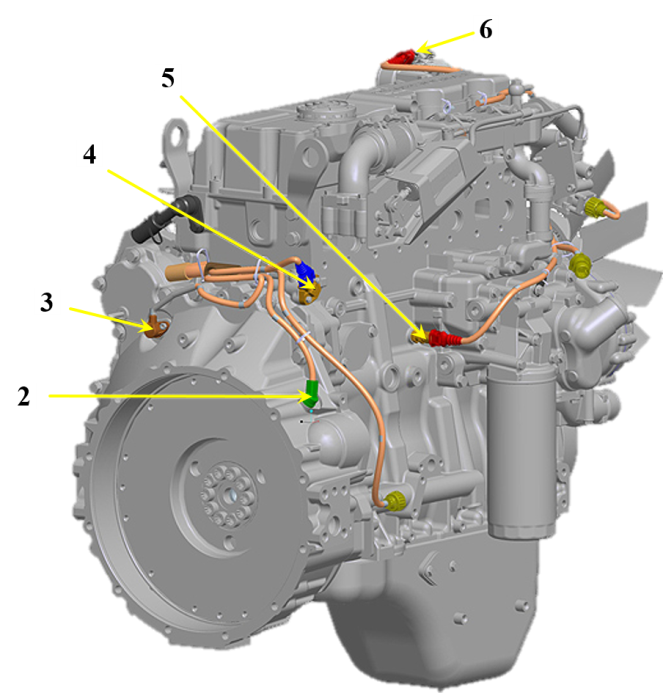

ЭСУД предназначена для к онтроля за работой топливной аппаратуры CommonRail включает в себя датчики, микропроцессорный контроллер, исполнительные механизмы и электрические жгуты. В частности, в нее входят:

· микропроцессорный контроллер, охлаждаемый топливом, модели EDC7UC31 фирмы «BOSCH» 1 (рис. 51)

· датчик частоты вращения коленчатого вала 2 (рис. 51)фирмы «BOSCH» 650.1130544;

· датчик частоты вращения распределительного вала 3 (рис. 51)фирмы «BOSCH» 5344.1130544;

· датчик давления и температуры масла 4 (рис. 51)фирмы «BOSCH» 5340.1130552;

· датчик температуры охлаждающей жидкости 5 (рис. 51)фирмы «BOSCH» 650.1130556;

· датчик давления и температуры наддувочного воздуха 6 (рис. 51)фирмы «BOSCH», 5340.1130548

· датчик давления топлива в рампе 7 (рис. 51)фирмы «BOSCH»

· датчик давления и температуры топлива в магистрали низкого давления 8 (рис. 44)фирмы «BOSCH», 5340.1130552

· жгут 9 (рис. 51) проводов форсунок 5340.3724 010;

· жгут 10 (рис. 51) проводов датчиков двигателя 5340.3724 012

· жгут промежуточный от ЭБУ двигателя к автомобилю 536.3724 014

Основные функции микропроцессорного контроллера:

· осуществляет управление двигателем;

· взаимодействует с электронными устройствами транспортного средства по каналу CAN (SAE J 1939);

· сохраняет информацию об ошибках во встроенной памяти;

· обеспечивает выдачу соответствующей информации по К-линии на диагностические приборы;

· сигнализирует водителю о возникновении аварийных ситуаций посредством ламп на панели приборов ТС (диагностики двигателя, аварийного давления масла, холодного пуска и т.п.);

· выполняет функцию ограничения скорости в соответствии с Правилами ЕЭК ООН № 89;

· выполняет функцию аварийной защиты двигателя;

· выполняет функции круиз-контроля.

Рисунок 51. Расположение элементов ЭСУД

1 – микропроцессорный контроллер; 2 – датчик частоты вращения коленчатого вала; 3 – датчик частоты вращения распределительного вала; 4 – датчикдавления и температуры масла; 5 – датчик; 6 – датчик температуры охлаждающей жидкости; 7 – датчик давления топлива в рампе; 8 – датчикдавления и температуры топлива в магистрали низкого давления; 9 – жгут проводов форсунок; 10 – жгут проводов датчиков двигателя.

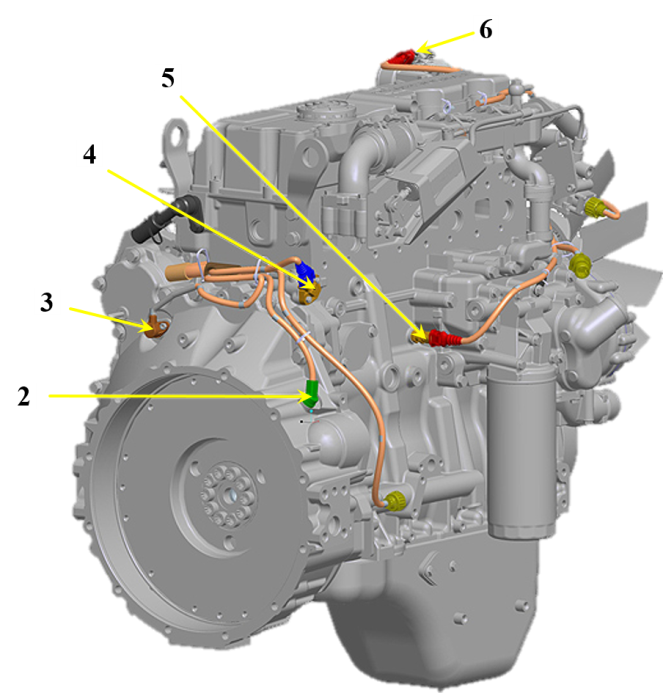

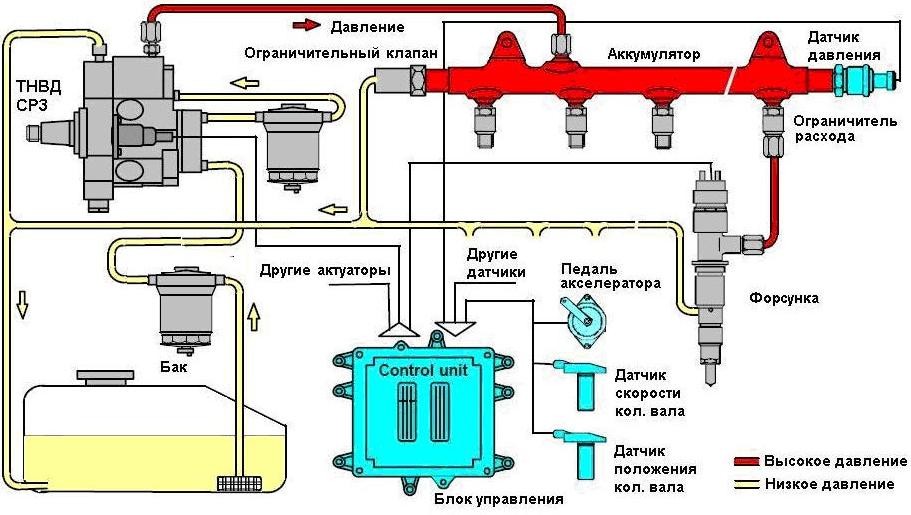

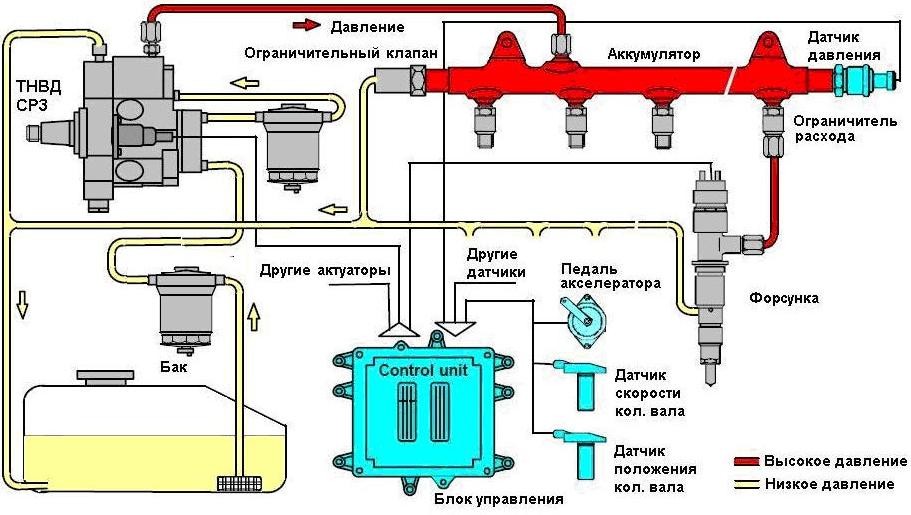

Работа системы впрыска СommonRail (рис. 52), созданной фирмой Bosch, основана на подаче топлива к форсункам 1 (рис. 41) от общего аккумулятора высокого давления – топливной рампы 2 (рис. 41). Применение этого устройства позволяет снизить расход горючего, токсичность отработавших газов и уровень шума двигателя. Топливо постоянно находится под высоким давлением в общей для всех форсунок топливной магистрали. Давление в ней поддерживает микропроцессорный контроллер 6 (рис. 41), меняя производительность насоса. При этом давление превышает 1000 бар независимо от оборотов двигателя и нагрузки, при любой последовательности впрыска по цилиндрам.

Исполнительными механизмами CommonRail являются: форсунки; клапан дозирования топлива и регулятор давления топлива.Впрыск топлива электромагнитной форсункой осуществляется за счет управления электромагнитным клапаном. Электрогидравлические или пьезоэлектрические форсунки впрыскивают топливо непосредственно в камеру сгорания двигателя. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы устройства.

Рисунок 52. Схема узлов топливной системы

Рекомендуемые марки топлив:

Дизельный двигатель многотопливного исполнения.

Для эксплуатации двигателя применять следующие дизельные топлива:

А) Основные дизельные топлива:

– топливо дизельное по ГОСТ 305-82 (вида II по содержанию серы):

– марки Л-0,05-40 при температуре окружающего воздуха 0°С и выше;

– марки З-0,05 минус 35 при температуре окружающего воздуха минус 20°С и выше;

– марки З-0,05 минус 45 при температуре окружающего воздуха минус 30°С и выше;

– марки А-0,05 при температуре окружающего воздуха минус 50°С и выше.

Б) Дублирующие дизельные топлива:

Топливо дизельное Евро по ГОСТ Р 52368-2005 (вида I, II, III по содержанию серы).

Топливо дизельное по ГОСТ 305-82 (вида I по содержанию серы):

– марок Л-0,2-40, Л-0,2-62, при температуре окружающего воздуха 0°С и выше;

– марки З-0,2 минус 35 при температуре окружающего воздуха минус 20°С и выше;

– марки З-0,2 минус 45 при температуре окружающего воздуха минус 30°С и выше;

– марки А-0,2 при температуре окружающего воздуха минус 50°С и выше.

В) Резервные топлива:

Топливо дизельное по ТУ 38.401-58-45:

марки ДАЭЧ при температуре окружающего воздуха минус 50°С и выше.

Смесь 75% автомобильного бензина АИ-92 с 25% дизельного топлива.

Г) Зарубежные дизельные топлива:

Для двигателей ЯМЗ, эксплуатирующихся за рубежом, допускается применение дизельных топлив по стандарту EN – 590 (вида II, III по содержанию серы) или стандартам других государств, идентичных EN – 590:2004.

ВНИМАНИЕ! ДИЗЕЛЬНЫЕ ТОПЛИВА, СООТВЕТСТВУЮЩИЕ ГОСТ Р 52368-2005 И СТАНДАРТУ EN-590, ПРИМЕНЯТЬ В ЗАВИСИМОСТИ ОТ КЛИМАТИЧЕСКИХ УСЛОВИЙ:

ДЛЯ РАЙОНОВ С УМЕРЕННЫМ КЛИМАТОМ СОРТОВ A, B, C, D, E, F ПРИ ТЕМПЕРАТУРЕ ОКРУЖАЮЩЕГО ВОЗДУХА НЕ НИЖЕ ПЛЮС 15; ПЛЮС 10; ПЛЮС 5; 0; МИНУС 5; МИНУС 10С СООТВЕТСТВЕННО;

ДЛЯ РАЙОНОВ С ХОЛОДНЫМ КЛИМАТОМ КЛАССОВ 0; 1; 2; 3, 4 ПРИ ТЕМПЕРАТУРЕ ОКРУЖАЮЩЕГО ВОЗДУХА НЕ НИЖЕ – 10° С; –16° С, МИНУС –22° С, МИНУС –28° С, МИНУС –34° С СООТВЕТСТВЕННО.

4.3. Система питания воздухом.

Система питания воздухом (рис. 53) предназначена для забора воздуха из атмосферы, очистки его от пыли и распределения по цилиндрам двигателя.

Система состоит из:

· воздухозаборника 1 с воздухозаборной трубой 2,

· воздухоочистителя 5,

· турбонаддува 11, 12,

· охладителя надувочного воздуха[9] типа «воздух-воздух» 7,

· впускной трубы двигателя 8,

· система рециркуляции отработавших газов (EGR) 6,

· вентиляции картера двигателя

· соединительных труб и шлангов 4, 9, 10.

Рисунок 53. Система питания двигателя воздухом

1 – воздухозаборник, 2 – труба воздухозаборная, 3 – хомут, 4, 9, 10 – соединительные шланги, 5 – воздухоочиститель, 6 – трубка клапана EGR, 7 – интеркуллер, 8 –. впускная труба двигателя, 11 – нагнетатель турбокомпрессора, 12 – турбина турбокомпрессора

4.3.1. Воздухоочиститель.

Воздухоочиститель (рис. 54) предназначен для очистки воздуха, поступающего в двигатель, от пыли.

Рисунок 54. Воздухоочиститель

1 – корпус, 2 – защёлка, 3 и 9 – уплотнительные кольца, 4 – фильтрующий элемент, 5 – крышка, 6 – гайка -барашек, 7 – входной патрубок, 8 – выходной патрубок

Воздухоочиститель сухого типа со сменным фильтрующим элементом с коэффициентом пропуска пыли не более 0,2% и сигнализатором засоренности, устанавливаемым в магистраль подвода воздуха к турбокомпрессору. Фильтрующий элемент изготовлен из пористого фильтрокартона, который герметизирован в корпусе фильтра уплотнительными кольцами 3 и 9. Он установлен в моторном отделении и закреплён на кронштейне с помощью хомутов.

По мере засорённости воздушного фильтра во впускной трубе возрастает разрежение. Разряжение в месте установки сигнализатора на воздушной трубе за фильтром на номинальном режиме работы двигателя не должно превышать 7,0 кПа (700 мм вод. ст.) при предельном засорении воздушного фильтра. При достижении разрежения 650+70 мм вод.ст. индикатор срабатывает, при этом загорается сигнализатор (рис. 55).

Рисунок 55. Сигнализатор засорённости воздушного фильтра

Сигнализатор установлен на панели приборов водителя. При срабатывании сигнализатора засоренности воздухоочиститель подлежит техническому обслуживанию независимо от установленной периодичности обслуживания.

4.3.2. Турбонаддув.

Для обеспечения требуемых мощностных показателей двигатель оборудован турбокомпрессором[10] (рис. 56), использующим энергию выхлопных газов для наддува двигателя. Увеличивая массу воздуха, поступающего в цилиндры, ТКР способствует более эффективному сгоранию увеличенной дозы топлива, за счет чего повышается мощность двигателя. На двигателе установлен ТКР модели S200G фирмы «BorgWarner» с радиальной центростремительной турбиной и центробежным компрессором, оборудованный перепускным клапаном.

Рисунок 56. Турбокомпрессор S200G

Температура надувочного воздуха на выходе из ТКР на номинальном режиме работы двигателя при температуре окружающего воздуха 25°С достигает 200-210°С.

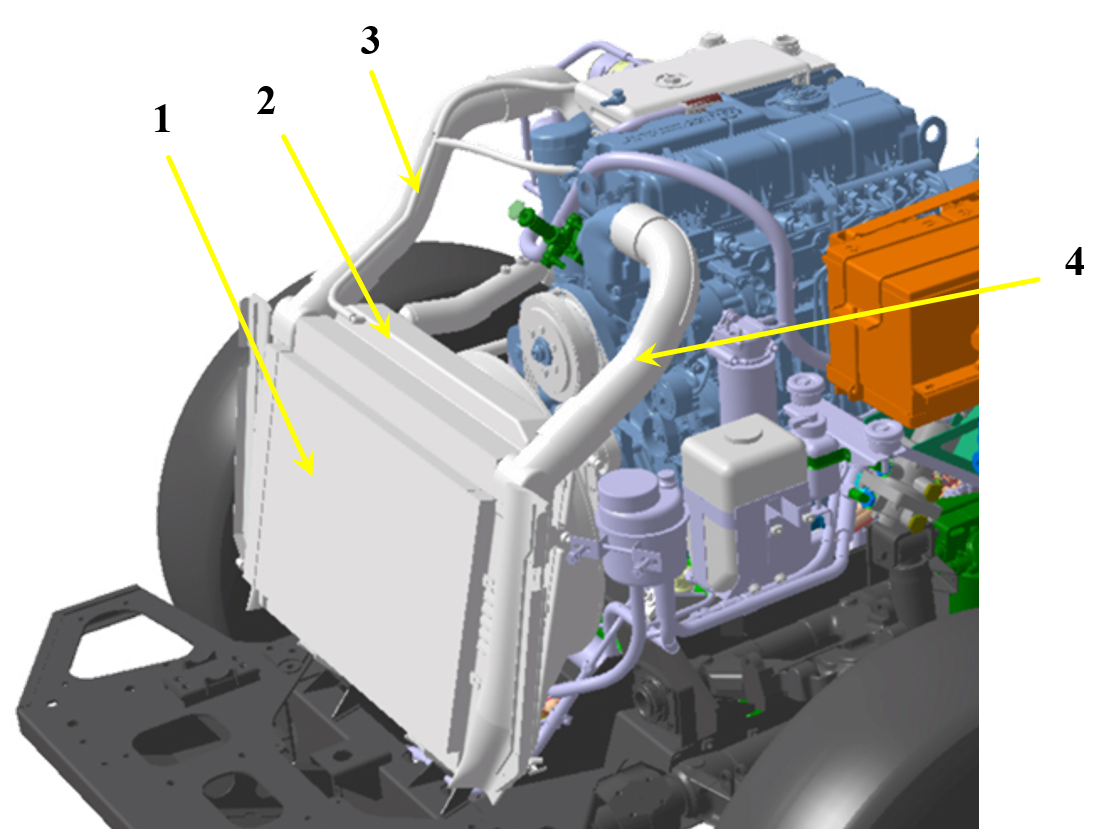

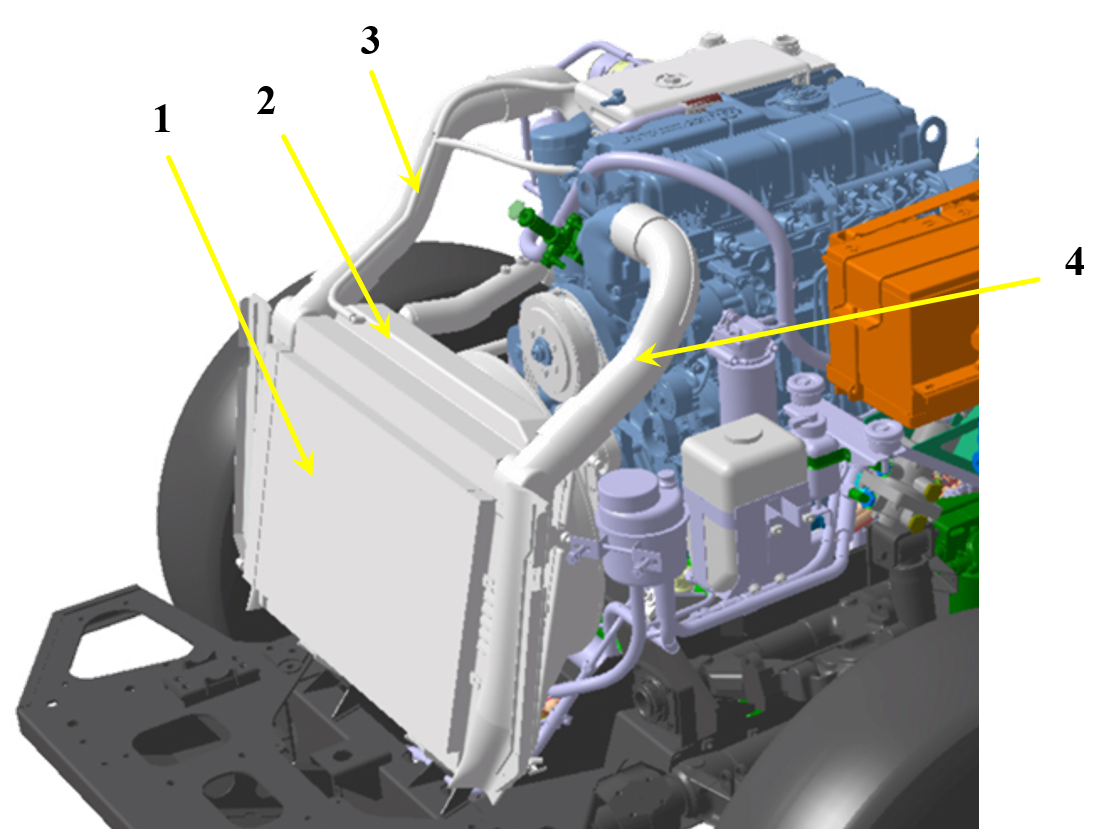

4.3.3. Охладитель надувочного воздуха (интеркуллер).

Интеркуллер (рис. 57) служит для снижения температуры воздуха, поступающего в цилиндры, до величины не более 60ºС и увеличения его плотности. Это оказывает положительный эффект на тепловую напряженность двигателя и приводит к уменьшению выбросов вредных веществ с отработавшими газами. Он представляет собой радиатор, через который проходит воздух на питание двигателя.

Теплоотдача в окружающую среду охладителем воздуха типа «воздух-воздух» может достигать величины до 38 кВт.

Интеркуллер устанавливается на автомобиле перед радиатором системы охлаждения, таким образом он помещен в поток воздуха, создаваемый вентилятором системы охлаждения.

В процессе эксплуатации двигателя следует обращать внимание на герметичность трубопроводов, соединяющих охладитель с двигателем.

Рисунок 57. Охладитель наддувочного воздуха (интеркуллер)

1 – интеркуллер, 2 – радиатор системы охлаждения двигателя, 3 и 4– воздуховоды

4.3.4. Система рециркуляции отработавших газов (EGR) (рис. 58).

Отработавшие газы обладают высокой теплоемкостью и при возвращении в цилиндр позволяют снизить максимальную температуру в момент вспышки топлива, обеспечивая таким образом неблагоприятные условия для образования окислов азота.

В цилиндры возвращается до 20% отработавших газов. Величина возврата газов регулируется автоматически механической заслонкой с пневмоэлектрическим приводом 3 (рис. 58) через блок микропроцессорного управления двигателем.

Для повышения теплоемкости, газы охлаждаются в теплообменнике 2 (рис. 58) до температуры 100-240ºС в зависимости от режима работы двигателя.

Теплообменник неразборной конструкции, расположен на водяной трубе и часть охлаждающей жидкости из водяной трубы отводится в него. Отвод жидкости из теплообменника осуществляется по внешнему трубопроводу в корпус сервисного модуля.

Рисунок 58. Система рециркуляции отработавших газов (EGR)

1 – трубка EGR, 2 – теплообменник, 3 – привод заслонки EGR, 4 – впускная труба

4.3.5. Вентиляция картера

Вентиляция картера замкнутого типа (рис. 59).

В процессе работы двигателя часть газов из цилиндров прорывается в картерную часть, где смешивается с масляным туманом и отводится на всасывание в турбокомпрессор.

Для предотвращения закоксовки ТКР, картерные газы очищаются от масла в сапуне 2.

Сапун двухступенчатый 2, встроен в пластиковую крышку головки цилиндров 1.

Первая ступень предварительной очистки представляет собой сложный лабиринт с завихрителями 3 на входе и заканчивается гидравлическим затвором 4, через который происходит слив отфильтрованного масла в головку. Гидравлический затвор 4 представляет собой два цилиндра, вставленных друг в друга со сливной трубкой в центре. Высота сливной трубки поддерживает необходимый столб масла на сливе, превышающий давление картерных газов.

Вторая ступень тонкой очистки газов так же представляет собой сложный лабиринт с завихрителями 5, и заканчивается отстойником для масла 6 с грибковым сливным клапаном.

Далее очищенные от масла картерные газы отводятся на всасывание турбокомпрессора через диафрагменный клапан 7.

Рисунок 59. Вентиляция картера

1 - крышка головки цилиндров; 2 - сапун двухступенчатый; 3 - завихрители первой ступени сапуна; 4 - гидравлический затвор первой ступени сапуна; 5 - завихрители второй ступени сапуна; 6 - отстойник масла с грибковым сливным клапаном; 7 - диафрагменный клапан; 8 - крышка; 9 - отверстие в крышке для подвода атмосферного давления; 10 - диафрагма; 11 - цилиндрическая пружина; 12 - центральная отводящая труба; 13 - патрубок отвода газов на всасывание турбокомпрессора

К диафрагме сверху через отверстие 9 диаметром 2 мм в крышке 8 подводится управляющее атмосферное давление. Снизу, со стороны картерных газов диафрагма 10 подпружинена цилиндрической пружиной 11.

Картерные газы отводятся по кольцевой щели между мембраной диафрагменного клапана и центральной отводящей трубой 12. Когда турбокомпрессор высасывает из двигателя излишнее количество картерных газов, внутри двигателя создается разряжение, и диафрагма 10 под действием атмосферного давления садится на центральную отводящую трубу 12, перекрывая отвод картерных газов.

ВНИМАНИЕ! СИСТЕМА ВЕНТИЛЯЦИИ КАРТЕРА НЕ ТРЕБУЕТ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РАЗБОРКЕ НЕ ПОДЛЕЖИТ. ПЕРЕД ПУСКОМ НОВОГО ИЛИ ОТРЕМОНТИРОВАННОГО ДВИГАТЕЛЯ В ГИДРАВЛИЧЕСКИЙ ЗАТВОР ПЕРВОЙ СТУПЕНИ САПУНА 4 ЗАЛИТЬ 2-3 СМ3 МОТОРНОГО МАСЛА, ИСПОЛЬЗУЕМОГО В ДВИГАТЕЛЕ.

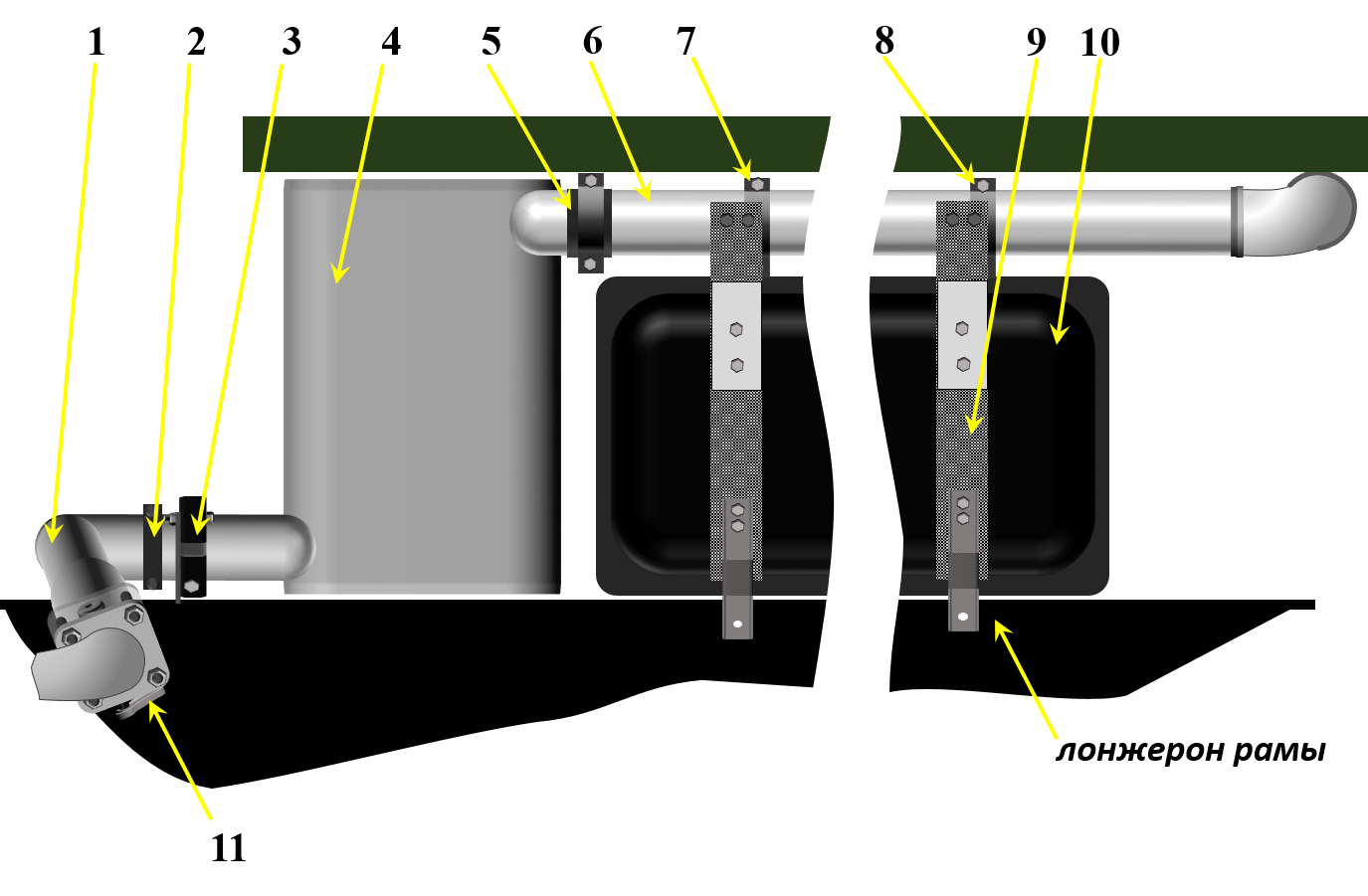

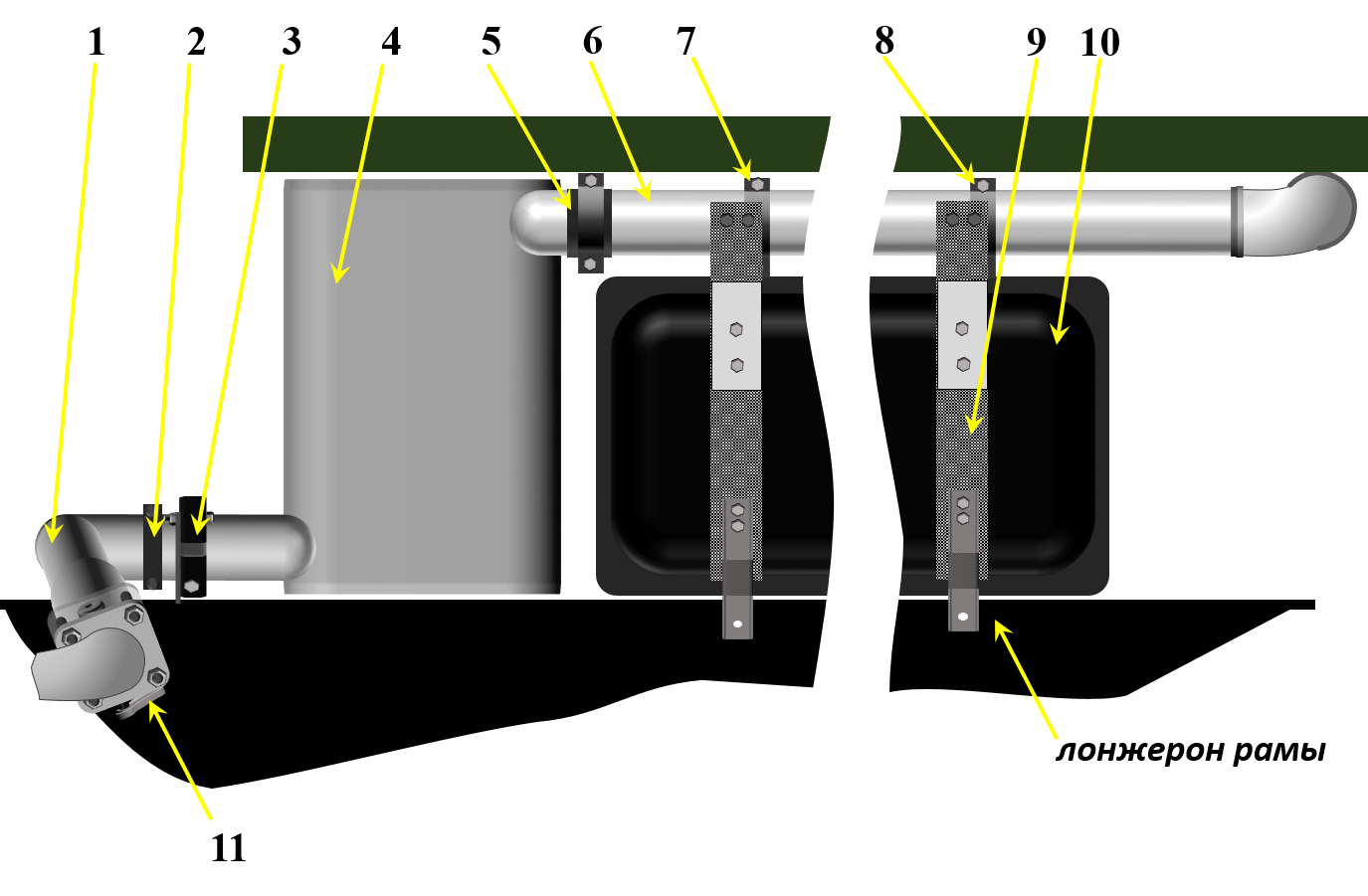

4.5. Система выпуска отработавших газов

Система выпуска отработавших газов (рисунок 60) состоит из:

· выпускного коллектора двигателя, соединенного патрубком с корпусом турбокомпрессора,

· приёмной трубы 1,

· глушителя 4,

· выпускной трубы 6, закреплённой к раме автомобиля в двух точках 7и 8.

Рисунок 60. Система выпуска отработавших газов

1 – приёмная труба; 2, 3, 5, 7 и 8 - хомуты; 4 - глушитель; 5 - завихрители второй ступени сапуна; 6 – выпускная труба; 7 - диафрагменный клапан; 8 - крышка; 9 – кронштейн подвески топливного бака; 10 – правый топливный бак; 11 – рычаг заслонки моторного тормоза

Кроме этого за турбиной ТКР установлена управляемая заслонка 11, выполняющая роль моторного тормоза, а в системе выпуска автомобиля имеется нейтрализатор газов, совмещенный с глушителем.

4.6. Система смазки

Система смазки предназначена для размещения масла и подачи его к трущимся поверхностям деталей и узлов двигателя под давлением, с целью уменьшения их износа, выноса продуктов износа из зон трения, охлаждения и антикоррозионной защиты деталей двигателя.

Основные параметры и характеристики системы:

| Тип

| смешанная, с «мокрым картером». Охлаждение масла осуществляется в жидкостно-масляном теплообменнике, встроенном в двигатель

|

| Применяемое масло

| М-5з/16Д2

|

| Заправочные объемы, л:

| 17

|

| Давление масла в системе смазки двигателя, прогретого до 80-100ºС, кПа (кгс/см2):

|

| - при номинальной частоте вращения

| 390-635 (4,0-6,5)

|

| - при минимальной частоте вращения холостого хода, не менее

| 100 (1,0)

|

| Насос масляный

| шестеренчатого типа с внутренним эпициклическим зацеплением, с шестеренчатым приводом, установлен на заднем торце блока цилиндров внутри корпуса шестерен «ОМР», Италия.

|

| Масляный фильтр

| полнопоточный, со сменным фильтром для масла модели W 11 102 фирмы «MANN+HUMMEL»

|

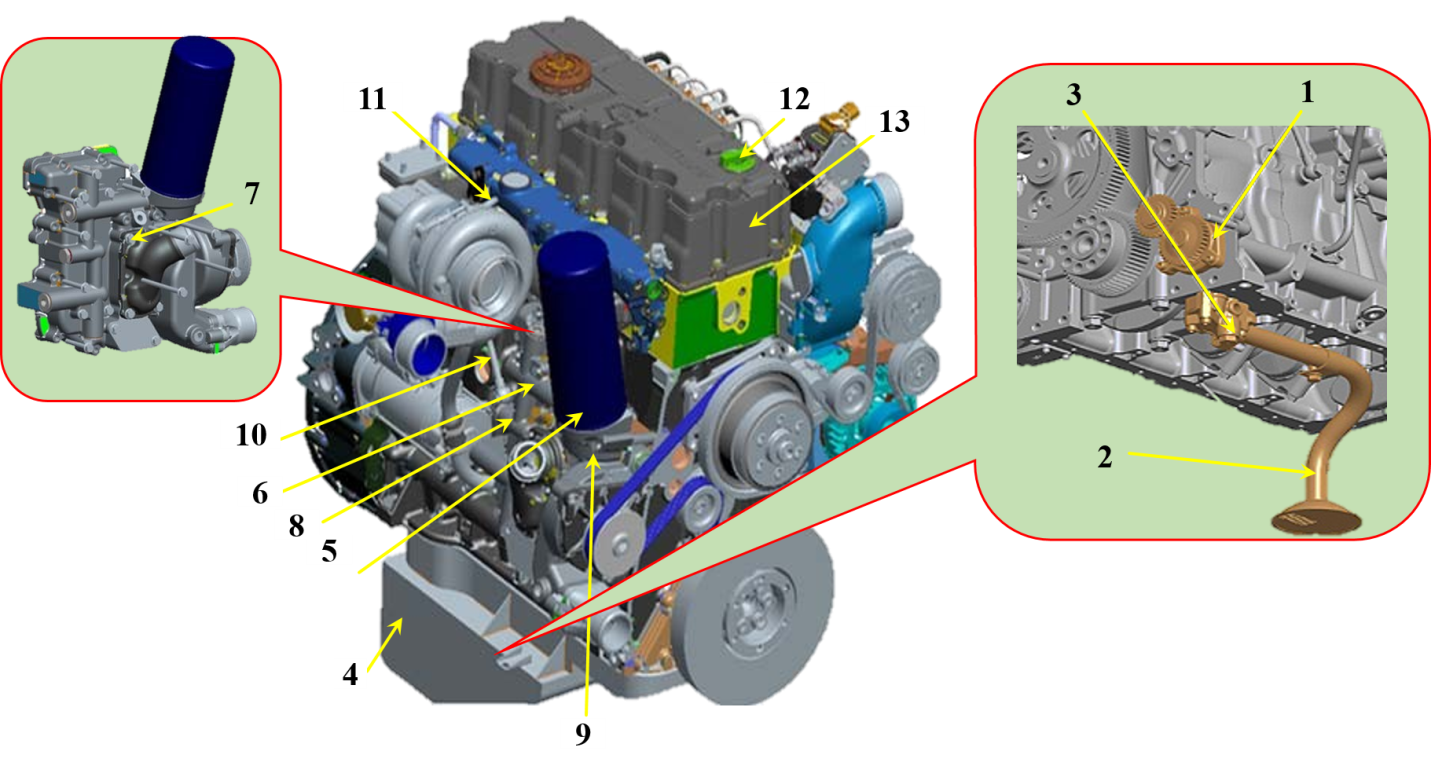

Система смазки (рис. 61) состоит из:

· масляного картера (4),

· всасывающей трубки с заборником (2)

· масляного насоса (1),

· жидкостно-масляного теплообменника (ЖМТ) (6),

· масляного фильтра (МФ) (5),

· дифференциального клапана (8) системы смазки,

· трубок подвода масла к ТКР (11),

· трубок слива масла из ТКР(10),

· маслозаливной горловины (12)

Масляный насос 1 через всасывающую трубу с заборником 2 и предохранительным клапаном 3 масляного насоса засасывает масло из картера 4 и подает его в систему через последовательно включенные жидкостно-масляный теплообменник(ЖМТ) 6 и масляный фильтр (МФ) 5. ЖМТ смонтирован в корпусе сервисного модуля 7, куда также входит дифференциальный клапан 8 системы смазки, предназначенный для поддержания постоянного давления в главной масляной магистрали.

Сервисный модуль установлен на блоке цилиндров впереди справа.

Масляный фильтр установлен на сервисном модуле. В корпусе масляного фильтра установлен предохранительный клапан 9 ЖМТ. Когда разность давлений до и после теплообменника достигает 274 ± 40 кПа (2,8 ± 0,40 кгс/см2), клапан открывается и часть масла подается непосредственно к масляному фильтру неохлажденной.Из ЖМТ охлажденное масло по каналу в корпусе сервисного модуля подается на фильтрующий элемент масляного фильтра.Очищенное в фильтре масло подается в главную масляную магистраль блока цилиндров, расположенную с правой стороны блока.

Рисунок 61. Система смазки

1 – масляный насос; 2 – всасывающая трубка с заборником, 3 – предохранительный клапан, 4 – картер; 5 – масляный фильтр, 6 – жидкостно-масляный теплообменник; 7 – сервисный модуль; 8 – дифференциальный клапан системы смазки; 9 – предохранительный клапан ЖМТ; 10 – трубка слива масла; 11 – трубка подвода масла; 12 – маслозаливная горловина; 13 – система очистки картерных газов, интегрированная в крышку головки цилиндров

Для поддержания постоянного давления в главной масляной магистрали (на различных скоростных режимах, как на новом, так и на изношенном двигателе), в сервисном модуле параллельно с каналом отвода масла в блок, установлен дифференциальный клапан системы смазки. При повышении давления в главной масляной магистрали свыше 550 кПа (5,6 кГс/см2) часть масла сливается в картер. Из главной масляной магистрали через каналы в блоке масло поступает к подшипникам коленчатого вала и на форсунки масляного охлаждения поршней. От подшипников коленчатого вала через масляные каналы в коленчатом вале масло подается к шатунным вкладышам нижней головки шатуна. Верхние втулки шатунов смазываются разбрызгиванием (маслом, стекающим из полости масляного охлаждения поршня).

С левой стороны блока цилиндров, рядом с распределительным валом, расположена вторая масляная магистраль. Масло в нее поступает из главной масляной магистрали по каналу, расположенному в корпусе шестерен.

Из второй масляной магистрали по каналам в блоке масло подается к втулкам распределительного вала, а также через канал у заднего торца блока – в головку цилиндров.

В головке цилиндров масло подводится в полую ось коромысел клапанов через заднюю стойку оси, из нее к втулкам коромысел. От втулок по каналу в коромысле масло поступает на шаровой палец и стекает на траверсу клапанов и на клапаны.

Толкатели штанг, расположенные в блоке, смазываются маслом, стекающим из головки цилиндров. Основная часть масла из головки стекает в картер двигателя по полым вертикальным полостям жесткости в блоке (см. раздел «Блок цилиндров и гильзы цилиндров»).

К подшипникам турбокомпрессора и компрессора пневмотормозов масло поступает по наружным трубопроводам.

Шестерни привода агрегатов, кулачки распределительного вала, толкатели штанг и гильзы цилиндров смазываются разбрызгиванием.

ВНИМАНИЕ! ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ СМАЗЫВАЕТСЯ ТОПЛИВОМ, ЦИРКУЛИРУЮЩИМ ВНУТРИ ЕГО КОРПУСА.

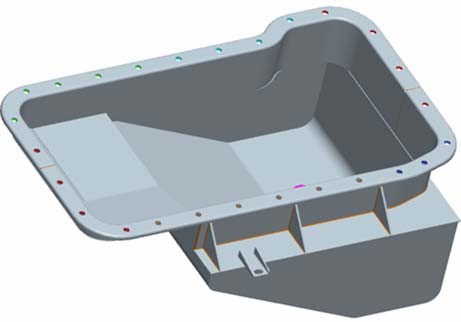

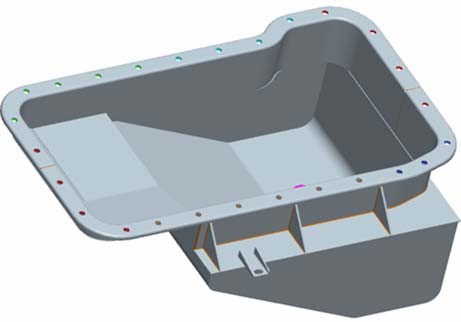

4.6.1. Масляный картер.

Масляный картер (рис. 62) предназначен для хранения масла. Указатель уровня масла в масляном картере расположен с левой стороны двигателя, предназначен для контроля уровня масла по нанесенным меткам.

Рисунок 62. Масляный картер

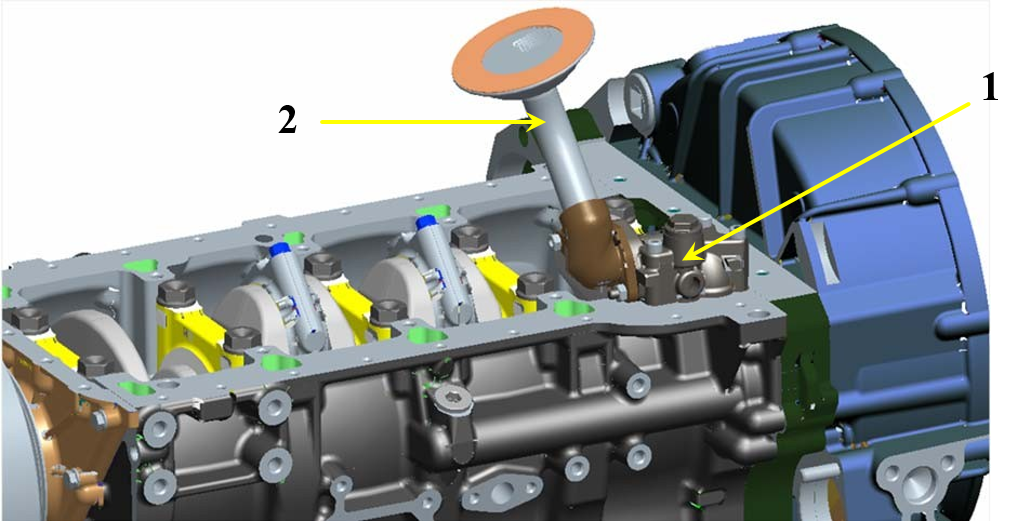

4.6.2. Масляный насос.

Шестеренчатого типа с внутренним эпициклическим зацеплением, с шестеренчатым приводом, фирмы «ОМР», Италия. Масляный насос (рис. 63) установлен на заднем торце блока цилиндров и доступ к нему может быть только при снятом картере маховика. Привод насоса осуществляется ведущей шестернёй 2 от шестерни вала коленчатого на ведущую шестерню 1 масляного насоса. Ось ведущей шестерни 3 устанавливаетсяв соответствующее отверстие в расточке корпуса шестерён.

Редукционный клапан масляного насоса установлен на нижнем фланце блока цилиндров и доступ к нему может быть только при снятом масляном картере.

Рисунок 63. Масляный насос

1 – ведомая шестерня, 2 – ведущая шестерня, 3- ось ведущей шестерни

2

Редукционный клапан (рисунок 64) служит для предотвращения разрушения масляного насоса при пуске и работе холодного двигателя, когда масляная магистраль двигателя может быть заполнена застывшим или вязким маслом. Редукционный клапан отрегулирован на давление после насоса 900…1000 кПа (9…10 кгс/см2). При превышении этой величины часть масла из канала подвода масла к сервисному модулю сбрасывается в масляный картер.

Рисунок 64. Редукционный клапан с всасывающей трубкой

1 – редукционный клапан, 2 – всасывающая трубка

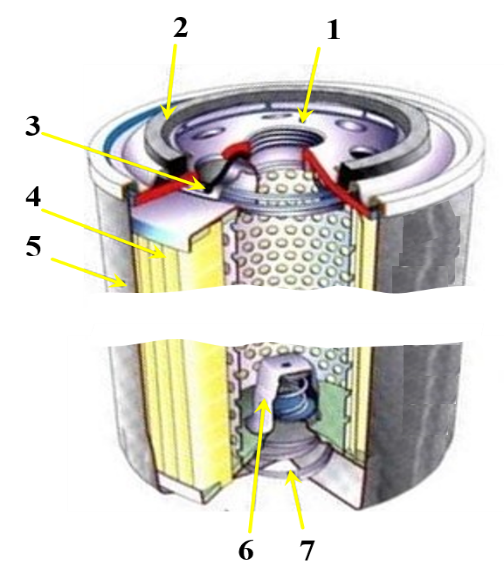

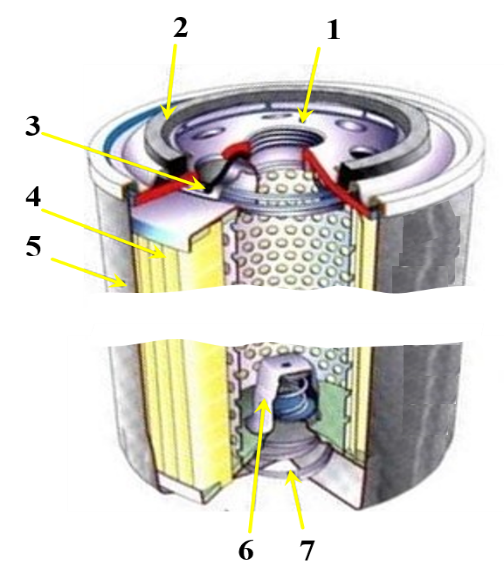

4.6.3. Масляный фильтр.

Масляный фильтр (рис. 65) полнопоточный, со сменным фильтром для масла модели W 11 102 фирмы «MANN+HUMMEL», установлен на сервисном модуле колпаком вверх.

Сменный фильтр для масла конструктивно выполнен в виде неразборного патрона с металлическим корпусом 5. Фильтр состоит из фильтрующего элемента 4, перепускного предохранительного клапана 6 и клапана блокировки обратного хода грязного масла 3.

Перепускной предохранительный клапан 6 предназначен для защиты фильтрующего элемента 4 от разрушения. Он отрегулирован на перепад давления 2,5 кгс/см2 до и после элемента. При превышении этого перепада часть масла поступает в двигатель минуя фильтрующий элемент. Это может происходить при пуске и работе холодного двигателя, когда масло очень вязкое.

Клапан блокировки обратного хода 3 предназначен для предотвращения слива масла из фильтра на неработающем двигателе и при замене фильтра при техническом обслуживании двигателя.

Рисунок 65. Масляный фильтр

1 – крышка, 2 – уплотнение, 3 – обратный клапан, 4 – фильтрующий патрон, 5 – корпус, 6 – перепускной клапан, 7 – пружина

Сменный фильтр наворачивается на центральный резьбовой штуцер отвода чистого масла, установленный в корпус масляного фильтра, рукой до упора. Уплотнение происходит по наружному резиновому кольцу фильтра.

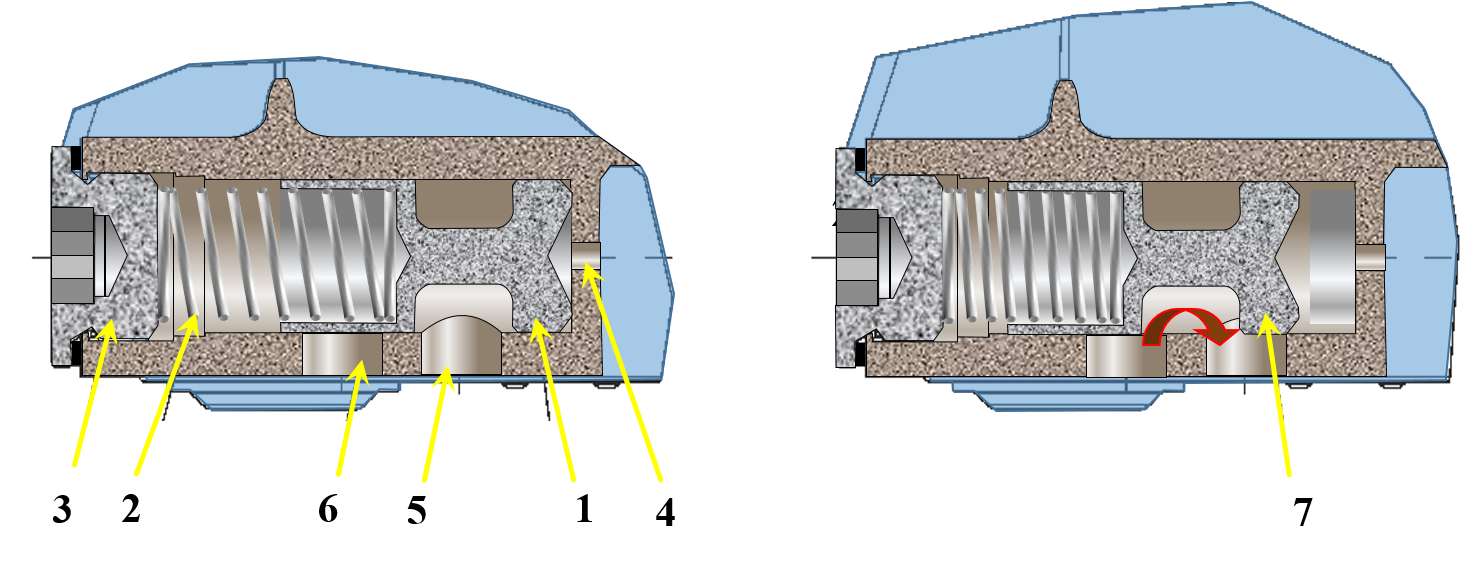

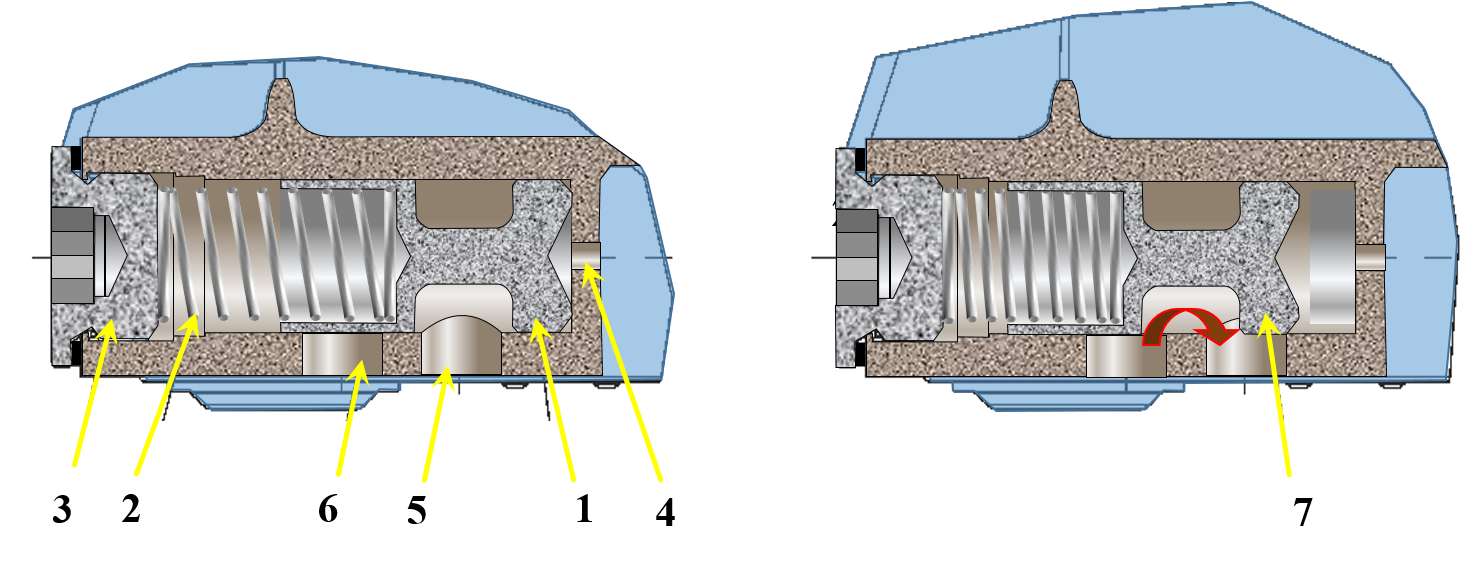

4.6.4. Дифференциальный клапан системы смазки

Производительность масляного насоса системы смазки рассчитана с запасом на изношенные пары трения двигателя, отслужившего весь ресурс до капитального ремонта, в том числе для режима работы на малых оборотах. В процессе эксплуатации такого количества масла не требуется.

Для сброса лишнего масла из системы в картер масляный предназначен дифференциальный клапан системы смазки.

Клапан установлен в корпусе сервисного модуля в масляной магистрали после ЖМТ до масляного фильтра. Устройство клапана показано на рисунке 66. Клапан представляет собой подпружиненный плунжер 1 с кольцевой канавкой. В полости для пружины 2 имеется канал 6, выходящий в картерную полость блока цилиндров, а к кольцевой канавке плунжера подходит канал 5 из полости грязного масла масляного фильтра.

Рисунок 66. Дифференциальный клапан системы смазки

1 - плунжер; 2 - пружина; 3 - пробка; 4 - канал управляющего давления; 5 - канал сброса нефильтрованного масла в картер; 6 - канал подвода нефильтрованного масла к клапану; 7 - дифференциальный клапан открыт

В торец клапана, по каналу 4 из полости чистого масла после фильтра, подводится управляющие чистое масло с давлением, равным давлению в главной масляной магистрали блока цилиндров.

Клапан отрегулирован на начало открытия 450…500 кПа (4,5…5,0 кгс/см2). Регулировка достигается первоначальным поджатием пружины 2. При достижении этого давления после фильтра, плунжер 1 под действием управляющего чистого масла начинает движение, сжимая пружину 2, и через кольцевую канавку соединяет канал 6 нефильтрованного масла с каналом 5 сброса масла в картер.Таким образом, часть масла, не нужная двигателю в данный момент работы, сбрасывается обратно в картер, минуя масляный фильтр, разгружая фильтрующий элемент и увеличивая срок его службы до замены.

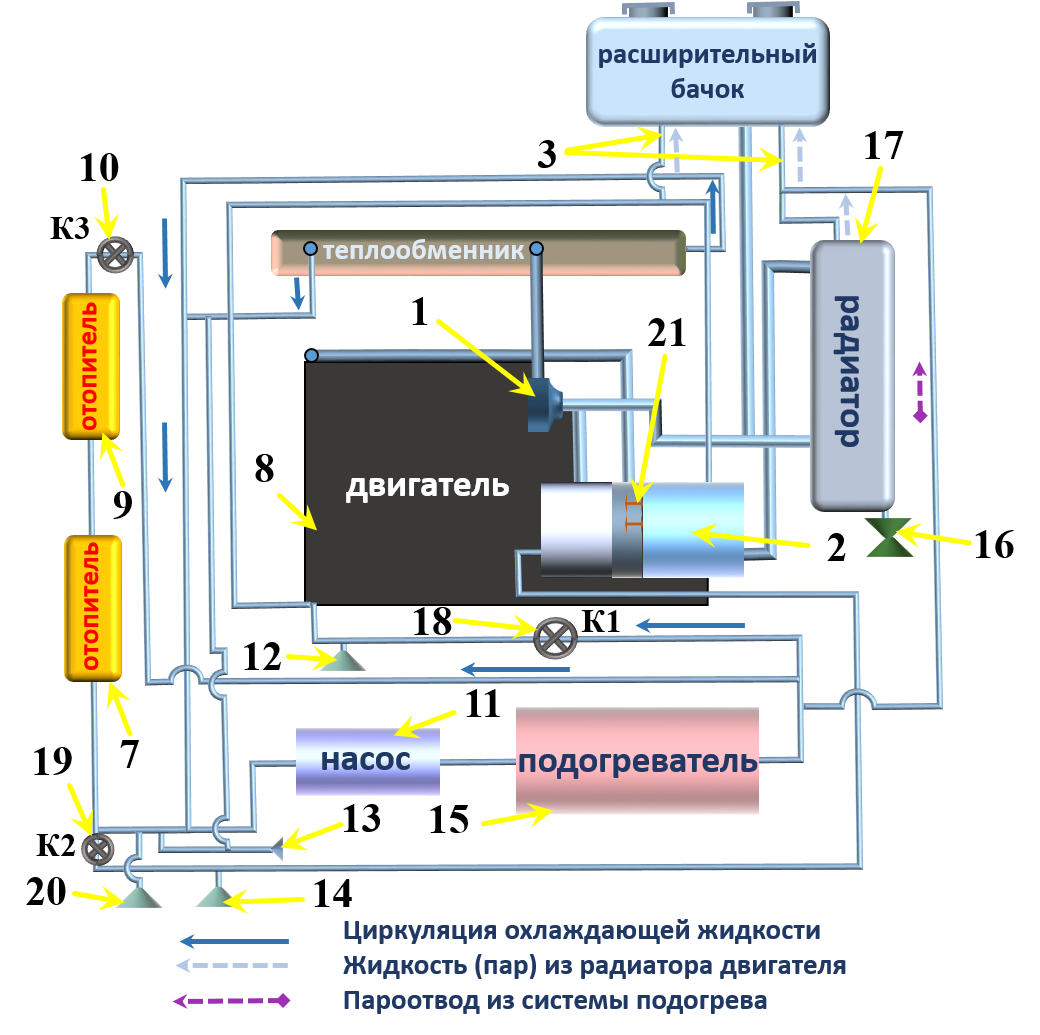

4.7. Система охлаждения

Система охлаждения (рис. 67) предназначена для отвода избыточного тепла от деталей двигателя, соприкасающихся с горячими газами, и поддержания температуры этих деталей в необходимых пределах.

Основные параметры и характеристики системы:

| Тип

| жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости, оборудована термостатическим устройством для поддержания постоянного теплового режима работы двигателя, рассчитана на всесезонное применение низкозамерзающих жидкостей

|

| Заправочные объемы, л:

| 34

|

| Охлаждающая жидкость

| ОЖ-40 или ОЖ-65 «Лена»

«Тосол» А-40М или А-65М

|

| Температура охлаждающей жидкости °С

|

| Рабочая

| 75-100

|

| Кратковременно допустимая (до 10 мин)

| 105

|

| Термостаты

| два, с твердым наполнителем, с дренажным клапаном и температурой начала открытия 82ºС, марки Т 117- 1306100-05 или ТС 107-1306100-05М

|

| Жидкостно-масляный теплообменник (ЖМТ)

| пластинчатого типа с одним теплопередающим элементом, входит в состав сервисного модуля

|

| Вентилятор

| осевой, девятилопастной, с автоматической муфтой в приводе

|

| Радиатор

| трубчато-ленточный

|

|

|

|

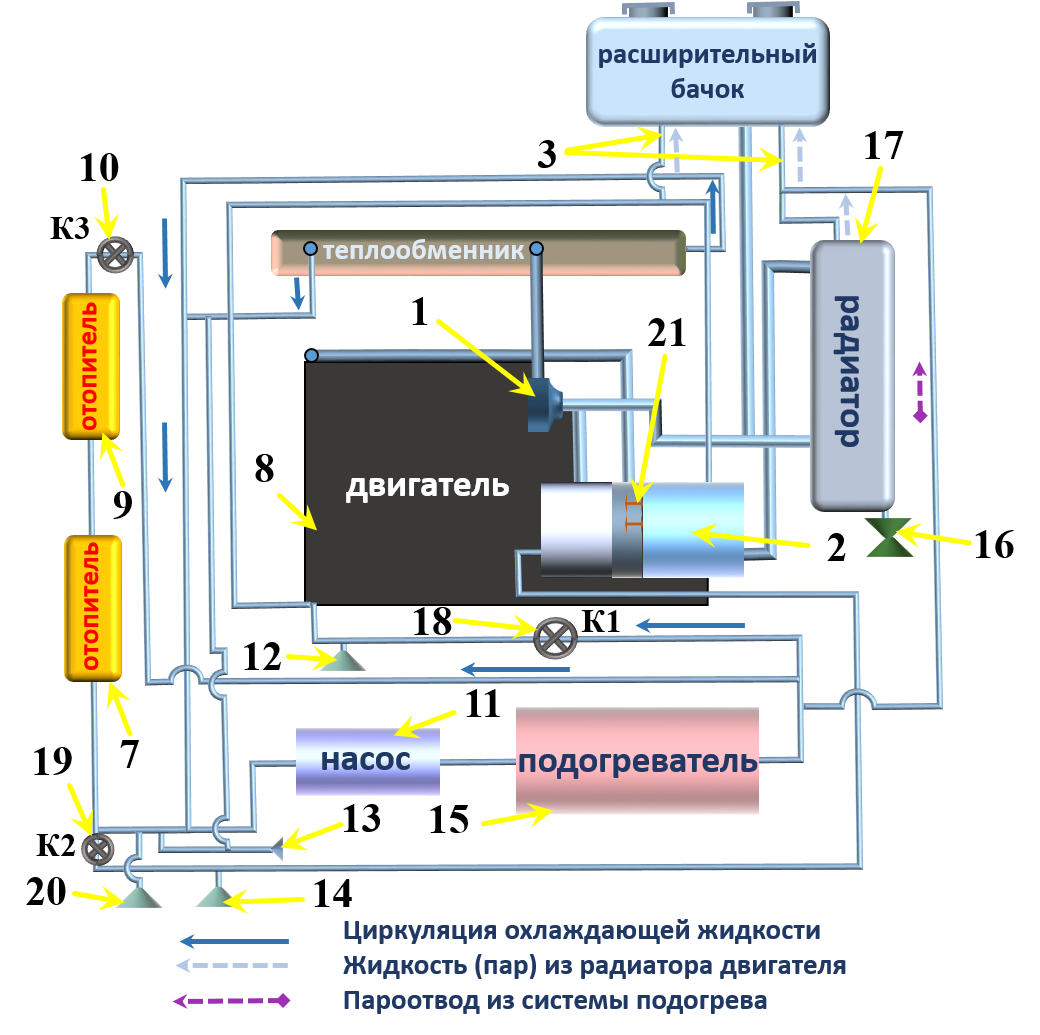

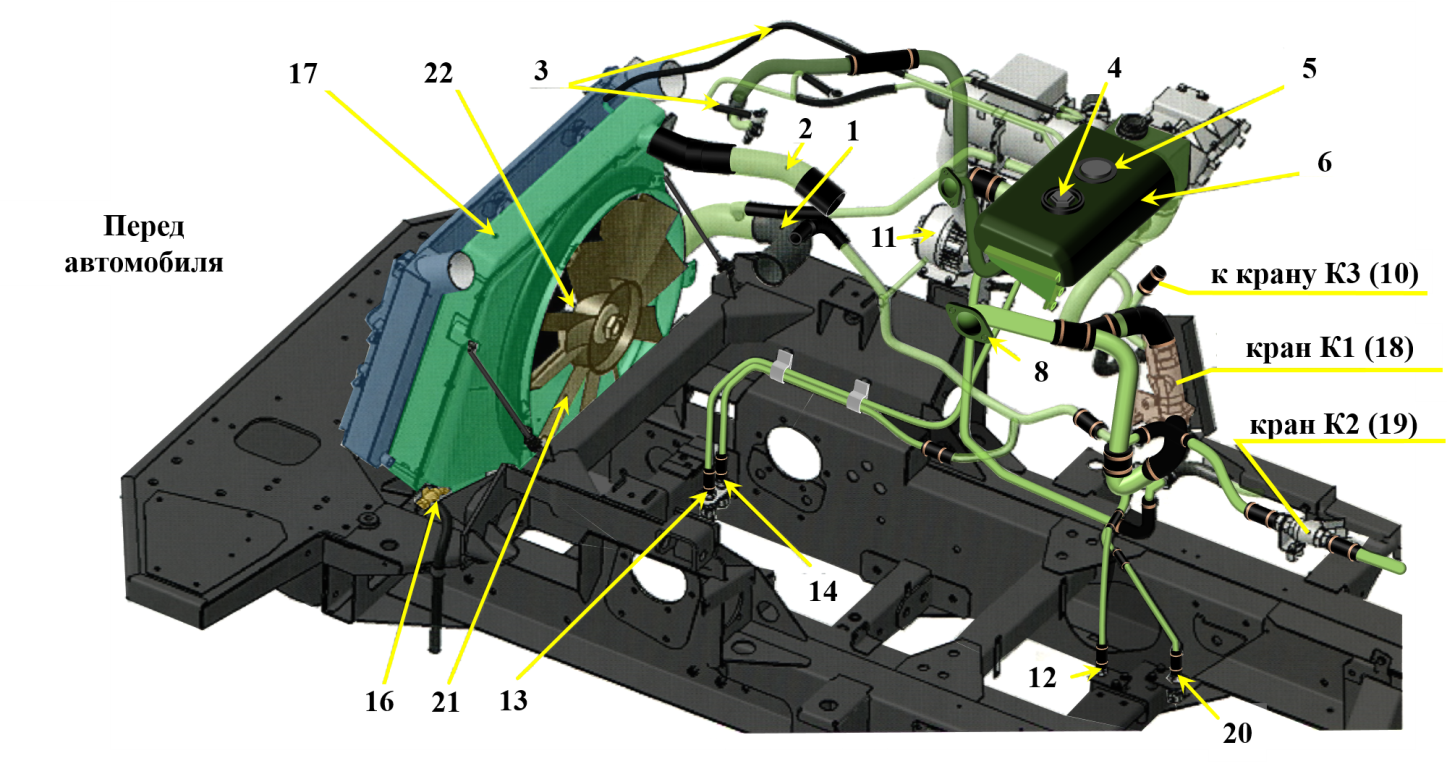

Рисунок 67. Схема системы охлаждения

1 – водяной насос; 2 – сервисный модуль; 3 – пароотводные трубки; 4 – пробка заправочной горловины; 5 – паровоздушный клапан; 6 – расширительный бачок; 7 – задний отопитель; 8 – двигатель; 9 – основной отопитель (передний); 10 – краник отопителя (К3); 11 – электронасос; 12, 13, 14, 20 – заглушки штуцеров для слива охлаждающей жидкости; 15 – подогреватель; 16 – краник сливной; 17 –радиатор; 18 – кран подогревателя (К1); 19 – кран обогрева салона(К2).

Система охлаждения (рис. 67 и 68) состоит из:

· водяного насоса 1,

· водяной рубашки охлаждения двигателя 8,

· жидкостно-масляного теплообменника (ЖМТ),

· вентилятора с приводом,

· термостатов 21,

· водяного радиатора 17,

· расширительного бачка

Рисунок 68 Система охлаждения

1 – подвод к водяному насосу; 2 – патрубок от сервисного модуля; 3 – пароотводные трубки; 4 – пробка заправочной горловины; 5 – паровоздушный клапан; 6 – расширительный бачок; 8 – подвод к двигателю; 10 – к кранику отопителя (К3); 11 – электронасос; 12, 13, 14, 20 –штуцера для слива охлаждающей жидкости; 16 – краник сливной; 17 –радиатор; 18 – кран подогревателя (К1); 19 – кран обогрева салона(К2); 21 – вентилятор; 22 – вязкостная муфта вентилятора

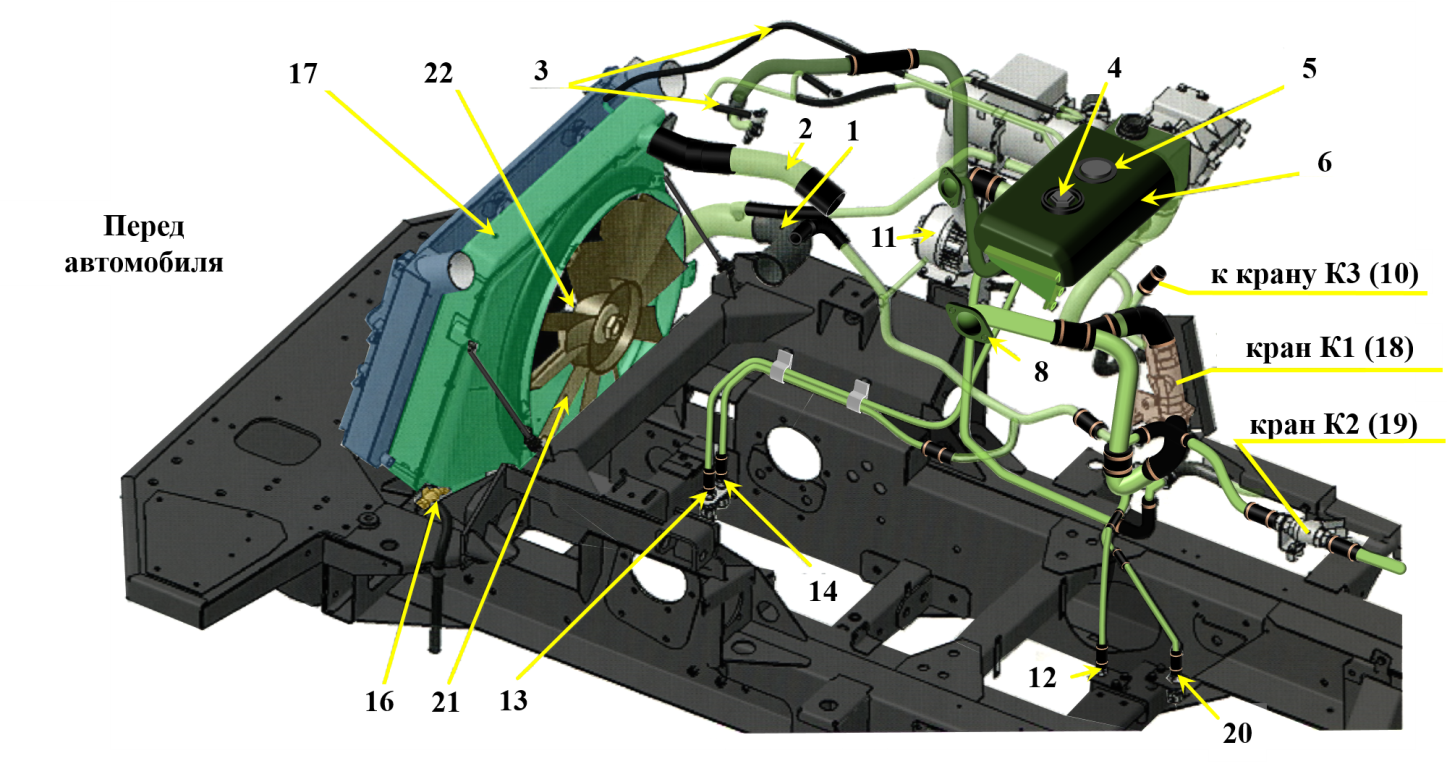

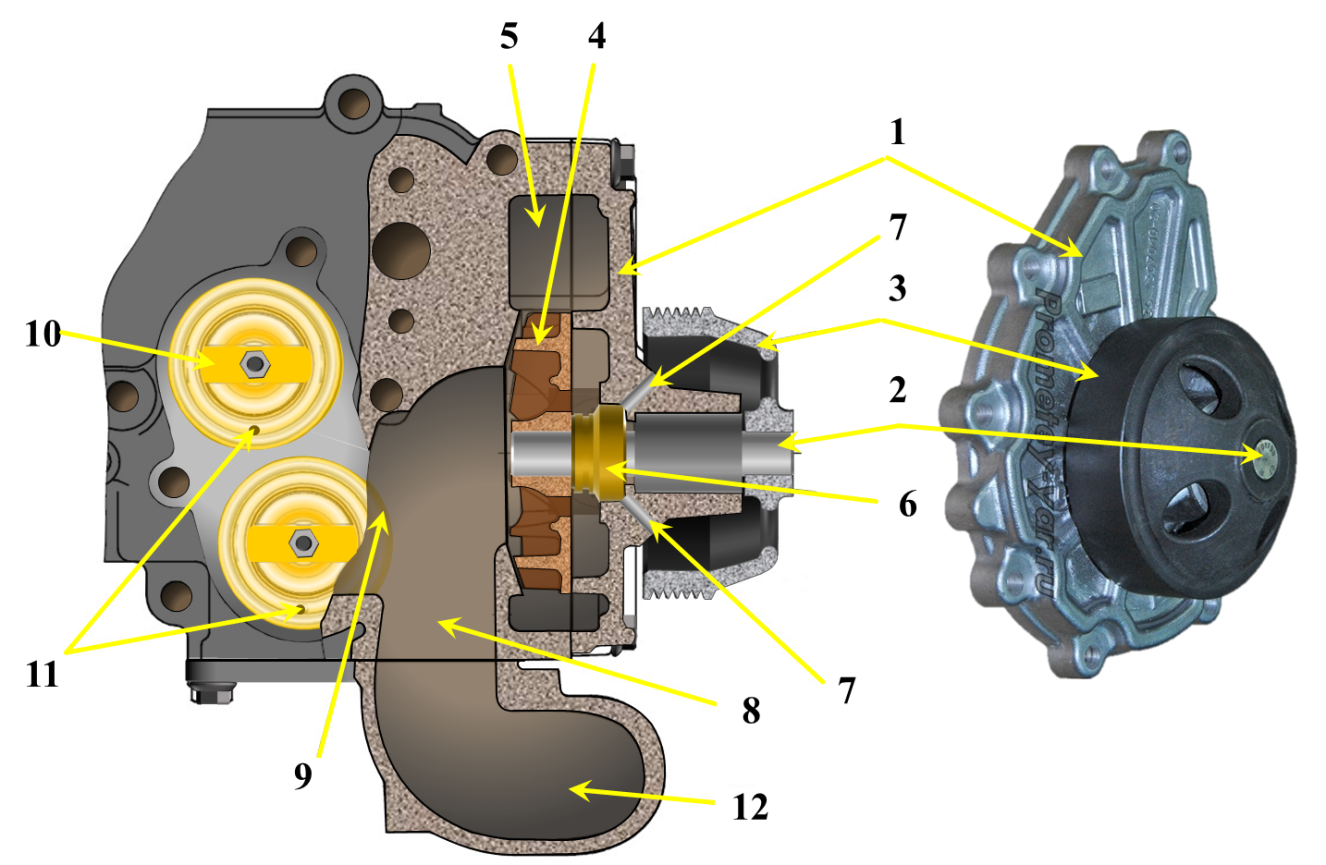

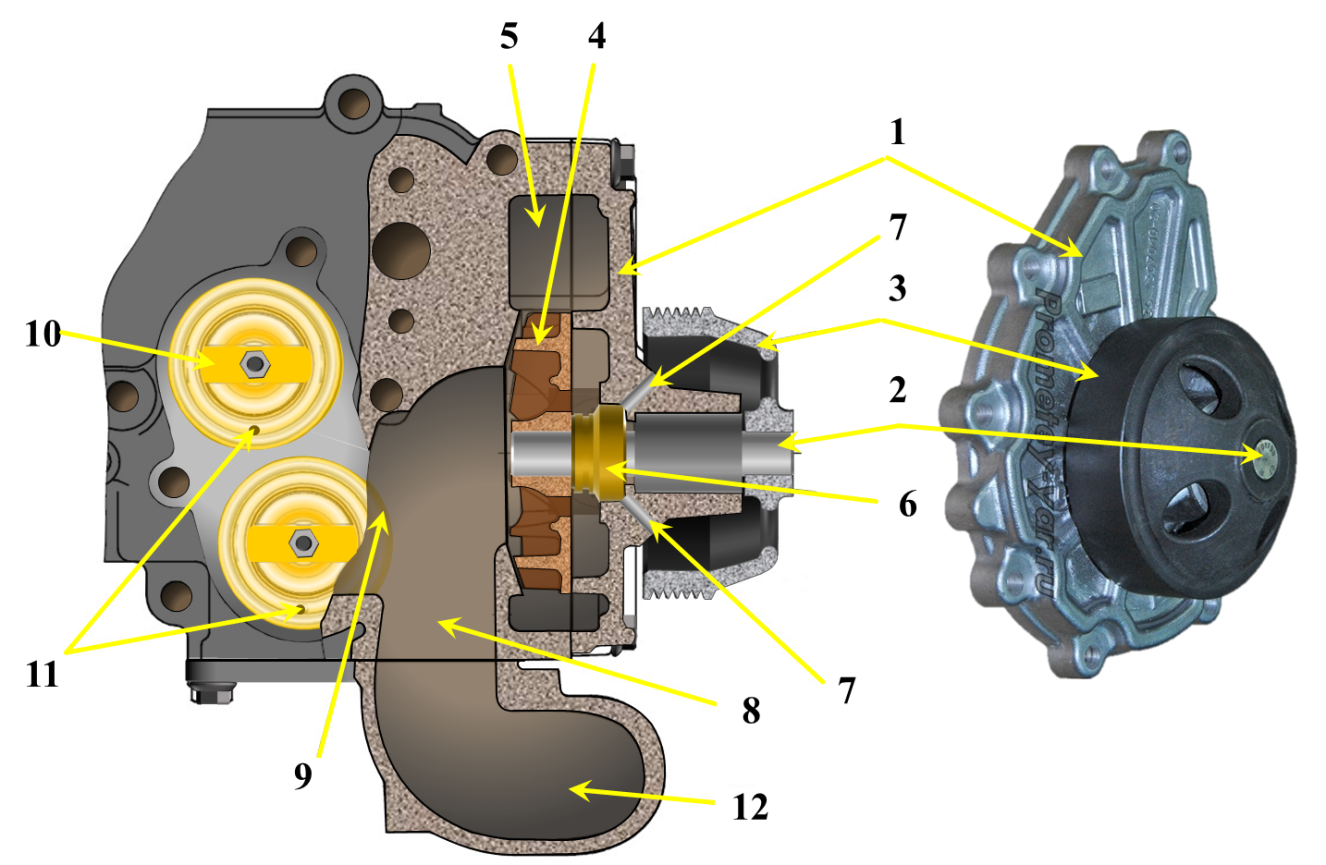

4.7.1. Водяной насос.

Водяной насос центробежного типа, входит в состав сервисного модуля и приводится во вращение поликлиновым ремнем от шкива, установленном на коленчатом валу.

Конструкция водяного насоса приведена на рисунке 69.

Полость всасывания водяного насоса выполнены в алюминиевом корпусе сервисного модуля. Улитка водяного насоса состоит из двух половин, первая находится в корпусе сервисного модуля, вторая – в корпусе водяного насоса. Валик насоса 2, выполнен за одно целое с двухрядным шарико- роликовым подшипником и установлен в алюминиевом корпусе водяного насоса 1. Подшипник закрытый и заполнен консистентной смазкой.

На валик насоса установлено торцовое уплотнение 6 и напрессованы крыльчатка 4 и шкив привода 3.

Для контроля за герметичностью торцового уплотнения в корпусе насоса имеется дренажное отверстие 7.

Рисунок 69. Водяной насос с термостатами

1 – корпус водяного насоса; 2 – валик водяного насоса; 3 – шкив водяного насоса; 4 – крыльчатка водяного насоса; 5 – улитка водяного насоса; 6 – торцевое уплотнение (манжета водяного насоса); 7 – дренажные отверстия; 8 – полость всасывания; 9 – байпасная полость; 10 – термостаты; 11 – дренажный клапан термостатов; 12 – патрубок подвода ОЖ из радиатора автомобиля.

На корпусе сервисного модуля на полость всасывания 8 установлен патрубок подвода ОЖ из