а) Особенности с истем возбуждения. Питание обмотки возбуждения синхронной машины постоянным током и соответствующее регулирование тока возбуждения в нормальных и аварийных режимах, предусмотренных ГОСТ и техническими условиями обеспечивает совокупность оборудования, аппаратов и устройств, объединённых соответствующими цепями, которую принято называть системой возбуждения (СВ).

В систему возбуждения входят: возбудитель, автоматический регулятор возбуждения (АРВ), коммутационная аппаратура, измерительные приборы, средства защиты ротора от перенапряжений и защиты оборудования системы возбуждения от повреждений [п.5.2.36, ПУЭ].

Несмотря на то, что относительная мощность возбудителей невелика и составляет всего 0,4÷0,6 % мощности генераторов, их характеристики сущест-венно влияют на устойчивость технологического режима работы электро-станций, поэтому система возбуждения относится к числу наиболее ответственных элементов генератора.

Системы возбуждения должны отвечать следующим общим требованиям:

- обеспечивать надежное питание обмотки возбуждения синхронного генера-тора в нормальных и аварийных режимах;

- допускать регулирование напряжения возбуждения в заданных пределах;

- обеспечивать быстродействующее автоматическое регулирование возбуж-дения с высокими кратностями форсирования в аварийных режимах;

- осуществлять быстрое развозбуждение и в случае необходимости произ-водить гашение поля в аварийных режимах.

Быстродействие системы возбуждения определяется кратностью форсирования k ф = Uв mах / Uв ном (отношение максимального напряжения возбуждения к его номинальному значению) и скоростью нарастания напряжения возбудителя (с-1) при форсировании

du в / dτ = υU = 0,632 ( Uв mах - Uв ном )/ Uв ном ·τ1

где τ1 - время нарастания напряжения возбудителя от номинального Uв ном до значения Uв ном + 0,632 ( Uв mах - Uв ном ).

Возбудители современных турбогенераторов имеют k ф ≥ 2 и υU ≥ 2 Uв ном, в секунду. Допустимая длительность форсировочного режима с предельным током возбуждения зависит от системы охлаждения генератора и должна быть не меньше 50 с при косвенной системе охлаждения, 30 с при не-посредственном охлаждении ротора и косвенном охлаждении статора, 20 с - при непосредственном охлаждении ротора и статора.

Системы возбуждения подразделяются на электромашинные и вен- тильные. В электромашинной системе возбуждения источником постоян-ного тока является вспомогательный генератор постоянного тока – возбуди тель, непосредственно связанный с валом главного синхронного генератора или с приводом от независимого двигателя, синхронного или асинхронного. Источником выпрямленного тока вентильной системы возбуждения являются ртутные или полупроводниковые вентили, получающие питание от вспомогательного или главного синхронного генератора.

В зависимости от источника энергии, используемого для возбуждения, все системы разделяются также на системы независимого возбуждения и сист е мы самовозбуждения.

Преимущественное применение нашли схемы независимого возбуждения, в которых используется механическая энергия на валу возбуждаемой синхронной машины, при этом возбудитель не связан с напряжением генератора или внешней сети и возбуждение может осуществляться независимо от режима ра-боты СГ. В качестве возбудителя в такой системе применяют непосредственно связанный с валом основного генератора генератор постоянного тока или гене-ратор переменного тока в сочетании с вентильными выпрямителями.

Системы самовозбуждения считаются менее надежными, чем системы независимого возбуждения, поскольку в них работа возбудителя зависит от режима сети переменного тока, где возможны короткие замыкания, сопровождающиеся понижением напряжения, что нарушает нормальную работу системы возбуждения, которая именно в этих случаях должна обеспечить форсировку тока в обмотке ротора генератора.

В зависимости от способа подачи тока в обмотку возбуждения различают щеточные и бесщеточные системы возбуждения.

б) Щеточные системы возбуждения. Для подачи тока в обмотку возбуждения, находящуюся на вращающемся роторе СГ, используется щеточно - кон - тактный аппарат (ЩКА) со скользящими щеточными контактами на кольцах.

б) Щеточные системы возбуждения. Для подачи тока в обмотку возбуждения, находящуюся на вращающемся роторе СГ, используется щеточно - кон - тактный аппарат (ЩКА) со скользящими щеточными контактами на кольцах.

1 – курок, откидная деталь, передающая давление пружины на щетку; 2 – пружина; 3 – рабочая поверхность щетки; 4 – корпус; 5 – зажим пальца крепления щеткодержателя; 6 – гибкий проводник для подключения щетки в электрическую цепь машины

Рис. 1.29 Щеткодержатель ЩКА:

При эксплуатации машинных систем возбуждения особое внимание уделяется состоянию скользящих контактов - токосъемных колец ротора и щеток.

а) б)

а – контактные кольца на валу ТГ, б - конструкция снятого щеточного аппарата;

1 - траверса; 2 - резьбовые шпильки; 3 - изоляционные втулки; 4 - изоляционные пластины; 5 - U-образные несущие стенки; 6 - токоведущие кольца; 7 - крепежные болты; 8 - переходные пластины; 9 - опорные пластины; 10 - торцевой защитный кожух; 11 - текстолитовый щиток с лабиринтным уплотнением; 12 - съемный щеткодержатель.

Рис. 1 30 Конструкция щеточно-контактного аппарата турбогенератора ТВФ 63-2:

Основной проблема при эксплуатации щеточной системы возбуждения генераторов – это искрение щеток, наиболее тяжелой формой которого является переход искрения в круговой огонь. Искрение щеток щеткодержателя на кольцах ротора может быть вызвано следующими причинами:

1. Недостаточное нажатие всех или части щеток. Давление пружин на все щетки должно быть одинаковым. В щеткодержателях, устанавливаемых на кольцах ротора, сжатие пружины и ее давление на щетку щеткодержателя по мере срабатывания щетки уменьшаются. Поэтому периодически необходимо восстанавливать нормальное давление пружин на щетки щеткодержателей перемещением нажимной планки на одну, а если требуется, то и на большее число прорезей в стойке щеткодержателя;

2. Плохая шлифовка щеток. Если поставить щетки щеткодержателя без подгонки к поверхности кольца, то они будут касаться кольца лишь частично. Плотность тока на такой меньшей поверхности соприкосновения будет выше допустимой, что приводит к искрению. Поэтому при замене щеток щеткодержателя рабочая поверхность новых щеток должна быть пришлифована к поверхности кольца на остановленном генераторе. Новые щетки перед установкой на машину необходимо притирать по макету коллектора - цилиндру одного с ним диаметра;

3. Подгар рабочей поверхности колец в результате искрения щеток щеткодержателя. Для устранения подгара кольца шлифуются шкуркой. После шлифовки все щетки щеткодержателя поочередно вынимаются из щеткодержателя и очищаются от попавших на рабочую поверхность частиц снятием тонкого слоя с рабочей поверхности щетки щеткодержателя ножом;

4. Заедание щеток в щеткодержателях приводит к тому, что по мере срабатывания она перестает касаться кольца и ток переходит на другие щетки, вызывая их перегрузку. Чтобы щетка не застревала, зазор между ней и стенками щеткодержателя должен быть 0,1÷0,3 мм. Больший зазор недопустим, так как он будет приводить к перекосу и заеданию щетки щеткодержателя;

5. Стирание щеток щеткодержателя до минимально допустимого размера;

6. Вибрация щеток щеткодержателей при биении поверхности колец из-за их дефектов, либо вызвана вибрацией конца вала ротора. Первая причина устраняется это проточкой колец или обработкой их вращающимся наждачным кругом, вторая – центровкой конца вала.

Всего этого можно избежать, если работа щеточных аппаратов регулярно проверяется ответственным специалистом и сменным персоналом, в т.ч. при приемке - сдаче смены. Персонал проверяет состояние коммутационного аппарата-возбудителя визуально, а также путем «продергивания» поводков-проводников щеток. Таким образом определяют подвижность щетки (она может зависнуть или заклиниться) и ее относительную нагрузку. Поводки-проводники всех щеток нагреваются до примерно одинаковой определенной температуры. Обнаружение щетки с холодным проводником покажет, что данная щетка не нагружена, дефектна. Все замеченные отклонения в работе щеточных аппаратов генератора должны устраняться в кратчайшие сроки.

Выпрямительные системы возбуждения содержат различного вида выпрямители: ионные (игнитроны), диодные и тиристорные. При этом источником тока служит или генератор переменного тока частотой 500, 200 или 50 Гц, именуемый также вспомогательным генератором, или трансформатор, включенный на шины генератора.

В настоящее время ионные выпрямители - игнитроны, содержащие ртуть, повсеместно заменяют на управляемые полупроводниковые выпрямители - тиристоры. Тиристорные мосты состоят из большого числа последовательно-параллельно включенных тиристоров на номинальные параметры 300-600 В и 200-600 А каждый. Мощные тиристорные блоки имеют, как правило, принудительное охлаждение, как воздушное, так и водяное.

В эксплуатации тиристорные выпрямители весьма надежны. В течение первых месяцев эксплуатации выходит из строя до 10% всех тиристоров, однако затем выпрямитель годами работает без сбоев. Главное внимание в процессе эксплуатации необходимо уделять надежности охлаждения тиристоров. Теплоемкость тиристоров с принудительным охлаждением мала и при нарушении охлаждения система возбуждения должна немедленно отключиться, а следовательно, отключается и генератор.

Недостатком воздушной системы охлаждения тиристоров является возможность попадания пыли на радиаторы тиристоров, что ухудшает теплосъем, уменьшает расход воздуха, возникают предпосылки к перекрытию изоляции. Поэтому при работе с воздушноохлаждаемыми тиристорами следует периодически очищать, продувать весь тракт охлаждающего воздуха.

Более надежны в работе водоохлаждаемые установки. Они охлаждаются дистиллятом, требования к которому аналогичны требованию к дистилляту водоохлаждаемого генератора. Как правило, выпрямитель системы возбуждения имеет свою отдельную водяную систему с двумя охладителями воды, рабочим и резервным насосами. Качество охлаждающей воды проверяется, как правило, один раз в смену специальным прибором.

Температурный режим зависит от класса и типа тиристоров и задается заводской инструкцией.

Работающая тиристорная выпрямительная установка является источником мощных высокочастотных электромагнитных полей, возникающих в момент переходного процесса отпирания и запирания тиристоров, их частота 85-500 кГц, Измерения, выполненные на Красноярской и Чиркейской ГЭС, показали, что напряженность электромагнитных полей достигает 50-70% допустимой, с точки зрения безопасности персонала, нормы. Поэтому нельзя долго находиться вблизи (на расстоянии нескольких метров) от работающей выпрямительной установки и тем более - открывать металлические дверцы шкафов с выпрямительными элементами.

в) Бесщеточные системы возбуждения. В качестве источника питания обмотки возбуждения для бесщеточной системы обычно используется обращенный генератор с обмоткой возбуждения на статоре и трехфазной или многофазной обмоткой переменного тока на роторе.

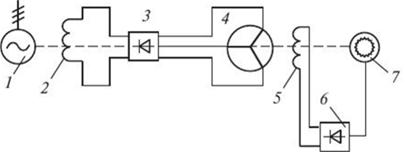

1 - синхронный генератор; 2 - обмотка возбуждения генератора; 3 - выпрямительное устройство; 4 - возбудитель; 5 - обмотка возбуждения возбудителя; 6 - выпрямитель; 7 - подвозбудитель

Рис. 1.31 Бесщеточная система возбуждения:

Принцип бесщеточной системы возбуждения предполагает, что выпрямительное устройство должно вращаться вместе с роторами возбудителя и синхронного генератора.

В качестве примера рассмотрим особенности бесщеточной диодной системы возбуждения генератора ТВВ-1000-4У3, основными элементами которой являются:

- бесщеточный обращенный возбудитель GE с обмотками возбуждения LE;

- тиристорный преобразователь ТП и выпрямительный трансформатор TU системы самовозбуждения;

- автоматический регулятор возбуждения AV (АРВ);

- устройство начального возбуждения (УНВ);

- устройство гашения поля (УГП);

Обращенность электрической машины состоит в том, что трехфазная обмотка расположена на роторе, а обмотка возбуждения расположена на статоре. Обмотка ротора возбудителя состоит из двух параллельно намотанных трехфазных обмоток, собранных по схеме "звезда" с изолированной нетралью. Каждая из фаз параллельных обмоток состоит из шести параллельных ветвей с отдельными выводами. Необходимость такого выполнения предназначена для уменьшения тока при пробое диода в плече выпрямительного моста, к которому подключена ветвь. Кроме того, обеспечивается равномерное распределение тока по плечам моста, так как все шесть мостов одной “звезды” включены параллельно только по выпрямленному напряжению.

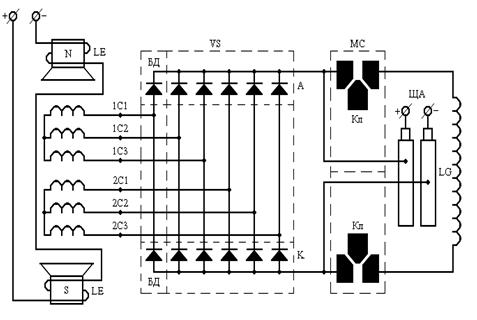

Схема бесщеточного обращенного возбудителя генератора ТВВ-1000-4У3 приведена на рис.

LE -обмотка возбуждения возбудителя; VS -вращающийся выпрямительный блок; LG -обмотка ротора генератора; 1С1; 1С2; 1С3 -маркировка выводов первой «звезды»; 2С1; 2С2; 2С3 -маркировка выводов второй «звезды»; БД -диодные блоки; ЩА -щеточный аппарат; КЛ - токопроводящий клин;

А -первое колесо - анодной группы. На нем внутри по периметру крепятся блоки диодов анодной группы. К -второе колесо – катодной группы. На нем крепятся блоки GE диодов катодной группы. МС -специальная муфта механического и электрического соединения

Рис. 1.32 Бесщеточный возбудитель:

Передача тока между роторами возбудителя и синхронного генератора осуществляется через специальную муфту механического и электрического соединения и токопроводящий клин Кл.

1 - винт упорный; 2 - клин; 3 - перегородка; 4 - стержень токопровода возбудителя; 5 - стержень токопровода генератора.

Рис. 1.33 Соединение токопроводов генератора и возбудителя:

Схема бесщеточной диодной системы возбуждения генератора ТВВ-1000-4У3, назначение, состав и работа ее основных узлов подробно рассмотрены в учебном пособии: Колодяжный В.В. ЭКСПЛУАТАЦИОННЫЕ РЕЖИМЫ РАБОТЫ ЭЛЕКТРООБОРУДОВАНИЯ ЭЛЕКТРИЧЕСКИХ СТАН-ЦИЙ. – Севастополь, Изд-во СевГУ, 2019

г) Эксплуатация системы возбуждения генераторов. Современные турбо- и гидрогенераторы оснащаются следующими системами возбуждения:

1. машинная с электромашинными возбудителями;

2. высокочастотная с возбудителем (генератором) переменного тока повышенной частоты 200-500 Гц и полупроводниковыми неуправляемыми выпрямителями;

3. выпрямительная с управляемыми полупроводниковыми выпрямителями, питаемыми от вспомогательного генератора переменного тока (независимая система) или шунтовых и сериесных трансформаторов, включенных на шины генератора (система самовозбуждения).

При эксплуатации машинных систем возбуждения особое внимание уделяется состоянию скользящих контактов – токосъемных колец ротора и коллекторов машин постоянного тока. Основной признак неисправности коллектора и колец - искрение щеток. Существенное значение имеет величина давления под щеткой, например, для щеток марки ЭГ-4 давление должно-быть 1,765 ± 10% Н/см2 (180 ±10% гс/см2). При размере торца щетки 22x30 мм среднее усилие прижима щетки должно быть около 11,27Н (1,15 кгс). Усилие прижима щетки проверяется пружинным динамометром. Причиной искрения щеток может быть плохое прилегание щеток к коллектору. Новые щетки перед установкой на машину необходимо притирать по макету коллектора - цилиндру одного с ним диаметра.

Подгар рабочих поверхностей коллектора и контактных колец может также привести к искрению щеток. Подгар вызывается износом и нарушением цилиндричности поверхности коллектора и колец, а также попаданием масла на контактную поверхность. Загрязненный коллектор можно прошлифовать наждачной шкуркой, при большом износе коллектор и кольца шлифуются во время ремонта генератора шлифовальной машинкой.

Во время работы генератора дежурный персонал раз в смену проверяет состояние коммутационного аппарата- возбудителя визуально, а также путем «продергивания» поводков-проводников щеток. Таким образом определяют подвижность щетки (она может зависнуть или заклиниться) и ее относительную нагрузку. Поводки-проводники всех щеток нагреты до определенной температуры. Обнаружение щетки с холодным проводником покажет, что данная щетка не нагружена, дефектна.

Состояние коллектора возбудителя работающего генератора проверяют освещением его стробоскопической лампой. При подсинхронной частоте вспышек стробоскопической лампы можно наблюдать как бы остановленный или медленно вращающийся коллектор и выявить все его дефекты.

Выпрямительные системы возбуждения содержат различного вида выпрямители: ионные (игнитроны), диодные и тиристорные. При этом источником тока служит или генератор переменного тока частотой 500, 200 или 50 Гц, именуемый также вспомогательным генератором, или трансформатор, включенный на шины генератора.

В настоящее время ионные выпрямители - игнитроны, содержащие ртуть, повсеместно заменяют на управляемые полупроводниковые выпрямители - тиристоры. Тиристорные мосты состоят из большого числа последовательно-параллельно включенных тиристоров на номинальные параметры 300-600 В и 200-600 А каждый. Мощные тиристорные блоки имеют, как правило, принудительное охлаждение, как воздушное, так и водяное.

В эксплуатации тиристорные выпрямители весьма надежны. В течение первых месяцев эксплуатации выходит из строя до 10% всех тиристоров, однако затем выпрямитель годами работает без сбоев. Главное внимание в процессе эксплуатации необходимо уделять надежности охлаждения тиристоров. Теплоемкость тиристоров с принудительным охлаждением мала и при нарушении охлаждения система возбуждения должна немедленно отключиться, а следовательно, отключается и генератор. Недостатком воздушной системы охлаждения тиристоров является возможность попадания пыли на радиаторы тиристоров, что ухудшает теплосъем, уменьшает расход воздуха, возникают предпосылки к перекрытию изоляции. Поэтому при работе с воздушноохлаждаемыми тиристорами следует периодически очищать, продувать весь тракт охлаждающего воздуха.

Более надежны в работе водоохлаждаемые установки. Они охлаждаются дистиллятом, требования к которому аналогичны требованию к дистилляту водоохлаждаемого генератора. Как правило, выпрямитель системы возбуждения имеет свою отдельную водяную систему с двумя охладителями воды, рабочим и резервным насосами. Качество охлаждающей воды проверяется, как правило, один раз в смену специальным прибором. Температурный режим зависит от класса и типа тиристоров и задается заводской инструкцией.

Работающая тиристорная выпрямительная установка является источником мощных высокочастотных электромагнитных полей, возникающих в момент переходного процесса отпирания и запирания тиристоров, их частота 85-500 кГц, Измерения, выполненные на Красноярской и Чиркейской ГЭС, показали, что напряженность электромагнитных полей достигает 50-70% допустимой, с точки зрения безопасности персонала, нормы. Поэтому нельзя долго находиться вблизи (на расстоянии нескольких метров) от работающей выпрямительной установки и тем более - открывать металлические дверцы шкафов с выпрямительными элементами.

д) Борьба с подшипниковыми токами генераторов. Подшипниковые токи в генераторах образуются из-за несимметрии магнитного сопротивления магнитной цепи генератора, которая приводит к возникновению в генераторе пульсирующего с оборотной частотой магнитного потока. На рис.28 несимметрия указана условно в виде дополнительного воздушного зазора в правой части сердечника статора. Естественно, что в таком случае магнитный поток в правой части Ф1 меньше потока в левой части Ф2. При вращении ротора в нем возникает пульсирующий магнитный поток, наводящий в роторе, в осевом направлении, пульсирующую ЭДС. Возникающая ЭДС создает ток 1-2 (рио.28,6), замыкающийся через концы вала подшипники и станину генератора.

|

|

| а)

| б)

|

Рис. 1.34 Схема протекания токов вследствие несимметрии магнитной системы

Подшипниковая ЭДС равна всего нескольким вольтам, но из-за малого сопротивления цепи подшипниковые токи могут достигать тысяч ампер. Основная опасность подшипниковых токов в том, что они проходят через подшипники, прожигают масляную пленку и выводят подшипник из строя.

Борьба с возникновением подшипниковых токов заключается в создании изоляционного промежутка, на их пути. Для этого (рис. 1.35) один подшипник вала генератора изолируется от станины и корпуса генератора изоляционными прокладками. Кроме того, изоляционными вставками должны быть снабжены все трубопроводы, подходящие к данному подшипнику, а экраны кабелей должны быть изолированы от подшипника.

Периодически производится проверка исправности изоляции подшипника и возбудителя по схеме на рис. 1.35. Подшипниковая ЭДС  измеряется между концами вала турбогенератора. Исправность изоляции конца вала проверяется вольтметром, включенным между корпусом подшипника и станиной генератора

измеряется между концами вала турбогенератора. Исправность изоляции конца вала проверяется вольтметром, включенным между корпусом подшипника и станиной генератора  . При втором измерении необходимо шунтировать масляную пленку правого подшипника. Это выполняется специальной щеткой на валу, соединенной с корпусом правого (рис. 1.35) подшипника. При исправной изоляции оба напряжения должны быть равны:

. При втором измерении необходимо шунтировать масляную пленку правого подшипника. Это выполняется специальной щеткой на валу, соединенной с корпусом правого (рис. 1.35) подшипника. При исправной изоляции оба напряжения должны быть равны:  При неисправности изоляции подшипника

При неисправности изоляции подшипника  .

.

Рис. 1.35 Измерение напряжений для проверки состояния изоляции стула подшипника

1.3 Ремонты генераторов и синхронных компенсаторов

В ремонтах турбо-, гидрогенераторов и синхронных компенсаторов много общего. Различают два вида ремонтов: текущий и капитальный.

Текущий ремонт (ТР) включает работы, не связанные с разборкой генератора: чистка щеток, колец, коллекторов и обмоток от пыли нагара, промывка систем охлаждения, подтяжка ослабевших креплений, общий осмотр агрегата, некоторые профилактические испытания.

Капитальный ремонт (КР) турбогенератора, кроме работ ТР, включает разборку генератора с выемкой ротора. Ротор гидрогенератора при КР обычно не вынимается, для смены обмотки статора вынимаются лишь отдельные полюса ротора. Выемку ротора гидрогенератора производят только при необходимости смены зеркала подпятника у зонтичных машин или при необходимости выемки рабочего колеса гидротурбины,

Во время КР производят разборку и восстановление изношенных вкладышей подшипников турбогенераторов и гидрогенераторов, а также сегментов подпятника гидрогенератора. Во время КР производят частичную или полную замену обмотки статора, ремонт обмотки ротора. При КР обязательно производят модернизацию генератора для повышения его надежности, улучшения системы охлаждения, иногда - для повышения активной и реактивной мощности. Последнее особенно касается головных агрегатов нового типа, новой серии, модернизацию и совершенствование которых производят по результатам опыта эксплуатации и проведенных исследовательских испытаний.

Периодичность:

- ТР проводят практически каждый год, одновременно с ремонтом турбины.

- КР выполняют для всех генераторов после первого года эксплуатации, а затем для турбогенераторов через два-три года, для гидрогенераторов и синхронных компенсаторов - через 3-5 лет.

а) Организация ремонта. Любой ремонт принято делить на 13 фаз:

1. Теоретическая подготовка: изучение чертежей, инструкций, переписка с заводом-изготовителем, консультации с шеф-монтажником (представителем завода), предварительное составление программы и объема ремонта. Эта стадия особенно существенна для машин новой серии, впервые подготавливаемых к капремонту.

2. Предремонтные испытания: измерения вибрации, напряжения на подшипниках, боя вала, боя коллектора и колец, проверка расхода воды на охлаждение, расхода масла на смазку и уплотнение, измерение перегревов в машине, анализ качества масла в уплотнениях, подшипниках и подпятнике.

Предремонтные испытания позволяют уточнить объем и содержание ремонта, необходимые запчасти и материалы, определить количество персонала и человеко-часов для проведения ТР или КР, необходимость в приглашении со стороны рабочей силы или специалистов для проведения дополнительных испытаний, измерений и исследований, для консультаций.

3. Изучение протоколов и отчетов по предыдущим ремонтам и испытаниям. Выявление недоделок, специальных вопросов.

4. Изучение опыта проведения ремонтов данного оборудования на этой и других станциях.

5. Подготовка мероприятий по рационализации, реконструкции и модернизации генератора или синхронного компенсатора.

6. Составление общей программы и объема, ремонта, ее согласование с энергоуправлением и утверждение. Программа должна строго выполняться как по содержанию, так и по срокам.

7. Подготовка и организация ремонта: подбор кадров, назначение ответственных за каждый вид работ, за оборудование (нештатное), обеспечение материалами и запасными частями. Подготовка инструментов, подъемных средств, малой механизации, испытательного оборудования, измерительных устройств и приборов, средств техники безопасности (ТБ).

8. Подготовка персонала: проработка программы, распределение обязанностей, обучение методам работы, передовым приемам, обеспечивающим высокую производительность труда. Проверка знаний инструкций и ТБ.

9. Проведение некоторых испытаний непосредственно перед началом ремонта, например, замер изоляции и ее испытание в горячем виде сразу после отключения машины от сети и развозбуждения.

10. Проведение ремонта согласно программе.

11. Проведение послеремонтных испытаний согласно программе.

12. Сдача машины в эксплуатацию.

13. Анализ проделанной работы: содержание, сроки, трудности, ошибки, недоделки. Оформление отчета по испытаниям (формуляры), отчета по всему капремонту.

Важны все этапы работы, но особенно последний этап, т.к. он позволит значительно улучшить дело в следующий раз.

Конкретный объем ремонта определяется Правилами технической эксплуатации (ПТЭ), заводскими инструкциями, объемами и нормами испытаний электрооборудования и прочими нормативными документами.

б) Содержание ремонта:

Текущий ремонт

1. Чистка и шлифовка коллекторов и колец. Замена щеток.

2. Чистка и промывка всех систем водяного охлаждения, использование промывки противотоком.

3. Чистка всех ячеек панелей возбуждения и автомата гашения поля (АГП), генераторных выводов, шинопроводов.

4. Чистка и промывка всех масляных систем генератора,

5. Осмотр подшипников и подпятников, подшабривание их вкладышей и сегментов.

6. Ревизия всего электрооборудования генератора и вспомогательных механизмов.

7. Проверка схем релейной защиты, измерений и автоматики.

8. Профилактические испытания согласно нормам.

Капитальный ремонт. Выполняется объем ТР и к нему добавляются более сложные операции:

9. Ремонт водородной системы.

10. Ремонт и испытания ротора с его выемкой. Для турбогенератора проверка газоплотности ротора и его продуваемости по каналам вентиляции.

11. Полная или частичная замена обмотки статора.

12. Испытание железа сердечника статора (в случае сомнения в его исправности, например, после аварии, связанной с пожаром железа).

13. Реконструкция и модернизация генератора и его оборудования.

14. Ремонт и реконструкция системы возбуждения, например - замена ионных вентилей на тиристорные.

15. Балансировка ротора: динамическая и статическая. Ремонт и модернизация систем автоматики и релейной защиты, термоконтроля и измерений.

в) Примеры ремонтных работ. В рамках базового курса невозможно разобрать все приемы и методы выполнения ремонтных работ. Рассмотрим лишь несколько примеров.

Наиболее трудоемкой при ремонте турбогенератора является выемка ротора из статора. Эта процедура показана поэтапно на рис. 1.36. При выемке используются тележки, первая из которых катится по специальным рельсам, вторая - по активному железу статора, точнее, по листу стали, уложенному в статор.

Ротор гидрогенератора, как правило, не вынимается в течение многих лет. Выем ротора может потребоваться, например, для замены или капремонта зеркала ЦП в зонтичных гидрогенераторах, а также при замене рабочего колеса гидротурбины.

Ремонт статора и полюсов ротора гидрогенератора IT можно выполнять после снятия металлического покрытия - рифленки, закрывающей доступ в генератор. Полюса выдергиваются щитовым краном. Для выема стержней обмотки статора обычно необходимо вынуть несколько полюсов ротора,

Для ремонта Ш1 гидрогенератора ротор поднимается на 50-100 мм гидродомкратами, для чего используются масло-воздушные тормоза, в которые закачивается масло под давлением 19,6-29,4 МПа (200-300 кгс/см2).

Рис. 1.36 Выемка ротора из статора

Суммарным усилием тормозов ротор приподнимается и закрепляется прокладками. ПП не разбирается, вынимаются лишь сегменты.

б) Щеточные системы возбуждения. Для подачи тока в обмотку возбуждения, находящуюся на вращающемся роторе СГ, используется щеточно - кон - тактный аппарат (ЩКА) со скользящими щеточными контактами на кольцах.

б) Щеточные системы возбуждения. Для подачи тока в обмотку возбуждения, находящуюся на вращающемся роторе СГ, используется щеточно - кон - тактный аппарат (ЩКА) со скользящими щеточными контактами на кольцах.

измеряется между концами вала турбогенератора. Исправность изоляции конца вала проверяется вольтметром, включенным между корпусом подшипника и станиной генератора

измеряется между концами вала турбогенератора. Исправность изоляции конца вала проверяется вольтметром, включенным между корпусом подшипника и станиной генератора  . При втором измерении необходимо шунтировать масляную пленку правого подшипника. Это выполняется специальной щеткой на валу, соединенной с корпусом правого (рис. 1.35) подшипника. При исправной изоляции оба напряжения должны быть равны:

. При втором измерении необходимо шунтировать масляную пленку правого подшипника. Это выполняется специальной щеткой на валу, соединенной с корпусом правого (рис. 1.35) подшипника. При исправной изоляции оба напряжения должны быть равны:  При неисправности изоляции подшипника

При неисправности изоляции подшипника  .

.