1-1. Общие сведения, эксплуатационные параметры и особенности конструкции

Основным элементом электрической станции, непосредственно в котором происходит преобразование механической энергии первичного двигателя в электрическую энергию, является электрическая машина, получившая название генератор.

В зависимости от вида преобразуемой энергии и, соответственно, приводного двигателя различают турбогенераторы (ТГ) с приводом от паровой или газовой турбины, гидрогенераторы (ГГ) с приводом от гидравлического колеса, бензо - (БГ) и дизельгенераторы (ДГ) с приводом от двигателя внутреннего сгорания (ДВС) и ветрогенераторы (ВГ) с приводом от рабочего колеса ветроустановки (ВУ).

Преимущественно в промышленном производстве электроэнергии переменного тока используются тепловые электростанции с синхронными трехфазными неявнополюсными турбогенераторами, у которых частота вращения п совместно с числом пар полюсов p определяет номинальную частоту f переменного тока

п = 60 f / p, (1-1)

где п - скорость вращения электромагнитного поля;

f - частота переменного тока;

p- число пар полюсов генератора.

Особенностью паровых или газовых турбин является их быстроходность, которая обусловлена тем, что с повышением частоты вращения возрастает экономичность работы паровых турбин. Стремление выбрать как можно большую частоту вращения турбогенераторов обусловлено тем, что с ее повышением возрастает экономичность работы паровых турбин и уменьшаются габариты турбин и генераторов. Кроме того, чем выше частота вращения турбины, тем больше её к.п.д., поэтому естественно стремление повысить быстроходность турбогенераторов. Ее предел, ограничивается принятой в России номинальной частотой сети f ном = 50 Гц и минимальным числом пар полюсов р = 1, поэтому максимальная частота вращения турбогенераторов равна:

п = 60 · f / p = 60 · 50 / 1 = 3000 об/мин.

В США, Японии и некоторых других странах, где используется частота сети 60 Гц, наибольшая частота вращения турбогенераторов с тем же минимальным числом пар полюсов р = 1 составляет 3600 об/мин.

Но не всегда предельная частота вращения турбоагрегата является оптимальной, она может быть и меньше 3000 об/мин. Поскольку число пар полюсов не может быть дробным, то следующая меньшая частота вращения - 1500 об/мин, она соответствует четырехполюсному исполнению генератора, когда р = 2. Но при р ≥ 2 конструкция ротора обычно имеет явнополюсное исполнение.

В частности, меньшая частота вращения вала турбины позволяет применить в выхлопных ступенях лопатки большей длины и увеличить тем самым предельную мощность турбины, ограниченную механическими напряжениями в материале лопаток последних ступеней. Такая необходимость увеличения площади лопаток возникает в следующих случаях:

· при низких начальных параметрах пара (АЭС);

· при конструировании особо мощных турбин (1,2 ГВт и более), а также двухвальных турбин, которые позволяют построить турбоагрегат мощностью, не осуществимой в одновальном исполнении на данном этапе развития турбостроения.

Двухвальные турбоагрегаты, имеющие широкое распространение в США, серийно в России не применяются из-за пониженного к.п.д. и сложности их эксплуатации по сравнению с одновальными.

В нормальном режиме работы синхронные генераторы характеризуются номинальными параметрами, основным из которых являются мощность генератора.

Номинальная полная мощность генератора определяется, как

Sн = Ö 3 Uн I н, (1-2)

номинальная активная мощность

P н = Ö 3 U н I н cos φ (1-3)

и номинальная реактивная мощность

Q н = Ö 3 U н I н sin φ. (1-4)

Под номинальной активной мощностью понимают мощность, на которую рассчитан синхронный генератор и с которой он может длительно работать при нормальной работе системы охлаждения. Именно активная мощность характеризует способность генератора выполнять полезную работу, но это не означает, что реактивная мощность является бесполезной. Реактивная мощность требуется для создания электромагнитной индукции, без которой не может работать ни одна электрическая машина.

Турбогенераторы выпускаются серийно в соответствии с ГОСТом, устанавливающим следующий ряд фиксированных значений номинальных мощ-ностей в зависимости от значения коэффициента мощности cos φ ном:

S ном, MB.А: 3,125; 5,0; 7,5; 15,0; 40; 78,75; 125,0 при cos φ ном = 0,8;

188,0; 235,0; 353,0; 588,2; 941,0 (cos φ = 0,85);

888,9; 1111,1; 1333,3 (cos φ ном = 0,90).

Р ном, МВт: 2,5; 4,0; 6,0; 12,0; 32; 63,0; 100,0; 160,0; 200,0; 300,0;

500,0; 800,0; 1000,0; 1200,0.

Для гидрогенераторов стандартная шкала номинальных мощностей не может быть установлена, так как они зависят от напора и расхода воды, а эти параметры отличаются большим разнообразием на различных гидроэлектростанциях. Поэтому для каждой ГЭС разрабатывается специальный проект гидрогенератора с определенным значением его номинальной мощности, зависящим от энергии конкретного водотока. Но ГОСТ определяет номинальный коэффициент мощности для гидрогенераторов:

- при мощности 125 MB.А и ниже он равен 0,8;

- при мощности от 125 до 360 MB.А. включительно - 0,85 и

- при мощности свыше 360 MB.А – со sφ =0,9.

Кроме значений номинальных мощностей ГОСТ регламентирует также эксплуатационные потери в синхронных генераторах. Так, в зависимости от номинального значения cos φ ном к.п.д. генератора при номинальной мощности 160÷500 МВт должен быть не ниже 98,6 %, а при номинальной мощности 800÷1200 МВт — не ниже 98,65÷98,75 %.

Все другие параметры, приведённые в паспорте, характеризующие работу машины при номинальной мощности, также называются номинальными. К ним относят:

- номинальное напряжение на зажимах выходной обмотки U ном;

- номинальный ток статора I ном,

- номинальное напряжение Uв. ном и номинальный ток возбуждения I в. ном,

- номинальный реактивная мощность генератора Qp.ном,

- номинальный коэффициент мощности cos φ ном,

- к.п д. η ном и другие величины.

Номинальным напряжением трехфазного синхронного генератора является линейное напряжение статорной обмотки U ном, значение которого выбирается по шкале, установленной государственным стандартом: 3,15; 6,3; 10,5; (13,8); (15,75); 18,0; 20,0; 21,0; 24,0 кВ. Эти напряжения согласованы с напряжениями электроприемников с учётом потерь в электрических сетях.

Номинальные реактивные мощности генераторов не регламентируются ГОСТ, они определяются по значениям номинальной полной или активной мощности согласно выражениям

Qр = S н sin φ; (1-4)

Qр = Рн tg φ. (1-5)

Турбогенераторы.

В качестве примера далее будут рассмотрены конструкция и эксплуатационные особенности турбогенератора ТВВ-1000-2У3, получившего широкое применение на атомных станциях в качестве базовой модели.

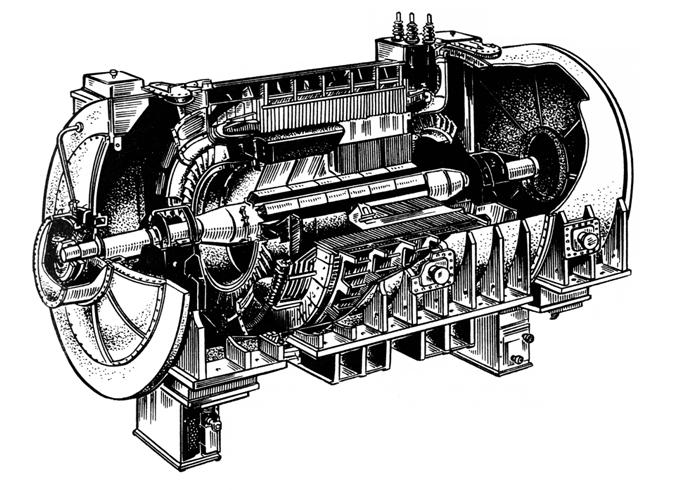

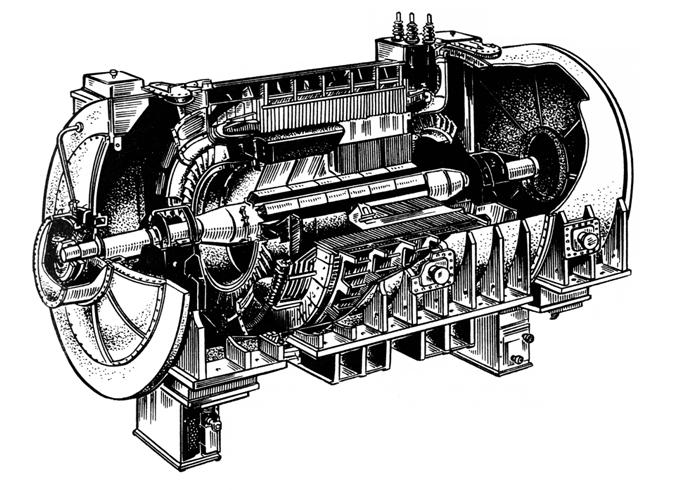

Общий вид турбогенератора ТВВ-1000-2У3 в разрезе приведен на рис. 1.1.

Конструктивно ТГ представляет собой горизонтальную неявнополюсную электрическую машину с двумя основными обмотками – одна из них создаёт поток магнитной индукции возбуждения и потому называется обмоткой возбуждения (ОВ), на зажимах второй обмотки под воздействием магнитного поля индуцируется электродвижущая сила (ЭДС).

Любая электрическая машина обратима, поэтому не важно, где и как расположены обмотки, но в генераторах электростанций обмотка возбуждения обычно находится на вращающемся цилиндрическом роторе, а выходная обмотка на неподвижном статоре.

В качестве магнитопровода в машинах небольшой мощности используется горячекатаная сталь, а в генераторах мощностью более 100 МВт - холоднокатаная электротехническая сталь. Последняя имеет повышенную магнитную проницаемость и пониженные удельные потери. Применение холоднокатаной стали позволяет также значительно уменьшить размеры сердечника и соответственно уменьшить расход меди для обмотки.

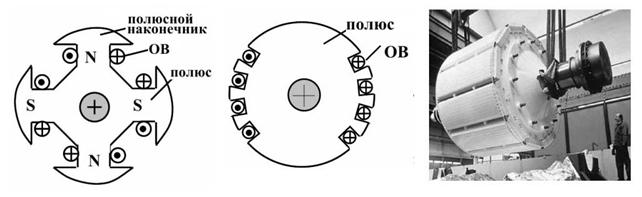

Конструктивное исполнение машины, прежде всего, зависит от необходимой частоты вращения, главным образом это сказывается на конструктивных особенностях ротора, он бывает двух основных видов, это

явнополюсный (рис. 1.2, а). и

неявнополюсный типы (рис. 1.2, б).

а) б) в)

Рис. 1.2. Конструктивное исполнение неявнополюсного (а) и явнополюсного (б) ротора синхронного генератора

В первом случае, ротор имеет два или более явно выраженных полюса, он рассчитан на работу при относительно небольших скоростях вращения и применяется для конструкций синхронных гидрогенераторов. Стержни (катушки), выполняют функцию обмоток возбуждения, они одеваются на полюсные наконечники и крепятся в пазах сердечника с помощью клиньев из немагнитного изоляционного материала. В полюсных наконечниках могут располагаться также стержни обмотки, предназначенной для пуска, они выполняются из латуни, для которой характерно высокое удельное сопротивление. Сердечник изготавливается из электротехнической стали.

Несмотря на то, что явнополюсный ротор проще в изготовлении, обслуживании и ремонте, использование явнополюсного ротора в высокоскоростных машинах практически невозможно в связи с трудностью крепления полюсов и обмоток возбуждения при небольшом количестве пар полюсов. В материале ротора ввиду большой частоты вращения возникают значительные механические напряжения и в машинах большой мощности, и соответствующего этому диаметра бочки ротора, скорость на окружности ротора настолько велика, что из соображений механической прочности и лучшего размещения и укрепления обмотки возбуждения (обмотки ротора) ее приходится распределять по поверхности ротора, т.е. выполнять машину как неявнополюсную (рис. 1.2, б).

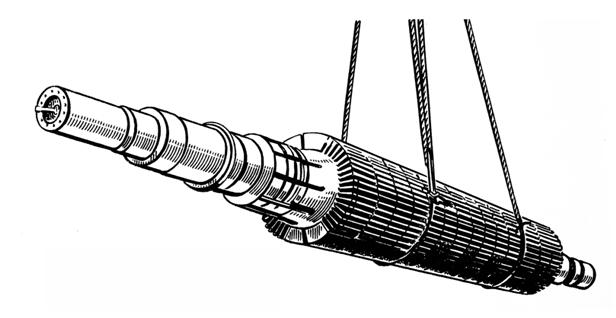

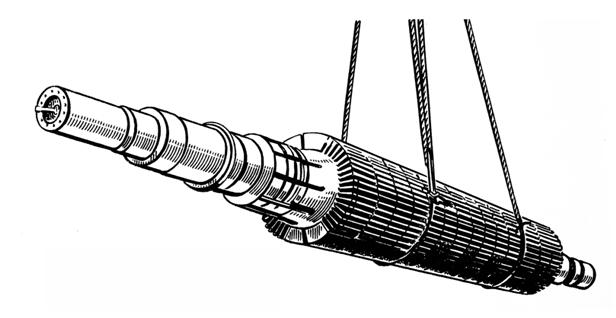

Неявнополюсный ротор (рис. 1.3) рассчитан на работу при больших скоростях вращения и применяется для конструкций синхронных турбогенераторов большой мощности. Магнитопровод неявнополюсного ротора изготавливается из единой поковки и выполняется, как единое целое с валом машины. Массивная бочка ротора и металлические клинья, закрывающие обмотку возбуждения в пазах, в турбогенераторах выполняют роль успокоительной обмотки. Для повышенной термической стойкости в пазах осуществляется формирование обмотки из медных с серебряной присадкой проводников.

Рис. 1.3. Внешний вид ротора турбогенератора

Из цельной поковки углеродистой стали изготовляют неявнополюсные роторы турбогенераторов малой мощности, а роторы крупных турбогенераторов - из высоколегированной хромо-никелевой или хромо-никель-молиб-деновой стали, обладающей высокими механическими (и магнитными) свойствами.

Именно таков ротор генератора ТВВ-1000-2У3.

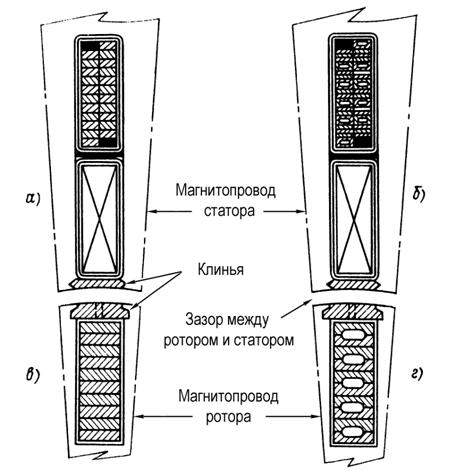

На поверхности бочки ротора фрезеруются пазы, в которые укладывают обмотку возбуждения. Пазы закрывают клиньями (рис. 1.4) из высокопрочных, немагнитных (для уменьшения потока рассеяния ротора) материалов: немагнитной стали, бронзы, дюралюминия.

а — паз статора при косвенном охлаждении; б — паз статора при непосредственном охлаждении; в — паз ротора при косвенном охлаждении; г — паз ротора при непосредственном охлаждении

Рис. 1.4. Схематический разрез пазов турбогенератора

Для обмотки ротора небольших турбогенераторов используется электролитическую медь, а крупных турбогенераторов - медь с присадкой серебра (0,03÷0,1%), так как в чистой меди под действием больших центробежных сил и термических напряжений, возникающих при повышенных нагревах, частых пусках и остановах, появляются остаточные деформации, которые могут привести к разрушению обмотки.

Стержни обмотки ротора набирают из отдельных проводников. В турбогенераторах с поверхностным охлаждением обмотки ротора проводники имеют сплошное сечение (рис. 1.4, в), а при непосредственном охлаждении обмотки ротора водородом или водой применяют проводники профильных сечений (рис. 1.4, г); такие проводники образуют вентиляционные каналы, по которым циркулирует охлаждающая среда. Для изоляции обмотки ротора применяют миканит, а в последнее время и материалы с повышенными механическими и термическими свойствами - стекло, термореактивные лаки эпоксидные смолы.

В генераторах с щеточным аппаратом обмотка ротора с помощью токопровода соединяется с контактными кольцами из износоутойчивой стали. В крупных машинах в ввиду больших токов возбуждения и необходимости размещения больше количества щеток применяются сдвоенные кольца со специальным воздушным охлаждением, а для уменьшения потерь на трение - кольца с уменьшенным диаметром.

В машинах с бесщеточной системой возбуждения кольца отсутствуют. Постоянный ток подается в обмотку возбуждения от возбудителя по токопроводу в полости вала генератора

Лобовые части обмотки ротора удерживаются от смещения бандажными кольцами (каппами). В последних возникают еще большие механические напряжения, чем в теле ротора, так как диаметр бандажного кольца больше диаметра ротора.

Лобовые части обмотки ротора удерживаются от смещения бандажными кольцами (каппами). В последних возникают еще большие механические напряжения, чем в теле ротора, так как диаметр бандажного кольца больше диаметра ротора.

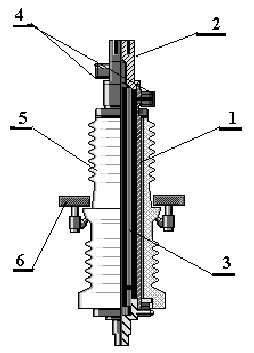

Рис. 1.5. Бандажное кольцо (каппа).

Кроме того, в бандажных кольцах возникают вихревые токи, которые могут создать опасные нагревы. В связи с этим у крупных турбогенераторов бандажные кольца выполняют из немагнитной высокопрочной (аустенитной) стали или титана.

Вследствие значительной частоты вращения диаметр ротора ограничивается 1,1÷1,2 м при 3000 об/мин по соображениям механической прочности. Длина бочки ротора также имеет предельное значение, равное 6÷6,5 м по условиям допустимого статического прогиба вала и получения приемлемых вибрационных характеристик.

В активной части ротора, но которой проходит основной магнитный поток, фрезеруются пазы, заполняемые катушками обмотки возбуждения. Лобовая часть обмотки, не лежащая в пазах, предохраняется от смещения под действием центробежных сил с помощью бандажа. Место посадки бандажных колец на ротор защищено изоляцией, которая препятствует замыканию через бандаж токов, возникающих в бочке ротора при несимметричных и асинхронных режимах работы генератора.

По обеим сторонам ротора на его валу устанавливаются вентиляторы (чаще всего пропеллерного типа), обеспечивающие направленную циркуляцию охлаждающего газа в машине.

Ротор турбогенератора устанавливается на двух подшипниках скольжения, которые имеют принудительную смазку маслом под давлением от масляной системы турбины.

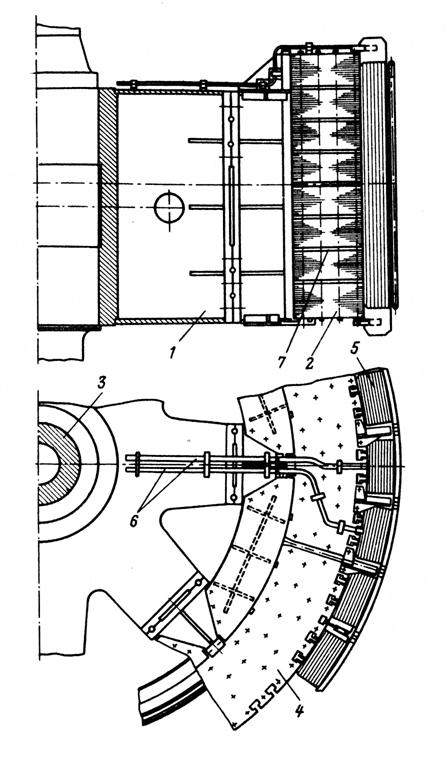

1 – корпус генератора, 2 – фланец вала ротора (полость токопровода закрыта). 3 – вентилятор, 4 – лобовая часть обмотки ротора, 5 – лобовая часть обмотки статора, 6 – фторопластовые шланги водяной системы охлаждения обмотки статора.

Рис. 1.6. Торец генератора ТВВ-1000-2У3 со снятым щитом.

Аналогичная обмотка «беличья клетка», которая имеет в своей конструкции катушки из меди, используется для демпфирования и выступает успокоителем, потому как способствует снижению неустойчивости ротора, появляющейся во время переходного режима.

Статор генератора является якорем машины и имеет многофазную обмотку, чаще всего, рассчитанную на три фазы. Он выступает в качестве индуктора и как неподвижная часть генератора, включает в себя стальной корпус 1, сердечник и трёхфазную обмотку, присоединяемую к внешней сети при помощи 9 выводов.

Корпус изготовляется сварным, с торцов он закрывается щитами с уплотнениями в местах стыка с другими частями.

Сердечник статора собран из сегментов электротехнической стали, он стягивается с помощью немагнитных нажимных колец и стягивающих "ребер", на "ласточкином хвосте" которых крепятся сегменты пакетов активной стали.

Для демпфирования вибрации, возникающей при вращении несимметричного в магнитном отношении ротора генератора, и предотвращения поломок системы крепления сердечника к корпусу в районе крепления, в ребрах выполнены продольные прорези.

Обмотка статора - трехфазная, двухслойная, с укороченным шагом, стержневая, с транспозицией элементарных проводников. Транспозиция элементарных проводников стержня - это изменение их положения по высоте паза на длине активной стали, применяется для снижения потерь в проводниках, вызванных потоками рассеяния.

Обмотка каждой фазы состоит из двух параллельных ветвей. Схема соединения фаз обмотки статора – “ двойная звезда ”. При этом соединение “ звезда ” выполняют отдельно для каждой трехфазной ветви и обе нулевые точки соединяют между собой через трансформатор тока ТТ, используемый в схеме дифференциальной поперечной защиты генератора.

Рис. 1.7. Схема соединения обмоток статора - “двойная звезда”

Стержни обмотки статора состоят из элементарных медных проводников и уложены в 60 пазов сердечника статора. Для охлаждения обмотки статора дистиллятом часть элементарных проводников стержней выполнены полыми (см. рис. 1.4,б). Поскольку такие проводники из-за увеличенной высоты имеют повышенные потери от вихревых токов, то полые проводники чередуются со сплошными. При этом сплошные проводники охлаждаются несколько хуже за счет перепада температуры в изоляции и прокладках. У генератора ТВВ-1000-4У3 принято следующее соотношение полых и сплошных проводников в стержне: 1 полый и 2 сплошных.

Для охлаждения обмотки по полым проводникам проходит дистиллированная вода. На концах стержней припаяны медные наконечники для подвода воды к полым проводникам и электрического соединения стержней, которое осуществляется медными хомутами и клиньями с последующей пайкой.

Для подвода и слива дистиллята из обмотки статора имеются кольцевые коллекторы 7 (рис. 1.6), установленные на кронштейнах из изоляционного материала. Соединение коллекторов со стержнями обмотки осуществляется шлангами из фторопласта 6. Для выпуска газа в верхних точках коллекторов установлены дренажные трубки с краниками, которые должны быть постоянно открыты в период эксплуатации для непрерывного удаления газа, попавшего в обмотку. Охлаждающий дистиллят в обмотке проходит параллельно по всем стержням. Вход дистиллята осуществляется со стороны возбудителя. Слив - со стороны турбины.

Лобовые части обмотки статора 5 - корзиночного типа закреплены с помощью шнура, стеклоткани, массивных стеклотекстолитовых кронштейнов и колец, стянутых шпильками. Для обеспечения монолитности лобовых частей применены формующиеся материалы и клеи с последующим запеканием.

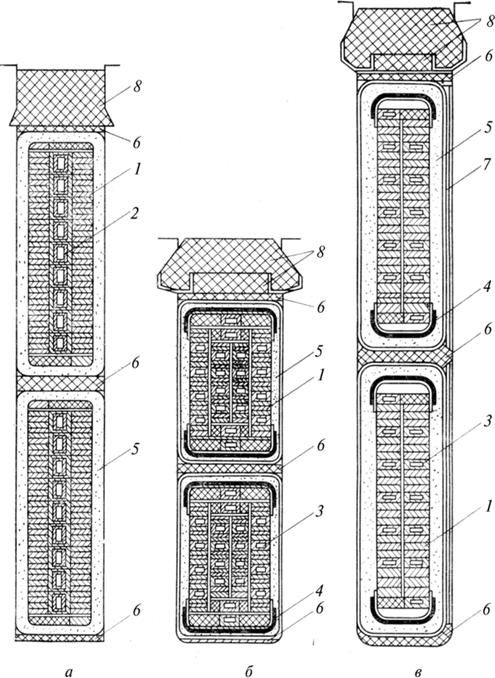

У турбогенераторов типов ТГВ-200 и ТГВ-300 используется водородное охлаждение и каждый стержень обмотки статора состоит из двух рядов элементарных проводников, транспонированных в пазовой части на 540°, между которыми размещены тонкостенные изолированные вентиляционные трубки из немагнитной стали (рис. 1.8, а).

Каждая соединяемая пара элементарных проводников пропаяна серебряным припоем, а концы вентиляционных трубок несколько выступают за головки, на которые надеты изолирующие и одновременно газонаправляющие колпаки из кремнийорганической резины. В соединительных шинах и выводах обмотки водород проходит по каналам, выполненным непосредственно в меди.

У турбогенератора типа ТГВ-200М с водяным охлаждением обмотки статора стержни выполнены сдвоенными по ширине паза (рис. 1.9, б) и состоят из чередующихся между собой полых и сплошных проводников с соотношением между ними 1: 3 для наружных слоев проводников и 1: 2 — для внутренних. Аналогично выполнены стержни турбогенераторов типа ТГВ-200-2М, ТГВ-235-2МУЗ, ТГВ-320-2ПУЗ, ТГВ-250-2ПТЗ, ТГВ-215-2ПТЗ.

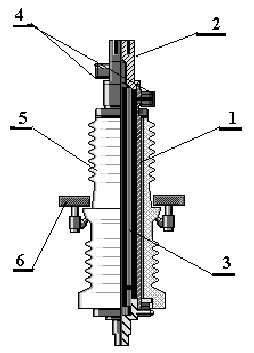

Генератор имеет три линейных вывода, расположенных внизу концевой части со стороны возбудителя, и шесть нулевых выводов, расположенных наверху той же концевой части (см. рис. 1.1, рис. 1. 9).

Вывод состоит из токоведущего стержня и фарфорового изолятора. Стержень имеет непосредственное водяное охлаждение дистиллятом, для чего он изготовлен из двух концентрически расположенных труб. Токоведущий стержень состоит из толстостенной медной трубы (1) с приваренными на концах контактными пластинами (2) и тонкостенной внут

ренней трубы (3), приваренной к первой с одного конца.

1 — элементарный проводник (сплошной); 2 — вентиляционная трубка (из немагнитной стали, изолированная); 3 — полый элементарный проводник; 4 — экран из алюминиевой фольги, служащий для выравнивания потенциала (под ним — асбестовая прокладка); 5 — изоляция стержня; 6 — изоляционная прокладка; 7 — прокладка из плоского и волнистого стеклотекстолита; 8 — клин, удерживающий стержень в пазу

Рис. 1.8.Сечение паза статора турбогенераторов серии ТГВ: а — ТГВ-200;

б — ТГВ-200М; в — ТГВ-500:

На нулевых выводах каждой ветви установлены трансформаторы тока, используемые в дифференциальных ирезервных защитах генератора и блока, а также в измерительных цепях

Для подвода и отвода дистиллята в стержне имеются специальные штуцеры (4), к которым присоединяются медные водосоединительные трубки – перемычки последовательного соединения по воде между выводами и шинами обмотки статора.

Для подвода и отвода дистиллята в стержне имеются специальные штуцеры (4), к которым присоединяются медные водосоединительные трубки – перемычки последовательного соединения по воде между выводами и шинами обмотки статора.

Фарфоровый изолятор (5) уплотнен по отношению к токоведущему стержню резиновыми кольцами. Для предотвращения доступа к выводам генератора, находящимся под напряжением, и защиты трансформаторов тока и других элементов от механических повреждений они закрыты кожухами из немагнитных материалов.

1 – наружная труба; 2 – контактные пластины; 3 – внутренняя труба; 4 – штуцеры; 5 – фарфоровый изолятор; 6 – выводная плита генератора

Рис. 1.9. Вывод проходной:

Гидрогенераторы. В отличие от турбогенератора частота вращения гидрогенератора всегда определяется возможностями конкретного гидроузла и гидравлическими характеристиками турбины и принимается равной наиболее выгодной частоте вращения гидротурбины при заданных значениях напора и расхода воды из условия ее наибольшей экономичности:

птурб. = пб Н5/4 / Ö Р (1-2)

где пб - коэффициент быстроходности, зависящий от типа турбины, об/мин;

Н - напор, м;

Р - мощность турбины, МВт.

Как следует из формулы (1-2), частота вращения тем меньше, чем ниже напор и выше мощность гидроагрегата. Так как на различных гидроэлектростанциях напоры и расходы воды отличаются большим разнообразием, то и гидрогенераторы имеют индивидуальное исполнение на частоту вращения от 50 до 750 об/мин.

Большая часть исполненных машин имеет частоту вращения в пределах от 50 до 600 об/мин, т.е. относится к тихоходным машинам.

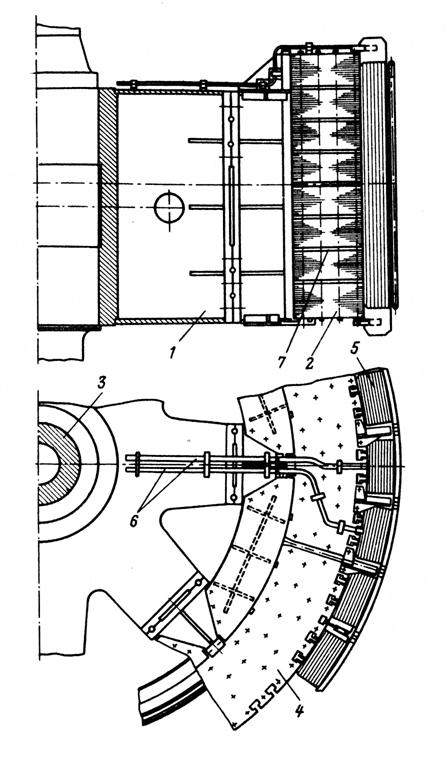

Гидрогенераторы обычно имеют значительно меньшую скорость вращения, чем у турбогенераторов,, поэтому роторы с большим числом полюсов выполняются явнополюсными и преимущественно с вертикальным расположением вала (рис. 1.10).

Сами полюсы роторов гидрогенераторов (рис. 1.10) принципиально ничем не отличаются от полюсов роторов других типов синхронных машин, и их сердечники могут выполняться как

шихтованными, так и

массивными.

В первом случае сердечник полюса собирается из шихтованных листов, обычно не лакируемых, толщиной от 0,5 до 2 мм (чем выше окружная скорость, тем больше толщина листа), стягиваемых шпильками и нажимными щеками, торцевая поверхность которых выполняется закругленной (с одним радиусом, если ширина сердечника менее 250 мм, и с двумя, если ширина более 250 мм).

У гидрогенераторов большие размеры и масса, а также большое число полюсов. Диаметры роторов мощных гидроагрегатов достигают 14÷16 м, а статоров - 20÷22 м. Для успокоения колебаний ротора, возникающих при резких изменениях нагрузки генератора служит демпферная обмотка из медных стержней, которая размещается на полюсах помимо обмотки возбуждения.

В гидрогенераторах небольшой мощности обмотку статора обычно выполняют катушечной, а в крупных гидрогенераторах применяют стержневую обмотку, состоящую из отдельных элементарных проводников, как и в турбогенераторах.

Ввиду большой разницы в частотах вращения гидрогенераторов и турбогенераторов существует принципиальное различие и в конструкции их роторов. Гидрогенераторы имеют явнополюсный ротор (рис. 1.11), который представляет собой своеобразное колесо большого диаметра, состоящее из внутренней части - остова, насаживаемого с помощью втулки на вал, и наружной части - обода, собранного из штампованных сегментов. На ободе располагают полюсы с обмоткой возбуждения. Чем меньше частота вращения гидрогенератора, тем большее число полюсов и катушек необходимо разместить на ободе. Поэтому у тихоходных гидрогенераторов диаметры роторов значительно больше, чем у быстроходных.

Увеличение мощности гидрогенератора при неизменной частоте вращения также приводит к увеличению его диаметра. При больших диаметрах ротора в ободе возникают значительные механические напряжения, особенно при угонной частоте вращения, которая превышает номинальную в 2÷ 3 раза и имеет место при сбросе нагрузки в случае отказа системы регулирования. Это может вызвать вибрацию и смещение центра масс ротора, поэтому большинство гидрогенераторов имеют демпферную (успокоительную) обмотку, которую выполняют из медных или латунных стержней, уложенных в полузакрытые пазы на наконечниках полюсов ротора. Она способствует снижению вибрации ротора и равномерности его вращения.

Для устранения опасных смещений применяют горячую насадку обода на остов ротора.

Полюс ротора состоит из стального сердечника, собранного из отдельных пластин листовой стали или выполненного массивным из стальной поковки и катушки обмотки возбуждения, намотанной из неизолированных медных проводников прямоугольного сечения.

В крупных гидрогенераторах кроме проводников сплошного сечения использую, полые проводники с целью обеспечения непосредственного охлаждения ротора водой или воздухом. По торцам ротора стержни соединяют между собой медными или латунными сегментами.

В качестве межвитковой изоляции обычно используют изоляцию класса В, а для изоляции катушки от сердечника - асбест и микафолий.

В крупных гидрогенераторах в качестве межвитковой изоляции применяют новые сорта термореактивной изоляции.

В крупных гидрогенераторах в качестве межвитковой изоляции применяют новые сорта термореактивной изоляции.

1 - остов;

2 - обод ;

3 - вал;

4 - сегмент обода ;

5 - полюс с катушкой обмотки возбуждения ;

6 - токопровод, соединяющий обмотку возбуждения с контактными кольцами;

7 - вентиляционный радиальный канал.

Рис. 1.12. Ротор гидрогенератора со спицевым остовом

Контактные кольца роторов гидрогенераторов выполняют из стали. В крупных гидрогенераторах каждое кольцо состоит из двух полуколец.

Поскольку число пар полюсов гидрогенераторов всегда выражается целым числом, то частота вращения иногда оказывается дробной, например гидрогенераторы Иркутской ГЭС имеют частоту вращения 83,3 об/мин (р = 36), Саратовской ГЭС - 51,5 об/мин (р = 58), Красноярской ГЭС - 93,8 об/мин (р = 32) и т.п.

Синхронные генераторы малой мощности для сопряжения с дизелями или другими поршневыми двигателями изготовляются также многополюсными в широком диапазоне частот вращения (100—1500 об/мин).

Синхронные компенсаторы. Синхронный компенсатор (СК) представляет собой ненагруженный синхронный двигатель, который в зависимости от значения тока возбуждения и его направления способен вырабатывать (в режиме перевозбуждения), либо потреблять (в режиме недовозбуждения) реактивную мощность. Возможность работы с положительным и отрицательным возбуждением является особенностью синхронных компенсаторов.

Синхронные компенсаторы обычно выполняются с явнополюсным ротором (рис. 1.12), поэтому они конструктивно они похожи на гидрогенераторы, только у всех синхронных компенсаторов вал ротора расположен горизонтально. При таком исполнении удается уменьшить массу, размеры и стоимость компенсатора; упрощаются его монтаж и ремонт; фундамент оказывается проще и дешевле.

Рис. 1.12. Синхронный компенсатор серии КСВ

С целью повышения устойчивости параллельной работы синхронных компенсаторов их выполняют со значительным моментом инерции. Поэтому валы синхронных компенсаторов, несмотря на малый вращающий момент из-за отсутствия нагрузки на валу, имеют значительные размеры. Для повышения механической прочности валы выполняют коваными.

В настоящее время отечественная промышленность изготовляет синхронные компенсаторы с номинальными мощностями (при опережающем токе): 10, 16, 25, 32, 50, 100, 160, 320 MB -А. Синхронные компенсаторы на частоту вращения 750 и 1000 об/мин выполняются в явнополюсном исполнении, поэтому имеют меньшую стоимость и меньшие потери энергии, чем в неявнополюсном исполнении, поэтому последние не нашли широкого применения.

Для облегчения пуска явнополюсного синхронного компенсатора его выполняют с пусковой обмоткой, которая состоит из стержней, изготовленных из сплавов с повышенным активным сопротивлением - латуни, алюминиевой бронзы и других, позволяющих получить достаточно большой пусковой момент.

Стержни уложены в полузакрытые пазы на полюсах ротора (рис. 20.10, б). На торцах полюсов стержни замыкаются накоротко медными или латунными сегментами, а сегменты соседних полюсов объединяются электрически в общие короткозамыкающие кольца. Сечение стержней и сегментов выбирают, исходя из значений пусковых токов и длительности пуска.

При работе синхронного компенсатора в режиме потребления реактивной мощности имеет место более глубокое проникновение потоков рассеяния лобовых частей обмотки статора в торцевую зону сердечника статора. Это увеличивает потери мощности и соответственно нагрев не только торцевой зоны сердечника статора, но и нажимных плит, кронштейнов, бандажных колец и др. Поэтому у синхронных компенсаторов, которые рассчитаны на потребление реактивной мощности более 50 % номинальной, нажимные плиты, кронштейны, бандажные кольца и другие конструктивные элементы выполняют из немагнитных материалов.

Лобовые части обмотки ротора удерживаются от смещения бандажными кольцами (каппами). В последних возникают еще большие механические напряжения, чем в теле ротора, так как диаметр бандажного кольца больше диаметра ротора.

Лобовые части обмотки ротора удерживаются от смещения бандажными кольцами (каппами). В последних возникают еще большие механические напряжения, чем в теле ротора, так как диаметр бандажного кольца больше диаметра ротора.

Для подвода и отвода дистиллята в стержне имеются специальные штуцеры (4), к которым присоединяются медные водосоединительные трубки – перемычки последовательного соединения по воде между выводами и шинами обмотки статора.

Для подвода и отвода дистиллята в стержне имеются специальные штуцеры (4), к которым присоединяются медные водосоединительные трубки – перемычки последовательного соединения по воде между выводами и шинами обмотки статора.

В крупных гидрогенераторах в качестве межвитковой изоляции применяют новые сорта термореактивной изоляции.

В крупных гидрогенераторах в качестве межвитковой изоляции применяют новые сорта термореактивной изоляции.