Для определения оптимального типоразмера объекта технического сервиса (ОТС) необходима математическая модель, отражающая связь между ценой продукта ОТС, объемами производства и величиной капиталовложений и оборотных средств, необходимых для организации производства продукта, т. е. услуг технического сервиса, в первую очередь ремонта машин и оборудования. Отдельные аспекты данной проблемы освещены в работах [4, 5, 6].

Объемы капиталовложений и оборотных средств, необходимые для создания ремонтного производства, должны окупаться за счет реализации соответствующих объемов производства.

Наиболее обобщающим экономическим показателем является расходно-комплексный показатель  , который можно выразить следующей зависимостью:

, который можно выразить следующей зависимостью:

, (1.10)

, (1.10)

где  – число соответственно новых, восстанавливаемых и изготавливаемых деталей на один объект;

– число соответственно новых, восстанавливаемых и изготавливаемых деталей на один объект;

– среднестатистическое число соответственно новых, восстановленных и изготовленных деталей на единицу технических воздействий;

– среднестатистическое число соответственно новых, восстановленных и изготовленных деталей на единицу технических воздействий;

– стоимость соответственно новых, восстановленных и изготовленных деталей на единицу технических воздействий (ремонта);

– стоимость соответственно новых, восстановленных и изготовленных деталей на единицу технических воздействий (ремонта);

– среднестатистическая стоимость соответственно новых, восстанавливаемых и изготовленных на данном предприятии деталей на единицу технических воздействий (ремонта);

– среднестатистическая стоимость соответственно новых, восстанавливаемых и изготовленных на данном предприятии деталей на единицу технических воздействий (ремонта);

– масштабный коэффициент.

– масштабный коэффициент.

При одинаковом знаке трех составляющих выражения (1.10) равенство показателя нулю должно свидетельствовать о рациональном построении всех звеньев и служб ремонтного предприятия (пункта технического сервиса).

Технико-экономическая целесообразность восстановления или изготовления деталей может быть определена следующим показателем  :

:

, (1.11)

, (1.11)

где  – расходы на восстановление (ремонт) изношенной или неисправной детали;

– расходы на восстановление (ремонт) изношенной или неисправной детали;

– дополнительные расходы, возникающие в процессе работы объекта вследствие поломок восстановленной детали раньше среднего ресурса новой;

– дополнительные расходы, возникающие в процессе работы объекта вследствие поломок восстановленной детали раньше среднего ресурса новой;

– стоимость металлолома;

– стоимость металлолома;

– стоимость использования новой детали с учетом накладных расходов на покрытие торговых издержек;

– стоимость использования новой детали с учетом накладных расходов на покрытие торговых издержек;

– запас износостойкости (долговечности) восстановленной детали по сравнению с новой.

– запас износостойкости (долговечности) восстановленной детали по сравнению с новой.

Для пунктов технического сервиса с организованными формами построения технологических процессов и индустриальными методами ремонта программу технических воздействий ( ) как один из основных количественных показателей можно определить с использованием следующего выражения:

) как один из основных количественных показателей можно определить с использованием следующего выражения:

(1.12)

(1.12)

где  – число машин, работающих на обслуживаемой территории;

– число машин, работающих на обслуживаемой территории;

– коэффициент охвата техническим воздействием.

– коэффициент охвата техническим воздействием.

, (1.13)

, (1.13)

где  – число технических воздействий определенного вида на машины данной марки за определенный период;

– число технических воздействий определенного вида на машины данной марки за определенный период;

– списочное число машин той же марки за такой же период времени.

– списочное число машин той же марки за такой же период времени.

Плановый объем услуг технического сервиса на перспективу  можно подсчитать по формуле:

можно подсчитать по формуле:

, (1.14)

, (1.14)

где  – соответственно общее количество машин на начало проектирования, число новых машин, не подвергаемых ремонту к началу расчетного года, и количество списываемых машин на проектируемый период;

– соответственно общее количество машин на начало проектирования, число новых машин, не подвергаемых ремонту к началу расчетного года, и количество списываемых машин на проектируемый период;

– соответственно среднегодовая плановая наработка среднестатистического объекта, годовая наработка новой машины, средняя межремонтная наработка (ресурс) и средняя наработка до первого ремонта (отказа).

– соответственно среднегодовая плановая наработка среднестатистического объекта, годовая наработка новой машины, средняя межремонтная наработка (ресурс) и средняя наработка до первого ремонта (отказа).

Формулу (1.14) с учетом снижения годовой наработки стареющих объектов можно представить в виде:

, (1.15)

, (1.15)

где  – число требующих ремонта (ремонтируемых) объектов в расчетный период по годам эксплуатации

– число требующих ремонта (ремонтируемых) объектов в расчетный период по годам эксплуатации  .

.

Рассмотрим один из вариантов методологического подхода к обоснованию объема работ пункта технического сервиса по капитальному ремонту трелевочных тракторов и лесозаготовительных машин на их базе (ЛЗМ).

В масштабе условного региона общий парк тракторов (ЛЗМ) составляет 1000 единиц.

Среднегодовая наработка  среднестатистического трелевочного трактора (ЛЗМ) составляет 900 моточасов.

среднестатистического трелевочного трактора (ЛЗМ) составляет 900 моточасов.

При установленном (прогнозируемом) заводом-изготовителем гамма-девяностопроцентном ресурсе трактора до капитального ремонта  , равном 10000 моточасов, срок службы трактора до первого кап-ремонта можно принять равным 11 годам.

, равном 10000 моточасов, срок службы трактора до первого кап-ремонта можно принять равным 11 годам.

Состояние капитального ремонта определяется предельным состоянием ЛЗМ, которое наступает вследствие предельного состояния базовой детали (рамы), или предельным состоянием в любом сочетании любых двух основных систем, составляющих машину (трактор), например предельным состоянием двигателя и трансмиссии (двигателя и технологического оборудования, технологического оборудования и трансмиссии) [7]. Предельное состояние трансмиссии определяется предельным состоянием в любом сочетании двух (и трех) основных агрегатов. На практике применительно к конструкции трансмиссии трелевочных тракторов этими агрегатами являются коробка передач (КП) и задний мост.

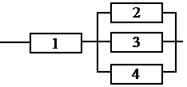

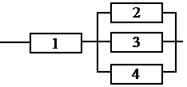

Структурную схему для расчета вероятности достижения трактором наработки до предельного состояния, равной 10000моточасов, можно представить в следующем виде (рис. 1.7).

Рис. 1.7. Структурная схема расчета показателя долговечности

трелевочного трактора:

1 – рама; 2, 3, 4 – соответственно двигатель, коробка передач,

задний мост

Согласно структурной схеме, вероятность достижения наработки 10000 моточасов равна [8]:

, (1.16)

, (1.16)

где  – вероятности достижения установленной наработки до предельного состояния соответственно рамы, двигателя, коробки передач, заднего моста трактора.

– вероятности достижения установленной наработки до предельного состояния соответственно рамы, двигателя, коробки передач, заднего моста трактора.

Для определения фактического гамма-процентного ресурса ЛЗМ и расчета программы проектируемого регионального пункта технического сервиса по капитальному ремонту трелевочных тракторов (ЛЗМ) используем фактические данные о расходе (проведении капитального ремонта), а значит, о достижении предельного состояния основными составляющими ЛЗМ элементами (табл. 1.1).

Таблица 1.1

Исходные данные и результаты расчетов программы

ремонтного предприятия

| Номер элемента ЛЗМ

| Наименование элемента

| Число агрегатов, достигших предельного состояния, шт.

| Процент от общего числа тракторов, %

| Вероятность достижения наработки 10000 моточасов

|

| в год

| За 11 лет на 1000 машин

|

| на 100 машин

| на 1000 машин

|

| 1

| Рама

| 2,5

| 25

| 275

| 27,5

| 0,725

|

| 2

| Двигатель

| 5,5

| 55

| 605

| 60,5

| 0,395

|

| 3

| Коробка передач

| 6,5

| 65

| 715

| 71,5

| 0,285

|

| 4

| Задний мост

| 5,0

| 50

| 550

| 55,0

| 0,450

|

Согласно данным табл. 1, фактическая вероятность достижения наработки 10000 моточасов до предельного состояния ЛЗМ равна следующей величине (в соответствии с формулой (1.16)):

Для определения полной программы ремонтного предприятия необходимо выразить объемы капитального ремонта агрегатов через объем капитального ремонта полнокомплектного трактора (ЛЗМ) и общую сумму объемов капитального ремонта машин и агрегатов привести к сопоставимой величине.

Программа капитального ремонта агрегатов, выражаемая в долях от объема капитального ремонта полнокомплектного трактора, равна [9]:

, (1.17)

, (1.17)

где  – трудоемкость капитального ремонта соответственно двигателя, коробки передач, заднего моста, полнокомплектного трактора (ЛЗМ);

– трудоемкость капитального ремонта соответственно двигателя, коробки передач, заднего моста, полнокомплектного трактора (ЛЗМ);

– количество ремонтируемых соответственно двигателей, коробок передач, задних мостов.

– количество ремонтируемых соответственно двигателей, коробок передач, задних мостов.

Коэффициент охвата капитальным ремонтом при расчетном (прогнозируемом) гамма-девяностопроцентном ресурсе объекта в 10000 моточасов равен:

.

.

Учитывая, что 10% парка тракторов могут не отработать установленный ресурс (10000 моточасов), можно предположить, что величина  должна быть увеличена на этот процент и в конечном итоге может быть принята равной

должна быть увеличена на этот процент и в конечном итоге может быть принята равной  .

.

Принимаем, что любая замена рамы входит в число капитальных ремонтов полнокомплектных машин. Капитальный ремонт агрегатов осуществляется дополнительно и отдельно. Общая программа капитального ремонта может быть определена по выражению:

, (1.18)

, (1.18)

где  – парк эксплуатируемых машин.

– парк эксплуатируемых машин.

, который можно выразить следующей зависимостью:

, который можно выразить следующей зависимостью: , (1.10)

, (1.10) – число соответственно новых, восстанавливаемых и изготавливаемых деталей на один объект;

– число соответственно новых, восстанавливаемых и изготавливаемых деталей на один объект; – среднестатистическое число соответственно новых, восстановленных и изготовленных деталей на единицу технических воздействий;

– среднестатистическое число соответственно новых, восстановленных и изготовленных деталей на единицу технических воздействий; – стоимость соответственно новых, восстановленных и изготовленных деталей на единицу технических воздействий (ремонта);

– стоимость соответственно новых, восстановленных и изготовленных деталей на единицу технических воздействий (ремонта); – среднестатистическая стоимость соответственно новых, восстанавливаемых и изготовленных на данном предприятии деталей на единицу технических воздействий (ремонта);

– среднестатистическая стоимость соответственно новых, восстанавливаемых и изготовленных на данном предприятии деталей на единицу технических воздействий (ремонта); – масштабный коэффициент.

– масштабный коэффициент. :

: , (1.11)

, (1.11) – расходы на восстановление (ремонт) изношенной или неисправной детали;

– расходы на восстановление (ремонт) изношенной или неисправной детали; – дополнительные расходы, возникающие в процессе работы объекта вследствие поломок восстановленной детали раньше среднего ресурса новой;

– дополнительные расходы, возникающие в процессе работы объекта вследствие поломок восстановленной детали раньше среднего ресурса новой; – стоимость металлолома;

– стоимость металлолома; – стоимость использования новой детали с учетом накладных расходов на покрытие торговых издержек;

– стоимость использования новой детали с учетом накладных расходов на покрытие торговых издержек; – запас износостойкости (долговечности) восстановленной детали по сравнению с новой.

– запас износостойкости (долговечности) восстановленной детали по сравнению с новой. ) как один из основных количественных показателей можно определить с использованием следующего выражения:

) как один из основных количественных показателей можно определить с использованием следующего выражения: (1.12)

(1.12) – число машин, работающих на обслуживаемой территории;

– число машин, работающих на обслуживаемой территории; – коэффициент охвата техническим воздействием.

– коэффициент охвата техническим воздействием. , (1.13)

, (1.13) – число технических воздействий определенного вида на машины данной марки за определенный период;

– число технических воздействий определенного вида на машины данной марки за определенный период; – списочное число машин той же марки за такой же период времени.

– списочное число машин той же марки за такой же период времени. можно подсчитать по формуле:

можно подсчитать по формуле: , (1.14)

, (1.14) – соответственно общее количество машин на начало проектирования, число новых машин, не подвергаемых ремонту к началу расчетного года, и количество списываемых машин на проектируемый период;

– соответственно общее количество машин на начало проектирования, число новых машин, не подвергаемых ремонту к началу расчетного года, и количество списываемых машин на проектируемый период; – соответственно среднегодовая плановая наработка среднестатистического объекта, годовая наработка новой машины, средняя межремонтная наработка (ресурс) и средняя наработка до первого ремонта (отказа).

– соответственно среднегодовая плановая наработка среднестатистического объекта, годовая наработка новой машины, средняя межремонтная наработка (ресурс) и средняя наработка до первого ремонта (отказа). , (1.15)

, (1.15) – число требующих ремонта (ремонтируемых) объектов в расчетный период по годам эксплуатации

– число требующих ремонта (ремонтируемых) объектов в расчетный период по годам эксплуатации  .

. среднестатистического трелевочного трактора (ЛЗМ) составляет 900 моточасов.

среднестатистического трелевочного трактора (ЛЗМ) составляет 900 моточасов. , равном 10000 моточасов, срок службы трактора до первого кап-ремонта можно принять равным 11 годам.

, равном 10000 моточасов, срок службы трактора до первого кап-ремонта можно принять равным 11 годам.

, (1.16)

, (1.16) – вероятности достижения установленной наработки до предельного состояния соответственно рамы, двигателя, коробки передач, заднего моста трактора.

– вероятности достижения установленной наработки до предельного состояния соответственно рамы, двигателя, коробки передач, заднего моста трактора.

, (1.17)

, (1.17) – трудоемкость капитального ремонта соответственно двигателя, коробки передач, заднего моста, полнокомплектного трактора (ЛЗМ);

– трудоемкость капитального ремонта соответственно двигателя, коробки передач, заднего моста, полнокомплектного трактора (ЛЗМ); – количество ремонтируемых соответственно двигателей, коробок передач, задних мостов.

– количество ремонтируемых соответственно двигателей, коробок передач, задних мостов. .

. должна быть увеличена на этот процент и в конечном итоге может быть принята равной

должна быть увеличена на этот процент и в конечном итоге может быть принята равной  .

. , (1.18)

, (1.18)