Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Лесозаготовительных, транспортных

И сельскохозяйственных машин

Понятие типового и рабочего технологического процесса

Ремонта машин и оборудования и восстановления

Их типовых деталей

Технологический процесс восстановления (ремонта) предусматривает нормативно-техническую документацию (НТД) и технические требования на восстановление; оборудование, организационную и технологическую оснастку; последовательность выполнения подготовительных, основных и заключительных операций; режимы восстановления; контроль качества (как пооперационный, так и заключительный).

Существуют типовые (рамочные) технологические инструкции, технологические процессы капитального ремонта машин, оборудования и их агрегатов, а также типовые технологические инструкции по восстановлению типовых деталей машин, т. е. по устранению типовых дефектов, неисправностей, отказов – износов, трещин, поломок, деформаций, изменивших первоначальную форму элементов машин [13].

Типовые инструкции, технологические процессы включают в себя общий принцип восстановления типовой детали с учетом всех возможных отклонений ее от конструкторской и нормативно-технической документации, с учетом всех возможных и конкретного выбранного способа восстановления; определяют требования к оборудованию организационной и технологической оснасток, перечню нормативно-технической документации, квалификации рабочих; включают основные операции технологического процесса и контроля качества, оговаривают вопросы техники безопасности, противопожарной безопасности, охраны труда, требования экологии и энергономики.

Рабочий технологический процесс восстановления той или иной детали предусматривает конкретные (а не рамочные) показатели режимов обработки с учетом параметров (габаритов, массы, материала и т. п.) конкретной детали, конкретное оборудование и оснастку, конкретные показатели качества и контроля восстановления.

|

|

Поэтому восстановление деталей может рассматриваться с учетом их вида (валы, шестерни, корпусные элементы и т. п.) и с учетом их типовых дефектов (трещины корпуса, износ резьбы, износ сопрягаемых поверхностей любой формы как подвижных, так и неподвижных соединений и т. п.).

Для восстановления типовых элементов (деталей) с типовыми отказами могут рассматриваться типовые технологии восстановления (ремонта): восстановление способом ремонтных размеров, сваркой, различными видами наплавки (под флюсом, вибродуговой и др.), электроискровым способом, гальваническим наращиванием, пластмассами, металлизацией и др.

Существуют типовые технологии устранения конкретных видов отказов, вызванных трещинами, это: установка ввертышей, заварка, восстановление эпоксидными смолами, пайкой и др.

Выбор конкретного способа восстановления определяется его эффективной областью применения для конкретных деталей, работающих в конкретных условиях (нагрузка, температура, скорость перемещения, точность – прецензионность сопряжений, величина максимального предельного износа; вид термообработки поверхности, определяемый требованиями износостойкости и т. п.).

При рассмотрении технологии восстановления (ремонта) первоначально следует разбирать типовые процессы восстановления типовых деталей с типовыми отказами с последующим рассмотрением примеров конкретных, так называемых рабочих, технологических процессов восстановления деталей, например в виде справочных материалов, приводимых в различных Технических требованиях (ТР), Технических условиях (ТУ), Типовых дефектовочных ведомостях на ремонт деталей конкретных машин и оборудования.

|

|

Инженер, в первую очередь, должен знать типовые инструкции и технологические процессы восстановления деталей машин и оборудования, на их основе (базе) разрабатывать рабочие технологические процессы восстановления конкретных деталей, должен знать справочную литературу по существующим, разработанным рабочим процессам ремонта машин и оборудования.

При разработке технологических процессов ремонта элементов машин и оборудования необходимо использовать современные ресурсо-сберегающие технологии восстановления деталей машин [14].

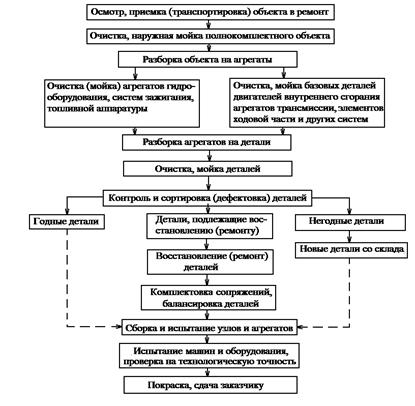

Пример общей схемы типового процесса капитального ремонта машин и оборудования представлен на рис. 3.1.

Рис. 3.1. Схема типового процесса капитального ремонта

машин и оборудования

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!