При оболочковом литье формовочная смесь состоит из кварцевого песка и термореактивной смолы. При насыпке смеси на нагретую металлическую модельную плиту смола плавится в слое смеси, примыкающем к плите, связывая песчинки в полутвердую оболочку (скорлупку) с толщиной стенки 6–15 мм. Для окончательного твердения оболочки плиту с оболочкой помещают в печь, после извлечения из которой оболочковую полуформу снимают с плиты, склеивают со второй полуформой, заформовывают в ящики с дробью или песком и заливают сплавом.

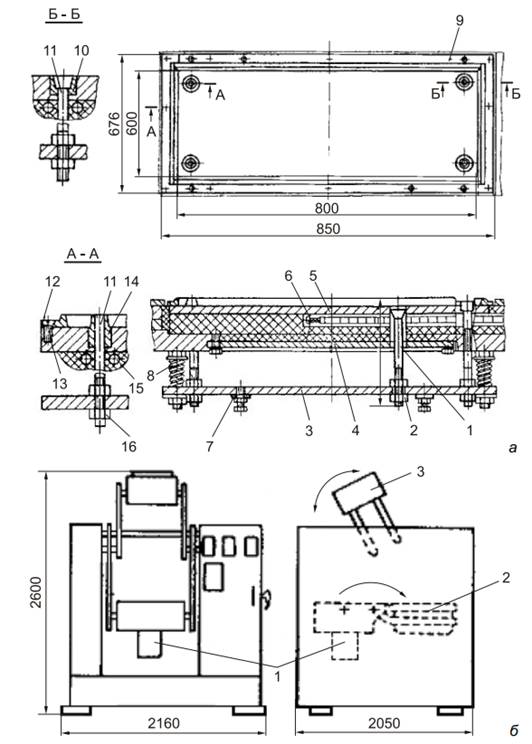

У стандартной модельной плиты (рис. 16, а) металлические модели крепятся к плите 5. Прижимная плита 4 объединяет элементы конструкции в целое. Плита выталкивателей 3 объединяет в единое целое выталкиватели 1 и 11, которые крепятся гайками 2 и 16, возвратные пружины 8, платики 7 для ввинчивания болтов-упоров плиты выталкивателей. Планки торцевые 12 и боковые 9 ограничивают полуформу по периметру и предотвращают отслаивание неотвердевшей оболочки при подъеме с бункера; они крепятся винтами 13. Модели фиксаторов — центрирующих выступов 10 и углублений 14 запрессованы в плиту 5.

В плиту встраиваются трубки охлаждения 15 и термопара 6.

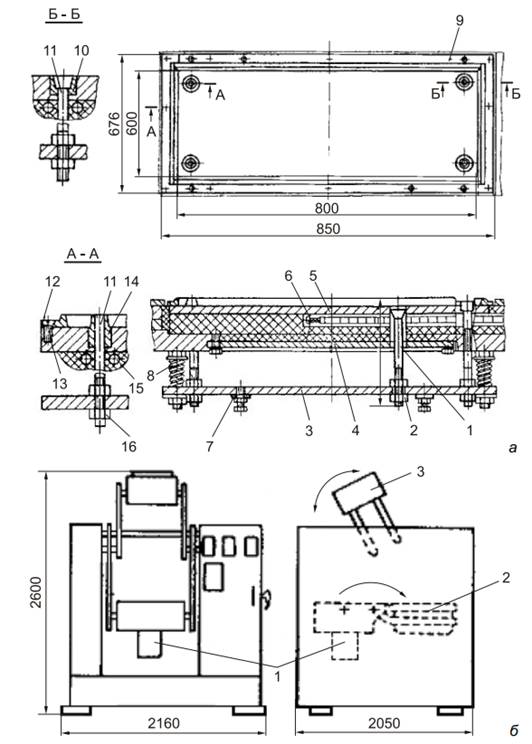

Рис. 16. Оборудование для оболочкового литья

Машина для изготовления оболочковых полуформ гравитационным способом (рис. 16, б) в серийном и массовом производстве точных отливок из черных и цветных сплавов работает следующим образом. Толкатели нагретой металлической модельной плиты, закрепленной на модельной раме 1, опускаются вниз, рама вращается электроприводом и накрывает бункер 2 со смесью кварцевого песка и термореактивной смолы. Далее они поворачиваются вместе. При повороте рамы на 360° открываются жалюзи бункера и смесь падает на горизонтальную плиту. Одновременно включаются вибратор для уплотнения смеси на плите и реле времени. Смола смеси плавится и склеивает зерна песка в слое, толщина которого зависит от времени выдержки, отсчитываемого реле времени. После необходимой выдержки бункер и модельная рама возвращаются в исходное (рис. 16, б) положение, у печи 3 зажигаются газовые горелки и она опускается на модельную плиту для окончательного отверждения оболочковой полуформы, после чего горелки печи гаснут и она возвращается в верхнее положение. Толкатели поднимаются вверх и снимают с плиты оболочковую полуформу, убираемую вручную. Размеры рабочей части плиты 800 630 мм, производительность — не менее 25 полуформ в час.

Известна машина для склеивания оболочковых полуформ, выполняющая нанесение дозатором клеящего порошка на плоскость разъема горячей полуформы. Затем полуформа возвращается на позицию загрузки, где устанавливают стержни, и первая полуформа накрывается второй, после чего форма поступает под пресс, где полуформы сжимаются подпружиненными штырями, приводимыми в действие пневмоцилиндром.

Для мелкосерийного производства применяется робототехнический комплекс (РТК), включающий манипуляторы для съема и транспортировки полуформ, сборки форм и передачи их на конвейер и промышленные роботы для установки форм на стеллажи. РТК освобождает людей от ручной работы в зоне высоких температур с загазованной атмосферой, сокращает численность работающих, в 1,5 раза повышает производительность и решает экологические вопросы.

Основу линии для изготовления оболочковых форм из сухих термореактивных смесей в серийном и массовом производстве составляют четырехпозиционная карусельная машина для изготовления полуформ и машина для склеивания полуформ. Первая на всех позициях имеет газовые печи; на позиции формования печь подъемная. Оболочки формуются гравитационным способом при помощи поворотного бункера с затвором. Съемник полуформ кантует их и укладывает на приемный стол тележки машины для склеивания, где на разъем «низа» дозатором наносится клей, полуформы соединяются сборщиком-кантователем и сжимаются подпружиненными штырями на четырехпозиционном карусельном агрегате прессования. Стержни устанавливаются на специальной позиции. Готовые формы выталкиваются на приемник и удаляются вручную.