В единичном производстве отливок литейную форму можно изготовить ручной формовкой и пневматической трамбовкой. Однако современные технологии при любом типе производства (единичном, серийном, массовом) предполагают широкое применение комплексов машин.

Машинная формовка по сравнению с ручной обладает высокой производительностью, меньшей трудоемкостью, позволяет получать отливки более высокой точности, улучшает условия труда. В настоящее время это основной способ получения литейных форм.

При машинной формовке модели устанавливаются на модельных плитах, которые Т-образными болтами крепятся к столам машин.

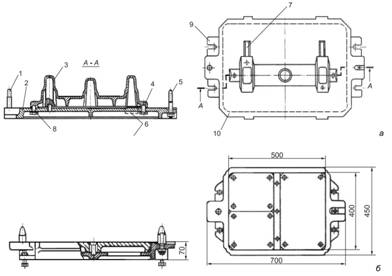

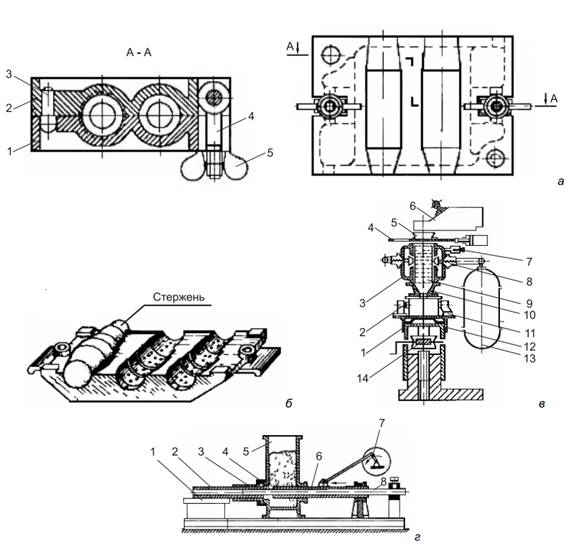

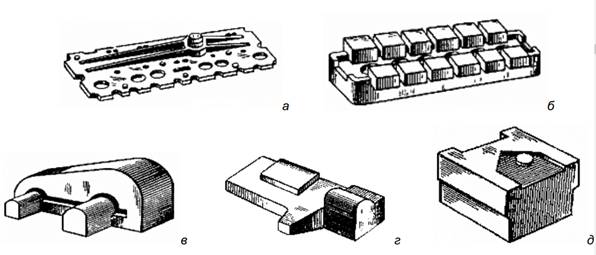

Модельные плиты (рис. 4, а) содержат следующие конструктивные элементы: центрирующий (круглый) штырь 1; направляющий (срезанный) штырь 5; лапы 9 для крепления плиты к столу машины; выемки, скосы 10 или отверстия по углам плиты для штифтового съема полуформы с модельной плиты; скосы 6 для скрепления скобами опоки с плитой при встряхивании и повороте полуформы; 3 — модель, закрепленная на корпусе плиты 2 болтами 4 (или винтами и др.) и зафиксированная штифтами 8 (устанавливаемыми с натягом или очень малым зазором) от смещения по плите за счет зазоров в винтовых соединениях; 7 — модель питателя. Штыри обеспечивают точное взаимное расположение верхней и нижней полуформ («верха» и «низа»), т. е. отсутствие смещения частей отливки. Если бы оба штыря были круглыми (что проще), то нагревшаяся (сразу после выбивки) опока с круглыми отверстиями втулок не села бы на штыри плиты, т. к. из-за нагрева расстояние между центрами отверстий втулок опоки стало бы больше. Поэтому направляющий штырь срезан так, чтобы прорезь в направляющей втулке опоки позволяла установить на плиту нагретую опоку. Назначение центрирующего (круглого) штыря — предотвращать смещение опоки по плите, а направляющего (срезанного) — предотвратить поворот опоки относительно центрирующего штыря. В массовом и крупносерийном производстве формовка по данной модели производится достаточно длительное время, поэтому применяются постоянные модельные плиты, модели на которых «намертво» закреплены винтами или болтами и штифтами. В мелкосерийном и серийном производстве переход от одной модели к другой происходит быстро. Чтобы при переходе к другой модели сохранять исходные модельные плиты, а менять только модели, плиты выполняют с вкладышами, несущими на себе модели (рис. 4, б), или с координатной сеткой отверстий (координатные плиты) и др. Конструкции модельных плит стандартизованы.

Рис. 4. Модельные плиты

Машинная формовка механизирует уплотнение смеси и извлечение модели из формы. Наполнение опоки формовочной смесью происходит самосыпом из бункера; на формовочных автоматах смесь дозируется.

Рассмотрим основные способы уплотнения смеси в формах.

При встряхивании на модельную плиту, укрепленную на столе формовочной машины, ставят опоку и насыпают в нее смесь с верхом. Стол встряхивающей формовочной машины вместе с опокой поднимается сжатым воздухом и после выпуска сжатого воздуха из цилиндра в атмосферу, происходящего автоматически, падает, ударяясь о станину. При ударе смесь уплотняется за счет сил инерции, возникающих при торможении.

С каждым ударом смесь все больше уплотняется (делают от 8–10 до 60–80 ударов). Наибольшее уплотнение при встряхивании получается в нижнем слое у разъема формы, потому что при ударе на этот слой давит сила инерции всей лежащей над ним массы смеси. По мере удаления от разъема масса вышележащей смеси уменьшается, соответственно уменьшается и степень уплотнения. Наконец, самый верхний слой смеси оказывается неуплотненным и остается в таком же разрыхленном состоянии, как и до встряхивания. Он может уплотняться лишь под действием сил инерции собственной массы, которая оказывается для этого недостаточной; сверху над этим слоем никакого столба смеси нет.

При формовке встряхиванием небольших и средних опок (до 1000 800 мм) дополнительное уплотнение верхних слоев рациональнее всего производить подпрессовкой. Подпрессовку выполняют после встряхивания. Включение вибратора во время подпрессовки способствует увеличению уплотнения при том же давлении колодки, как и при чистом прессовании.

У более крупных полуформ верхние слои доуплотняют пневматической трамбовкой. С этой же целью перед встряхиванием поверх опоки можно наложить металлическую плиту, которая при встряхивании уплотнит верхние слои.

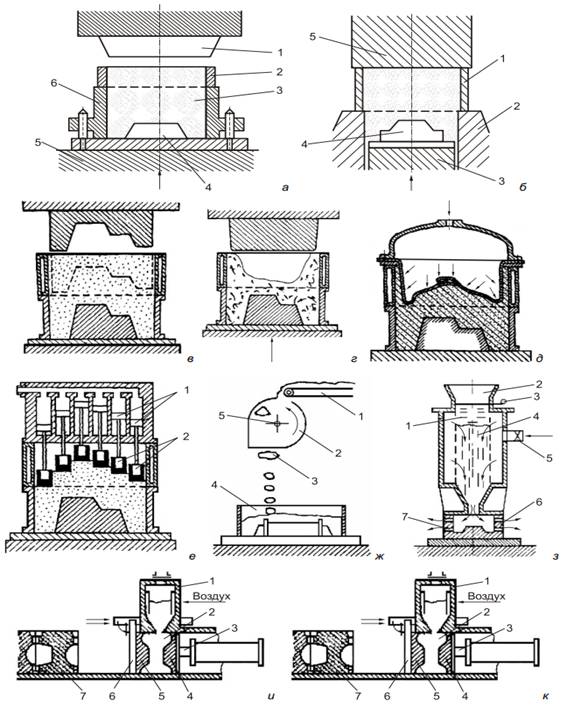

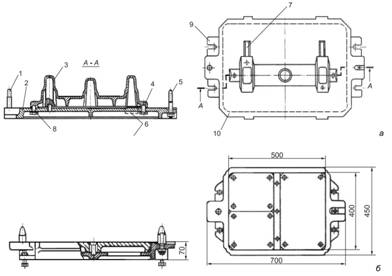

При верхнем прессовании (рис. 5, а) опоку 6 устанавливают на модельную плиту с моделью 4, прикрепленной к столу 5 формовочной машины. Перед наполнением опоки смесью 3 на нее ставят наполнительную рамку 2, т. к. необходимый объем рыхлой смеси больше объема уплотненной в опоке смеси. Затем в цилиндр машины подается сжатый воздух, поршень поднимает стол машины 5 с плитой, опокой, рамкой. Прессующая колодка 1 входит в наполнительную рамку, вытесняя из нее смесь в опоку и уплотняя смесь. Плотность смеси в полуформе уменьшается по мере удаления от прессовой колодки. Таким образом, в зоне модели плотность наименьшая. Поэтому верхнее прессование применяют для опок высотой не более 200–250 мм. Габаритные размеры опок ограничиваются усилием прессования, которое может развить машина. Уплотнение прессованием отличается малошумностью и высокой производительностью, т. к. вместо ударов при встряхивании требуется только один ход поршня. Дополнительная вибрация во время прессования (вибропрессование) уменьшает потребное усилие и увеличивает равномерность уплотнения.

При нижнем прессовании (рис. 5, б) в роли прессующей колодки выступает модельная плита 4, что обеспечивает в зоне модели наибольшую плотность смеси. Подвижная часть 3 стола 2 поднимает плиту, которая впрессовывает смесь из углубления в столе 2 в опоку 1, упирающуюся в траверсу 5. Здесь верхняя поверхность модельной плиты должна в конце хода точно совпадать с нижней плоскостью опоки (плоскостью разъема литейной формы).

Необходимость точного регулирования длины хода стола, более сложная переналадка машины на другой размер опоки, а также попадание смеси в зазоры между подвижной частью 3 и столом 2 и связанный с этим значительный износ этих частей — основные дефекты машин с нижним прессованием. В результате на практике более распространены машины с верхним прессованием.

При прессовании плоской колодкой опоки с высокой моделью столб смеси над моделью уплотняется больше, чем столб смеси вне модели. Это вполне понятно, т. к. слой смеси, находящийся в рамке, при уплотнении впрессовывается над моделью в низкий столб смеси в опоке, а вне модели — в более высокий столб смеси. Эти два столба смеси (над моделью и вне ее), разумеется, не изолированы, и при прессовании происходит некоторое перетекание смеси из первого столба во второй, но для обычных, малотекучих формовочных смесей это практически не влияет на результаты уплотнения.

Рис. 5, а–к. Основные способы уплотнения смеси при машинной формовке

Рис. 5, л. Основные способы уплотнения смеси при машинной формовке

Для более равномерного уплотнения участков формы над высокой моделью и вне ее рекомендуется применять профильные прессовые колодки, имеющие выступы в соответствии с конфигурацией модели (рис. 5, в), использовать профильную засыпку смеси (рис. 5, г), прессование резиновой диафрагмой (рис. 5, д) или многоплунжерной головкой — дифференциальное прессование (рис. 5, е). При дифференциальном прессовании каждая из колодок 1 находится под действием поршня 2 гидравлического цилиндра, причем цилиндры всех колодок сообщаются и, следовательно, давление в них равное, что обеспечивает примерно одинаковое уплотнение смеси.

Основной рабочий орган пескомета — метательная головка 2 (рис. 5, ж), представляющая собой закрытый кожухом ротор, вращающийся на горизонтальной оси со скоростью 1500 об./мин и имеющий одну-три лопатки (ковша) 5. Смесь в головку подается транспортером 1, попадает на лопатку 5, предварительно уплотняется на ней центробежной силой, а затем выбрасывается вниз порциями в опоку 4.

Смесь из головки пескомета выбрасывается отдельными, предварительно уплотненными комками, или пакетами. За каждый оборот лопатки выбрасывается один комок, а в минуту — 1400–1500 комков, так что наблюдателю кажется, что смесь выходит из головки непрерывной струей. Из-за большой скорости пакеты с силой ударяют о поверхность смеси в опоке и уплотняют ее, действуя как своего рода трамбовка; одновременно опока наполняется смесью. Чтобы иметь возможность направлять поток смеси в разные места по всей площади опоки, формовщик может перемещать метательную головку над опокой в горизонтальной плоскости.

Степень уплотнения регулируют либо переключением вращения ротора головки на другую скорость (пескометы могут иметь, например, две скорости), либо путем быстрого и медленного вождения головки над опокой. При более медленном вождении головки уплотнение получается меньше. В этом случае струя смеси все время бьет в одно место и в опоке образуется коническая кучка смеси, причем новые порции ссыпаются с нее в стороны. При всяком же перетекании и сдвиге сыпучие зернистые материалы разрыхляются.Пескометы благодаря большой производительности (10–50 м3/ч) применяются, как правило, для набивки лишь средних и крупных опок. Небольшие опоки невыгодно набивать пескометом из-за слишком большой потери смеси, падающей мимо опоки. Широкошовный пескомет имеет ковш шириной в опоку, поэтому для уплотнения одной полуформы требуется 10–12 с. К его недостаткам относятся энергоемкость и шум.

Процесс пескодувного уплотнения заключается во вдувании сжатым воздухом смеси в стержневой ящик или реже в опоку (рис. 5, з). Смесь из питателя 2 через шибер (заслонку) 3 подается в резервуар 4. Затем шибер закрывается, и через клапан 5 в резервуар подается мощный поток сжатого воздуха под давлением 0,6 МПа, выстреливающий смесь в стержневой ящик 6 или опоку, прижатую к дутьевой плите пескодувной головки. Выпуск воздуха из ящика или опоки наружу происходит через вентиляционные отверстия, или венты 7. Процесс может протекать в пескодувном и пескострельном (на рис. 5, з) режимах. Пескодувно-прессовое уплотнение (рис. 5, и) применяется, например, при безопочной формовке в горизонтальную стопку. Сначала смесь вдувается из резервуара 1 в пространство 2 между полумоделями 5 и 4. Затем смесь прессуется движением полумодели 4 влево под действием штока 3 гидроцилиндра, после чего полумодель 5, поворачиваясь на плите 6, поднимается вверх, а «кирпич» формы продвигается влево и прижимается к стопке ранее отформованных «кирпичей» 7, образуя одну литейную форму и полуформу под следующую форму. Собранные формы по мере присоединения новых «кирпичей» перемещаются влево, на заливку.

При вакуумно-пленочной формовке модель 1 (рис. 5, к) и свободная поверхность модельной плиты 2 покрываются пленкой 5 (предварительно нагретой нагревателем 7), которая плотно облегает модель при отсосе воздуха через канал 3 из полости модели, стенки который имеют сквозные отверстия 6. Затем на модельную плиту ставят опоку, внутренние стенки которой имеют множество сквозных отверстий, а полость 4 между внутренней и внешней сплошной стенками может быть присоединена к вакуумному насосу (ВН). Опоку заполняют песком с уплотнением вибрацией, сверху накрывают пленкой и подключают к ВН. Атмосферное давление сжимает через пленку песок, сохраняя конфигурацию полости полуформы. После этого полость модели отключают от ВН и открывают доступ к атмосфере, а полуформу снимают с модельной плиты. Таким же образом получают вторую полуформу. Полуформы соединяют, заливают сплавом. Для выбивки отливки из формы достаточно отсоединить опоки от ВН.

Преимущества этого метода: не требуется смесеприготовительного оборудования, связующего и других материалов, входящих в состав смесей; отливка легко выбивается из песчаной формы; имеет меньшую шероховатость поверхности, чем при литье в ОПФ; уменьшается выделение газов из формы. Известные комплексы оборудования для вакуумно-пленочной формовки применяются для изготовления отливок в опоках размером до 2000 1600.

При импульсном уплотнении (рис. 5, л) давление газа в камере 5 над смесью повышают за 0,01–0,1 с, при этом газ с большой скоростью проходит через смесь 2,

создавая сжимающие напряжения, и смесь уплотняется. Хорошо уплотняются даже узкие промежутки между моделями и стенками опоки. Механизм предельно прост, шум значительно меньше, чем при других способах. Остальные обозначения на рис. 5, л: 4 — уплотнения; 3 — наполнительная рамка; 1 — модельная плита с вентами — отверстиями для выхода газа из опоки.

При гравитационном уплотнении необходимая порция смеси падает на модельную плиту со скоростью 5–7 м/с, что значительно выше, чем при встряхивании, поэтому смесь уплотняется за один удар, но полученная плотность недостаточна для получения качественных отливок, поэтому метод используется только в сочетании с другими.

Вакуумно-прессовое уплотнение соединяет прессование с вакуумированием смеси, что приводит к большей равномерности плотности формы, повышению ее прочности, снижению влажности.

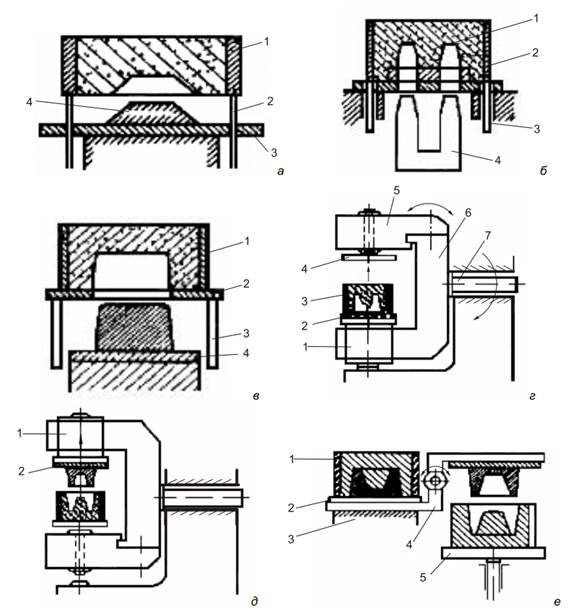

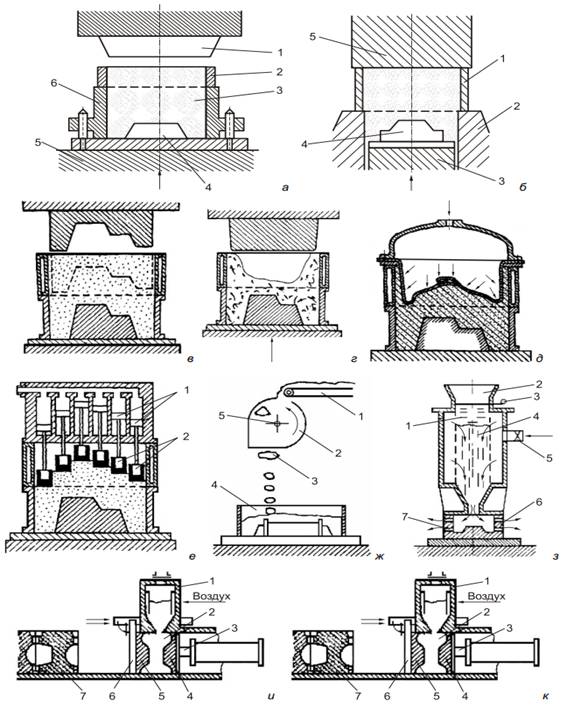

Механизм съема полуформ современных формовочных машин бывает двух основных типов: без предварительного поворота полуформы и с предварительным поворотом полуформы. Первый выполняется механизмом штифтового съема (рис. 6, а). После уплотнения смеси полуформу 1 поднимают с модельной плиты 3 и модели 4 при помощи четырех штифтов 2, расположенных по углам опоки. Для штифтов модельная плита имеет соответствующие отверстия, скосы или вырезы. Съем в необходимых случаях может производиться с протяжкой модели, например при формовке по модели с глубокой полостью между ребрами (рис. 6, б). При штифтовом съеме такой полуформы болван 1 между ребрами под действием собственного веса и сил трения о модель может обвалиться. При протяжке модель выполняется из двух частей: одна из них — 2 неподвижно связана с модельной плитой; другая — гребенка 4 — находится на протяжной плите. При протяжке гребенки 4 болван 1 поддерживается моделью (3 — штифты). Протяжку модели может выполнять механизм штифтового съема (рис. 6, в), например при получении отливок сложной конфигурации с малыми уклонами. Поломка формы здесь исключена, т. к. нижняя поверхность полуформы поддерживается протяжной плитой 2, поднимаемой с модельной плиты 4 штифтами 3 вместе с полуформой 1.

Машины литейные формовочные встряхивающе-прессовые, имеющие съем без предварительного поворота полуформы (по схеме рис. 6, а), предназначены, в основном, для изготовления верхних полуформ в серийном и мелкосерийном производстве. Возможна на них и формовка «низа» с кантовкой вне машины. После установки опоки, наполнительной рамки, засыпки смеси, предварительного встряхивания, пополнения опоки смесью, снятия рамки в автоматическом режиме производится поворот траверсы 5 с плитой 4 (рис. 6, г), уплотнение встряхиванием с одновременным прессованием (прессово-ударное) и снятие полуформы. В пооперационном режиме возможны прессование, встряхивание, встряхивание с последующим прессованием. При съеме полуформы с модельной плиты включается вибратор. Вместо штифтов на съеме могут быть установлены роликовые планки для механизации установки и съема опок. Эти машины по конструкции аналогичны описанным ниже машинам с поворотом полуформы, но не имеют механизма поворота полуформы. Производительность этих машин (цикловая) 145–90 полуформ в час.

Рис. 6. Схемы механизмов съема полуформ

В машинах формовочных пневматических встряхивающе-прессовых с поворотом полуформы (рис. 6, г) после уплотнения смеси в полуформе 3 встряхиванием на механизме уплотнения 1 с одновременным прессованием за счет прижатия полуформы к плите 4 траверсы 5 стойка 6 с уплотняющим механизмом, плитой 4 траверсы 5 и полуформой 3 поворачивается на 180° вокруг горизонтальной оси 7 механизма поворота (2 — модельная плита).

После поворота (рис. 6, д) включается вибратор для облегчения отлипания полуформы от модели и механизм 1 поднимает модельную плиту 2, извлекая модель. Общий вид этих машин представлен на рис. 7, а. Обозначения здесь таковы: 1 — уплотняющий прессово-встряхивающий механизм; 2 — пульт управления; 3 — стойка; 4 — траверса с плитой; 5 — механизм поворота, 6 — аппаратура. Их производительность (цикловая) 100–90 полуформ в час. Размеры опоки для машин 14-го габарита — 1000×800×350 мм.

В старых машинах поворот полуформы 1 после уплотнения встряхиванием на столе 3 (рис. 6, е) производился перекидным столом 4 на поднятый приемный стол 5, который опускался (естественно после снятия скоб, крепящих опоку к модельной плите), снимая полуформу с модельной плиты 2.

Машины формовочные встряхивающие с перекидным столом предназначены для изготовления полуформ в серийном и индивидуальном производстве по моделям, требующим большого хода для съема полуформы. Они осуществляют уплотнение формовочной смеси встряхиванием; перемещение полуформы к механизму вытяжки (приемному столу) с ее поворотом, медленную и быструю протяжку модели с включением вибраторов, установку полуформы на рольганг, обратный поворот перекидного стола с модельной оснасткой и установку его на встряхивающий механизм. Размерный интервал опок этого ряда машин от 800 700 450 до 2500×2000×800 мм. Для замены этих устаревших машин выпускается серия усовершенствованных машин такого же типа.

Формовочные машины с поворотом полуформы следует использовать для формовки по таким моделям, когда в опоке имеются массивные и высокие сырые болваны. В этих случаях можно предотвратить их обвал, т. к. после поворота полуформы вес болвана направлен на его сжатие, а не на отрыв, как это имеет место до поворота полуформы.

Машины с поворотом полуформы при прочих равных условиях менее производительны, чем машины со штифтовым съемом, т. к. поворот полуформы является добавочной операцией, отнимающей время, поэтому их нужно применять лишь тогда, когда они технологически необходимы. Они требуются в основном при формовке нижних полуформ, в которых и располагают тяжелые сырые болваны во избежание обвалов при сборке, транспортировке и заливке. Для нижних полуформ поворот удобен, поскольку позволяет выдавать их разъемом кверху, т. е. в подходящем для сборки формы положении.

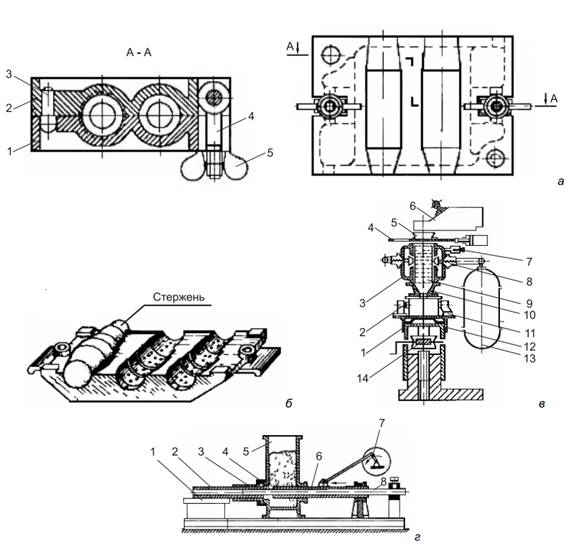

Пескомет стационарный рукавный (рис. 7, б) состоит из большого рукава 8, поворачивающегося на неподвижной тумбе 1, и малого рукава 6, поворачивающегося на большом рукаве и несущего пескометную головку 7, приводимую в действие электродвигателем 4. От цеховой системы смесераздачи смесь попадает в приемную воронку 2 транспортера 3 большого рукава, по которому далее поступает на транспортер 5 малого рукава, подающий ее в головку, которая выбрасывает смесь в опоку.

Перед попаданием в головку смесь может разделяться на два потока, один из которых, минуя головку, направляется под вылетающие из головки пакеты для регулирования плотности набивки изменением мощности этого потока. Управление движением головки осуществляется с пульта оператора. Модель 2Б93М имеет производительность головки 12,5 м3 смеси в час, применяется в разносерийном производстве для набивки опок и стержневых ящиков.

Пескомет передвижной имеет два рукава и может перемещаться по рельсу, направление вылета смеси регулируется поворотом головки пескомета в плоскости вращения ротора на для качественного уплотнения в поднутрениях и других труднодоступных местах. Производительность головки 25 м3/ч; радиус действия головки наибольший — 7,5 м. Пескомет применяется в разносерийном производстве.

Пескомет мостовой (рис. 7, в) предназначен для изготовления крупных литейных форм в опоках высотой до 4 м и в кессонах такой же глубины в стале- и чугунолитейных цехах. Производительность головки 50 м3/ч; ход тележки с пескометной головкой — 3 м; ход моста не ограничен. Площадь опоки или кессона 6 перекрывается движением тележки 3 с пескометной головкой 2 по мосту 1 и движением моста (в направлении, перпендикулярном движению тележки). Смесь с цехового транспортера 5, параллельного движению моста, переваливается на транспортер 4, находящийся на мосту, а оттуда — в головку. Применяют программное управление работой пескометами.

Рис. 7. Формовочные машины

Столы вибрационные (вибростолы, рис. 7, г) применяются для уплотнения холоднотвердеющих смесей (ХТС) в стержневых ящиках и опоках. Вибростолы с неприводными рольгангами моделей предназначены для участков единичного производства, оборудованных средствами малой механизации (неприводными

рольгангами, карусельными столами). Вибростолы с приводными рольгангами предназначены для автоматизированных линий мелкосерийного и серийного производства, агрегаты которых связываются между собой приводными рольгангами. После вкатывания на ролики стола 1 полуформы или стержневого ящика в эластичные пневматические опоры 3 подается сжатый воздух; стол 2, до того находившийся ниже роликов, поднимается и снимает полуформу или ящик с роликов для предотвращения передачи вибрации на ролики и основание. Затем включаются вибраторы. Вибрации создают два эксцентрика, синхронно вращающиеся навстречу друг другу электродвигателями. После заполнения ящика смесью и ее уплотнения вибраторы выключаются, воздух из опор выпускается, ящик опускается на ролики, по которым катится на следующую операцию.

При изготовлении литейных форм применяют также ЖСС, ПСС, ХТС и СО2— процесс.

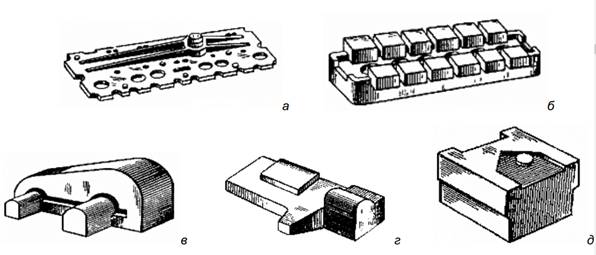

Состав оборудования и оснастки для производства стержней зависит от серийности, размеров, конструкции стержней и требований по их прочности, точности, шероховатости. По условиям работы и сложности конфигурации стержни делятся на пять классов (рис. 8). Сложные, тонкие, ажурные стержни, с затрудненным выводом образующихся при заливке в форму сплава газов относятся к первому классу (рис. 8, а). Они изготавливаются из особо прочных смесей с малой газотворной способностью. К пятому классу относятся массивные стержни с большими сечениями (рис. 8, д). На рис. 8, б–г изображены стержни второго, третьего и четвертого класса.

Рис. 8. Классы литейных стержней

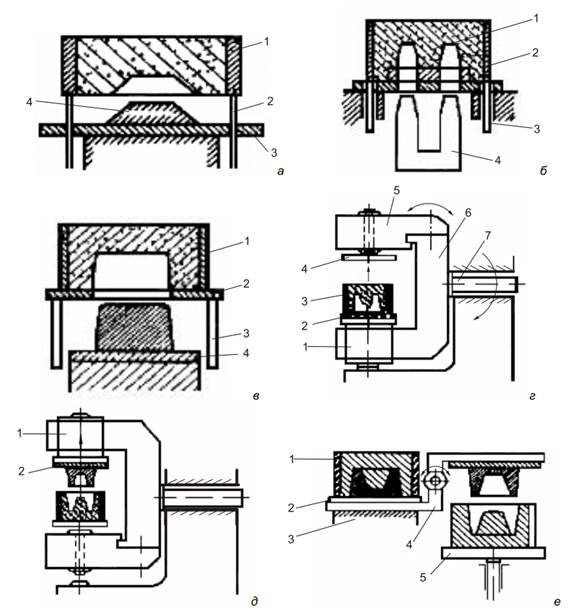

В единичном и мелкосерийном производствах стержневые ящики (формы для изготовления стержней) обычно делают из дерева, смесь уплотняют вручную, пневматическими трамбовками или пескометами (при крупных стержнях). При достаточно большом объеме производства применяют металлические стержневые ящики (рис. 9, а), главными конструктивными элементами которых являются две половины ящика 1 и 2, центрирующие штыри 3, предотвращающие смещение половин ящика по разъему, и устройство для скрепления половин ящика (в данном случае это откидные болты 4 с гайками-барашками 5). После уплотнения смеси трамбовками или пескодувного уплотнения гайки ослабляются, болты откидываются, одна половина ящика снимается. На другую половину с находящимися в ней стержнями накладывается сушильная плита (рис. 9, б), система переворачивается, половина стержневого ящика снимается и плита со стержнями направляется в сушило. После сушки прочность стержней увеличивается в 20–30 раз.

Мелкие и средние стержни, имеющие сложные очертания, которые невозможно выполнить целиком, изготавливают по частям, а затем склеивают.

При одиночном изготовлении простых, но громоздких стержней последние можно получить при помощи шаблона.

Применение шаблонного метода устраняет необходимость в стержневом ящике, но трудоемкость изготовления стержня значительно возрастает.

Для уплотнения смеси в стержневых ящиках пригодны формовочные машины рассмотренных ранее типов (встряхивающие, прессовые, пескометы), однако преимущественно применяются пескодувно-пескострельные машины.

Машина стержневая пескодувная полуавтоматическая 2Б83 (рис 9, в) предназначена для изготовления стержней с наибольшим объемом до 4 дм3 в ящиках с горизонтальным или вертикальным разъемом из песчаных смесей с последующей тепловой сушкой в условиях производства от мелкосерийного до массового. Стержневой ящик устанавливается на стол машины 1. В зависимости от высоты ящика стол поднимается или опускается червячно-винтовым домкратом 14. Смесь из вибролотка питателя 6 через воронку 5 при открытом шибере 4 попадает в пескострельную гильзу 9 пескодувного резервуара 3. После нажатия пусковой кнопки вибратор питателя выключается, шибер закрывает загрузочное отверстие гильзы, зажимы 2 и 11 скрепляют стержневой ящик (при вертикальном разъеме) и под действием диафрагмы 12 пневмокамеры стол движется вверх, прижимая ящик к насадке 10. Затем открывается вдувной клапан 8 и смесь сжатым воздухом из ресивера 13 выстреливается в ящик, заполняет его и уплотняется. Затем клапан 8 закрывается, а клапан 7 сбрасывает давление, стол опускается, зажимы ящика разжимаются, ящик снимается, стержень извлекается. Тем временем шибер открывается, гильза загружается, и цикл можно снова повторить. Машина может совершать до 300 циклов в час.

Рис. 9. Оборудование для получения стержней с тепловой сушкой

На мундштучных машинах (рис. 9, г) изготавливают прямые стержни постоянного сечения (круглые, овальные, многоугольные и др.). Чаще всего эти машины применяются для изготовления стержней с поперечным размером 20–100 мм. Мундштук 3 определяет форму и размер поперечного сечения стержня и является сменной деталью. Игла 8 служит для получения в стержнях вентиляционного канала. Стержень 2 формуется путем выжимания смеси из бункера 5 ползуном 6 (приводимым в действие кривошипом 7) через мундштук 3 на сушильную плиту 1. Для смены мундштука (при переходе на изготовление другого стержня) необходимо отвинтить гайку 4. Известна мундштучная стержневая машина модели 281.

Стержни в литейной форме со всех сторон окружены жидким сплавом, на них действуют силы Архимеда, поэтому прочность стержней из обычных смесей на органических и реже на неорганических связующих (олифа, смолы и др.) повышают сушкой. Прочность таких смесей после сушки может в 20–30 раз превышать прочность сырых ПГС. К сушилам периодического действия, эффективным в единичном и серийном производствах, относятся камерные сушила и сушильные шкафы. Стержни на металлических сушильных плитах загружают в камеру, после чего начинается нагрев. Температура сушки обычно находится в пределах 160–250 °С. Время сушки колеблется от 1 ч для стержней массой не более 2,5 кг до 3–5 ч — для стержней массой 60–100 кг. В цехах крупносерийного и массового производства применяют конвейерные сушила непрерывного действия, вертикальные и горизонтальные. Такие сушила представляют собой камеры, обогреваемые горелками, через которые на подвесках горизонтально или вертикально замкнутых конвейеров проходят сушильные плиты со стержнями.

Производство стержней из песчано-смоляных смесей в нагреваемой оснастке применяется в основном в крупносерийном и массовом производстве. Метод эффективен для производства стержней первого, второго и частично третьего классов сложности массой 1–6 кг при толщине сечения до 70 мм. Применение его в десятки раз сокращает цикл изготовления стержней и расходы на сушку и сушильное оборудование, резко улучшает точность размеров стержней, сокращает до минимума трудоемкость отделки стержней, увеличивает производительность труда и создает предпосылки для полной автоматизации процесса.

Машины для изготовления стержней в нагреваемых ящиках могут иметь одну, две или несколько позиций. На однопозиционных машинах все операции по изготовлению стержней (вдувание смеси и отверждение, разъем ящиков и извлечение стержня) выполняются последовательно на одной позиции. Время изготовления одного стержня в этом случае равно сумме времен на каждую операцию. Если время твердения стержня значительно, то применяются многопозиционные машины, где твердение стержня происходит на нескольких позициях. Продолжительность изготовления стержня в этом случае равна времени разъема ящика и извлечения стержня, а число позиций машины определяется временем твердения стержня.

Например, восьмипозиционный карусельный автомат (рис. 10, а) изготавливает стержни объемом до 4 дм3 в нагреваемых ящиках с горизонтальным разъемом. На I позиции автомата механизм прижима 3 поджимает нагретый до 180–270 С ящик 2 к механизму надува 1, смесь через надувные отверстия вдувается в ящик и уплотняется (восемь ящиков установлены на кронштейнах 5 поворотного стола 4). Затем стол поворачивается на 45°, унося ящик на II позицию, предназначенную для переналадок и смены стержневых ящиков, III–VII позиции заняты туннельной электрической печью 6 и предназначены для отверждения стержня. На VIII позиции установлен агрегат 8 разборки ящика и съема стержня. Все агрегаты размещены на основании 7. Производительность автомата до 150 циклов в час.

Стержневой ящик автомата (рис. 10, б) состоит из двух половин 1 и 2, центрируемых штырями 9. Готовые стержни выталкиваются толкателями 7, объединенными плитами 5 в одно целое с контртолкателями 3, обеспечивающими возвращение толкателей в исходное положение при упоре контртолкателей в плоскость разъема ящика. Плиты скользят по направляющим колонкам 6. Захваты 4 обеспечивают раскрытие ящика. Для установки на поворотный стол и центрирования служат детали 10 (8 — отверстие для вдувания смеси).

Большой недостаток многопозиционных машин — необходимость иметь по ящику на каждой позиции (в рассмотренном случае требуется восемь ящиков). Поэтому появление быстротвердеющих (за 15–30 с) смесей обусловило преимущественное применение однопозиционных машин, по производительности приближающихся к многопозиционным.

Известны автоматические, однопозиционные пескодувные стержневые машины. На них можно изготавливать стержни объемом до 63 дм3 в стержневых ящиках

с горизонтальным и вертикальным разъемом с производительностью 150–54 циклов в час (зависит от величины стержня). Для сравнения с восьмипозиционным автоматом 4509А (150 циклов в час) укажем, что машина однопозиционная для стержней с наибольшим объемом (4 дм3) осуществляет 120 циклов в час. Работа машины с горизонтальным разъемом ящика (рис. 10, в) начинается с вдувания смеси в собранный ящик (2 — нижняя его половина, 5 — верхняя). В это время пескодувный резервуар 9 с порцией смеси находится над ящиком, а над ним располагается механизм прижима–надува–выхлопа 14.

Рис. 10. Машины для получения стержней в нагреваемой оснастке

После вдувания смеси тележка пневмоцилиндром 10 перемещается вправо, пескодувный резервуар 9 оказывается под бункером 13 со смесью, а механизм подпрессовки-протяжки 6 — над ящиком. Шибер 11 открывается, резервуар 9 заполняется новой порцией смеси из бункера 13, чему способствует работа вибратора 12, а остатки смеси во вдувных отверстиях ящика подпрессовываются.

После затвердевания стержня выталкиватели плиты протяжки 6 сопровождают его опускание вместе с нижней половиной ящика 2 на столе 1. Затем цилиндр, встроенный в стол 1, поднимает плиту с толкателями 3, на которых покоится стержень.

Затем механизм съема 8 вводит вилы 7 под стержень 4 (этот момент изображен на рис. 10, в) и выносит его за пределы машины.

Для очистки полуформ стержневого ящика от приставших частиц смеси и нанесения разделительного состава на рабочие полости ящика предусмотрен механизм обдува–опрыскивания. У машин с вертикальным разъемом ящика одна из его половин отходит по двум горизонтальным колоннам. Другая, в которой остается стержень, поворачивается на 90° плоскостью разъема вверх. Далее производится протяжка и уборка стержня так же, как у машин с горизонтальным разъемом ящика. Нагрев ящиков — газовый или электрический.

Одна из разновидностей способов изготовления стержней в горячих ящиках — отечественный гидромеханический способ (эклер-процесс), при котором в нагреваемую оснастку плунжером запрессовывается пеносмесь. Способ позволяет производить стержни сложной конфигурации и высокой точности. Образующиеся в теле стержня естественные каналы обеспечивают эффективное удаление газов, уменьшая брак. По сравнению с пескодувно-пескострельным способом эклерпроцесс более экономичен. Недостатки: высокая стоимость ящиков, продолжительное время сушки и увеличенные затраты на нее, что ограничивает толщину изготавливаемых стержней до 80–100 мм.

Использование нагреваемой оснастки выявило и некоторые недостатки: необходимость точной обработки и низкой шероховатости поверхности металлических стержневых ящиков, выдерживающих высокие температуры нагрева. Появление смесей, твердеющих в оснастке при обычной температуре цеха, позволило избавиться от этих недостатков и дало возможность применять неметаллические стержневые ящики с пластмассовыми вставками. При этом конструкция оснастки упростилась, значительно снизились энергозатраты.

Существуют способы изготовления стержней, сочетающие уплотнение смесей в ненагреваемой оснастке с последующим упрочнением за счет продувки горячим воздухом, углекислым газом (СО2-процесс) или сернистым ангидритом (SО2-процесс). SО2-процесс заключается в продувке смесей с синтетическими смолами сернистым ангидритом SО2 в течение 0,3–4,0 с. В результате почти мгновенной реакции образуется серная кислота, полимеризующая смолу. Процесс нетоксичен и пригоден для массового производства при обеспечении защиты окружающей среды от SО2.

Оболочковые стержни изготавливаются из сухих песчано-смоляных смесей или плакированных песков и отличаются высокой точностью, низкой шероховатостью, малым расходом материалов, способностью к длительному хранению, хорошей податливостью и выбиваемостью, снижением трудоемкости очистных операций.

Автомат центробежный изготовления стержней десятипозиционный производит круглые оболочковые стержни диаметром 80–140 мм и длиной 250–550 мм по 150– 240 штук в час. Основу автомата составляет десятипозиционный ротор с горизонтальной осью поворота. На каждой позиции ротора установлено по одному металлическому стержневому ящику 5 (рис. 10, г) с выталкивателем 4, вращающемуся со скоростью 600 об./мин. Ящики находятся в электропечи сопротивления. На одной из позиций на ящик пульверизатором наносится разделительный состав, на второй — в ящик 5 лотком 3 загружается смесь (крышка 1 препятствует ее высыпанию). На следующих позициях стержень 2 твердеет, а на последней — выталкивается.

Центробежная установка оболочковых стержней с горизонтальной осью вращения нагретого ящика производит в час 15–60 стержней диаметром 300–1000 мм и длиной 150–1500 мм. Машины моделей 29111С и 29113 выпускают оболочковые стержни с наибольшим объемом (соответственно 4 и 45 дм3) имеют наибольшие размеры ящика 500 360 200 и 760 600 500 мм и производительность 48 и 60 циклов в час.

Машина 29113 (рис. 2в.1ы0п,одл)няет следующие операции: сборку стержневого ящика движением суппорта 4 с подвижной половиной ящика вправо по направляющим колонкам 5, ко второй половине ящика, установленной на траверсе 6; поворот ящика в позицию заполнения вместе с поворотной рамой 2 от привода 7 (при этом ящик прижат к пескодувному дозатору 8), наполнение ящика надувом или гравитационным способом; выдержку для формирования оболочки (для лучшего уплотнения смеси включается вибратор); поворот ящика в исходное положение (при этом неспекшаяся смесь высыпается из ящика, и начинается твердение стержня, для полного высыпания смеси из сложных стержней предусматривается качание рамы на 45° в ту и другую сторону); отвод дозатора и дозаправка его смесью; раскрытие ящика; наклон плиты с половиной ящика и стержнем в горизонтальное положение цилиндрами 3, подъем конвей