Введение

В 1990-х годах выбросы вредных веществ с отработавшими газами дизелей были существенно уменьшены за счет использования каталитических нейтрализаторов отработавших газов и систем рециркуляции, совершенствования рабочего процесса, применения противосажевых фильтров, а уровень выброса картерных газов (КГ) в дизельных двигателях остался относительно постоянным. Поэтому доля выбросов из картера стала более весомой и может составлять от 10 до 25 % всех выбросов из двигателя в зависимости от его состояния и режима работы [1].

Современные тенденции в двигателестроении направлены на повышение топливной экономичности и достижения перспективных экологических норм, что, в свою очередь, ведет к обязательным требованиям, которые влияют на облик самих дизелей. В частности введение новых конструктивных элементов, реализующих тот или иной способ снижения выбросов вредных веществ с отработавшими газами двигателей. Последнее касается и систем вентиляции КГ. Например, ГОСТ Р 51998–2002 «Дизели автомобильных транспортных средств. Общие технические условия» [2] требует применения в конструкции двигателей с воспламенением от сжатия закрытой системы вентиляции картера (СВК).

Для реализации данной задачи была проведена работа по доработке базовой конструкции серийно выпускаемых двигателей V8, изготовлению опытных компонентов и стендовые моторные испытания с учетом эксплуатации конечного продукта (крены и деференты) и износа его комплектующих, в частности цилиндропоршневой группы.

Объекты испытаний

Двигатель V8 ЧН 12/13 мощностью 300 л.с. при частоте вращения 2600 мин–1, с двумя турбокомпрессорами на каждый полублок, с различной модификацией СВК:

Вариант 1 – маслоотделитель двухступенчатый 740.14 (рис. 1);

Вариант 2 – маслоотделитель СТА-1014120 (рис. 1);

Вариант 3 – маслоотделитель двухступенчатый 740.354 (рис. 2);

Вариант 4 – маслоотделитель двухступенчатый 740.14-10 (рис. 2).

Рис. 1. Маслоотделитель варианта 1 (слева) и варианта 2 (справа)

Рис. 2. Маслоотделитель варианта 3 (слева) и варианта 4 (справа)

Выводы

Наиболее эффективным является маслоотделитель 3, при испытании которого были получены наименьшие значения уноса масла практически на всех режимах и наклонах двигателя, и составили не более 0,35 г за 20 мин. Но данный маслоотделитель плохо компонуется на двигателе V8 ЧН 12/13 мощностью 300 л.с. с двумя турбокомпрессорами на каждый полублок из-за больших габаритов, так как был спроектирован для двигателей с одним турбокомпрессором.

По величинам уноса масла из СВК, маслоотделителю варианта 3 незначительно уступает маслоотделитель вариант 1, но имеет преимущество в том, что оптимально подходит в пространство между картером маховика, турбокомпрессором и тройником воздушного фильтра при незначительной доработке двигателя.

Маслоотделитель вариант 4 успешно справляется с очисткой КГ до 260 л/мин при наклоне двигателя назад 5 градусов, но уже при расходе 300 л/мин унос масла резко возрастает до 2,45 г за 20 мин. Данный маслоотделитель невозможно установить на двигатель без существенной доработки трубок подвода и отвода топлива к фильтру тонкой очистки топлива.

Маслоотделитель вариант 2 при наклоне двигателя назад на 5 градусов работает только до расхода 140 л/мин.

Список литературы

1. Волков, М. Ю. Совершенствование системы вентиляции картера двухцилиндрового дизеля: автореф. дис. … канд. техн. наук. Владимир, 2008.

2. ГОСТ Р 51998–2002. Дизели автомобильных транспортных средств. Общие технические условия. М.: Изд-во стандартов, 2003. 6 с.

УДК 629.02+629.08

А. Ю. Барыкин, канд. техн. наук

Набережночелнинский институт (филиал) Казанского (Приволжского)

федерального университета, Набережные Челны, [email protected]

К вопросу долговечности и ремонтопригодности деталей

главной передачи и дифференциала грузового автомобиля

Дано описание причин выхода из строя деталей ведущих мостов автомобилей «КамАЗ». На основании анализа эксплуатационных данных установлены причины, способствующие ускоренному выходу из строя главной передачи, дифференциала и привода колес. Предложены действия по совершенствованию конструкции дифференциала малого трения.

Ключевые слова: грузовой автомобиль, главная передача, привод колес, дифференциал малого трения, полуось, коэффициент трения, условия эксплуатации.

Введение

Ведущий мост грузового автомобиля подвергается при эксплуатации воздействию различных нагрузок, которые должны быть учтены при выборе конструктивных параметров главной передачи, дифференциала и привода колес. Среди деталей моста могут быть выделены наиболее важные, долговечность и безотказность которых определяют ресурс ведущего моста в целом [1, 7–9].

При оценке указанных свойств ведущего моста необходимо рассматривать техническое состояние и работоспособность в сложных условиях следующих деталей: ведущих шестерен главной передачи, ведущего вала первой пары зубчатых колес в двойной главной передаче, крестовины и чашек дифференциала, полуосей. Именно эти детали наряду с подшипниками лимитируют надежность моста в целом [2, 4].

Введение

Автомобильный транспорт в нашей стране используется для перевозки различных грузов и в широком диапазоне дорожно-климатических условий. Обеспечение надежной работы грузового автотранспорта является важной задачей служб технической эксплуатации.

Сроки и объем проведения работ по техническому обслуживанию и текущему ремонту автомобилей зависят от категории условий эксплуатации. При этом сложно установить степень работоспособности отдельного узла и вероятность отказа деталей. Необходимо дать комплексную оценку внешних и внутренних факторов естественно-технической системы «водитель (слесарь-ремонтник) – автомобиль (системы и узлы автомобиля) – опорная поверхность – среда движения», частью которой является исследуемый механизм или система автомобиля.

Проведение исследования нагруженности ведущего моста как комплексного воздействия механических и температурных факторов обладает научной новизной и представляет важный практический интерес. Значительная часть территории нашей страны расположена в достаточно суровых климатических условиях и необходимость надежной эксплуатации грузового автомобильного транспорта является непреложной.

Ведущий мост автомобиля подвержен влиянию разнообразных нагрузок, действие которых усиливается или ослабляется в определенных условиях эксплуатации. Учет такого влияния позволит достоверно оценить вероятность безотказной работы и предусмотреть необходимые профилактические мероприятия по обеспечению работоспособности механизмов.

Результаты исследования

Авторами статьи на протяжении ряда лет проводились исследования автомобильных узлов, которые показали необходимость уточнения существующих расчетных методик и применения бортовых средств контроля и поддержания рациональных температурных режимов работы трансмиссии. Анализ тепловой нагруженности узлов трансмиссии показывает, что в зимнее время эксплуатации недостаточно производить только стартовую тепловую подготовку.

При анализе структуры отказов применительно к автомобилю в целом обычно рассматривается процентное соотношение количества отказов различных механизмов и систем автомобиля. Исходя из такой оценки можно сказать, что ведущий мост автомобиля является одним из наиболее надежным механизмов. Однако следует принимать во внимание, что другие сопоставляемые узлы и системы отличаются значительно большей сложностью и чувствительностью к перегрузке. Для достоверной оценки следует сравнивать данные по типичным отказам деталей ведущих мостов однотипных автомобилей [1]. Заметное превышение уровня отказов по сравнению с эталонным значением может указывать на чрезмерную нагруженность моста. В этом случае необходимо рассматривать условия эксплуатации автомобиля и предпринимать меры по снижению нагруженности.

На рис. 2 показаны детали ведущего моста, подлежащие замене вследствие интенсивных нагрузок.

Исследования нагруженности ведущих мостов, проводимые в условиях эксплуатационного диапазона температур, показали, что при работе моста возникают существенные градиенты температур как в продольной, так и в поперечной плоскостях. В частности, для ведущих валов главных передач (см. рис. 2) установлены критические зоны, определяющие надежность работы главной передачи. Наиболее ответственными для главной передачи автомобиля «КамАЗ» [5] являются следующие участки:

– в продольном направлении – зона ведущего вала от переднего конического роликового подшипника до венца конической шестерни;

–в поперечном направлении – от венца цилиндрической шестерни до конического роликового подшипника, контактирующего с опорной шайбой гайки подшипников.

В данном случае, как установлено по данным исследований, при снижении температуры деталей до экстремально низких значений изменение их размеров влияет на величины предварительного натяга подшипников и создаваемое осевое усилие. Такое влияние может привести к уменьшению жесткости главной передачи и ускоренному износу зубчатых колес.

а

б

Рис. 2. Детали ведущих мостов трехосного автомобиля:

а – ведущий вал промежуточного моста; б – ведущий вал заднего моста

Следующими по важности воздействиями являются ухудшение условий смазки и гидравлические потери из-за повышения вязкости трансмиссионного масла. Они приводят к ускоренному износу деталей, снижению коэффициента полезного действия трансмиссии и увеличению расхода топлива.

Выводы и рекомендации

По результатам проведенных исследований можно утверждать, что ведущие мосты грузовых автомобилей при эксплуатации в зимних условиях испытывают значительные механические и температурные нагрузки, которые в некоторых случаях приводят к поломке или к ускоренному износу деталей.

Существует необходимость обеспечения рационального температурного диапазона для трансмиссионного масла и деталей ведущего моста. Такой диапазон может быть обеспечен на протяжении эксплуатации автомобиля за счет применения автоматизированных устройств бортового контроля теплового состояния ведущего моста.

Рациональное тепловое состояние ведущего моста существенно уменьшит вероятность отказов и преждевременного износа деталей даже в тяжелых условиях работы, связанных с высокими механическими нагрузками и воздействием окружающей среды.

Список литературы

1. Восстановление деталей автомобилей «КамАЗ» / Р. А. Азаматов, В. Г. Дажин, А. Т. Кулаков [и др.]. Вологда: Полиграфист, 1994. 215 с.

2. География России. URL: https://geographyofrussia.com/minimalnaya-temperatura-vozduxa/ (дата обращения: 21.12.2019).

3. Конструкция автомобиля. Шасси / Н. В. Гусаков, И. Н. Зверев, А. Л. Карунин [и др.]; под общ. ред. А. Л. Карунина. М.: МАМИ, 2000. 528 с.

4. Платонов, В. Ф. Полноприводные автомобили. 2-е изд., перераб. и доп. М.: Машиностроение, 1989. 312 с.

5. KAMAZ 5360, 5460, 6460, 6520. Руководство по эксплуатации / сост. Т. Н. Нешумова; под общ. ред. В. В. Васина. Набережные Челны, КамАЗ, 2003.

УДК 629.4

А. В. Бауэр

Донецкий институт железнодорожного транспорта

[email protected]

Перспективы развития сервисного обслуживания пассажиров

в пассажирском комплексе железнодорожного транспорта

Рассмотрены перспективные направления в сфере развития пассажирских железнодорожных комплексов. Одним из приоритетных в области улучшения сервисного обслуживания пассажиров является развитие информационных технологий. Это позволит предоставлять клиенту максимально исчерпывающую информацию о поездке и нахождении его в системе пассажирского комплекса.

Ключевые слова: железнодорожный транспорт, пассажирский комплекс, сервис, информационные технологии, вокзал, пассажир.

Введение

Пассажирский комплекс железнодорожного транспорта представляет собой сложную систему, в которую кроме собственно железнодорожного входят несколько видов транспорта, а именно городской и автомобильный. В собственно пассажирский комплекс входят пассажирская станция с путевым развитием, вокзальный комплекс и привокзальная площадь. В условиях развития новых технологий и услуг, продиктованных требованиями современной экономики, транспортные системы не могут не реагировать на требование социума расширить сферу услуг и обеспечить максимально комфортабельные поездки при минимуме затрат. Железнодорожный пассажирский транспорт, выдерживая жесткую конкурентную борьбу с автомобильным транспортом по мобильности, с авиационным – по скорости, обязан гибко реагировать на требования пассажиров. Поездка по железной дороге должна стать максимально комфортной на этапе, когда пассажир еще находится дома. Зачастую человек выбирает поездку по железной дороге именно из-за возможности провести более длительный отрезок времени в состоянии отдыха в комфортных условиях. Поэтому вопросы повышения качества сервисного обслуживания пассажиров железнодорожного транспорта при нахождении их на станциях, вокзалах, в поездах становятся приоритетной задачей для железнодорожной отрасли.

Вывод

Существует необходимость дальнейших исследований в области улучшения качества и расширения перечня сервисных услуг, разработки и внедрения новейших сервисов на базе инновационных технологий в сфере эксплуатации железнодорожных пассажирских комплексов.

Список литературы

1. Аксенов, И. М., Литковский, А. В. Современные экономические проблемы пассажирских терминалов железнодорожной отрасли // Вестник Днепропетровского национального университета железнодорожного транспорта. 2010. № 35. С. 211–214.

2. Овчинникова, Е. А. Разработка алгоритмов кластеризации и рекомендаций по модернизации железнодорожных вокзальных комплексов городских транспортных систем: дис. … канд. техн. наук. Моск. гос. ун-т путей сообщения (МИИТ). М., 2014. 234 с.

УДК 629.01

А. Н. Винокурова, канд. техн. наук; Н. М. Филькин, д-р техн. наук

ИжГТУ имени М. Т. Калашникова, Ижевск

[email protected]

Новые модели гибридных автомобилей и электромобилей,

созданных в мире в первой половине 2020 года

Представлены результаты краткого обзора и анализа конструктивных схем гибридных легковых автомобилей и электромобилей, созданных ведущими автомобильными фирмами в мире в первой половине 2020 г., и показателей эксплуатационных свойств этих автомобилей.

Ключевые слова: легковой автомобиль, гибридный автомобиль, электромобиль, электрический двигатель, тягово-скоростные свойства, топливная экономичность.

Введение

Известно, что один из наиболее эффективных направлений повышения топливной экономичности, экологических свойств, улучшения тягово-скоростных свойств легковых автомобилей, более простого способа автоматизации трансмиссии и обеспечения распределения мощности по ведущим осям автомобиля – создание комбинированных (гибридных) энергосиловых установок состоящих, как правило, из теплового и электрического двигателей.

Другим перспективным направлением, в основном для повышения экологических свойств, является создание электромобилей.

Этими перспективным направлением в настоящее время занимаются практически все ведущие автомобильные фирмы мира. В первой половине 2020 г. следует выделить следующие перспективные разработки и мероприятия по созданию типов автомобилей, рассмотренные ниже.

Выводы

Таким образом, для продвижения электромобилей на рынок необходимо на начальном этапе понимание и поддержка этого направления на государственных уровнях, например, за счет налоговой политике, что существенно влияет на стоимость электромобилей. Например, стоимость электромобиля Nissan Leaf в Сингапуре 110 326 $, а в Испании – всего 28 620 $ [1].

Список литературы

1. Авто. URL: https://auto.mail.ru/timelines/future/ (дата обращения: 19.04.2020).

2. Американцы построят электрический 1500-сильный внедорожник. URL: ttps://auto.mail.ru/article/76762-amerikancy_postroyat_elektricheskii_1500-silnyi_

vnedorozhnik/photo/166007/(дата обращения: 20.04.2020).

3. Первый турецкий электрокар получил патент на дизайн. URL: https://auto.mail.ru/article/77054-pervyi_tureckii_elektrokar_poluchil_patent_na_dizain/ (дата обращения: 21.04.2020).

4. Land Rover анонсировал гибридные Evoque и Discovery Sport. URL: https://auto.mail.ru/article/76599-land_rover_anonsiroval_gibridnye_evoque_

i_discovery_sport/ (дата обращения: 22.04.2020).

5. Toyota представила маленький кроссовер Yaris. URL: https://auto.mail.ru/article/76603-toyota_predstavila_malenkii_krossover_yaris/ (дата обращения: 22.04.2020).

6. Технологии будущего. URL: https://auto.mail.ru/timelines/future/(дата обращения: 25.04.2020).

УДК 621.7.07

В. А. Глазырин, канд. техн. наук; С. А. Шиляев, д-р техн. наук

В. И. Костяев, канд. техн. наук

ИжГТУ имени М. Т. Калашникова», Ижевск

[email protected]

Особенности динамических процессов

при дискретном шлифовании деталей типа тел вращения

из труднообрабатываемых материалов

Даны схема технологической системы и уравнение движения при прерывистом шлифовании аналитический, расчет вынужденных колебаний упругой технологической системы. Описание и график аппроксимации радиальной составляющей силы резания. Зависимость амплитуд и фаз колебаний технологической системы под действием k-й гармоники возмущающей силы. Экспериментальные оценки зависимости между погрешностями формы обрабатываемых заготовок и параметрами вынужденных колебаний.

Ключевые слова: прерывистое круглое шлифование, технологическая система, вынужденные колебания, амплитуды и фазы колебаний.

Введение

Увеличение производства высокопрочных износостойких и вместе с тем труднообрабатываемых материалов приводит к необходимости совершенствования процессов финишной обработки, в результате которой формируется поверхностный слой детали, во многом определяющий эксплуатационные свойства деталей и изделий.

В настоящее время, несмотря на разнообразие методов финишной обработки, наиболее распространенным является шлифование.

Однако в силу особенностей микроструктуры труднообрабатываемых материалов, абразивная обработка заготовок обычными абразивными кругами часто приводит к быстрому «засаливанию» инструмента, что снижает производительность труда, увеличивает расход абразивного инструмента. Кроме того, это способствует развитию в зоне резания высоких температур, следовательно, появлению дефектов шлифования.

Прерывистое шлифование как перспективный метод

обработки поверхности

Одним из перспективных методов, способствующих устранению указанных недостатков, является прерывистое шлифование лентой, натянутой по периферии круга.

Динамика процесса прерывистого шлифования существенно отличается от динамики шлифования сплошными кругами.

Дискретность режущей поверхности комбинированного круга является источником дополнительного внешнего воздействия на упругую технологическую систему, что приводит к вынужденным колебаниям и неизбежно оказывает влияние на погрешности формы поперечного сечения обрабатываемого изделия.

Схема технологической системы при прерывистом круглом шлифовании приведена на рис. 1.

Рис. 1. Схема технологической системы

Уравнение движения системы при прерывистом круглом шлифовании может быть представлено в виде [1]

(1)

(1)

где  – масса заготовки и оправки;

– масса заготовки и оправки;  – коэффициент, определяющий демпфирующие характеристики системы;

– коэффициент, определяющий демпфирующие характеристики системы;  – жесткость системы;

– жесткость системы;  – суммарная радиальная составляющая сил резания.

– суммарная радиальная составляющая сил резания.

Сила  может быть представлена зависимостью [3]

может быть представлена зависимостью [3]

Следовательно, уравнение движения системы может быть записано в виде

(2)

(2)

Так как постоянная составляющая  вызывает лишь статическое смещение, то

вызывает лишь статическое смещение, то

(3)

(3)

Решение уравнения (4) относительно фазы и амплитуды колебаний будет иметь вид [1]

(4)

(4)

(5)

(5)

Изменение силы резания  приведено на рис. 2.

приведено на рис. 2.

Рис. 2. Изменение силы резания при прерывистом шлифовании

Периодическую возмущающую силу  для анализа вынужденных колебаний можно представить в виде ряда Фурье [2]:

для анализа вынужденных колебаний можно представить в виде ряда Фурье [2]:

где

При длине сегментов равной длины впадин t = 1/2 и радиальной составляющей, выраженной в относительных единицах Н

Так как  и

и  то

то

Сила  для первых трех, наиболее энергоемких гармоник, будет

для первых трех, наиболее энергоемких гармоник, будет

(6)

(6)

Учитывая

и

и

выражение (2) для расчета по трем гармоникам удобно представить в следующем виде:

(7)

(7)

На рис. 3 приведена аппроксимация радиальной составляющей силы резания тремя гармониками (значения радиальной силы резания и времени приведены в относительных единицах для периода функции, равному 2 l).

Формулы (4) и (5) определяют зависимость амплитуд и фаз колебаний технологической системы под действием k -й гармоники возмущающей силы.

Рис. 3. Аппроксимация радиальной составляющей силы резания

Экспериментальные исследования проводились на круглошлифовальном станке модели 3Б12. Жесткость станка в направлении действия силы  определялась по опытной зависимости нагрузка-перемещение.

определялась по опытной зависимости нагрузка-перемещение.

Динамические характеристики системы определялись по осциллограммам собственных затухающих колебаний, вызванных импульсной нагрузкой.

Амплитудно-частотные характеристики технологической системы при обработке прерывистым кругом, рассчитанные по приведенной методике, представлены на рис. 4.

Рис. 4. Зависимость амплитуды вынужденных колебаний

от круговой частоты для 1-й и 3-й гармоник

Обрабатывались заготовки из стали 40Х диаметром 80 мм прерывистым шлифовальным кругом диаметром 250 мм с числом сегментов 6, длиной сегментов равной длине впадин. Натяжение ленты зернистостью 40 мкм составляла 8 н/мм. Скорость вращения заготовки – 100 об/мин.

Экспериментальная оценка вынужденных колебаний для названных условий проводилась при разных круговых частотах. Значение амплитуд приведены в таблице.

Амплитуды вынужденных колебаний

| Частота, с–1

| Амплитуда, мкм

|

| 400

500

725

1250

1450

| 21

8

20

16

9

|

Сравнение со значениями амплитуд на рис. 4 показывает хорошую сходимость результатов (погрешность не превышает 12 %).

Между погрешностями формы обрабатываемых заготовок [3] и параметрами вынужденных колебаний существует прямая зависимость.

В качестве примера на рис. 5 и 6 приведены круглограммы обрабатываемых заготовок при частотах, соответственно, 1450 и 1250 с–1. Погрешность формы составляет 11 и 14 мкм.

Рис. 5. Круглограмма заготовки при w = 1450 с–1

Рис. 5. Круглограмма заготовки при w = 1450 с–1

|  Рис. 6. Круглограмма заготовки при w = 1250 с–1

Рис. 6. Круглограмма заготовки при w = 1250 с–1

|

Вывод

Приведенная методика позволяет выбирать параметры прерывистого круга, технологические режимы, обеспечивающие допустимую амплитуду вынужденных колебаний, следовательно, требуемое качество обработки.

Список литературы

1. Андронов, А. А. Теория колебаний. М.: Наука, 1981. 915 c.

2. Бронштейн, И. Н., Семиндяев, К. А. Справочник по математике для инженеров и учащихся втузов. М.: Наука, 1980. 976 с.

3. Глазырин, В. А. Расчет геометрической точности шлифованных деталей при дискретном шлифовании // Сб. науч. тр. «Совершенствование процессов механической обработки материалов». Ижевск: ИТН и ПРП, 1998. С. 83–88.

УДК 629.01

С. А. Дмитриев, аспирант; О. А. Ковырялова

Липецкий государственный технический университет

[email protected]; [email protected]

Автоматический инерционный гидродифференциальный

трансформатор вращающего момента

Рассмотрены варианты конструкции автоматических бесступенчатых инерционных гидродифференциальных трансформаторов вращающего момента. Предложена схема, использующая энергию обоих импульсов инерционного момента. Представлено описание работы.

Ключевые слова: инерционный трансформатор вращающего момента, гидродифференциальный выпрямитель, автоматическая бесступенчатая передача, гидротормоз, дифференциальный ряд.

Введение

Актуальным направлением улучшения потребительских и эксплуатационных характеристик автомобильного транспорта на данный момент является использование в их трансмиссиях автоматических бесступенчатых передач [1].

Потенциально значительными возможностями и перспективами использования на автомобильном транспорте обладают автоматические инерционные гидродифференциальные трансформаторы вращающего момента (ИГТВМ), не нашедшие до настоящего времени серийного применения в данной сфере. Это обстоятельство обуславливает необходимость проведения исследований данной проблемы как с практической, так и с научной точек зрения [2].

Конструктивная схема ИГТВМ

Все известные конструкции ИГТВМ состоят из преобразователя момента и выпрямителя момента, включающего в себя три основных узла, – дифференциальный ряд и два гидротормоза (корпусной и выходной), имеющих замкнутые контуры циркуляции жидкости с обратными клапанами попеременного действия.

Наиболее распространены схемы выпрямителя, использующие энергию только одного импульса инерционного момента (положительного) [3]. К основным недостаткам таких конструкций можно отнести увеличенные массово-габаритные показатели преобразователя момента, приводящие к увеличению динамической нагрузки на элементы инерционной передачи вследствие существенного превышения пиковых величин над средними (минимум в π раз).

Более того, мощность двигателя возможно использовать полезно только в период действия положительной импульса момента, а в отрицательной области рабочего цикла двигатель разгружается и работает практически вхолостую. Особенно ярко эта особенность проявляется в зоне малых передаточных отношений, когда загрузить двигатель не представляется возможным вследствие обратной прозрачности ИГТВМ.

Для устранения указанных недостатков необходимо использовать энергию обоих импульсов инерционного момента, достичь чего возможно посредством введения дополнительной гидравлической связи, или же при помощи накопления энергии в гидроаккумуляторе, осуществляемой по аналогии с упругими схемами механических инерционных трансформаторов вращающего момента.

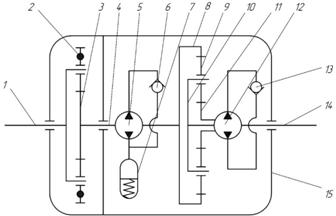

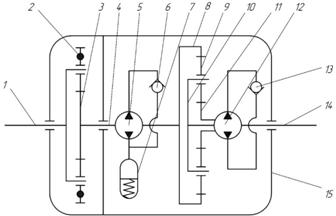

Принципиальная кинематическая схема предлагаемой конструкции ИГТВМ [4] показана на рисунке.

Принципиальная кинематическая схема ИГТВМ: 1 – входной вал передачи; 2 – неуравновешенное грузовое звено; 3 – центральное зубчатое колесо преобразователя момента; 4 – реактор; 5 – корпусной гидротормоз; 6 и 13 – обратные гидроклапаны; 7 – гидроаккумулятор; 8 и 11 – центральные зубчатые колеса дифференциального ряда; 9 – уравновешенные сателлиты; 10 – водило дифференциального ряда; 12 – выходной гидротормоз; выходной вал передачи; 15 – корпус

ИГТВМ состоит из преобразователя момента (на рис. 1 изображен двухзвенный планетарный механизм, хотя может быть и иное конструктивное исполнение), включающего в себя ведущее водило 1, неуравновешенные грузовые звенья 2 и центральное зубчатое колесо 3, установленное на промежуточном вале 4 (реакторе). С реактором 4 соединен корпусной гидротормоз 5, представляющий собой объемную гидромашину, имеющую замкнутый контур циркуляции жидкости, снабженный обратным гидроклапаном 6. Также к его напорной магистрали подключен гидроаккумулятор 7 с прогрессивной жесткостью упругого элемента. Дифференциальный ряд содержит центральное зубчатое колесо 8, установленное на реакторе 4, уравновешенные сателлиты 9, водило 10, центральное зубчатое колесо 11, соединенное с выходным гидротормозом 12. Выходной гидротормоз состоит из объемной гидромашины, имеющей замкнутый контур циркуляции жидкости, снабженный обратным гидроклапаном 13. Водило 10 соединено с выходным валом 14. Все узлы ИГТВМ размещаются в корпусе 15.

Функционирование ИГТВМ

Работа предложенного ИГТВМ происходит следующим образом: двигатель (на рисунке не показан) через входной вал 1 передачи, приводит в движение неуравновешенные грузовые звенья 2 преобразователя момента, которые, в свою очередь, создают на центральном колесе 3 знакопеременные импульсы инерционного момента, передаваемые далее на реактор 4.

При действии положительного импульса инерционного момента реактор 4 свободно проворачивается в разрешенном направлении, а связанный с ним корпусной гидротормоз 5 прокручивается вхолостую. Центральное зубчатое колесо 11 дифференциального ряда останавливается (становится опорным звеном), так как связанному с ним выходному гидротормозу 12 не дает проворачиваться в запрещенном направлении закрытый обратный гидроклапан 13. Таким образом, реактор 4 с установленным на нем центральным зубчатым колесом 8 через сателлиты 9 вращает водило 10 и связанный с ним выходной вал 14.

При действии отрицательного импульса инерционного момента реактор 4 сперва тормозится до полной остановки, после чего начинает проворачиваться в обратном направлении. Связанный с реактором 4 корпусной гидротормоз 5 также проворачивается, вследствие чего обратный гидроклапан 6 закрывается, и в магистрали возрастает давление пропорционально текущей величине инерционного момента. Упругий элемент гидроаккумулятора 7 сжимается, накапливая потенциальную энергию. Выходной гидротормоз 13 вхолостую прокручивается в разрешенном направлении. Соответственно, и центральное зубчатое колесо 11 дифференциального ряда при этом свободно прокручивается. При этом происходит разобщение реактора 4 и выходного вала 14, который продолжает вращаться вследствие движения транспортного средства по инерции.

С наступлением периода действияследующего положительного инерционного момента, реактор 4 сначала останавливается, а затем начинает вращаться в прямом направлении. При этом упругий элемент гидроаккумулятора 7, отдавая накопленную потенциальную энергию, способствует дополнительному ускорению реактора 4 и повышению средней величины инерционного момента в этой фазе рабочего цикла.

Применение гидроаккумулятора с прогрессивной характеристикой жесткости упругого элемента позволяет расширить диапазон передаточных отношений, в котором возможно эффективное использование энергии отрицательных импульсов знакопеременного момента за счет оптимального накопления потенциальной энергии в широком диапазоне частот следования знакопеременных импульсов инерционного момента.

При этом следует отметить, что основной положительный эффект от использования энергии обоих импульсов инерционного момента проявляется при работе ИГТВМ в зоне малых и средних передаточных отношений в силу особенностей и физической сущности протекающего в нем рабочего процесса.

Еще один положительный эффект проявляется при работе в режиме динамической муфты. Он заключается в том, что вследствие снижения массы грузовых звеньев преобразователя момента, несколько упрощается обратный переход на работу ИГТВМ в режим трансформации момента.

Рассматриваемая передача в зависимости от режима работы передает потоки мощности как механическим, так и смешанным – механическим и гидравлическим – путем. Соответственно, она переходит в разряд гидромеханических. Ее КПД при работе в режиме трансформации момента по сравнению с ИГТВМ, использующим энергию только одного инерционного импульса и осуществляющим передачу вращающего момента исключительно механическим путем, становится несколько меньше. Можно предположить, что он останется на уровне, соответствующем КПД двухпоточных гидромеханических передач. Для работы в режиме динамической муфты величина КПД рассматриваемой передачи соответствует КПД ИГТВМ, использующего энергию только одного инерционного импульса, так как все протекающие внутренние процессы становятся идентичны.

Выводы

Таким образом, предлагаемая конструкция ИГТВМ позволяет значительно уменьшить массово-габаритные параметры передачи, снижает динамическую нагруженность его звеньев и повышает эффективность отбора мощности двигателя, а также упрощает переход с работы в режиме динамической муфты на режим трансформации момента использования за счет энергии отрицательного импульса инерционного момента.

Список литературы

1. Дмитриев, С. А., Ковырялова, О. А. Потоки мощности в гидродифференциальном выпрямителе момента автоматической бесступенчатой инерционной передачи // Научно-технический вестник Брянского гос. ун-та. 2019. № 1 (15). С. 35–44.

2. Дмитриев, С. А., Ковырялова, О. А. Выбор кинематической схемы дифференциального ряда выпрямителя момента автоматической бесступенчатой инерционной передачи городского автобуса // Вестник Липецкого гос. техн. ун-та. 2019. № 3 (41). С. 51–57.

3. Дмитриев, С. А. Выбор параметров выпрямителя момента инерционной гидродифференциальной автоматической передачи городского автобуса: дис. … канд. техн. наук. Липецк, 2019. 186 с.

4. Пат. 118001 Российская Федерация, МПК F16H 47/04 (2006.01). Инерционный гидродифференциальный трансформатор вращающего момента / С. П. Баженов, С. А. Дмитриев.

УДК 629.4

Д. К. Доломанский;

(1)

(1) – масса заготовки и оправки;

– масса заготовки и оправки;  – коэффициент, определяющий демпфирующие характеристики системы;

– коэффициент, определяющий демпфирующие характеристики системы;  – жесткость системы;

– жесткость системы;  – суммарная радиальная составляющая сил резания.

– суммарная радиальная составляющая сил резания. может быть представлена зависимостью [3]

может быть представлена зависимостью [3]

(2)

(2) вызывает лишь статическое смещение, то

вызывает лишь статическое смещение, то (3)

(3) (4)

(4) (5)

(5) приведено на рис. 2.

приведено на рис. 2.

для анализа вынужденных колебаний можно представить в виде ряда Фурье [2]:

для анализа вынужденных колебаний можно представить в виде ряда Фурье [2]:

и

и  то

то

(6)

(6) и

и

(7)

(7)

Рис. 5. Круглограмма заготовки при w = 1450 с–1

Рис. 5. Круглограмма заготовки при w = 1450 с–1

Рис. 6. Круглограмма заготовки при w = 1250 с–1

Рис. 6. Круглограмма заготовки при w = 1250 с–1