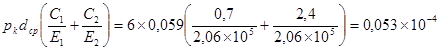

Контактное давление pk на сопрягаемых поверхностях, возникающее вследствие упругих деформаций материала ступицы румпеля и баллера, обеспечивающее передачу крутящего момента на перо руля, определяют из соотношения

pk=  6 МПа

6 МПа

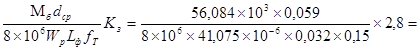

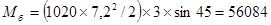

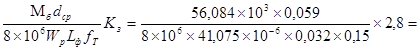

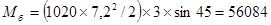

На баллер от пера руля передаётся момент, который имеет значение:

где,  - плотность воды, равная 1020 кг/м3;

- плотность воды, равная 1020 кг/м3;  - скорость потока воды, набегающего на руль, м/с; F - площадь руля, м2; sin

- скорость потока воды, набегающего на руль, м/с; F - площадь руля, м2; sin  - наибольший угол перекладки пера руля.

- наибольший угол перекладки пера руля.

Нм

Нм

dср - средний диаметр конуса вала,м; dcр= 0,059м; Wp =0.2d3cp- полярный момент инерции сечения вала,м3; fT=0.15 - коэффициент трения при круговом смещении; Lф - фактическая длина контакта поверхностей баллера и румпеля;Lф= 0,032 м. Кз= 2,8 - коэффициент запаса несущей способности соединения.

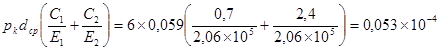

Значение диаметрального натяга Sн, необходимое для создания контактного давления рк, определяется по формуле

Sн=  м.

м.

где E1 и E2 - модули упругости материала румпеля и баллера, МПа; E1 = E2 =2,06*105МПа С1 и С2 - коэффициенты жесткости баллера и румпеля.

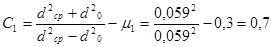

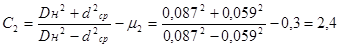

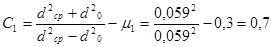

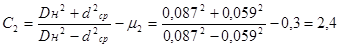

Выражение для расчета коэффициентов жесткости С1 и С2 из задачи Ляме имеет вид

где d0 - диаметр сверления баллера(для сплошного баллера d0=0);

Dн - наружный диаметр ступицы румпеля; Dн=0,335 м.

μ1 и μ2- коэффициенты Пуассона материала баллера и румпеля. μ1 = μ2=0,3

Осевое перемещение S румпеля по конусу баллера связано с диаметральным натягом Sн зависимостью

S=Sн/К=0,053*10-4/0,1=0,000053 мм/м

где К - конусность вала.К=1/10

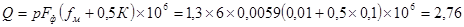

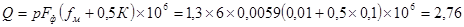

При известных значениях pк усилие напрессовки румпеля на баллер с подачей масла на сопрягаемые поверхности будет определяться по формуле:

кН

кН

где p = 1,3pк - давление масла, подаваемого на сопрягаемые конические поверхности, Па;

Fф - фактическая площадь контакта конических поверхностей, М2;

Fф=3,14*0,032*0,059=0,0059

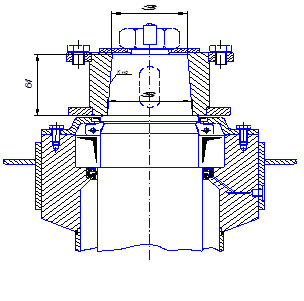

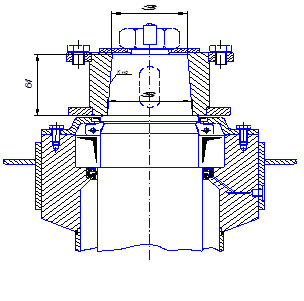

fм = 0,01 - коэффициент трения между коническими поверхностями при наличии масляной пленки. На рис.8.2 представлен румпель в сборе с баллером.

Рис.8.2 Румпель в сборе с баллером. Для крепления румпеля используется аналогичное оборудование, что и при насадке гребного винта, только с другими переходниками.

Восстановление баллера руля

Для восстановления баллера на судоремонтных предприятиях используется автоматическая наплавка под слоем флюса.

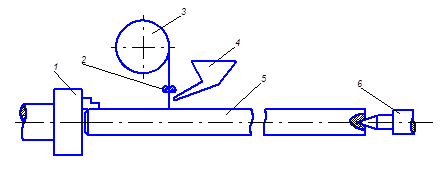

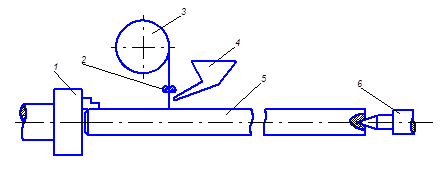

На рис.8.2 представлена схема установки для автоматической наплавки под слоем флюса крупногабаритных деталей. Деталь закрепляется в центрах станка или патроне и центре и получает вращение с определённой скоростью от шпинделя. На суппорте станка монтируется устройство для подачи сварочной проволоки и бункер с флюсом.

Рис.8.3. Схема установки для автоматической наплавки детали:

1 - патрон станка;

2 - подающий механизм;

- катушка с проволокой;

- бункер для флюса;

- деталь;

- задний центр.

Расплавление металла детали и сварочной проволоки осуществляется за счёт тепла электрической дуги, возникающей между деталью и проволокой. Режим наплавки: ток 120 - 300А, напряжение 25 - 28В.

Проволока поступает в зону горения дуги с заданной скоростью за счет подающего механизма, а флюс - самотеком.

Суппорт станка перемещается относительно детали с определенной скоростью, и наплавка поверхности детали осуществляется по винтовой линии.

Основное время наплавки для цилиндрических деталей определяется на основании следующей зависимости:

t0 = П d l s p / I  н, ч

н, ч

где d - диаметр детали, мм; l - длина наплавки, мм; s - толщина слоя, мм; p - плотность метала, г/ мм3. Полуавтоматическая наплавка осуществляется, в среде защитных газов. В качестве защитного газа используют углекислоту или аргон. При наплавке в среде защитных газов обеспечивается хорошая видимость зоны горения дуги. В качестве материала для наплавки широко используется электродная проволока и лента. Одним из недостатков наплавки в среде защитных газов является сравнительно большая (15%) потеря металла за счет разбрызгивания.

При ремонте деталей наплавкой, наряду с восстановлением изношенной поверхности до номинальных размеров, целесообразно обеспечить её упрочнение, т.е. повышение износостойкости, а в отдельных случаях - и усталостной прочности, что приводит к увеличению срока службы деталей.

Износостойкость деталей, восстанавливаемых наплавкой под флюсом, обеспечивают легированием наносимого металла или введением во флюс специальных присадок, при использовании других способов наплавок упрочнение достигается применением специальных материалов или металлических порошков.

Процесс восстановления деталей наплавкой является более производительным по сравнению с другими методами и зависит от способа наплавки. Электродуговая наплавка в среде защитных газов имеет производительность выше, чем автоматическая наплавка под слоем флюса. Ещё более высокой производительностью обладают плазменный и лазерный способы за счёт использования мощных источников тепла.

При наплавке изменяется структура основного металла, возникают большие остаточные напряжения, что может приводить к деформации ремонтируемых деталей. Это обстоятельство является существенным недостатком метода восстановления, ограничивающим его использование для ремонта деталей небольших размеров.

Наибольшей глубиной проплавления обладает автоматическая наплавка под слоем флюса. Поэтому область её использования - восстановление крупногабаритных деталей с износом более 2 мм(валов линии валопровода, баллеров рулей и т.д.).

Во время автоматической наплавки на поверхность детали за один проход наносят достаточно толстые слои металла, при этом обеспечиваются стабильные качества и производительность процесса.

6 МПа

6 МПа

- плотность воды, равная 1020 кг/м3;

- плотность воды, равная 1020 кг/м3;  - скорость потока воды, набегающего на руль, м/с; F - площадь руля, м2; sin

- скорость потока воды, набегающего на руль, м/с; F - площадь руля, м2; sin  - наибольший угол перекладки пера руля.

- наибольший угол перекладки пера руля. Нм

Нм м.

м.

кН

кН