Расчёт такта работы роботизированной линии

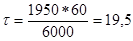

Такт выпуска определяется по формуле:

мин, где

мин, где

- действительный годовой фонд рабочего времени (для односменной работы

- действительный годовой фонд рабочего времени (для односменной работы  =1950 часов);

=1950 часов);

N - количество деталей, выпускаемых за год.

мин.

мин.

Определение требуемого количества оборудования

Расчётное количество станков определяем по формуле:

, где

, где

- штучное время;

- штучное время;

t - такт выпуска.

;

;

Принимаем  .

.

Таким образом, получилось, что для всех механообрабатывающих операций потребуется 1 станок на каждую операцию.

Выбор средств автоматизации загрузочно-разгрузочных и других работ

Промышленная робототехника является одним из мощных технических средств, способных решать многие задачи автоматизации технологических процессов. Роботизация оказывает значительное влияние на интенсификацию и ритмичность технологических процессов, повышение производительности труда и т.д. При этом робототехнику используют в первую очередь для значительного улучшения условий и охраны труда, для автоматизации тяжелых и монотонных ручных работ, которые выполняются часто во вредных для здоровья и опасных для жизни условиях. При этом высвобождается значительное число рабочих, которые после обучения могут использоваться на более квалифицированной работе.

Для загрузочно-разгрузочных работ, как уже отмечалось выше, будет использоваться промышленный робот.

Сначала установим, к какой группе относится проектируемый робот. Существует 5 групп промышленных роботов (табл. 3.5.3.).

Табл. 3.5.3.

| Группа

| Назначение

|

| А

| Для литейного производства

|

| Б

| Для кузнечнопрессового оборудования

|

| В

| Для обслуживания металлорежущих станков

|

| Г

| Для оборудования гальванических цехов

|

| Д

| Для сборки

|

Из назначения выбираемого промышленного робота следует, что он является представителем группы В.

С целью выбора базовой модели робота выпишем в таблицу 3.5.3а. основные показатели типовых представителей роботов каждой из подгрупп группы В, которые могут обслуживать станки с горизонтальной осью шпинделя.

Табл. 3.5.3а.

| Номер в группе

| Модель

| Грузоподъёмность (кг) на число рук

| Конструктивное исполнение

|

| В1

| М10П62.01

| 10  1 1

| ПР встроен в станок

|

| В3

| М20П40.01

| 20  1 1

| ПР напольной конструкции

|

| В5

| М40П08.01

| 20  2 2

| Портальное, двурукое с вертикальным перемещением рук

|

| В7

| М40П05.02

| 40  1 1

| Портальное, двурукое с вертикальным перемещением рук

|

| В8

| МП-254

| 0,5  1 1

| Портальное, однорукое с выдвижной рукой

|

| В11

| МА30Ц40.01

| 40  2 2

| Напольное, поворотное с выдвижной рукой и механизмом подъёма

|

| В12

| УМ180Ф281.00

| 180  1 1

| Портальное с шарнирной рукой

|

| В13

| МА180П51.01

| 180  1 1

| Портальное с шарнирной рукой

|

Масса обрабатываемой детали не превышает 0,15 кг, значит, робот с большой грузоподъёмностью использовать нецелесообразно, а так же для выполнения работ будет достаточно одной руки с одним схватом.

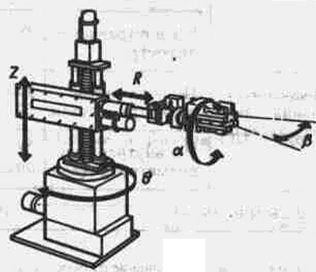

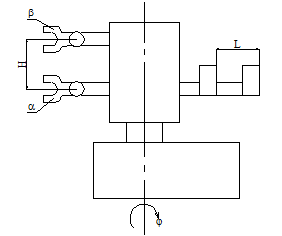

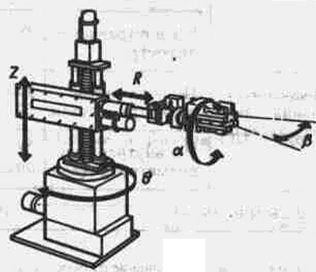

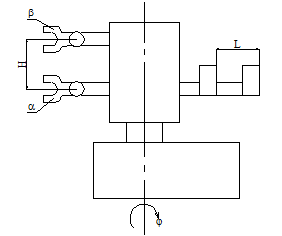

Таким образом, наиболее подходящим является робот из подгруппы В8 - МП-254. Этот робот работает в цилиндрической системе координат. Внешний вид робота показан на рис. 3.5.3. Рабочая зона промышленного робота показана на рис. 3.5.3а. Компоновочная схема - рис. 3.5.3в.

Рис. 3.5.3.

Промышленный робот имеет пять программируемых перемещений:

· вертикально - z (вверх и вниз) каретки;

· поворот каретки в горизонтальной плоскости;

· горизонтальное перемещение штока;

· угловое положение блока.

Кинематическая схема робота - рис. 3.5.3 с. Технические данные робота представлены в табл. 3.5.3в.

Табл. 3.5.3в.

| №

| Параметры

| Значение

|

| 1

| Число рук, шт.

| 1

|

| 2

| Грузоподъёмность, кг

| 0,5

|

| 3

| Рабочая зона: угол разворота, град; радиус захвата:  , мм; , мм;  , мм. , мм.

| 300° 2140 1040

|

| 4

| Число степеней подвижности (без захвата)

| 3

|

| 5

| Погрешность позиционирования, мм

| ±0,2

|

| 6

| Величина перемещений: линейных руки по вертикали: по вертикали, мм; по горизонтали, мм; угловое звена руки: по вертикальной оси, град; по горизонтальной оси, град; угловое кисти руки: продольное, град; поперечное, град.

| 200 500 300° - 180° ±3,5°

|

| 7

| Скорости перемещений: линейное руки: горизонтальное, м/с; вертикальное, м/с; угловое звена руки: по вертикальной оси, град/с; по горизонтальной оси, град/с; угловое кисти руки: продольное, град/с; поперечное, град/с.

| 0,6 0,4 60° - 60° 30°

|

| 9

| Время зажима, с

| 2

|

| 11

| Привод

| Пневматический

|

| 12

| Система управления

| Цикловая

|

| 13

| Габаритные размеры: Н  L L  B, мм B, мм

| 420  450 450  260 260

|

| 14

| Масса, кг

| 70

|

Рис. 3.5.3а.

Рис. 3.5.3в.

Рис. 3.5.3 с.

Для автоматизации загрузочно-разгрузочных работ необходимо также, чтобы станок обеспечивал автоматический зажим и освобождение детали. Поэтому оснащаем станок специальным зажимным приспособлением с пневматическим приводом зажима обрабатываемой детали.

Для транспортирования деталей в зону захвата промышленного робота будем использовать тактовый стол. Он прост в эксплуатации, имеет много позиций для укладки деталей, что обеспечит длительную работу РТК. В этом случае не требуется сложной управляющей программы робота, так как точки захвата деталей будут постоянны. Обрабатываемая деталь устойчива, поэтому нет необходимости в применении специальных ориентирующих приспособлений на тактовом столе.

Выбор компоновки роботизированного технологического комплекса

Компоновка роботизированного комплекса неразрывно связана с его структурой. В однопредметных комплексах с одним роботом можно выделить две разновидности планировки - линейную и кольцевую. При линейной планировке обслуживаемое роботом оборудование располагается в один прямолинейный ряд. Такие роботизированные технологические комплексы строят на базе напольных или подвесных подвижных роботов. При кольцевой (полярной) планировке оборудование устанавливается вокруг робота дугообразный ряд.

Так как в состав роботизированной технологической линии входят 3 станока модели ТПК-125ВН2, 3 робота МП-254, 1 станок модели СФП-500, 2 робота «Универсал 5.02», 2 тактовых стола, то будем использовать линейную планировку. Планировка роботизированной технологической линии представлена в графической части проекта на листе 3.

Рассмотрим последовательность работы робота. Предположим, что роботизированная технологическая линия работает в установившемся режиме - всё её оборудование загружено. Робот будет работать по следующему алгоритму:

· подход к тактовому столу для загрузки;

· захват изделия схватом;

· уход от тактового стола к станку;

· вход в рабочую зону станка;

· разжим схватом;

· уход из рабочей зоны станка;

· ожидание окончания работы станка;

· вход в рабочую зону станка;

· зажим изделия схватом;

· уход из рабочей зоны станка;

· подход к тактовому столу для разгрузки;

· разжим схвата;

· отход от тактового стола;

· ожидания окончания работы тактового стола.

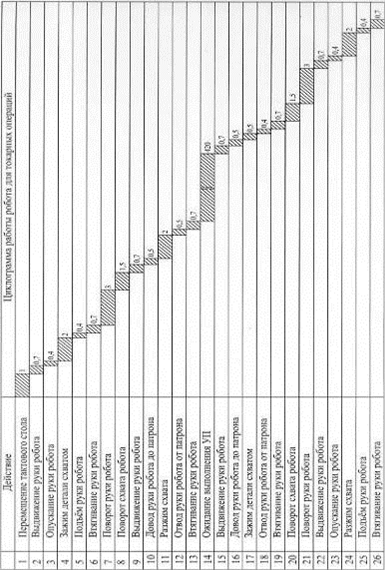

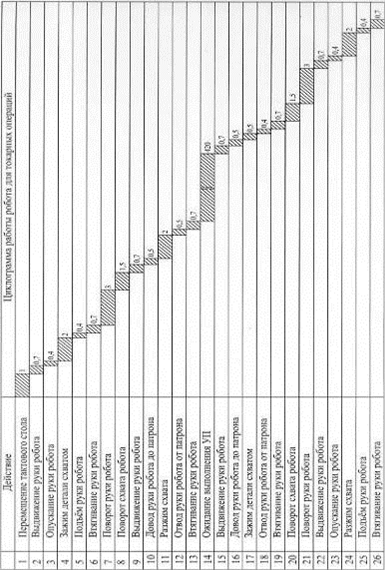

Циклограмма работы роботизированного технологического комплекса

Модель функционирования роботизированного технологического комплекса можно представить в виде циклограммы.

Циклограммой является наглядное изображение последовательности работы технологического оборудования во времени и может быть отнесена как ко всему технологическому комплексу, так и к его отдельным агрегатам, механизмам и системам управления.

Для того чтобы составить циклограмму, необходимо знать время обслуживания роботом оборудования. Для этого выберем скорости линейных и угловых перемещений робота:

· скорость линейных перемещений по вертикали:  м/с;

м/с;

· скорость линейных перемещений по горизонтали:  м/с;

м/с;

· скорость угловых перемещений руки относительно вертикальной оси:  град/с;

град/с;

· скорость перемещений кисти руки относительно продольной оси:  град/с.

град/с.

Исходное положение руки робота - рука в исходном положении, схват разжат. Подробное описание перемещений робота с расчётом их времени приведено в табл. 3.5.5.

Табл. 3.5.5.

| №

| Наименование операции

| Параметры

| Время, с

|

| 1

| Перемещение тактового стола

|

| 2

|

| 2

| Выдвижение руки робота

| Н=350 мм; V=0,5 м/с

| 0,7

|

| 3

| Опускание руки робота

| Н=100 мм; V=0,4 м/с

| 0,4

|

| 4

| Зажим детали схватом

|

| 2

|

| 5

| Подъём руки робота

| Н=100 мм; V=0,4 м/с

| 0,4

|

| 6

| Втягивание руки робота

| Н=350 мм; V=0,5 м/с

| 0,7

|

| 7

| Поворот руки робота

| j=180°; w=60 град/с

| 3

|

| 8

| Поворот схвата робота

| j=90°; w=60 град/с

| 1,5

|

| 9

| Выдвижение руки робота

| Н=350 мм; V=0,5 м/с

| 0,7

|

| 10

| Довод руки робота до патрона

| j=30°; w=60 град/с

| 0,5

|

| 11

| Разжим схвата

|

| 2

|

| 12

| Отвод руки робота от патрона

| j=30°; w=60 град/с

| 0,5

|

| 13

| Втягивание руки робота

| Н=350 мм; V=0,5 м/с

| 0,7

|

| 14

| Ожидание выполнения УП

|

| 420

|

| 15

| Выдвижение руки робота

| Н=350 мм; V=0,5 м/с

| 0,7

|

| 16

| Довод руки робота до патрона

| j=30°; w=60 град/с

| 0,5

|

| 17

| Зажим детали схватом

| j=30°; w=60 град/с

| 0,5

|

| 18

| Отвод руки робота от патрона

|

| 0,4

|

| 19

| Втягивание руки робота

| Н=350 мм; V=0,5 м/с

| 0,7

|

| 20

| Поворот схвата робота

| j=90°; w=60 град/с

| 1,5

|

| 21

| Поворот руки робота

| j=180°; w=60 град/с

| 3

|

| 22

| Выдвижение руки робота

| Н=350 мм; V=0,5 м/с

| 0,7

|

| 23

| Опускание руки робота

| Н=100 мм; V=0,4 м/с

| 0,4

|

| 24

| Разжим схвата

|

| 2

|

| 25

| Подъём руки робота

| Н=100 мм; V=0,4 м/с

| 0,4

|

| 26

| Втягивание руки робота

| Н=350 мм; V=0,5 м/с

| 0,7

|

мин, где

мин, где - действительный годовой фонд рабочего времени (для односменной работы

- действительный годовой фонд рабочего времени (для односменной работы  мин.

мин. , где

, где - штучное время;

- штучное время; ;

; .

. 1

1

, мм;

, мм;  , мм.

, мм.

м/с;

м/с; м/с;

м/с; град/с;

град/с; град/с.

град/с.