Назначение и область применения станка модели ТПК-125ВН2

Станок токарный патронный высокой точности модели ТПК-125ВН2 с числовым программным управлением предназначен для патронной обработки высокоточных деталей из различных материалов по программе.

На станке можно производить расточку и обточку цилиндрических, конических поверхностей, подрезку торцев, проточку канавок.

Станок оснащён роботом пневматическим МП-254, предназначенным для захвата заготовки из магазина, перемещения и установки в токарный патрон, а после обработки, захвата обработанной детали в патроне, перемещения и укладки её в тот же магазин или тактовый стол.

Программное управление станком позволяет обрабатывать детали сложного профиля с большим количеством переходов в автоматическом режиме, что является экономически выгодным для многономенклатурного серийного и мелкосерийного производства.

В режиме автоматического управления станок может работать одновременно по двум координатам с автоматической сменой инструмента.

Станок укомплектован системой числового программного управления Н22-IMTI.

Высокая производительность станка достигается за счёт:

· использования пневматического робота, позволяющего автоматизировать процесс установки и съёма детали;

· возможности предварительной и финишной обработки большого количества поверхностей за один установ с использованием типовых наладок шестипозиционной револьверной головки;

· компенсацией износа инструмента посредством электронной коррекции его расположения;

· применения быстродействующих пневмомеханических устройств для крепления обрабатываемой детали.

Наиболее типовыми деталями, обрабатываемыми на станке, являются детали типа валиков и втулок.

Фундамент станка и установка

Станок следует устанавливать в светлом помещении, имеющем равномерную температуру 20°±1°С, влажность воздуха должна быть в пределах 30-80%. Пол помещения не должен подвергаться сотрясениям, поэтому следует избегать близости расположения кузнечно-прессового оборудования, а также большого движения грузового транспорта.

Станок ТПК-125ВН2 не требует бетонного фундамента, так как он имеет свою фундаментную плиту, выполненную из листовой стали, где предусмотрены виброопоры - амортизаторы. Станина крепится жёстко к платформе. Для этого в ней предусмотрены 8 отверстий с резьбой под болты М16. На четырёх бобышках, приваренных к платформе закрепляются плиты, которые служат для установки на них двигателя главного движения и блока релейной автоматики.

К распределительной сети, куда подключается станок, не должны быть подключены крупные электродвигатели с прямым пуском от сети (сварочные машины и др.) при которых происходит кратковременное снижение напряжения сети более чем на 5% от номинального значения.

Стойка ЧПУ устанавливается вблизи станка непосредственно на пол.

Перед проверкой на точность установки смонтированный станок обкатывается на холостом ходу в течение одного часа.

Выверку станка следует производить рамным уровнем, градуированным в сотых долях мм с ценой деления 0,02-0,04 мм на 1000 мм. При аналогичных промерах должен применяться один и тот же инструмент; линейка и рамный уровень должны устанавливаться своими конусами всегда в одну и туже сторону.

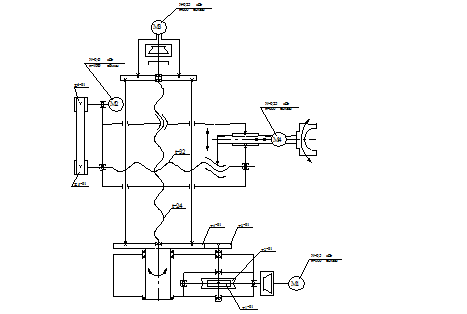

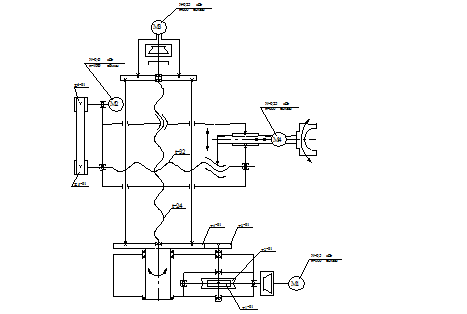

Описание компоновки и работы станка

Основная кинематическая цепь (схема) станка состоит из 2-ух цепей:

- цепи вращения шпинделя:

Вращение шпинделей с заданным числом оборотов

осуществляется электродвигателями привода шпиндельных головок при помощи шкивов и клиноремённой передачи;

- пневмопривод:

Пневмопривод станка осуществляет возвратно-поступательное ускоренное перемещение стола и две независимые рабочие подачи в обоих направлениях;

Компоновка станка:

Станок компонуется по принципу узловой сборки и состоит из следующих узлов: коробка скоростей, электромотора, станины, направляющих, задней бабаки, патрона, револьверной головки.

Описание конструкций основных узлов станка

1. Станина:

Станина представляет собой чугунную отливку коробчатой формы, усиленную внутренними продольными и поперечными рёбрами. На станине устанавливается передняя бабка, двухкоординатный суппорт, кронштейн для установки робота. Внутри станины и в нишах устанавливаются пульт управления, двигатель главного привода, блок пневмооборудования. Основанием станина крепится к фундаментной плите.

2. Передняя бабка:

Передняя бабка предназначена для крепления обрабатываемой детали, передачи ей вращательного движения. Передняя бабка состоит из трёх основных частей:

- шпиндельного узла;

- привода коллектора;

- резьбонарезного устройства.

3. Шпиндельный узел:

Шпиндельный узел представляет собой стальной стакан, который закрепляется в чугунном прямоугольном корпусе передней бабки. В стакане монтируется шпиндель на высокоточных подшипниках качения. Передняя опора шпинделя - жёсткий триплекс из двух радиально-упорных подшипников 2 класса точности (для восприятия осевой двухсторонней нагрузки) и одного радиального роликового двухрядного подшипника с внутренним коническим отверстием.

Задняя опора - радиальный роликовый двухрядный подшипник, плавающий в осевом направлении с целью компенсации температурных колебаний. Нагрев опор не должен превышать 70°С.

На левом конце шпинделя закреплена шестерня, вращение от которой передаётся на фотоэлектрический датчик СИФ-3, служащий для нарезания крепёжной резьбы на станке. Включение датчика СИФ-3 осуществлять при остановленном шпинделе ручкой плавно до полного зацепления шестерён, проворачивая шпиндель.

Смотри Лист №5.

4. Привод-коллектор:

Привод-коллектор предназначен для снятия усилия натяжения приводного ремня с высокоточного шпинделя, обеспечения герметичности соединения шпинделя с магистралью сжатого воздуха и для фиксации углового положения шпинделя при установке патрона кулачкового.

Привод - коллектор состоит из пустотелого шпинделя на двух опорах качения. В шпиндель коллектора на двух радиальных подшипниках устанавливается неподвижный воздухо-подводной штуцер. К штуцеру крепится переходник для подвода воздуха из сети.

На левом конце шпинделя закреплён приводной шкив, а на правом конце закреплена полумуфта для передачи вращения.

5. Револьверная головка:

Револьверная головка выполнена в виде разъёмного корпуса 1, внутри которого расположена втулка 2. Вал 3 вращается на двух радиальных подшипниках 4 класса 5. К фланцу вала 3 винтом 5 крепится съёмная планшайба 6, имеющая шесть пазов для крепления резцов. К другой стороне фланца вала 3 крепится кольцо 7 с шестью зубьями, которые служат для фиксации планшайбы на каждой позиции. Крепление резцов в планшайбе производится за счёт винтов и эксцентрика с эксцентрисистетом 1,5 мм. За счёт увеличения осевого натяга, который регулируется гайкой 8, возможна выборка радиального зазора.

Жёсткость и надёжность работы головки повышается за счёт установки в корпусе пневмопоршня 11 с клиновым зажимом, действующим на храповик, установленный на валу головки.

Смотри Лист №6.

6. Кулачковый патрон:

Кулачковый патрон обеспечивает зажим обрабатываемых деталей с помощью сменных кулачков.

Конструкция патрона и технология его изготовления позволяет кулачкам зажиматься до 1,2 мм по диаметру, сохраняя точность. Сжатый воздух через отверстие в шпинделе поступает в полость А корпуса. Поршень перемещаясь влево, конусом радиально перемещает кулачки, которые при этом сжимаются. Разжим кулачков происходит при соединение полости с атмосферой. При этом пружина возвращает поршень в первоначальное положение.

7. Привод робота:

Приводами для перемещения исполнительных механизмов робота являются пневматические цилиндры и электродвигатель РД-09.

Поворот головки с приводом из положения над магазином в положение на ось токарного патрона и обратно осуществляется от пневмоцилиндра через шток-рейку и шестерни, установленных на осях. Ход головки к магазину или патрону и обратно производится пневмоцилиндром и шток-поршнем, жёстко связанным с осью, на которой закреплена головка с приводом.

Перемещение кулачков головки обеспечивается пневмоцилиндром и пружиной, установленной в нём от трёхсторонней рейки, секторов, установленных на осях и ползунов, на которых крепятся кулачки головки.

Вращение планшайбы магазина, установленной на оси, осуществляется электродвигателем РД-09 через эластичную муфту. Установкой механизма фиксации на оси в зацепление с одним из трёх храповых колёс происходит поворот планшайбы на 30°, 15°, 7°, 30I.

Спецификация подшипников качения

|

| № по ГОСТ

| Габариты

| Класс точности

| Количество

|

| Шарикоподшипник роликовый двухрядный

| 7634-75

|  21 21

|

|

|

| Шарикоподшипник радиально-упорный

| 831-75

|  510 510

|

|

|

| Шарикоподшипник радиально однорядный

| 8338-75

|  52 52

|

|

|

| Шарикоподшипник радиальный однорядный

| 8338-75

|  012 012

|

|

|

| Шарикоподшипник радиальный однорядный

| 8338-75

|  52 52

|

|

|

Описание кинематической схемы

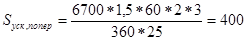

Привод главного движения.

От электродвигателя 1 постоянного тока, работающего совместно с тористорным преобразователем, вращение передаётся шпинделю посредством поликлиновой передачи (шкив 2 и 3), обеспечивающей при переналадке станка возможность переключения диапазонов частоты вращения шпинделя от 30 до 2000 об/мин.

Перемещение продольного и поперечного суппортов осуществляется от шаговых электродвигателей 16 и 7 через зубчатые редукторы с передаточным отношением i = 25/3 и ходовые винты II и 20. Соответственно винт II продольной подачи с шагом t = 4 мм и винт 20 поперечной подачи с шагом t = 2 мм.

Диапазон рабочих и ускоренных подач обеспечивается бесступенчатым регулированием частоты следования импульса на обмотке шаговых двигателей.

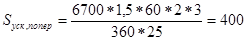

Наибольшая подача:

- наибольшая подача;

- наибольшая подача;

- частота следования импульсов на обмотке двигателя

- частота следования импульсов на обмотке двигателя

от 0 до 6700 Гц;

- цена импульса, равная для шагового двигателя

- цена импульса, равная для шагового двигателя

ШД-5ДIМУЗ 1,5°;

- передаточное отношение, равное 25/3;

- передаточное отношение, равное 25/3;

- шаг ходового винта.

- шаг ходового винта.

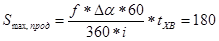

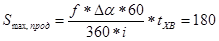

Наибольшая рабочая подача поперечного суппорта при  - 1500 Гц:

- 1500 Гц:

90 мм/мин

90 мм/мин

Ускоренное перемещение поперечного суппорта при  - 6700 Гц:

- 6700 Гц:

мм/мин

мм/мин

Наибольшая рабочая подача продольного суппорта при  - 1500 Гц:

- 1500 Гц:

мм/мин

мм/мин

Ускоренное перемещение продольного суппорта при  - 6700 Гц:

- 6700 Гц:

мм/мин

мм/мин

Описание пневмооборудования станка.

Пневмосистему станка по своему функциональному и конструк - торскому исполнению можно разделить на три отдельные системы:

· систему подготовки воздуха;

· систему зажима и разжима детали в пневмопатроне и револьверной головки;

· пневмосистему робота.

Настройка рабочих давлений указанных пневмосистем осуществляется вращением рукоятки редукционных клапанов КР1 и КР2. Контроль давления по показаниям манометров МН1 и МН2.

Описание работы пневмосистемы:

Из сети сжатый воздух через проходной кран ВН1, пневмоклапан обратный К02 попадает в фильтр - влагоотделитель ВД1 и в маслораспылитель МР1 для обогащения маслом. Из маслораспылителя МР1 воздух поступает в пневмосистему робота через регулятор давления КР1 и реле давления РД1, которое настраивается на давление 0,4 - 0,6 МПа. При падении давления ниже 0,4 МПа станок отключается от сети.

Из маслораспылителя МР1 воздух также поступакт в систему зажима пневмопатрона, пройдя редукционный клапан КР2, пневмоклапан К7 робота и реле давления РД2. При включении кнопки «Зажим» воздух поступает в поршневую полость патрона Ц4 под давлением 0,35…0,6 МПа. При этом реле давления РД2 подготавливает включение главного привода. При падении давления в полости патрона ниже 0,35 МПа срабатывает блокировка главного привода и шпиндель останавливается. При включении кнопки «Разжим» срабатывает пневмоклапан К7 и воздух из поршневой полости цилиндра Ц4 патрона поступает в глушитель Г6. Через воздухораспределитель Р1 по каналам Ч3 и Ч4 воздух поступает в нижнюю или верхнюю полость пневмоцилиндра револьверной головки А1, что обеспечивает зажим и разжим планшайбы по команде программоносителя при смене позиции револьверной головки. Сброс воздуха в атмосферу через жиклёр исключает резкие удары при фиксации планшайбы. В автоматическом цикле управление электромагнитом УА9 воздухораспредилителя осуществляется от технологической команды на поворот револьверной головки, в наладочном режиме от кнопки.

Давление воздуха для функционирования системы «станок-робот» должно быть отрегулировано пневмоклапаном КР1 в пределах 0,4 МПа…0,6МПа.

Каждым пневматическим цилиндром Ц1…Ц4 и продувкой III управляют свои, один для односторонних цилиндров Ц2, Ц1 и Ц4 или два спаренных для двусторонних цилиндров Ц1 и Ц3, электропневматические клапаны К1…К7.

Пневматические цилиндры Ц1…Ц4 исполнительных механизмов подключены таким образом, что при обесточенных электромагнитах УА1…УА7 клапанов К1…К7 робот занимает исходное положение.

Исходное положение механизмов робота таково: головка с приводом находится в крайнем верхнем положении над магазином, кулачки головки разжаты, кулачки токарного патрона сжимают обрабатываемую деталь.

В режиме «Наладка» управление работой каждого исполнительного механизма осуществляется переключением соответствующих тумблеров на пульте управления робота.

Для автоматической работы робота необходимо на пульте управления тумблер переключения режима работ установить в положение «Работа в автоматическом режиме». При этом шаговый искатель в блоке управления роботом выводится в исходное положение, что соответствует исходному положению исполнительных механизмов робота.

При этом механизм робота осуществляет полный цикл работы согласно программе работы робота.

Описание работы электрооборудования

1. Управление включением станка.

При включении вводного автомата QF1 напряжение 380 B подаётся для питания УЧПУ, цепей управления тиристорного преобразователя и трансформаторов Т1 и Т2.

Появляется напряжение:

110 В на шинах 11-13 для питания магнитного пускателя и двигателя револьверной головки;

5 В на шинах 12-13 для питания ламп сигнализации;

24 В на шинах для питания ламп местного освещения;

220 В на розетки XS1 для питания электроизмерительных приборов;

220 В на шинах 30-31 для питания обмотки возбуждения двигателя шпинделя;

24 В на шинах 1-2 для питания реле электроавтоматики станка.

На пульте управления станка загорится лампа HL1 «Сеть».

Кнопка SB1.1 включает реле КН1 «Включение управления» и становится на самопитание при условиях, что:

· не нажата аварийная кнопка SB2;

· не нажаты аварийные микропереключатели SQ2, SQ3;

Реле КН1 контактом (11-16) включит магнитный пускатель КМ1 при условии, что есть ток возбуждения двигателя М1. Контроль тока возбуждения осуществляется ключом переменного тока (VD1-VD5), управляемого напряжением с резистора R5, включённого последовательно с обмоткой возбуждения.

Пускатель КМ1 своими контактами подаст питание на силовую часть тиристорного преобразователя, на цепь включения электромагнита расфиксации револьверной головки и цепь питания робота МП-254, а блок-контактом включает сигнальную лампу HL2 - «Управление включено».

Реле КH1:

· контактом (1-1а) подаст напряжение +24 В в УЧПУ на контакты выходных реле и цепи ручного управления станком;

· контактом (113-114-116) подготавливает цепи подключения задатчиков скорости на вход тиристорного преобразователя;

· контактом (2-143) подготавливает выдачу в УЧПУ сигнала «Сбой станка».

Второй контакт (1-43) кнопки SB1.2 включает реле КН2 «Блокировки норма» при условии, что не нажаты концевые выключатели SQ1 и SQ4 и есть давление в пневмосети станка, если переключатель SA2 в положении «Работа в трёхкулачковом патроне с ручным зажимом».

Аналогично деёствует контакт кнопки SB3 (45-45а) - «Пуск программы» в УЧПУ.

Реле Кн2 контактами:

· (1-43) становится на самопитание;

· (112-113-116) подготавливает подключение задатчиков скорости;

· (143-144) замыкает цепь сигнала «Сбой станка».

Управление станком может осуществляться в режимах «Наладка» и «Автомат». Выбор режима осуществляется с пульта управления станка и пульта оператора УЧПУ.

В режиме «Наладка» сигналом РУ (ручное управление) от УЧПУ включается реле Кн15, которое прекращает прохождение сигналов М03, М04 от УЧПУ.

В режиме «Автомат» реле Кн15 - отключено.

2. Управление двигателем шпинделя.

а) Управление в режиме «Наладка».

Вращение может осуществляться только при зажатом патроне. Контроль зажима осуществляется реле Кн18, которое включается контактом реле давления SP2 при зажиме заготовки за внешний диаметр. Если работа осуществляется с патроном ручного зажима, то переключатель SA2.2 включает реле Кн18 блокируя его работу от реле давления. Переключатель SA3 на пульте управления задаёт направление вращения шпинделя. При задании вращения шпинделя на инструмент замыкается цепь (76-71).

При нажатии кнопки SB4 включается реле Кн5, которое своими контактами:

· (3-75) становится на самопитание;

· (99-92) подаёт +5 В на задатчики скорости;

· (112-115) раскорачивает вход тиристорного преобразователя;

· (1-46) включает реле Кн3.

Реле Кн3 своими контактами:

· (49-50) размыкает цепь питания реле Кн4, а (72-77) реле Кн6;

· (99-101) отключает инвенторный режим работы тиристорного преобразователя;

· (116-117) подключает напряжение тахогенератора к схеме контроля вращения;

· (201-202) отключает действие тумблера SA8 «Режим патрона» для исключения разжима детали во время вращения шпинделя.

Схема контроля вращения (А3.1) при наличии напряжения с тахогенератора включит реле Кн16.

Реле Кн16 своими контактами:

· (1-48) шунтирует контакт реле Кн5, удерживая во включённом состоянии реле Кн3 до останова шпинделя;

· (144-157) замыкает цепь «Сбой станка».

Скорость вращения шпинделя в ручном режиме задаётся Р16. Останов шпинделя в наладочном режиме осуществляется установкой переключателя SA3 в нейтральном положение. При этом отключается реле Кн5, закорачивается вход тиристорного преобразователя, двигатель тормозится, отключается Кн15, отключается Кн3, которое закорачивает регуляторы тиристорного преобразователя и переводит преобразователь в инверторный режим.

Аналогично происходит управление шпинделем при задании другого направления вращения.

б) Управление в режиме «Автомат».

Вращение шпинделя в автоматическом режиме задаётся с УЧПУ от перфоленты или в режиме «Ручной ввод», в зависимости от направления, командами М03 или М04. Вместе с заданием направления одной из команд S01, S02, S08, S10 выбирается один из задатчиков скорости шпинделя R11-R15 в автоматическом режиме.

в) Устройство контроля скорости шпинделя (А3).

Для предупреждения аварийных ситуаций в схеме управления станком предусмотрено устройство контроля скорости шпинделя (А3), которое состоит из схемы контроля вращения двигателя шпинделя (А3.1) с выходом на реле Кн16 и схемы задержки сигнала задания вращения (А3.2) с выходом на реле Кн17. Схема контроля вращения состоит из двигателя напряжения на резисторах R3-R5, триггера Шмидта на транзисторах VT1, VT2 и выходного ключа на транзисторах VT3, VT4.

При включении шпинделя на проводе 73 или 77 появляется напряжение +24 В. Через выдержку времени, определяемую резистором R14 и конденсатором С2 открываются транзисторы VT5 и VT6 и тиристор VD10. В результате этого включается реле Кн17. Если было задано вращение (Кн17 включилось), а шпиндель не вращается (Кн16 не включилось), то разрывается цепь (144-157) сигнала «Сбой станка». В результате этого УЧПУ останавливается, а на пульте оператора загорается сигнальная лампа «Сбой станка». Таким образом, происходит останов работы станка при неисправности привода шпинделя.

г) Для обеспечения нарезания резьбы на станке установлен фотоэлектрический датчик резьбонарезания типа СИФ-3 (А5), механически связанный со шпинделем. Датчик подключается непосредственно к УЧПУ. На датчик из УЧПУ выдаются

±15 В и 1,8 В для питания элементов, а от датчика поступают:

· импульс начала отсчёта Н-1 имп/об;

· импульсы И1 и И2 - 1024 имп/об,

необходимые для синхронного движения суппорта и шпинделя станка в режиме резьбонарезания.

3) Управление приводами подач станка.

Управление шаговыми двигателями типа ШД-5Д1МУЗ приводов подач осуществляется от блоков управления шаговыми двигателями, расположенными в УЧПУ.

М3 предназначен для перемещения поперечного суппорта, М4 - продольного.

В режиме «Наладка» с пульта управления станка задаётся скорость безразмерных перемещений переключателем SA7 или кнопкой SB6, а направление движения - переключателем SF4 или SА5.

В автоматическом режиме скорость, направления и величина перемещения задаётся программой с перфоленты или ручным вводом.

4) Управление револьверной головкой.

В ручном режиме при нажатии кнопки SB5 на пульте управления станка срабатывает реле Кн7, которое своими контактами:

· (3-78) через контакт микропереключателя SQ6.1 становится на самопитание;

· (23-21) и (24-14) подготавливает цепи питания двигателя М2 для вращения в прямом направлении;

· (3-81-83) включает реле Кн8 и отключает конденсатор С10 от реле Кн8.

Реле Кн8 своим контактом (А6-А7) включает электромагнит УА1 расфиксации револьверной головки. При расфиксации срабатывает микропереключатель SQ5, который подключает ~110 В к электродвигателю М2 и начинается вращение револьверной головки. Реле Кн7 контактами (23-14) и (24-14) переключит двигатель М2 на реверсивное вращение, а контактом (3-81-83) подключит С10 к катушке Кн8. В результате разряда конденсатора С10 реле Кн8 остаётся включённым на время, необходимое для прихода на жёсткий упор револьверной головки. При отключении Кн8 происходит фиксация револьверной головки, а SQ5 отключает питание с двигателя М2.

) Управление роботом МП-254 в режиме «Автомат».

Для обеспечения работы робота на него подаются:

~220 В (1,5), ~110 В (66,67) и 24 В. Кроме этого, через элемент УА7 робота осуществляется разжим патрона с пульта управления станка при условии, что не включен шпиндель. Пуск цикла работы робота осуществляется выдачей, а затем снятием команды М10 от УЧПУ и осуществляется перед концом программы М02 после обработки детали.

По концу программы из УЧПУ поступает сигнал «Конец программы V перемотка», который включает реле Кн14. В начале цикла работы МП-254 импульс «Начало цикла» уровнем - 24В через контакт (153-152) реле Кн14 выдаёт сигнал «Пуск программы» в УЧПУ, по которому осуществляется перемотка перфоленты до начала программы. Если перемотка перфоленты не осуществлялась до отработки цикла роботом, то шаговый искатель робота останавливается в 23-й позиции, т.к. контакт (207-208) реле Кн14 разомкнут.

По окончании перемотки ленты, снимается сигнал «Конец программы V перемотка», и Кн14 выключается, контакт (207-208) сбрасывает ШИ робота в исходное состояние, при этом с робота выдаётся сигнал «Конец цикла» уровнем - 24 В, который через контакт (154-152) реле Кн14 осуществляет запуск программы с её начала для обработки новой детали.

Переналадка станка

В ходе эксплуатации токарного патронного станка модели ТПК-125ВН2 может потребоваться его переналадка на обработку другого изделия. В переналадку входят следующие действия:

- смена кулачков в пневматическом патроне;

- смена режущего инструмента;

- смена зажимных кулачков у робота;

ввод новой управляющей программы;

корректировка режущего инструмента на новый вид

обработки;

корректировка рабочих ходов руки робота.

Техническая характеристика токарного патронного станка высокой точности модели ТПК-125ВН2

Цикл работы станка с программным управлением…..автоматический

Привод подачи………………………………………….пневматический

Скорость холостых перемещений суппорта

поперечного………………………………………400 мм/мин

продольного………………………………………800 мм/мин

Диапазон рабочих подач суппорта

поперечного………………………………………3-90 мм/мин

продольного…………………………………….6-180 мм/мин

Число позиций револьверной головки …………………………………6

Пределы частот вращения шпинделя……….……от 30 до 2000 об/мин

Количество электродвигателей………….……….…………………..4

Общая мощность электродвигателей……….…..…………….. 2,8 кВт

Дискретность задания перемещения

по оси Z…………………………….……………….. 0,002 мм

по оси X……………………………….……………. 0,001 мм

Количество управляемых координат……………………….………2/2

Наибольший диаметр обработки…………………….…………125 мм

Диаметр обрабатываемого изделия при автоматической загрузке

наибольший………………………………………….….60 мм

наименьший………………………………………….…..5 мм

Наибольшая длина обрабатываемого изделия…………….…..150 мм

Длина обрабатываемого изделия при автоматической загрузке

наибольшая…………………………………………….150 мм

наименьшая……………………………………………….4 мм

Наибольшее перемещение суппорта

поперечного…………………………………………….110 мм

продольного…………………………………………….210 мм

Максимально допустимая масса загружаемой заготовки…….. 0,45 кг

Точность позиционирования……………………………………±0,1 мм

Пневмооборудование:

Пневмораспределитель……………….………………………В64-23М

Рабочее давление в сети не менее……………….……………. 0,5 МПа

Маслораспылитель……………………………….……………..В 44-13

Влагоотделитель……………………………………………..22-12х40У

Привод:

Род тока………………………………………переменный трёхфазный

Напряжение………………………………….…………………….380 В

Частота……………………………………………………………..50 Гц

Тип электродвигателя главного движения………………2ПБ112ГУ4

Мощность электродвигателя главного движения………………2 кВт

Тип электродвигателя привода револьверной головки………..РД-09

Мощность электродвигателя привода

револьверной головки…………………………….……………2,2 кВт

Частота вращения электродвигателя

револьверной головки………………………………………8,8 об/мин

Тип электродвигателя приводов подач…………………ШД-5ДIМУЗ

Суммарная мощность всех электродвигателей………………. 2,8 кВт

Суммарная мощность станка (с системой ЧПУ).……………. 4,5 кВт

) Спецификация к системе смазки:

| Смазываемая точка

| Способ смазки

| Марка

| Период смазки

|

| Подшипники шпиндельного узла

| При сборке

| ЦИАТИМ-201 по ГОСТ 6267-59

| Через 300 часов работы

|

| Направляющие станины станка

| Автоматически от отдельного бака

| ВНИИ НП-401 ТУНП 26-50

| 1 раз в 3 месяца

|

| Подшипники приводного ролика

| При сборке

| ЦИАТИМ-201 ГОСТ 6267-59

| При капитальном ремонте

|

| Зубчатые колёса и подшипники опор ротора

| При сборке

| ЦИАТИМ-201 ГОСТ 6267-59

| 1 раз в 6 месяцев

|

| Подшипники электродвигателя привода шпинделей

| Маслёнкой

| Пресс-солидол УС-1 ГОСТ 1033-51

| 1 раз в 6 месяцев

|

| Ходовые винты и гайки

| Маслёнкой

| Масло «Индустриальное И-20А» ГОСТ 20799-75

| 1 раз в смену

|

| Зубчатое колесо

| Маслёнкой

| Масло «Индустриальное И-20А» ГОСТ 20799-75

| 1 раз в смену

|

Описание кинематической схемы робота МП-254

В процессе работы робот совершает два поступательных движения (по вертикали и горизонтали) и два вращательных (поворот руки и поворот кисти руки).

Привод подъёма и опускания руки осуществляется от электродвигателя М3 (рис. 1.5.10.) постоянного тока, который через зубчатую муфту соединён с шариковым винтом. Гайка шариковой винтовой пары закреплена в корпусе узла выдвижения руки. Таким образом, вращение электродвигателя М3 преобразуется в поступательное движение руки вверх или вниз.

Привод выдвижения руки производится от электродвигателя постоянного тока М2. Вращение электродвигателя через зубчатый ремень с передаточным отношением 1:1 передаётся винту t=32 шариковой винтовой пары. Гайка шариковой винтовой пары соединена с кронштейном. К верхнему концу кронштейна прикреплена скалка, перемещающаяся вперёд или назад во втулке.

Поворот робота происходит от электродвигателя М1, соединённого через зубчатую муфту с червячным редуктором (Z1=1, Z2=31). На выходном валу червячного редуктора установлена шестерня Z3=15. Она входит в зацепление с цилиндрическим зубчатым колесом Z4=60, которое соединено с валом, служащим опорой для механизма подъёма и опускания руки.

Вращение кисти руки происходит от неполноповоротного пневмодвигателя М напрямую.

Рис. 1.5.10.

Описание пневматической схемы робота МП-254

В состав пневмооборудования промышленного робота включены блоки приводов поворота кисти руки. Работа блока поворота (рис. 1.5.11.) происходит следующим образом.

При отключённых электромагнитах УА1 и УА2 воздух по магистралям 1, 2 и 3 поступает в обе полости пневмодвигателя М. При включённом электромагните УА1 пневмораспределителя Р1 и отключённом электромагните УА2 происходит поворот кисти руки против часовой стрелки относительно продольной оси. При этом воздух из полости пневмодвигателя М вытесняется по магистрали 2 через пневмораспределитель Р1 в атмосферу. При включённом электромагните УА2 пневмораспределителя Р2 и отключённом электромагните УА1 аналогично происходит поворот кисти руки по часовой стрелке.

Рис. 1.5.11.

Технологическая часть

21

21

510

510

52

52

012

012

52

52

- наибольшая подача;

- наибольшая подача; - частота следования импульсов на обмотке двигателя

- частота следования импульсов на обмотке двигателя - цена импульса, равная для шагового двигателя

- цена импульса, равная для шагового двигателя - передаточное отношение, равное 25/3;

- передаточное отношение, равное 25/3; - шаг ходового винта.

- шаг ходового винта. 90 мм/мин

90 мм/мин мм/мин

мм/мин мм/мин

мм/мин мм/мин

мм/мин