В условиях крупносерийного и массового производств целесообразно применять бесцентровые круглошлифовальные станки. По виду обрабатываемых поверхностей эти станки подразделяются на станки для наружного и внутреннего шлифования. Наружное шлифование может осуществляться тремя методами: «на проход», «в подрезку» и «в упор».

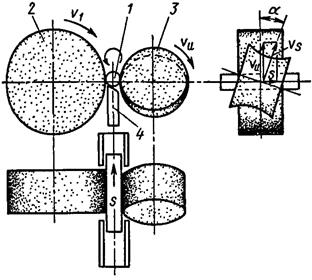

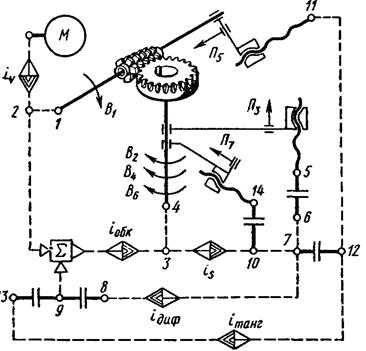

В первом случае обрабатываемая деталь 1 (рис.44) располагается между шлифующим 2 и ведущим 3 кругами, опираясь на опорную призму (нож) 4. Шлифующий круг вращается с большой скоростью (30-60 м/с), а ведущий круг – с меньшей (0,2-1 м/с). Так как коэффициент трения между кругом 3 и обрабатываемой деталью больше, чем между деталью и кругом 2, то ведущий круг вращает деталь со скоростью круговой подачи V и,а шлифующий круг снимает припуск. Движение продольной подачи достигается поворотом оси ведущего круга на угол a = 1,5¸6° при черновом и a = 0,5¸1,5° при чистовом шлифовании. Окружная скорость Vs ведущего круга 3 разлагается на две составляющие: V ии S. Первая представляет собой скорость вращения детали (круговую подачу), вторая – продольную подачу детали. Подача будет тем больше, чем больше угол a. Чтобы обеспечить линейный контакт ведущего круга с цилиндрической поверхностью детали, кругу придают форму однополого гиперболоида. Центр вращения обрабатываемой детали располагают выше центра кругов 2 и 3 на 0,15-0,25 диаметра детали, что обеспечивает геометрическую точность ее формы.

Рис.44. Схема бесцентрового шлифования «на проход»

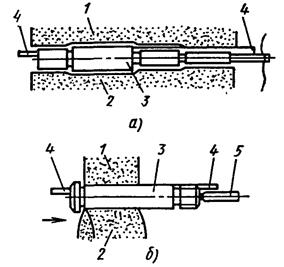

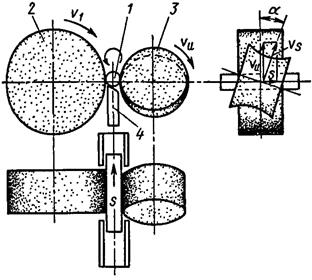

При шлифовании в «подрезку» (рис.45, а)деталь 3, опирающаяся на нож, только вращается. Поперечная подача производится перемещениями ведущего 2 или шлифующего 1 кругов в радиальном относительно детали направлении.

Шлифованием «в упор» (рис.45, б)обрабатываются детали, имеющие бурты или головки. Движения здесь такие же, как и при обработке «на проход», однако, перемещаясь в осевом направлении, деталь встречает упор 5. После этого ведущий круг 2 отходит от шлифующего круга 1, и деталь удаляется из рабочей зоны.

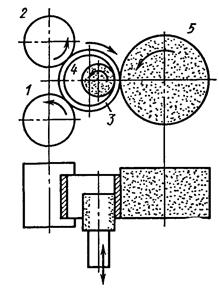

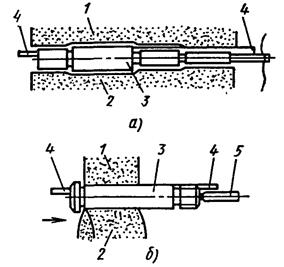

На станках для внутреннего бесцентрового шлифования (рис.46) деталь 3, находясь в контакте с опорным роликом 1, прижимным роликом 2 и ведущим кругом 5, обрабатывается шлифующим кругом 4. Такие станки пригодны только для обработки деталей, у которых предварительно точно обработана наружная поверхность.

Рис.45. Схема бесцентрового шлифования «в подрезку» и в «упор»

Рис.46. Схема внутреннего бесцентрового шлифования

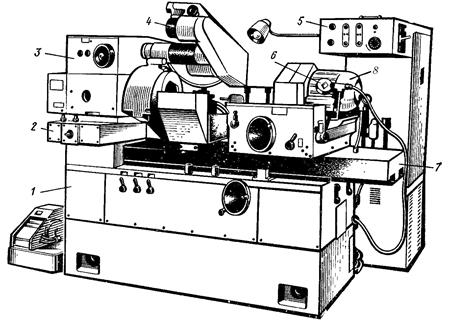

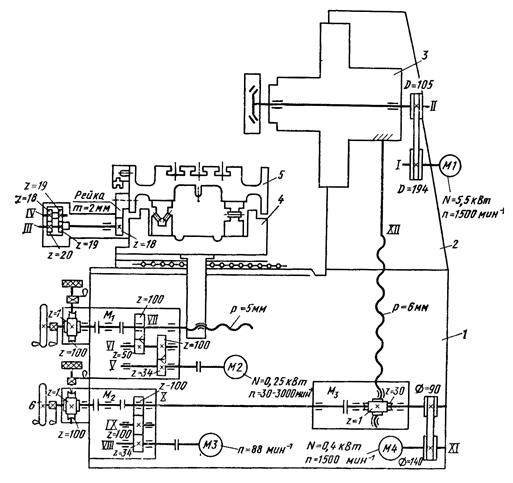

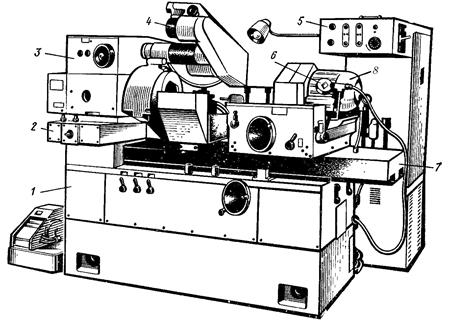

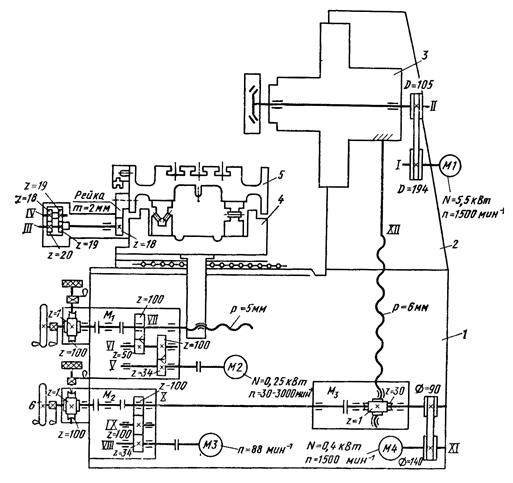

На рис.47показан бесцентровый круглошлифовальный станок. На станине 1 неподвижно установлена бабка 2, несущая шпиндель со шлифовальным кругом 11. Справа в продольных направляющих станины размещена плита 8, на которой установлена бабка 6 с поворотной головкой 9 и ведущим кругом 10. Круг можно поворачивать вокруг горизонтальной оси на требуемый угол. На станине закреплена направляющая призма (нож) 4,являющаяся опорой для обрабатываемой детали. Установка бабки 6 ведущего круга на размер обрабатываемой детали, а также компенсация износа круга производится перемещением бабки по направляющим станины вместе с плитой 8 с помощью маховичка 7 и винтовой передачи.

Механизмы привода смонтированы внутри станины. Вращение кругам сообщает электродвигатель, расположенный слева на станине. Для периодической правки шлифующего и ведущего кругов алмазными карандашами служат специальные устройства 3 и 5.

Рис.47. Бесцентровый круглошлифовальный станок

Внутришлифовальные станки

Внутришлифовальные станки предназначены для шлифования сквозных и глухих отверстий цилиндрической и конической формы, а также для обработки торцов. На таких станках шлифуются отверстия с максимальным диаметром от 25 до 800 мм.

Станок снабжен торцешлифовальным приспособлением 4, позволяющим шлифовать наружный торец изделия сразу же после шлифования его отверстия (рис.48).

Рис.48. Компоновка внутришлифовального станка

На станине 1 расположена бабка изделия 3, установленная на мосту 2, в патроне шпинделя которой зажимают шлифуемую деталь. На продольных направляющих качения станины установлен стол 7. На поперечных направляющих стола размещена шлифовальная бабка 6, несущая шпиндель со шлифовальным кругом. Внутри станины смонтирован гидропривод станка. Органы управления станком расположены на передней панели станины. Торцешлифовальное приспособление смонтировано на корпусе передней бабки.

Главное движение осуществляется от электродвигателя 8 через плоскоременную передачу. Шлифовальные шпиндели – сменные, чем достигается изменение частоты вращения шлифовального круга.

Круговая подача – вращение шлифуемой детали – производится электродвигателем постоянного тока с бесступенчатым регулированием частоты вращения вала через клиноременную передачу.

Продольная подача – возвратно-поступательное движение стола – осуществляется от гидропривода с бесступенчатым регулированием скорости движения. Стол имеет также механизм ручного продольного перемещения. В этом случае от маховичка вращение передается через зубчатые колеса на реечное колесо и рейку. Гидравлическое и ручное перемещения стола сблокированы так, что при включении гидропривода ручная подача выключается путем вывода из зацепления с рейкой реечного колеса с помощью блокировочного устройства.

Поперечная подача шлифовального круга производится перемещением салазок суппорта шлифовальной бабки винтом от механизма поперечной подачи. Эта подача может быть ручная (непрерывная или дозированная) и автоматическая от гидропривода.

Станки рассмотренной компоновки имеют две разновидности. В первом случае подача осуществляется поперечным перемещением бабки изделия, во втором – перемещением шлифовальной бабки.

В станках предусмотрена правка шлифовальных кругов, а также компенсация износа основного шлифовального круга.

Наиболее распространенными универсальными приспособлениями, применяемыми на внутришлифовальных станках, являются самоцентрирующие патроны. Конструкции кулачковых патронов со спирально-реечным механизмом перемещения кулачков мало отличаются от патронов этого типа для токарных станков. В условиях массового производства применяют быстродействующие мембранные и магнитные патроны.

Плоскошлифовальные станки

Плоскошлифовальные станки предназначены для чистовой обработки плоскостей на деталях различных размеров. Главное движение в этих станках – вращения шлифовального круга. В зависимости от формы стола, на котором закрепляют заготовку, различают продольную и круговую подачи ее. Когда ширина обрабатываемой плоскости больше ширины круга, заготовке или кругу сообщается поперечная подача. Кроме того, шлифовальному кругу или заготовке сообщается периодическое перемещение на глубину, направленное перпендикулярно обрабатываемой плоскости.

Шлифование производят периферией или торцом шлифовального круга. Есть станки, в которых шлифование осуществляется одновременно торцами двух противоположно установленных кругов. При шлифовании торцом круга различают шлифование кругом, ось которого перпендикулярна обрабатываемой плоскости, и шлифование кругом, ось которого наклонена к шлифуемой плоскости.

Плоскошлифовальные станки с прямоугольным столом выполняют с горизонтальным и вертикальным шпинделями. На рис.49 приведена традиционная компоновка плоскошлифовального станка с прямоугольным столом и горизонтальным шпинделем, работающего периферией круга. На станине 1 закреплена колонна 2,по вертикальным направляющим которой перемещается шлифовальная бабка 3. По горизонтальным направляющим качения движутся салазки 4 (движение поперечной подачи), несущие продольные направляющие качения, по которым перемещается стол 5. Перемещение стола осуществляется от гидроцилиндра, корпус которого закреплен на салазках 4,а штоки поршня – на столе 5. В станине размещены приводы вертикального перемещения шлифовальной бабки и поперечного перемещения салазок.

Рис.49. Кинематическая схема плоскошлифовального станка с прямоугольным столом

Плоскошлифовальные станки с круглым столом также имеют горизонтальное и вертикальное расположение шпинделя.

Помимо шлифовальных станков общего назначения существует большое число специальных станков, предназначенных для выполнения определенных операций шлифования над различными однотипными заготовками. Среди таких станков наряду с одношпиндельными встречаются и многошпиндельные, на которых одновременно установлено несколько шлифовальных кругов, предназначенных для наружного или внутреннего шлифования поверхностей вращения, для шлифования плоских и криволинейных поверхностей.

В зависимости от формы шлифуемой поверхности и назначения различают следующие типы специализированных станков: резьбошлифовальные, шлицешлифовальные, копировально-шлифовальные, координатно-шлифовальные, торцешлифовальные, сферошлифовальные, вальцешлифовальные (для шлифования валков прокатных станов), кромкошлифовальние, профилешлифовальные, заточные, различные станки для авто- и тракторостроения (для шлифования коленчатых и распределительных валов, поршневых колец и т.д.) и станки для шлифования деталей подшипников качения.

Зубообрабатывающие станки

При всем разнообразии парка станков и режущего инструмента, применяемого для нарезания зубчатых колес, различают два метода изготовления колес: метод копирования профиля режущего инструмента и метод обката (огибания), основанный на механическом воспроизводстве зубчатого зацепления.

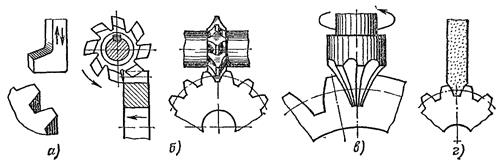

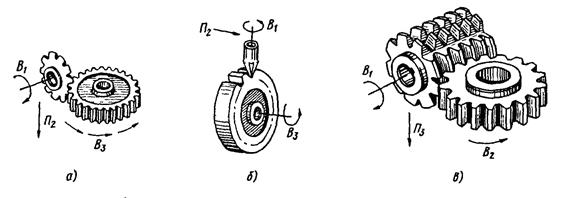

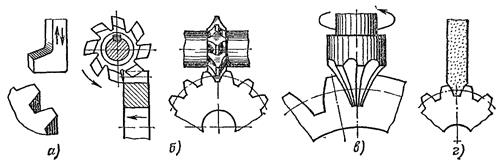

Нарезание колес по методу копирования осуществляется фрезерованием, строганием, шлифованием и протягиванием. Инструмент вырезает на заготовке впадины между зубьями, при этом профиль зуба соответствует профилю режущего инструмента. После обработки каждой впадины заготовку поворачивают на один зуб с помощью делительной головки. Данный способ имеет невысокие производительность и точность обработки. Инструментами при этом могут быть строгальный резец (рис.50, а),модульные дисковая (рис.50, б) и пальцевая (рис.50, в) фрезы и фасонный шлифовальный круг (рис.50, г).

Рис.50. Схемы образования профиля зуба по методу копирования

Наиболее широкое распространение в практике получило механическое воспроизводство зубчатого зацепления – метод обката. Он заключается в том, что заготовке и инструменту сообщают движения, воспроизводящие сцепление пары сопряженных зубчатых колес или колеса с зубчатой рейкой; одновременно режущий инструмент совершает рабочее движение резания. Этот метод отличается от предыдущего более высокими производительностью и точностью обработки, причем одним инструментом можно нарезать колеса данного модуля независимо от числа зубьев.

Рассмотрим этот метод несколько подробнее (рис.51). При перемещении окружности а (или какой-то кривой линии) в плоскости последняя занимает ряд последовательных положений 1, 2, 3, ...,изображенных штриховыми линиями (рис.51, а). Кривые ВВ и СС,касающиеся окружности а во всех ее положениях, называют огибающими, а перемещающуюся окружность а (или кривую) – огибаемой.

На рис.51, б показано образование эвольвентной кривой АВ,которую описывает точка А на прямой СС,если эту прямую перекатывать без скольжения в направлении стрелки k по неподвижной окружности. Отрезок DE,перпендикулярный к прямой АС в точке А,будет касаться эвольвентной кривой во всех положениях прямой СС. Это означает, что эвольвентная кривая в данном случае будет огибающей ряда последовательных положений отрезка DE,перемещающегося вместе с прямой АС и являющегося теперь огибаемым.

Рис.51. Схема образования эвольвентной кривой

Таким образом, огибающей называют линию (прямую или кривую), касающуюся во всех положениях другой, перемещающейся в плоскости прямой или кривой линии, называемой огибаемой. Более точно огибающей называют геометрическое место точек пересечения бесконечно близких кривых.

Понятие об огибающей и огибаемой линиях положено в основу образования эвольвентного профиля зубьев резанием. При зубонарезании по методу огибания профили режущих кромок инструментов, перемещаясь, занимают относительно профилей зубьев колес ряд последовательных положений, срезая при этом металл в тех местах, где должны быть впадины между зубьями. Эвольвентные профили обрабатываемых зубьев возникают при этом как огибающие ряда указанных последовательных положений режущих кромок или, иначе, как огибающие ряда последовательных срезов металла. Поэтому такой метод профилирования зубьев носит название метода огибания или обката.

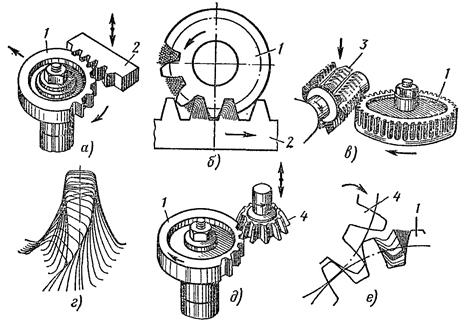

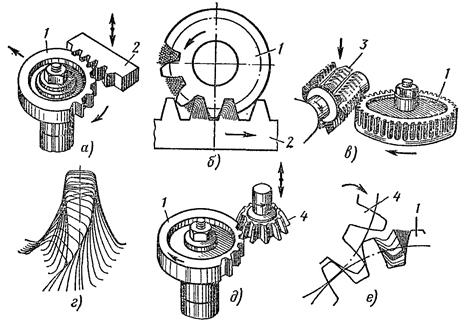

На рис.52 представлено несколько примеров образования эвольвентных профилей зубьев колес методом огибания. Для воспроизводства зубчатого зацепления колеса 1 и рейки 2 (рис.52, а) необходимо осуществить, во-первых, качение колеса по рейке и, во-вторых, сообщить режущему инструменту возвратно-поступательное рабочее движение резания. Для получения эвольвентного профиля зуба необходимо обеспечить определенное соотношение между вращением и поступательным движением колеса. Так, при повороте колеса на один зуб оно за это же время должно переместиться поступательно на величину шага зуба. На рис.52, б во впадинах колеса 1 изображены последовательные положения профилей зубьев режущей рейки 2,по отношению к которым профили зубьев колеса являются огибающими.

При нарезании зубьев червячной фрезой 3 (рис.52, в)последней сообщают вращательное движение резания и поступательное движение подачи. Одновременно заготовке 1 сообщают вращательное движение, направление которого зависит от направления витка фрезы. Если фреза правозаходная, то заготовка вращается против часовой стрелки, а если левозаходная – по часовой стрелке. Если сделать осевой разрез червячной фрезы, то будет видно, что ряд режущих зубьев фрезы образует зубчатую рейку. Эта рейка при каждом обороте фрезы смещается вдоль ее оси на величину шага червячной фрезы.

Рис.52. Примеры образования эвольвентных профилей

Рассматривая процесс фрезерования колеса червячной фрезой, можно установить сходство с процессом обработки колеса режущим инструментом – рейкой. И действительно, сопряженное вращение колеса и фрезы дает сочетание вращения колеса и поступательного движения режущей рейки. На рис.52, г показан ряд положений режущих кромок зубьев фрезы в процессе обработки. Нетрудно видеть, что эвольвентные профили зубьев колеса образуются как огибающие ряды положений режущих кромок фрезы.

В практике нарезания зубчатых колес широко распространен метод огибания, при котором режущим инструментом является долбяк 4 (рис.52, д),которому сообщают возвратно-поступательное перемещение для обеспечения резания и согласованное вращение с заготовкой 1. На pис.52, е изображено последовательное положение зубьев долбяка 4 относительно заготовки; при этом эвольвентный профиль зуба колеса будет огибающей всех положений эвольвентного профиля зуба долбяка.

3  Зубообрабатывающие станки подразделяются на различные типы по следующим признакам: а) по назначению – для нарезания цилиндрических колес с прямыми и винтовыми зубьями, червячных и шевронных колес, зубчатых реек, конических колес с прямыми и криволинейными зубьями; б) виду рабочего движения – зубофрезерные, зубодолбежные, зубострогальные и зубопротяжные; в) характеру обработки – для нарезания зубьев и для чистовой обработки (отделки) зубьев.

Зубообрабатывающие станки подразделяются на различные типы по следующим признакам: а) по назначению – для нарезания цилиндрических колес с прямыми и винтовыми зубьями, червячных и шевронных колес, зубчатых реек, конических колес с прямыми и криволинейными зубьями; б) виду рабочего движения – зубофрезерные, зубодолбежные, зубострогальные и зубопротяжные; в) характеру обработки – для нарезания зубьев и для чистовой обработки (отделки) зубьев.

Зубодолбежные станки

Предназначены для нарезания цилиндрических колес с прямым и винтовым зубом внешнего и внутреннего зацепления, а также шевронных зубчатых колес. Для их нарезания применяют зуборезные долбяки (рис.52, д), зуборезные гребенки (рис.52, а), профили рабочей части резцов которых соответствуют профилю впадин между зубьями нарезаемого колеса. Зуборезными гребенками можно нарезать цилиндрические колеса только с внешним зацеплением.

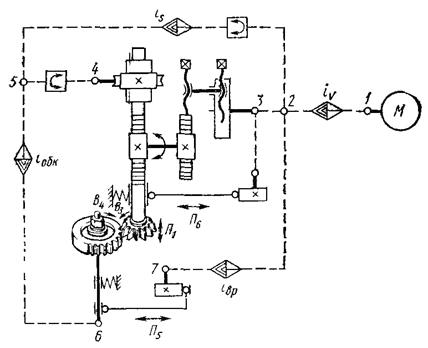

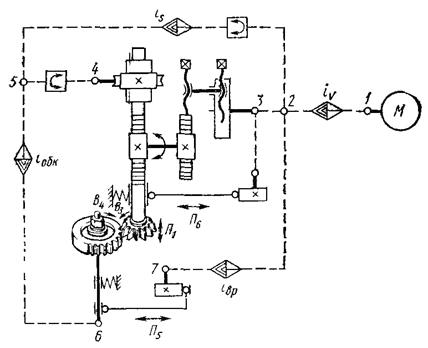

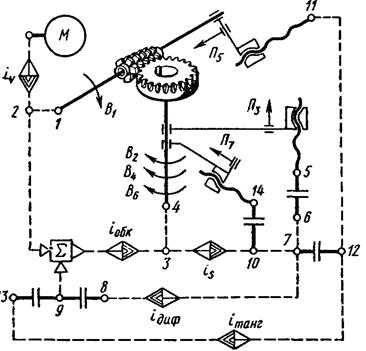

Формообразующая часть кинематической структуры зубодолбежных станков включает в себя одну или две группы формообразования. Станки, в которых для образования профиля зубьев используется метод обката, имеют две формообразующие группы: простую и сложную. Простой является группа скорости резания, создающая возвратно-поступательное прямолинейное движение Ф V (П1) долбяка или гребенки при нарезании прямых зубьев, или возвратно-поступательное винтовое движение Ф V (П1В2) долбяка (рис.53) при нарезании винтовых зубьев у колес и косых – у реек. У обеих групп внутренняя связь обеспечивается связью кинематической пары: у группы Ф V (П1) – поступательной пары ползун – прямолинейные направляющие стойки станка; у группы Ф V (П1В2) – винтовой пары ползун – винтовые направляющие сменных копиров. Внешняя связь групп Ф V обеспечивается кинематической цепью 1 – 2 – 3 (рис.54) между источником движения и ползуном, включая орган настройки i V и кривошипный механизм. Сложной формообразующей группой является группа подачи, создающая медленное обкаточное движение Ф S (В3В4)для образования профиля зубьев при обкате долбяка относительно нарезаемого колеса, или движение Ф S (П3В4)при обкате долбяка относительно нарезаемой рейки, или зуборезной рейки относительно нарезаемого колеса. Внутренняя связь группы Ф S (В3В4)обеспечивается одной кинематической цепью 4 – 5 – 6 с органом настройки i обк, а внешняя – цепью 1 – 2 – 5 между источником движения и одним из звеньев внутренней цепи с органом настройки i S. В зубодолбежных станках для нарезания цилиндрических колес имеет место группа радиального врезания Вр(П5).Внутренняя связь этой группы обеспечивается связью поступательной пары каретка стола – направляющие станины (в некоторых моделях станков связью суппорт с долбяком – поперечные направляющие стойки), а внешняя связь осуществляется через цепь 1 – 2 – 7 от двигателя М через кулачок к каретке стола (суппорту с долбяком) с органом настройки i вр.

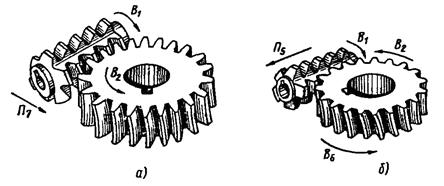

Рис.53. Схема нарезания зуборезным долбяком винтовых зубьев у цилиндрического

Колеса

Рис.54. Структурная кинематическая схема зубодолбежного станка

Во всех зубодолбежных станках помимо формообразующего процесса осуществляется и делительный процесс, необходимый для равномерного размещения нарезаемых зубьев на заготовке. Однако большинство этих станков не имеют самостоятельных делительных групп из-за того, что процесс деления осуществляется попутно с процессом формообразования вследствие многолезвийности режущего инструмента и замкнутости линии, на которой расположены резцы и режущие зубья.

Кинематическая настройка зубодолбежных станков, как и любых других, сводится к настройке его цепей. Структура зубодолбежных станков содержит лишь одну сложную группу Ф S, которая имеет одну внутреннюю кинематическую цепь с органом настройки i обк. Эта цепь в группе Ф S (В3В4) должна обеспечивать условие кинематического согласования вращений нарезаемого колеса и долбяка следующего вида:

,

,

а внутренняя цепь в группе Ф S (П3В4)должна обеспечивать условие кинематического согласования перемещения нарезаемой (или зуборезной) рейки с вращением долбяка (или нарезаемого колеса) следующего вида:

1 об.долбяка (колеса) «p mz дол (p mz заг) мм перемещения рейки,

где z заг – число нарезаемых зубьев колеса; z дол – число зубьев долбяка; m – модуль нарезаемых зубьев.

Настройка движения Ф V на скорость осуществляется гитарой i V, посредством которой обеспечивается согласование вращения ротора электродвигателя М с возвратно-поступательным перемещением ползуна следующего вида:

n М мин-1 ротора электродвигателя «k дв.ход/мин ползуна,

где k – число двойных ходов ползуна в минуту.

Скорость движения подачи исчисляется в миллиметрах перемещения S дугпо диаметру начальной окружности долбяка за один его двойной ход. Настройка на скорость подачи осуществляется через гитару подач i S, которая должна обеспечить следующее условие согласования перемещений ползуна с поворотом долбяка:

.

.

Зубофрезерные станки

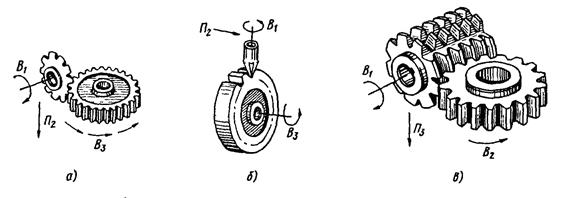

Предназначены для нарезания цилиндрических колес с прямым и винтовым зубом внешнего зацепления с помощью фасонных дисковых (рис.55, а), пальцевых (рис.55, б) и червячных модульных (рис.55, в) фрез. Если в зубо-фрезерном станке имеется помимо вертикального ходовой винт радиального или тангенциального перемещения инструмента относительно заготовки, то на нем можно также нарезать червячными фрезами червячные колеса. Станок, имеющий все три перечисленных винта, относится к универсальным зубофрезерным станкам. Профиль зубьев нарезаемых колес фрезерованием образуется методом копирования или обката, а форма зубьев по длине – методом касания. Станки, использующие метод копирования в сочетании с методом касания при нарезании колес фасонными дисковыми или пальцевыми фрезами, имеют простую структуру, состоящую из двух простых групп Ф V (В1) и Ф S (П2), а также группы Д(В3). Сложнее кинематическая структура зубофрезерных станков, в которых используют метод обката при нарезании колес червячными фрезами. Структура таких станков включает две или три формообразующие группы и не имеет отдельной группы деления. Для образования профиля зубьев применяют сложное движение Ф V (В1В2),а для образования формы зуба по длине применяют для прямого зуба движение Ф S (П3), для винтового зуба Ф S (П3В4) и при фрезеровании винтового зуба с диагональной подачей – Ф S 1(П3В4) и Ф S 2(П5В6).

Рис.55. Формообразование зубьев цилиндрических колес с помощью фрез:

а – фасонной дисковой; б – фасонной пальцевой; в – червячной модульной

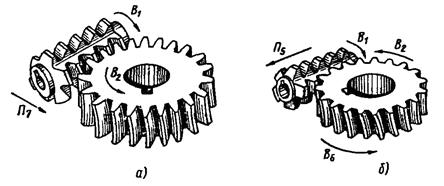

Формообразование зубьев червячного колеса осуществляется методами радиального (рис.56, а)и тангенциального (рис.56, б) врезания. При первом методе используют винт радиального перемещения. Формирование боковых поверхностей зубьев по профилю и длине, а также делительный процесс осуществляются одним сложным движением Ф V (В1В2).Процесс радиального врезания зубьев фрезы в заготовку осуществляется движением Вр(П7). При втором методе используют винт тангенциального перемещения и специальную червячную фрезу с заборным конусом. Образование профиля и формы зуба по длине, а также делительный процесс осуществляются, как и при первом методе, движением Ф V (В1В2). Вторым движением Ф S 2(П5В6) осуществляется тангенциальное врезание за счет конусной части фрезы и еще раз формирование боковых поверхностей нарезаемых зубьев, поэтому второй метод используют для нарезания более точных червячных колес.

Рис.56. Формообразование зубьев червячного колеса методами врезания:

а – радиального; б – тангенциального

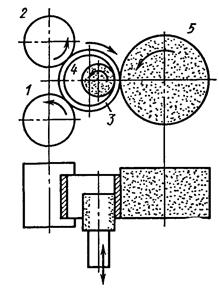

Как видно из приведенного анализа, наиболее сложную структуру имеет универсальный зубофрезерный станок (рис.58), имеющий несколько частных структур. Станок содержит три сложных группы формообразования. Структура каждой кинематической группы состоит из внутренней связи в виде внутренней кинематической цепи и внешней связи, через которую движение от двигателя передается во внутреннюю связь. Внутренняя цепь 1 – 2 – 3 – 4 группы движения резания Ф V (В1В2), называемая цепью обката или профилирования, а также и цепью деления, связывает шпиндель фрезы со шпинделем заготовки (столом) и через гитару i обк обеспечивает условие кинематического согласования вращений фрезы и заготовки следующего вида:

,

,

где k – число заходов фрезы; z – число зубьев нарезаемого колеса.

Скорость движения Ф V (В1В2) настраивается посредством органа настройки i V,который расположен во внешней связи группы Ф V. Через орган настройки i V обеспечивается условие согласования вращений ротора двигателя М и шпинделя фрезы:

n М мин-1 электродвигателя М ® n Фмин-1 фрезы.

Рис.57. Кинематическая структура универсального зубофрезерного станка

Внутренняя цепь 5 – 6 – 7 – 8 – 9 – 3 – 4 группы движения подачи Ф S 1(П3В4), называемой дифференциальной цепью, соединяет через дифференциал гайку вертикального ходового винта, жестко связанную либо со столом, либо с суппортом фрезы, со шпинделем заготовки и через гитару i диф обеспечивает условие кинематического согласования относительного перемещения фрезы вдоль оси заготовки с ее вращением следующего вида:

1 об.заготовки «Т мм относительного перемещения фрезы вдоль

оси заготовки,

где Т – шаг винтовой линии зуба,  ; m н– нормальный модуль; b – угол наклона винтового зуба.

; m н– нормальный модуль; b – угол наклона винтового зуба.

Скорость движения Ф S 1(П3В4) настраивается посредством гитары подач i S,которая располагается в цепи подач 4 – 3 – 10 – 7 – 6 – 5,соединяющей гайку вертикального ходового винта (стол или суппорт фрезы) со шпинделем заготовки, но не проходящей через дифференциал. Условие согласования перемещений конечных звеньев цепи подач имеет вид

1 об.заготовки «S в мм относительного перемещения фрезы вдоль

оси заготовки,

где S в – подача на 1 об.

Зубообрабатывающие станки подразделяются на различные типы по следующим признакам: а) по назначению – для нарезания цилиндрических колес с прямыми и винтовыми зубьями, червячных и шевронных колес, зубчатых реек, конических колес с прямыми и криволинейными зубьями; б) виду рабочего движения – зубофрезерные, зубодолбежные, зубострогальные и зубопротяжные; в) характеру обработки – для нарезания зубьев и для чистовой обработки (отделки) зубьев.

Зубообрабатывающие станки подразделяются на различные типы по следующим признакам: а) по назначению – для нарезания цилиндрических колес с прямыми и винтовыми зубьями, червячных и шевронных колес, зубчатых реек, конических колес с прямыми и криволинейными зубьями; б) виду рабочего движения – зубофрезерные, зубодолбежные, зубострогальные и зубопротяжные; в) характеру обработки – для нарезания зубьев и для чистовой обработки (отделки) зубьев.

,

, .

.

,

,

; m н– нормальный модуль; b – угол наклона винтового зуба.

; m н– нормальный модуль; b – угол наклона винтового зуба.