Станки сверлильно-расточной группы предназначены для выполнения сверлильных и расточных операций при изготовлении корпусных деталей.

Основные движения:

– главное движение (вращение инструмента в шпинделе);

– движение подачи (осевая илирадиальная подача инструмента, продольное или поперечное перемещение заготовок, установочное движение).

В различных отраслях промышленности находят применение сверлильные станки следующих типов: одношпиндельные вертикально-сверлильные; радиально-сверлильные; многошпиндельные сверлильные; горизонтально-сверлильные для глубокого сверления; центровальные для получения центровых отверстий; агрегатные сверлильно-расточные; настольно-сверлильные и специализированные сверлильные.

Расточные станки бывают как общего назначения (универсальные), так и специализированные.

Универсальные расточные станки разделяются на горизонтально-расточные, вертикально-расточные, координатно-расточные, алмазно-расточные.

Основными размерами, характеризующими сверлильные станки, являются наибольший диаметр сверления, ход шпинделя, номер конуса в отверстии шпинделя и др.

Вертикально-сверлильные станки

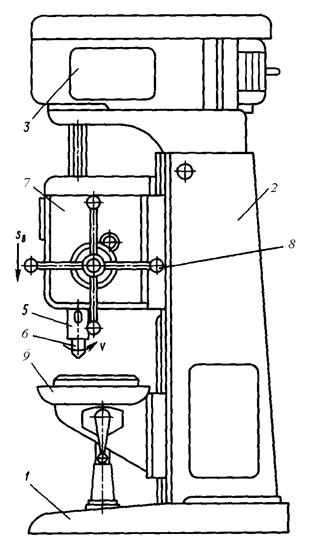

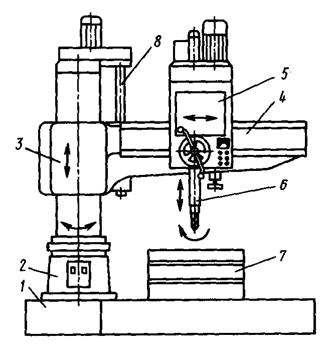

Наиболее распространенный универсальный одношпиндельный вертикально-сверлильный станок (рис.37) предназначен для работы в основных производственных цехах, а также в условиях индивидуального и мелкосерийного производств, в ремонтно-механических цехах.

Рис.37. Универсальный одношпиндельный вертикально-сверлильный станок

На фундаментной плите 1 смонтирована колонна 2 коробчатой формы. В ее верхней части размещена коробка скоростей 3, несущая электродвигатель 4, шпиндель 5 с инструментом 6. На вертикальных направляющих колонны установлена шпиндельная бабка 7, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически или вручную с помощью штурвала 8. Для установки заготовок и приспособлений имеется стол 9, который может перемещаться по направляющим колонны в зависимости от размеров деталей, подвергающихся обработке.

Радиально-сверлильные станки

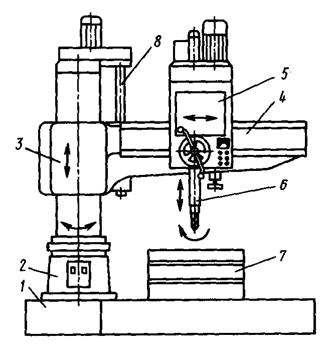

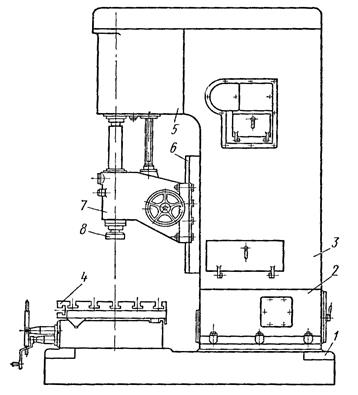

Перемещение по плоскости стола крупногабаритных и тяжелых деталей вызывает большие неудобства и потерю времени. Поэтому для получения отверстий в таких деталях применяют радиально-сверлильные станки (рис.38). При этом деталь остается неподвижной, а шпиндель со сверлом перемещается относительно детали и устанавливается в требуемое положение.

На фундаментной плите 1 установлена тумба 2 с неподвижной колонной, на которую надета гильза 3. Последняя может поворачиваться вокруг колонны на 360°. На гильзе смонтирована траверса 4, имеющая горизонтальные направляющие, в которых может перемещаться шпиндельная бабка 5, внутри которой размещены коробка скоростей, коробка подач и узел шпинделя 6.

Рис.38. Радиально-сверлильный станок

Обрабатываемые детали устанавливают на столе 7 или непосредственно на верхней плоскости фундаментной плиты 1. Шпиндель 6 со сверлильной головкой может перемещаться в горизонтальном направлении, а вместе с траверсой 4 и гильзой 3 поворачиваться вокруг оси неподвижной колонны.

Эти два движения обеспечивают установку инструмента по координатам. С помощью винта 8 траверса перемещается вдоль гильзы и закрепляется на нужной высоте. Гильза, в свою очередь, может быть зажата на колонне, а сверлильная головка – на траверсе. Перед сверлением отверстия гильзу и сверлильную головку фиксируют, а по окончании обработки освобождают.

Расточные станки

Расточные станки предназначаются для обработки деталей в условиях единичного и серийного производств. Это широкоуниверсальные станки, на которых можно производить черновое и чистовое растачивание отверстий, обтачивание наружных цилиндрических поверхностей, торцев отверстий, сверление, зенкерование, развертывание, фрезерование плоскостей, нарезание резьбы и другие операции. Большое разнообразие различных видов обработки, производимых на расточных станках, позволяет в ряде случаев проводить полную обработку детали без перестановки ее на другие станки.

В зависимости от характера выполняемых операций, назначения и конструктивных особенностей расточные станки подразделяют на универсальные и специализированные. В свою очередь, универсальные станки разделяются на горизонтально-расточные, координатно-расточные и алмазно-расточные (отделочно-расточные). Для всех типов станков наиболее существенным параметром, определяющим все основные размеры станка, является диаметр расточного шпинделя. Характерной особенностью расточных станков является наличие горизонтального шпинделя, который совершает движение осевой подачи. В шпинделе крепится режущий инструмент: борштанга с резцами, сверло, зенкер, фреза, метчик и др.

Формообразующими движениями в расточных станках являются вращение шпинделя и движение подачи. Подача сообщается либо инструменту, либо заготовке в зависимости от условий обработки. Вспомогательными движениями являются установочные перемещения шпиндельной бабки в вертикальном направлении, перемещение стола в продольном и поперечном направлениях, перемещение задней стойки с люнетом, перемещение люнета по стойке и т.д.

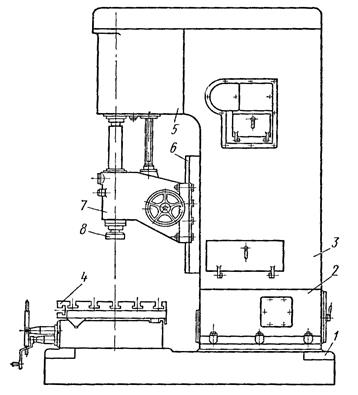

На рис.39 показан общий вид горизонтально-расточного станка. На станине 1 установлена стойка 2,на вертикальных направляющих которой смонтирована шпиндельная бабка 3. В ее корпусе расположены механизмы, осуществляющие главное движение и подачу. Шпиндель коробки скоростей полый, на нем закреплена планшайба 4. В радиальных направляющих последней установлен суппорт 5, несущий резец. Внутри полого шпинделя смонтирован расточной шпиндель 6. При необходимости в коническое отверстие последнего вставляется конец борштанги, левый конец которой удерживается в люнете 7 задней стойки 8. Люнет расположен соосно со шпинделем и может перемещаться в вертикальном направлении синхронно со шпиндельной бабкой.

Для установки и закрепления заготовок служит стол, состоящий из трех элементов: салазок 10, перемещающихся вдоль станины 1, каретки 11,имеющей подачу в поперечном направлении и поворотного рабочего стола 9.

Главным движением является вращение планшайбы или расточного шпинделя. Движение подачи в зависимости от характера обработки получает деталь (стол) или инструмент (суппорт) 5, расточной шпиндель или шпиндельная бабка.

Координатно-расточной станок предназначен не только для обработки отверстий с высокой точностью, но и для получения точных межцентровых расстояний. На станке можно измерить линейные размеры и межцентровые расстояния. Шпиндель и стол станка имеют самостоятельные приводы. Привод шпинделя осуществляется от регулируемого электродвигателя постоянного тока.

Рис.39. Общий вид универсального горизонтально-расточного станка

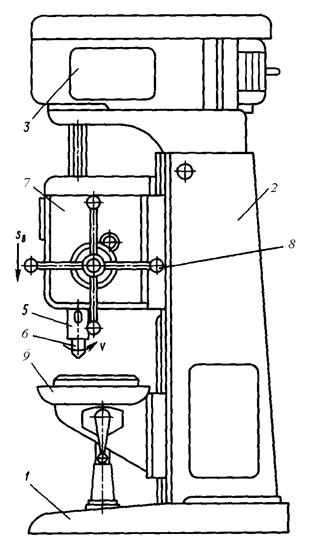

На рис.40 показан алмазно-расточный вертикальный станок, предназначенный для тонкого растачивания отверстий цилиндров блока автомобильного или тракторного двигателя алмазным инструментом или резцами из твердого сплава. Этот станок имеет массивную жесткую конструкцию, что уменьшает вибрации, возникающие от быстровращающихся механизмов.

Рис.40. Алмазно-расточный станок

На фундаментной плите 1 монтируется тумба 2, а на ней – вертикальная станина 3. На передней части плиты имеются Т-образные пазы для закрепления стола 4. На плите внутри тумбы 2 установлен электродвигатель для привода главного движения. Внутри тумбы установлены насосы для охлаждающей жидкости и смазки, а также электроаппаратура. Внутри станины 3 размещены коробки скоростей и подач, а спереди, на наружной верхней ее части, закреплена шпиндельная головка 5. По двум прямолинейным направляющим 6 вертикальной станины может перемещаться кронштейн 7 со шпинделем 8.

От электродвигателя через клиноременную передачу, коробку скоростей и плоскоременную передачу шпиндель станка с борштангой получает шесть различных значений частот. Настройка шпинделя с борштангой на различную частоту вращения производится при помощи сменных зубчатых колес коробки скоростей.

Коробка подач также является самостоятельным узлом, вмонтированным внутри станины в верхней ее части. Кроме механизма переключения рабочих подач шпинделя с борштангой в коробке подач находятся механизмы ускоренной подачи и автоматического переключения шпинделя с ускоренного подвода на рабочую подачу, а также на ускоренный возврат в исходное вертикальное положение.

Применяя поставляемые со станком поворотные столы и другие принадлежности, можно также обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимно перпендикулярные отверстия и протачивать торцовые поверхности.

Координатно-расточной станок оборудован оптическими устройствами, позволяющими отсчитывать целую и дробную части координатного размера. Станок может использоваться как в инструментальных, так и в производственных цехах для точной обработки деталей без специальной оснастки. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат 0,004 мм и в полярной системе – пять угловых секунд.

Шлифовальные станки

Шлифовальные станки применяют в основном для снижения шероховатости поверхностей обрабатываемых деталей и получения точных размеров. На шлифование детали подают после предварительной черновой обработки и термических операций; шлифование может быть и единственным методом обработки. Основной инструмент станка – шлифовальный круг, который может иметь разнообразную форму.

Шлифованием называют процессы обработки заготовок режущим инструментом, рабочая часть которого содержит частицы абразивного материала. Измельченный абразивный материал (абразивные зерна), твердость которого превышает твердость обрабатываемого материала, способен осуществлять обработку резанием. Абразивные зерна расположены беспорядочно и удерживаются с помощью связующего материала. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек.

Для формообразования поверхности методом шлифования необходимы вращательное движение круга и относительное перемещение по одной из координатных осей. Основные элементы режима резания – скорость резания, подача и глубина резания. Движениями подачи являются перемещения заготовки или инструмента вдоль или вокруг координатных осей.

Шлифовальные станки в зависимости от назначения делятся на несколько основных групп: круглошлифовальные центровые и бесцентровые; внутришлифовальные; плоскошлифовальные. В машиностроении применяют также специальные шлифовальные станки для обработки резьбы, зубьев колес, шлицев и. т.д. Кроме того, для достижения низкой шероховатости поверхности применяют шлифовально-притирочные и шлифовально-отделочные станки, а для получения зеркальной поверхности – полировальные станки. К конструкции шлифовальных станков предъявляют повышенные требования в отношении жесткости, виброустойчивости, износостойкости, и температурных деформаций.

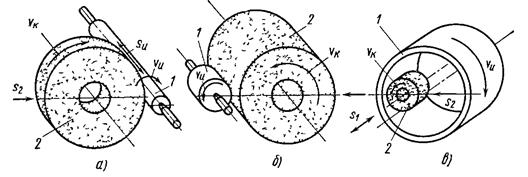

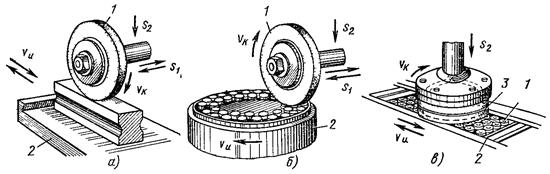

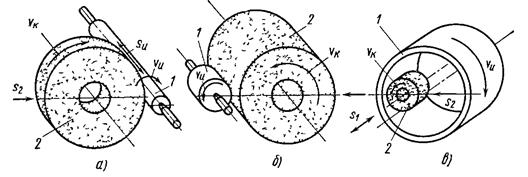

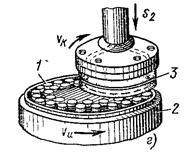

В процессе круглого шлифования (рис.41, а) заготовка 1 получает круговую V и и продольную S и подачи. Последняя обеспечивается возвратно-поступательным движением стола. В конце каждого одинарного или двойного хода стола шлифовальному кругу 2 сообщается поперечная подача S 2. Таким образом, припуск снимается за несколько рабочих ходов.

Рис.41. Схемы круглого шлифования

На рис.41, б показана схема круглого шлифования коротких деталей с применением только радиальной подачи (врезное шлифование), а на рис.41, в – схема внутреннего шлифования. В последнем случае заготовка 1 вращается со скоростью круговой подачи V и, а шлифовальный круг 2 имеет осевую подачу S 1в обе стороны и радиальное перемещение S 2при врезании.

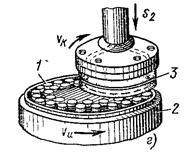

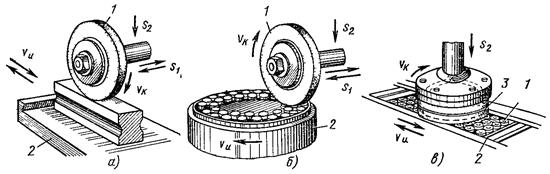

При плоском шлифовании (рис.42) детали устанавливают на прямоугольном или круглом магнитном столе. Шлифовальный круг работает своей периферией или торцом. В первом случае (рис.42, а) столу 2 сообщают возвратно-поступательное движение, а кругу 1 – поперечную подачу S 1 за каждый ход стола. После обработки всей плоскости круг получает вертикальную подачу S 2на глубину шлифования. Если стол круглый (рис.42, б), его вращение выполняет круговую подачу.

Рис.42. Схемы плоского шлифования

При шлифовании торцом круга (рис.42, в) детали 1 устанавливают на магнитном столе 2,которому сообщают возвратно-поступательное движение со скоростью V и. Наборный шлифовальный круг 3 перекрывает ширину стола и поэтому шлифует деталь (или группу деталей) по всей ширине за несколько проходов. Круг периодически получает вертикальную подачу S 2. В других плоскошлифовальных станках (рис.42, г) детали 1 устанавливают на круглом столе 2, которому сообщают вращение (круговую подачу). Круг 3, перекрывая часть стола, обеспечивает шлифование по всей ширине группы деталей.

Круглошлифовальные станки

Круглошлифовальные станки предназначены для шлифования наружных цилиндрических, конических, а также торцовых поверхностей. Они характеризуются наибольшим диаметром устанавливаемой детали и ее длиной. Для станков общего назначения наибольший диаметр устанавливаемой детали 100-160 мм, а наибольшая ее длина – 150-1250 мм.

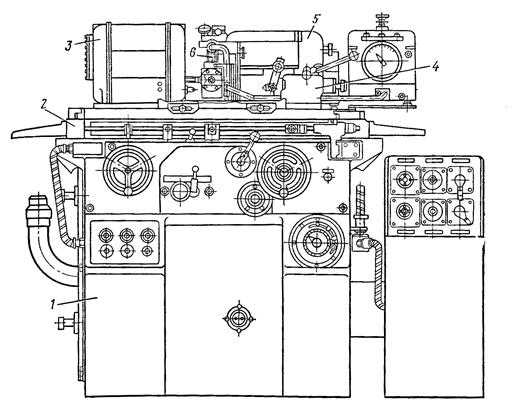

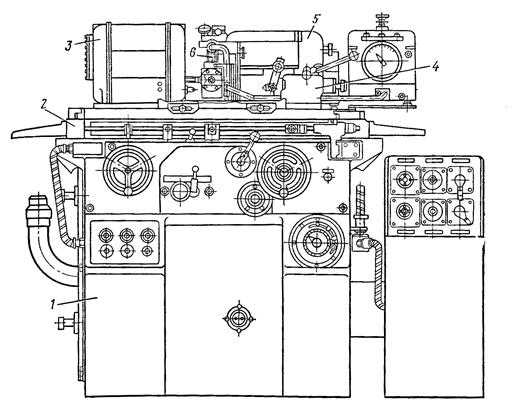

На рис.43 показан общий вид круглошлифовального станка. Станок имеет следующие основные узлы. На направляющих станины 1 установлен рабочий стол 2, несущий переднюю 3 и заднюю 4 бабки, в центрах которых устанавливается обрабатываемая деталь. Заднюю бабку можно закреплять на различном расстоянии от передней, в зависимости от длины обрабатываемой детали. Сзади, на поперечных направляющих станины, размещена шлифовальная бабка 5 с приводом вращения шлифовального круга 6. Деталь, установленную в неподвижных центрах, приводят во вращение поводковым патроном передней бабки. Вместе со столом 2 детали сообщают возвратно-поступательное движение (продольную подачу). При обработке конических поверхностей рабочий стол поворачивают вокруг вертикальной оси на угол, соответствующий конусности детали (обычно до 10°).

Рис.43. Круглошлифовальный станок

В станке автоматизированы продольный ход стола, быстрый подвод и отвод шлифовальной бабки, подача круга на врезание после каждого одинарного или двойного хода стола, включение и остановка вращения шпинделя бабки изделия, а также включение и выключение подачи охлаждающей жидкости. Частота вращения шпинделя бабки изделия регулируется бесступенчато, частота вращения шпинделя шлифовальной бабки постоянна.

На станке можно производить как врезное, так и продольное шлифование в полуавтоматическом цикле до жесткого упора или с применением прибора активного контроля. В последнем случае циклом шлифования управляют конечные выключатели механизма подач или контакты прибора активного контроля. Прибор позволяет непрерывно в процессе шлифования измерять диаметр обрабатываемой детали.