Одним из путей повышения производительности станков является применение многоинструментальной обработки, когда деталь обрабатывают одновременно несколькими режущими инструментами. Такая обработка осуществляется на многорезцовых станках.

Многорезцовые станки предназначены для обработки многоступенчатых деталей с канавками, фасками и галтелями. Заготовками служат поковка, отливка и прокат. Обработку осуществляют, как правило, в центрах, возможна обработка в патроне. При наличии копирной линейки можно точить и фасонные поверхности. Станок работает по замкнутому полуавтоматическому циклу, по окончании которого он автоматически останавливается.

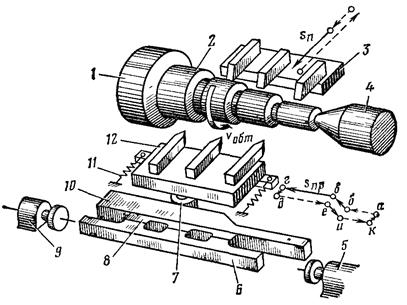

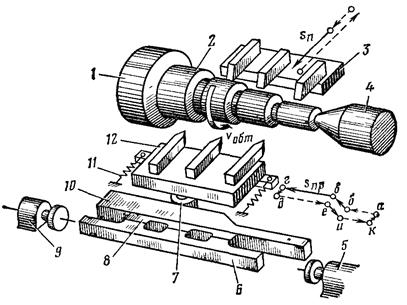

На рис.17 приведена схема работы многорезцового станка. Резцы 14, 15 и 16 установлены на переднем суппорте 5, который в начале обработки имеет два вида перемещений: продольное S прод и поперечное S поп перемещение верхних салазок. Происходит так называемое косое врезание, и оно продолжается до тех пор, пока резцы не достигнут заданных размеров детали, а затем продолжается только продольное перемещение инструмента. При этом каждый резец обрабатывает небольшой участок наружной цилиндрической поверхности детали.

Рис.17. Схема работы многорезцового станка

Резцы 1, 2 и 3 установлены в резцедержателях заднего поперечного суппорта 4 и перемещаются в направлении, перпендикулярном к оси обрабатываемой детали, осуществляя при этом поперечную подачу.Резцы заднего суппорта обрабатывают канавки, галтели, снимают фаски, обрабатывают торцы.

Врезание резцов переднего суппорта происходит при скольжении ролика 8 верхних салазок суппорта по скосу копирной линейки 12. Глубина поперечного перемещения постоянна, так как она равна высоте уступа линейки.При выходе ролика на главную горизонтальную рабочую поверхность линейки происходит обточка цилиндрической поверхности детали. При врезании резцов в заготовку сжимаются пружины 13, которые обеспечивают отскок верхней части суппорта с резцами при начале ускоренного холостого хода переднего суппорта.

Отскок резцов после окончания обработки на величину около одного мм производится механизмом, состоящим из двух линеек 9, 10 и двух упоров 7 и 11, установленных с возможностью перемещения вдоль линейки 12. Линейка 9 может перемещаться только в поперечном направлении, а линейка 10 только в продольном.

Во время рабочей подачи выступаодной линейки находятся на выступах другой; в конце рабочего хода линейка 10, наталкиваясь на упор 11 слева и перемещаясь против подачи суппорта, сдвигает свои выступы с выступов линейки 9; благодаря этому верхняя часть суппорта с резцами 14, 15, 16 под действием пружины 13 быстро отойдет от обрабатываемой детали. В конце холостого хода правый упор 7 заставит линейку 10 переместиться влево и вновь установить свои выступы навыступы линейки 9, обеспечив тем самым состояние готовности для дальнейшей работы.

При наладке станка на обработку деталей различной длины следует линейку 10 переставлять вдоль станины вместе с кронштейном и закреплять в нужном положении, обеспечивающем врезание резцов в необходимом месте обрабатываемой заготовки. Цикл работы переднего продольного суппорта состоит из быстрого подвода резцов к обрабатываемой заготовке (участок а – б), косого врезания резцов (участок б – в), обточки заготовки на рабочей подаче (участок в – г), отскока суппорта назад в поперечном направлении (участок г – д), быстрого отхода в исходное положение на продольной подаче (участки д – е, е – и, и – к) и перемещение суппорта вперед в первоначальное положение (участок к – а). Цикл работы заднего суппорта состоит из быстрого подвода резцов (участок л – м), врезания на требуемую глубину (участок о – п). В конце цикла станок останавливается.

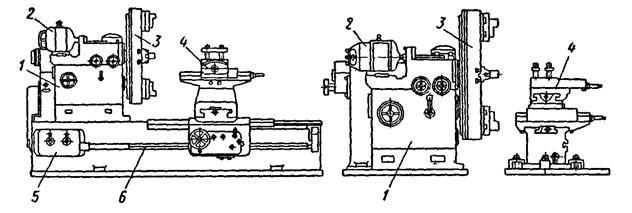

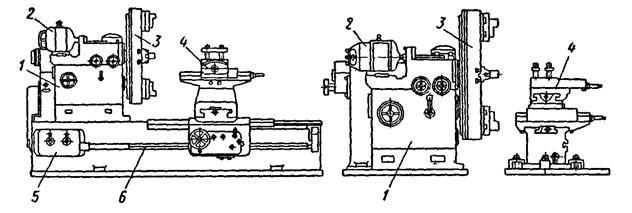

На рис.18 показан общий вид станка с органами управления. На нижней станине 1 закреплена передняя бабка 2 с механизмом главного движения и шпинделем 4. По продольным направляющим нижней станины можно перемещать заднюю бабку 15, а по поперечным – поперечный суппорт 7 с коробкой подач. На верхней станине 13 закреплена коробка подач 5 продольного суппорта, а по направляющим ее перемещает продольный суппорт 8. На передней панели бабки расположен щиток 6 с кнопками управления станком. Справа от продольного суппорта смонтированы передвижной кронштейн копирной линейки 12, командоаппарат 11 для управления циклом работы продольного суппорта и передвижной упор 10 для установки в рабочее положение линейки отскока продольного суппорта, Квадратными рукоятками 9 и 17 настраивают соответственно ползуны продольногои поперечного суппортов. Педалью 16 управляют работой пневмосистемы задней бабки. Ременная передача механизма главного движения закрыта кожухом 3. Электрооборудование станка расположено в шкафу 14, а пневмоаппаратура – в корпусе станины. Электродвигатель главного движения находится внутри станины под передней бабкой.

Рис.18. Общий вид многорезцового токарного полуавтомата

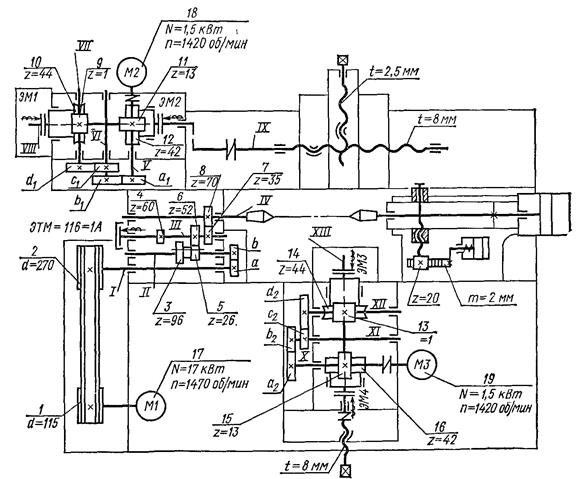

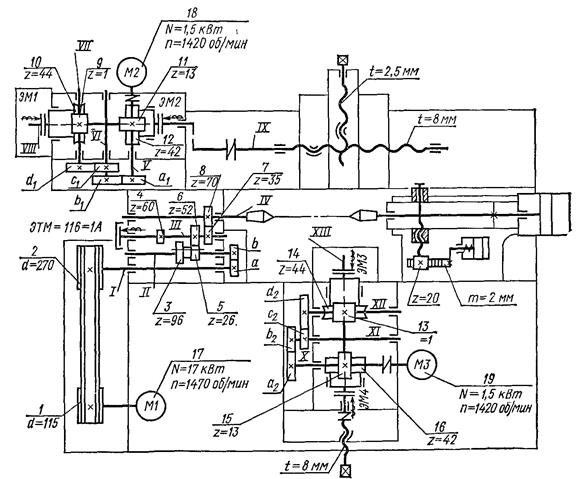

Кинематическая схема станка изображена на рис.19.От электродвигателя M1 через клиноременную передачу, вал I, сменные зубчатые колеса а / b, вал II, зубчатые колеса 26/52 или 96/60, вал III, зубчатые колеса 35/70 вращение сообщается шпинделю станка.

Станку приданы сменные шестерни для механизма главного движения. Сменные шестерни позволяют в сочетании с подвижным блоком z = 26; z = 96 получить 14 частот вращения шпинделя. Торможение шпинделя в конце обработки осуществляется муфтой ЭТМ.

Движения подачи продольного и поперечного суппортов осуществляются от автономных коробок подач (AKП-2). Рабочее движение от электродвигателей через гитару сменных колес a 1 c 1/ b 1 d 1, червячную пару 1/44 сообщается ходовому винту (муфта ЭМ1 включена).

Ускоренное перемещение суппортов осуществляется от электродвигателей М2 через винтовые зубчатые колеса 13/42 на ходовой винт, при этом муфта ЭМ2 включена, а муфта ЭМ1 выключена.

Механизму подач приданы 12 сменных колес. Набор сменных колес позволяет получить 13 подач суппортов. Станок оснащен пневмомеханизмом перемещения пиноли задней бабки и ее зажима, а также пневмозажимом заготовки при установке пневмопатрона.

Рис.19. Кинематическая схема многорезцового станка

Токарные лобовые станки

Для обработки коротких заготовок большого диаметра и небольшой длины типа шкивов, больших зубчатых колес, маховиков в условияхиндивидуального производства, а также в ремонтных мастерских применяют токарные лобовые станки.

По внешнему виду они отличаются от токарных станков сравнительно малой длиной и большим (до четырех м)диаметром планшайбы, а также отсутствием задней бабки.

На рис.20 показаны лобовые станки с суппортом, установленным на одной станине со шпиндельной бабкой и с обособленным суппортом.

Станки состоят из следующих основных узлов: передней бабки с коробкой скоростей и главным электродвигателем, планшайбы, суппорта. Станок с общей станиной имеет коробку подач, передающую движение на ходовой вал.

Станки с обособленным суппортом предназначены для обработки особо крупных деталей, превышающих диаметр планшайбы.

Для этого в фундаменте под планшайбой делают выемку. Привод подачи суппорта такого станка осуществляется или от отдельного электродвигателя, или через храповые устройства.

|

|

| а)

| б)

|

Рис.20. Лобовые токарные станки:

1 – передняя бабка; 2 – электродвигатель привода главного движения; 3 – планшайба;

4 – суппорт; 5 – коробка подач; 6 – ходовой вал

В настоящее время ввиду невысокой точности, сложности установки заготовки, а также низкой производительности лобовые станки применяют редко; их вытеснили более совершенные токарные карусельные станки.

Токарные карусельные станки

Карусельные станки применяют для обработки тяжелых деталей большого диаметра и сравнительно небольшой длины; на них можно производить почти все виды токарных работ. Горизонтальное расположение плоскости круглого стола (планшайбы), на котором крепится заготовка, значительно облегчает ее установку и выверку, что весьма затруднено при обработке больших тяжелых заготовок на токарных и токарно-лобовых станках.

Карусельные станки выпускаются одностоечными с планшайбой диаметром до 1,6 ми двухстоечными с более крупными планшайбами для обработки деталей диаметром до 16 ми более; имеются токарно-карусельные станки, на которых можно обрабатывать детали диаметром до 24 м.

Токарные карусельные станки относятся к пятому типу станков токарной группы (например, 1Б502, 1508, 1512). Характерным внешним признаком таких станков является вращающийся относительно вертикальной оси стол (планшайба, карусель) с заготовкой. Их применяют в условиях единичного и серийного производств при обработке крупногабаритных литых или сварных заготовок. Иногда, при очень больших массах и размерах заготовок, когда нецелесообразно или невозможно вести обработку с использованием станков других групп, расширяют технологические возможности карусельных за счет установки на них специальных устройств – головки для шлифования, фрезерования, долбления, сверления и т.д.

Основные узлы станка изображены на рис.21. Несущая система двухстоечного токарно-карусельного станка состоит из основания 1 стола, двух стоек 12 и поперечины 7, образующих портал. На основании имеются кольцевые направляющие для вращения стола 2 с необходимой скоростью резания на заданном диаметре заготовки 3. По направляющим стоек перемещается траверса 6 для установки на необходимой высоте двух суппортов: револьверного с револьверной головкой 9 и вертикального 4 с резцедержателем. Револьверный суппорт позволяет устанавливать режущие инструменты на каждой из пяти граней револьверной головки. Головка может поворачиваться на 1/5 окружности относительно горизонтальной оси, суппорт – перемещаться горизонтально по траверсе с помощью винта 8 и вертикально или наклонно по собственным направляющим. Вертикальный суппорт также передвигается горизонтально по траверсе и вертикально или наклонно по собственным направляющим. Кроме упомянутых, имеется еще и боковой суппорт 11,перемещающийся по стойке горизонтально со скоростью подачи S в и S г. Станок приводится в действие от электродвигателя. Изменение частоты вращения карусели осуществляется ступенчато от коробки скоростей. Подачи всех суппортов осуществляются от коробки подач. Наличие трех (а иногда и более) суппортов позволяет вести параллельную обработку торцовых и наружных поверхностей и отверстия заготовки. Управление станком сосредоточено на двух подвесных пультах – левом 5 и правом 10,дублирующих основные команды.

Рис.21. Токарно-карусельный станок

На карусельных станках с планшайбой малого диаметра закрепление заготовок может осуществляться самоцентрирующими устройствами. С увеличением размеров заготовок для их выверки и закрепления на планшайбе применяют отдельные кулачки, планки, домкраты, подставки, кубики и т.п. Транспортировка заготовок на планшайбу и с нее осуществляется в последнем случае кранами или специальными подъемниками с электромеханическим или гидромеханическим приводами.

Заготовку на столе выверяют, т.е. придают ей правильное положение относительно оси вращения и поверхности стола. Выверку производят с помощью индикатора, устанавливаемого неподвижно относительно медленно поворачиваемой заготовки, используя имеющиеся на ней такие конструктивные элементы, как центральное отверстие, наружный диаметр, диаметр выемки и т.п. В ряде случаев выверку ведут по разметке, т.е. специальным рискам и точкам на заготовке, определяющим границы или положение обрабатываемой поверхности.

Закрепление заготовок должно быть быстрым и надежным, что достигается механизированным гидро-, пневмо- или электромеханическим устройством. Выверенной и закрепленной заготовке сообщается вращательное движение вместе со столом.Это движение является движением резания с заданной скоростью резания. Движение подачи совершают режущие инструменты, установленные в резцедержателях и в револьверной головке суппортов.

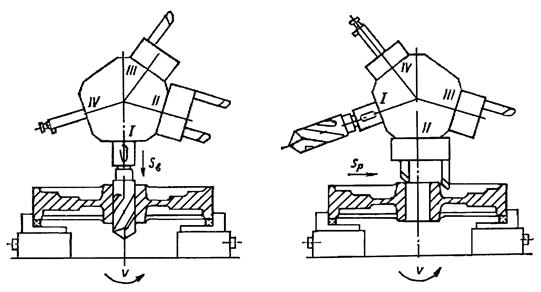

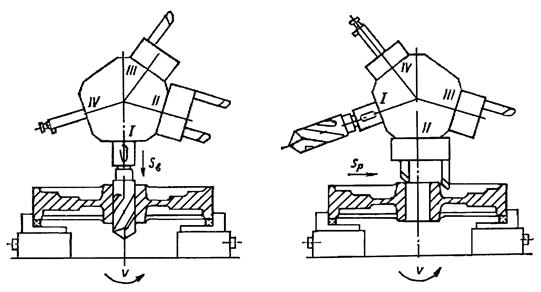

Сочетание движений подачи с вращением заготовки позволяет обрабатывать наружные и внутренние торцовые, цилиндрические и конические поверхности. Пример обработки одной стороны шкива приведен на рис.22. В револьверной головке инструментами заняты четыре позиции из пяти: I – сверло, II – два резца в спецдержавке, III – подрезной резец и IV – расточная оправка с резцом. За одну установку выполняется шесть переходов, причем на втором и четвертом переходах осуществляется параллельная обработка инструментами с двух суппортов. Кроме этого, на втором переходе с револьверной головки ведется параллельное обтачивание двух торцовых поверхностей: ступицы и диска шкива. Кроме показанных на рисунке элементарных поверхностей обрабатываются поверхности сложного профиля, для чего применяют специальные копировальные устройства.

Рис.22. Пример обработки шкива на токарно-карусельном станке