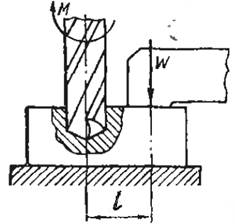

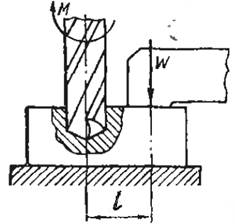

8.4. Сверление отверстия до выхода в полость, выдерживая размер  .

.

8.4.1. Расчет режимов резания:

1) Исходные данные:

· Заготовка – отливка;

· Материал заготовки – алюминиевый сплав АК7М2Мг;

· Предел прочности материала заготовки – σв = 300 Мпа;

· Твердость материала заготовки – HB 85;

· Глубинасквозного отверстия – l = 28 мм;

· Общий припуск на обработку –

· Глубина резания –

· Характер обработки – сверление отверстия под резьбу К1/4''.

· Модель станка – 2Н125;

2) Параметры режущего инструмента:

Сверло спиральное по ГОСТ 10903-77:

Материал рабочей части – быстрорежущая сталь Р6М5;

Геометрические параметры:

D = 11 мм;

L = 172 мм;

l = 94 мм;

3) Выбираем величину подачи:

Выбираем максимально допустимую по прочности сверла подачу.

S = 0,55мм/об; [5, стр. 277, табл. 25]

4) Рассчитываем скорость резания:

С v – постоянная, значение берется из справочника;

D – диаметр сверла;

q, у, m – показатели степени для конкретных условий обработки;

Т – средний период стойкости, мин;

S – подача, мм/об;

Kv – суммарный поправочный коэффициент, учитывает фактические условия резания, данные берутся из таблиц.

С v = 40,7; q = 0,25; y = 0,4; m = 0,125; [5, стр. 278]

Т = 60 мин; [5, стр.280]

Kv = Kmv · Kuv · Klu; [5, стр. 276]

Kmv – поправочный коэффициент, учитывающий обрабатываемый материал;

Kuv – поправочный коэффициент, учитывающий материал инструмента;

Klv – поправочный коэффициент, учитывающий глубину сверления

Kuv= 1,0; (2, стр.263);

Klv = 1,0; (2,стр. 280);

Kv = 0,8·1·1 = 0,8;

5) Рассчитываем частоту вращения шпинделя:

По паспорту стана выбираем n п = 1300 об/мин;

6) Рассчитываем фактическую скорость резания:

7) Определяем осевую составляющую силы резания по формуле:

Ср – постоянная, значение берется из справочника;

q, у – показатели степени для конкретных условий обработки для каждой из составляющих силы резания;

S – подача, мм/об;

D – диаметр сверла, мм;

Cp = 31,5; qp = 1,0; yp = 0,8;[5, стр. 281]

Kp – поправочный коэффициент на осевую составляющую силы резания

Kp =1; [5, стр. 280]

8) Рассчитываем крутящий момент:

С m – постоянная, значение берется из справочника;

q, у – показатели степени для конкретных условий обработки для каждой из составляющих крутящего момента;

S – подача, мм/об;

D – диаметр сверла, мм;

Kp – поправочный коэффициент на осевую составляющую силы резания.

Cm = 0,012; q = 2,0; y = 0,8; [5, стр. 281]

Kp= 1; [5, стр. 265, табл. 10]

1) Рассчитываем мощность резания:

2) Рассчитываем эффективную мощность резания:

Мощность привода шпинделя станка N ст = 2,2 кВтèстанок модели 2Н125 пригоден для использования на этой операции.

8.4.2. Расчет нормы времени:

1) Определяем длину рабочего хода:

l 1= 5 мм–величина врезания и перебега режущего инструмента;

2) Находим основное время:

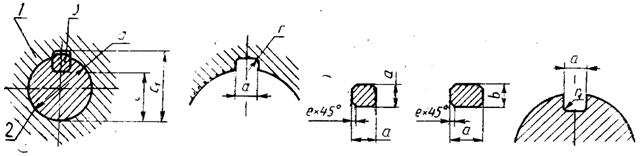

8.5. Зенкование фаски, выдерживая размер 1,6±0,8.

8.5.1. Расчет режимов резания:

1) Исходные данные:

· Заготовка – отливка;

· Материал заготовки – алюминиевый сплав АК7М2Мг;

· Предел прочности материала заготовки – σв = 300 Мпа;

· Твердость материала заготовки – HB 85;

· Глубиназенкования – l = 1,6 мм;

· Глубина резания –

· Модель станка – 2Н125;

2) Параметры режущего инструмента:

Зенковка коническая по ГОСТ 14953-80:

Материал рабочей части – быстрорежущая сталь Р6М5;

Геометрические параметры:

D зен = 20мм;

d 0 = 4 мм;

L = 116мм;

l = 24мм;

3) Выбираем величину подачи:

S = 0,2мм/об; [5, стр. 277, табл. 25]

4) Рассчитываем скорость резания:

С v – постоянная, значение берется из справочника;

q, у, m – показатели степени для конкретных условий обработки;

Т – средний период стойкости, мин;

S – подача, мм/об;

Kv – суммарный поправочный коэффициент, учитывает фактические условия резания, данные берутся из таблиц.

С v = 36,3; q = 0,25; y = 0,55; m = 0,125; [5, стр. 278]

Т = 40 мин; [5, стр.280]

Kv = Kmv · Kuv · Klu; [5, стр. 276]

Kmv – поправочный коэффициент, учитывающий обрабатываемый материал;

Kuv – поправочный коэффициент, учитывающий материал инструмента;

Klv – поправочный коэффициент, учитывающий глубину сверления

Kuv= 1,0; (2, стр.263);

Klv = 1,0; (2,стр. 280);

Kv = 0,8·1·1 = 0,8;

5) Рассчитываем частоту вращения шпинделя:

По паспорту стана выбираем n п = 250 об/мин;

6) Рассчитываем фактическую скорость резания:

7) Рассчитываем крутящий момент:

С m – постоянная, значение берется из справочника;

q, у – показатели степени для конкретных условий обработки для каждой из составляющих крутящего момента;

S – подача, мм/об;

D – диаметр сверла, мм;

Kp – поправочный коэффициент на осевую составляющую силы резания.

Cm = 0,031; q = 0,85; y = 0,8; [5, стр. 281]

Kp= 1; [5, стр. 265, табл. 10]

8) Рассчитываем мощность резания:

9) Рассчитываем эффективную мощность резания:

Мощность привода шпинделя станка N ст = 2,2 кВтèстанок модели 2Н125 пригоден для использования на этой операции.

8.5.2. Расчет нормы времени:

1) Определяем длину рабочего хода:

l 1= 1,6 мм–величина врезания и перебега режущего инструмента;

2) Находим основное время:

8.6. Нарезание резьбы, выдерживая размер К1/4'' ГОСТ 6111-52.

8.6.1. Расчет режимов резания:

1) Исходные данные:

· Заготовка – отливка;

· Материал заготовки – алюминиевый сплав АК7М2Мг;

· Предел прочности материала заготовки – σв = 300 Мпа;

· Твердость материала заготовки – HB 85;

· Длина резьбы – l = 21 мм;

· Модель станка – 2Н125;

2) Параметры режущего инструмента:

Метчик К1/4'' по ГОСТ 6227-80:

Материал режущей части – быстрорежущая сталь Р6М5.

Геометрические параметры:

P = 1,411 мм – шаг резьбы;

L = 65 мм;

l = 24 мм – длина режущей части;

l 1 = 22 мм – длина хвостовика;

3) Параметры нарезаемой резьбы:

d = 13,572 мм – наружный диаметр в основной плоскости;

d 1 = 11,314 мм – внутренний диаметр резьбы в основной плоскости;

d ср = 12,443 мм – средний диаметр;

4) Определяем высот профиля резьбы:

5) Определяем глубину резания:

t = h = 1,129 мм; [1, стр. 44]

6) Определяем величину подачи:

Величина подачи при нарезании резьбы равна шагу резьбы.

S = P = 1,411 мм; [1, стр. 44]

7) Рассчитываем скорость резания:

Коэффициент Cv и показатели степеней находим из таблиц [5, стр. 296, табл. 49]:

Cv = 64,8;

q = 1,2;

m = 0,9;

y = 0,5;

T = 90 мин – стойкость инструмента;

Kv = Kmv · Kuv · Kτu – общий поправочный коэффициент; [5, стр. 297]

Kmv = 1; [5, стр. 298, табл. 50]

Kuv = 1; [5, стр. 298, табл. 50]

Kτu = 0,8; [5, стр. 298, табл. 50]

Kv = 1·1·0,8 = 0,8;

8) Рассчитываем частот вращения шпинделя:

По паспорту стана выбираем n п = 350 об/мин;

9) Рассчитываем фактическую скорость резания:

10) Рассчитываем крутящий момент:

Коэффициент Cm и показатели степеней находим из таблиц [5, стр. 298, табл. 51]:

Cm = 0,027;

q = 1,4;

y = 1,5;

Kp = 1 – поправочный коэффициент; [5, стр. 198, табл. 50]

11) Рассчитываем мощность резания:

12) Рассчитываем эффективную мощность резания:

Мощность привода шпинделя станка N ст = 2,2 кВт è станок модели 2Н125 пригоден для использования на этой операции.

8.6.2. Расчет нормы времени:

1) Определяем длину рабочего хода:

l 1= 1,411 мм–величина врезания и перебега режущего инструмента;

2) Находим основное время:

n1 = 455 об/мин – частота обратного вращения шпинделя;

8.7. Расчет штучного времени для всей операции:

1) Находим суммарное основное время:

2) Находим вспомогательное время:

Вспомогательное время составляет 50% от основного времени. [1, стр. 42]

T в = 0,21·0.5 = 0,11 мин;

3) Вычисляем оперативное время:

T оп = T 0 + T в; [1, стр. 42]

T оп = 0,21 + 0,11 = 0,32 мин;

4) Находим время обслуживания рабочего места:

Время обслуживания рабочего места составляет 5% от оперативного времени.

T обс. = 0, 32·0,05 = 0,02 мин;

5) Находим время перерывов на отдых:

Время перерывовна отдых составляет 5% от оперативного времени.

T отд.= 0,32·0,05 = 0,02 мин;

6) Вычисляем норму штучного времени:

T ш = T оп + T обс. + T отд.;[1, стр. 42]

T ш =0, 32 + 0,02 + 0,02 = 0,36 мин;

Расчет приспособления

Выполним расчет приспособления для закрепления заготовки на вертикально-сверлильном станке модели 2Н125. Операция 050 – вертикально-сверлильная.

9.1. Силовой расчет приспособления:

1) Определяем крутящий момент:

Для расчета силы закрепления заготовки выбираем наибольший крутящий момент на данной операции:

M кр = 17,4Н·м;

2) Определяем силу закрепления заготовки:

Рис. 9.1 – схема зажима.

f = 0,25 – коэффициент трения в месте контакта прихвата и заготовки; [8, стр. 17]

l = 0,04м;

K = K 0· K 1· K 2· K 3· K 4· K 5– коэффициент запаса; [8, стр. 7]

K 0 = 1,5 – гарантированный коэффициент запаса; [8, стр. 7]

K 1 = 1 – коэффициент, учитывающий состояние поверхности заготовки; [8, стр. 7]

K 2 = 1,15 – коэффициент, учитывающий увеличение сил резания вследствие затупления инструмента; [8, стр. 7, табл. 1]

K 3 = 1 – коэффициент, учитывающий увеличения сил резания при прерывистом резании; [8, стр. 7]

К 4 = 1 – коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом, при использовании пневматического зажимного механизма двустороннего действия; [8, стр. 7]

K 5 = 1,5 – коэффициент, учитываемый при наличии крутящего момента; [8, стр. 7]

K = 1,5·1·1,15·1·1·1,5 = 2,59;

3) Выбираем пневмопривод, т. к. он имеет следующие преимущества перед гидроприводом:

- отсутствует специальный источник давления, так как линии сжатого воздуха имеются на большинстве заводов;

- нет возвратных трубопроводов, так как отработанный воздух выпускают в окружающую среду;

- простые аппаратура и арматура.

Определяем диаметр пневмоцилиндра:

p = 0,63 МПа – избыточное давление сжатого воздуха;

Выбираем стандартное значение D = 100 мм. [7, стр. 433, табл. 8]

Выбираем встроенный пневмоцилиндр: обозначение 7020-0209 исполнение 1 ГОСТ 15608-81.

9.2. Расчет приспособления на точность:

Для обеспечения необходимой точности обрабатываемой детали должно соблюдаться условие:

Погрешность установки заготовки на выполняемой операции или переходе определяется по формуле:

ε з = 0,05 мм – погрешность закрепления; [9, стр. 145, табл. 3.24]

ε пр = 0,05 мм – погрешность положения заготовки, которая является следствием неточности изготовления приспособления и износа его базирующих элементов; [9, стр. 133]

Погрешность базирования равна допуску на размер базирующего отверстия:

ε б = 0,058 мм;

δ = 360 мкм – допуск на размер детали, обрабатываемый в приспособлении;

Условие выполняется, следовательно, приспособление обеспечивает заданную точность получаемого размера.

9.3. Выявление и расчет размерной цепи приспособления:

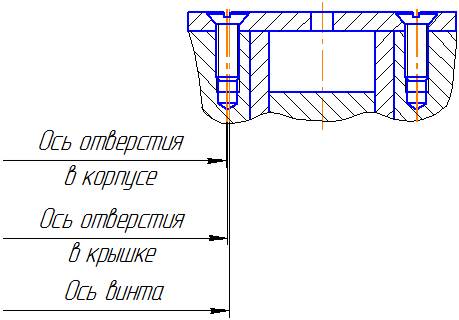

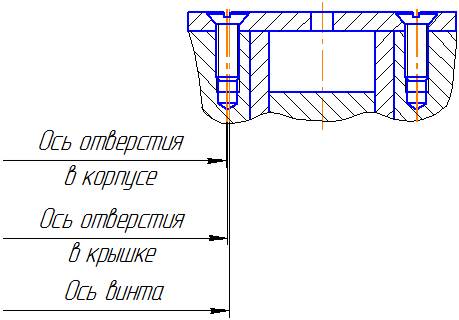

1) При соединении корпуса и крышки винтами обеспечивается гарантированный зазор за счет несоосности отверстий под винт в крышке и корпусе. Замыкающим звеном цепи В Δ и назначаем межосевое расстояние отверстий в крышке. Тогда составляющими звеньями цепи будут межосевое расстояние отверстий в корпусе В 1 = 50 мм, а также величины зазоров между осями отверстий в корпусе (В 4; В 5) и осями отверстий в крышке (В 2; В 3).

Рис. 9.2 – эскиз крепления крышки к корпусу приспособления.

2)  Уравнение размерной цепи:

Уравнение размерной цепи:

Рис. 9.3 – схема размерной цепи.

3) Величину допуска звена B 1 выбираем по табл. 5 с. 24 в зависимости от номинального размера для одиннадцатого квалитета точности. Принимаем δВ 1=0,160 мм.

Звенья В 2, В 3 являются зазорами в соединении вал-отверстие,поэтому допуски на эти звенья устанавливаем с учетом вида посадки этого соединения. Назначаем посадку с гарантированным зазором H 9/ f 9 и выбираем по таблицам предельные отклонения.

Н 9: EI = 0 мкм; ES = 30 мкм.

f 9: ei = -40 мкм; es = -10 мкм.

Схема полей допусков представлена на рисунке 4:

Рис. 9.4 - схема полей допусков соединения вал-отверстие.

Из схемы видно, что размеры звеньев будут равны В 2 = В 3 =  .

.

Поля допусков рассчитываем по формуле:

Звенья В 4, В 5 являются зазорами резьбовогосоединения, поэтому допуски на эти звенья устанавливаем с учетом вида посадки этого соединения. Назначаем посадку с гарантированным зазором 6 Н /6 g. По табл. 8,9 с. 27-28 выбираем предельные отклонения наружной и внутренней резьб в зависимости от диаметра и шага резьбы.

6 Н: ES = +150 мкм.

6 g: ei = -206 мкм; es = -26 мкм.

Схема полей допусков этого соединения представлена на рисунке 5:

Рис. 9.5 – схема полей допусков резьбового соединения.

Из схемы видно, что размеры звеньев будут равны В 4 = В 5 =  .

.

Поля допусков рассчитываем по формуле:

4) Находим поле допуска замыкающего звена методом неполной взаимозаменяемости. Примем, что значение процента риска Р = 0,27%, следовательно коэффициент риска t В Δ = 3. Закон распределения размеров близок к закону нормального распределения.

Таким образом, размер межосевого расстояния отверстий в крышке равен:

B Δ = 50±0,25 мм.

Расчет режущего инструмента

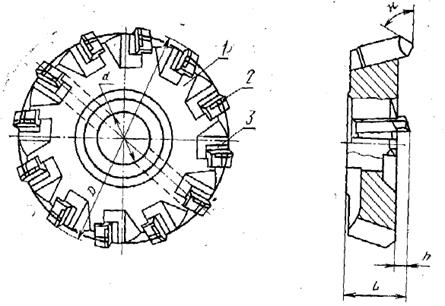

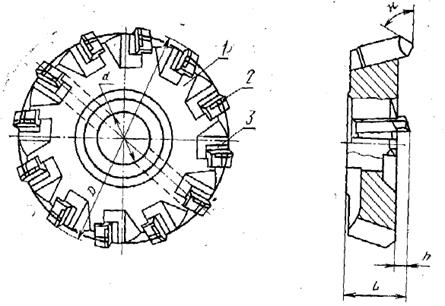

Для расчета выбираем фрезу торцовую со вставными ножами для обработки плоской поверхности на операции 015 – карусельно-фрезерная.

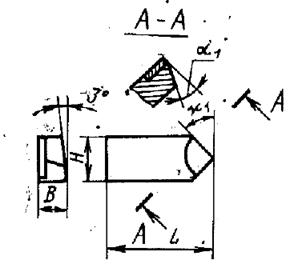

Рис. 10.1 – фреза торцовая насадная со вставными ножами.

Конструкцию фрезы рекомендуется выбирать по ГОСТ 24359-80, присоединительные размеры – по ГОСТ 27066-86.

1) Исходные данные:

· Заготовка – отливка;

· Материал заготовки – алюминиевый сплав АК7М2Мг;

· Предел прочности материала заготовки – σв = 300 Мпа;

· Твердость материала заготовки – HB 85;

· Требуемая шероховатость – Ra 5;

· Ширина обрабатываемой поверхности – B = 48 мм;

· Расстояние между оправками – l = 500 мм;

· Общий припуск на обработку – h = 3 мм;

· Глубина резания – t = 3мм;

· Характер обработки – окончательная; торцовое фрезерование плоской поверхности;

· Модель станка – ГФ-2224 С1;

2) Расчет диаметра фрезы:

Диаметр фрезы рассчитываем по формуле:

Выбираем ближайший больший диаметр фрезы из стандартного ряда при знаменателе прогрессии φ = 1,26: [10, стр. 20]

3) Выбор подачи:

Sz = 0,048 мм/зуб; [10, стр. 23, табл. 3.3]

4) Расчет диаметра фрезы под оправку:

M 𝛴– суммарный момент при изгибе и скручивании оправки, Н·м;

𝜎и.д. = 250 МПа – допустимое напряжение на изгиб оправки;[10, стр. 23]

R –равнодействующая сил, Н;

R = 1,41· Pz;

l = 500 мм– расстояние между опорами фрезерной оправки, мм;

Pz – сила резания при фрезеровании, Н;

С p – постоянная, значение берется из справочника;

xp, yp, qp –показатели степени для конкретных условий обработки для каждой из составляющих силы резания;

B –ширина фрезерования, мм;

S –подача на зуб, мм;

z –числозубьев фрезы, принимаем равное 10;

D –наружный диаметр фрезы, мм;

t – глубина резания, мм.

С p = 825; xp = 1,0; yp = 0,75; qp = 1,3;[5, стр. 291]

R = 1,41· 3002 = 4232,9 Н;

Рассчитанное значение диаметра посадочного отверстия округляем до целого и принимаем ближайший диаметр отверстия фрезы по ГОСТ 9472-90:

da = 32мм;

5) Корректировка значения заданного числа зубьев фрезы.

m –коэффициент, зависящий от типа фрезы;

m = 1,05; [10, стр. 24, табл. 3.4]

Принимаем число зубьев z = 12.

6) Определение шага зубьев фрезы.

Окружной шаг:

Осевой шаг:

[10, стр. 25, табл. 3.5]

[10, стр. 25, табл. 3.5]

7) Проверка рассчитанных величин z и на условие равномерного фрезерования.

Процесс фрезерования можно считать равномерным при выполнении следующего условия:

Коэффициент K близок по значению к целому, следовательно, условие выполняется.

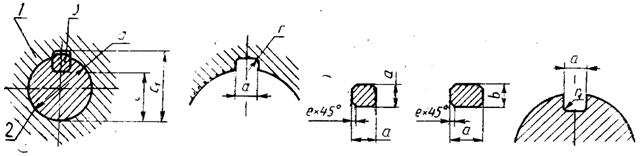

8) Выбор шпоночного паза:

По ГОСТ 9472-90 выбираем размеры шпоночного паза:

| a, мм

| b, мм

| c, мм

| c1, мм

| e, мм

| r, мм

| r1, мм

|

| 8

| 7

| 27,0-0,2

| 34,8+0,2

| 0,25+0,15

| 1,2-0,3

| 0,25-0,09

|

Рис. 10.2 – геометрические параметры шпоночного паза.

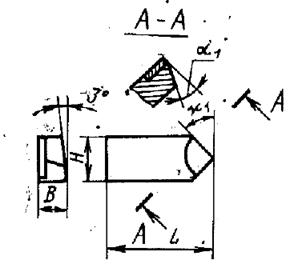

9) Определяем геометрические параметры рабочей части фрезы:

χ = 45°;

χ1 = 45°;

Параметры режущей части ножей фрезы по ГОСТ 24359-80:

α = 12° – главный задний угол;

γ = 3° – передний угол;

φ = 30° – главный угол в плане;

α1 = 18° – вспомогательный задний угол;

λ = 9° – угол наклона главной режущей кромки;

L = 42 мм;

H = 18 мм;

B = 12 мм;

Рис. 10.3 – геометрические параметры ножей.

10) Выбор основных размеров клиньев по ГОСТ 24359-80:

L = 30 мм;

B 1 = 7,2 мм;

H = 15 мм;

Рис. 10.4 – клин.

11) Выбираем материал фрезы:

· корпуса – сталь 40Х;

· ножей – твердый сплав марки BК8;

· клиньев – углеродистая сталь У7.

Назначаем твёрдость деталей фрезы после термической обработки:

· корпуса 30-40 HB;

· режущей части ножей 60-65 HRCЭ;

· клиньев НRCЭ 40-50.

12) Допуски и на основные элементы фрезы и другие технические требования принимаем по ГОСТ 8721 – 69*, предельные отклонения размеров рифлений – по ГОСТ 2568 – 71*.

Заключение

В данном курсовом проекте был разработан технологический процесс механической обработки корпуса воздухораспределителя. Были рассчитаны припуски на обработку данной детали, режимы резания, был произведен расчет приспособления, применяемого в данном технологическом процессе, выявлена и рассчитана размерная цепь, а так же рассчитан и спроектирован металлорежущий инструмент.

В результате выполнения работы организовывалась работа с технологической документацией, с технической литературой и ГОСТами.

Список использованной литературы

1) Курсовое проектирование по технологии машиностроения: Методические указания для студентов специальности «Профессиональное обучение» / Сост. С.И. Моднов. – Ярославль.гос. техн. ун-т. Ярославль, 2007 – 59 с.

2) Косилова А.Г., Мещеряков Р.К., Калинин М.А.: Точность обработки, заготовки и припуски в машиностроении. Справочник технолога. М., «Машиностроение», 1976, 288с. с ил.

3) Расчет припусков и межпереходных размеров в машиностроении: Учеб.пособ. для машиностроит. спец. вузов/ Я.М. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе, М.С. Островский; под ред. В.А. Тимирязева. – М.: Высш. шк., 2004 – 272 с.: ил.

4) Курсовое проектирование по технологии машиностроения: Методические указания для студентов специальности «Профессиональное обучение» / Сост. С.И. Моднов. – Ярославль.гос. техн. ун-т. Ярославль, 1998 – 32 с.

5) Справочник технолога-машиностроителя: В 2-х т. Т.2 / Под ред. А.Г.Косиловой, Р.К.Мещерекова. – М.: Машиностроение, 1986.

6) Н.А. Нефедов, К.А. Осипов. Сборник задач и примеров по резанию металлов и режущему инструменту – М.: Машиностроение, 1990.

7) Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б.Н. Вардашкин (пред.) и др. – М.: Машиностроение, 1984. – Т. 1 /Под ред. Б.Н. Вардашкина, А.А. Шатилова, 1984. 592 с., ил.

8) Антонюк В.Е., Королев В.А., Башеев С.М.: Справочник конструктора по расчету и проектированию станочных приспособлений. Минск. «Беларусь», 1969. 392 с.

9) Дипломное проектирование по технологии машиностроения: [Учеб.пособие для вузов / В.В. Бабук, П.А. Горезко, К.П. Забродин и др.] Под общ. ред. В.В. Бабука. – Мн.: Выш. школа, 1979. – 464 с., ил.

10) Проектирование и расчет металлорежущего инструмента: Метод. указания и задания /Сост. М.И. Иродов. – Яросл. политехн. ин-т. – Ярославль. 1993. – 40 с.

.

.

Уравнение размерной цепи:

Уравнение размерной цепи:

.

.

.

.

[10, стр. 25, табл. 3.5]

[10, стр. 25, табл. 3.5]