Основное правило охраны труда – работать только на вполне исправном оборудовании и вполне исправным инструментом.

Работая молотком или кувалдой, необходимо следить за тем, чтобы боек не имел скошенных или сбитых плоскостей, т.к. при ударе он может соскочить с изделия. Рукоятки должны быть гладкими и прямыми без зазубрин и трещин, сделаны из рябины, кизила и др. При рубке зубилом необходимо пользоваться защитными очками, а чтобы не повредить руки (особенно в период обучения) нужно надеть на зубило резиновую шайбу. Зубило на ударной части не должны иметь трещин, забоин и заусенцев, т.к. при ударе могут отскочить и поранить руку.

При резании ножовкой полотно следует натягивать туго, в противном случае оно лопнет, что опасно для работающего.

При работе с напильниками можно пораниться об острые края изделия и о хвостовик напильника, если ручка закреплена не плотно. Металлическую стружку и пыль нельзя удалять руками, а так же сдувать.

Нельзя работать изношенным инструментом, например коротким зубилом, изношенным ключом, клуппом со слабо ввинченными ручками, напильниками с плохо насаженными рукоятками.

Применять гаечные ключи в качестве контрключей для увеличения длины плеча запрещается, т.к. он может соскользнуть и принести увечье человеку. Надо пользоваться трубой, плотно насадив ее на ключ.

При пользовании электроинструментами и приборами, обязательно убедитесь в наличии заземления, освещение – 12-вольтовые лампочки, а в открытых помещениях – 36 В.

Тали неизвестной грузоподъемности применять запрещается.

При всех работах на судне необходимо быть особо осторожным с огнем, во избежание пожара.

ПРИТИРКА КЛАПАНОВ

При работе дизеля детали клапанного комплекта подвергаются следующим видам износа: под действием динамических нагрузок появляется наклеп на конической фаске тарелки клапана и прогорание уплотнительной фаски, нарушающие уплотнение между клапаном и селом; вследствие истирания цилиндрической части стержня клапана и отверстия в направляющей втулке увеличивается зазор между ними; в результате усталостных явлений уменьшается упругость пружины. Нередко обгорают тарелки выпускных клапанов появляются трещины в клапанах и пружинах, происходит зависание клапана и обрыв его тарелки. Превышение зазора между стержнем клапана и направляющей втулкой более 0,02d (где d – номинальный диаметр стержня) нарушается уплотнение между клапаном и седлом вследствие смещения и перекоса оси клапана по отношению оси направляющей втулки и уплотнительной фаске седла клапана в крышке, а у выпускного клапана, кроме того, вызывает пропуски выхлопных газов.

Предельным износом тарелки клапана является уменьшение высоты посадочного пояска: у выпускных клапанов более 50% номинального размера, а у впускных при высоте пояска менее 2-х мм. Клапанные комплекты обычно заменяют новыми при среднем и капитальном ремонте.

Притирку клапанов производят достаточно часто, через каждые 1000 – 2000 часов работы двигателя. Эта операция трудоемка, поэтому на судоремонтных заводах ее выполняют на притирочных станках, которые обеспечивают высокую производительность и качество притирки. Притирка клапанов на однопозиционном станке составляет 20 – 25 минут, при этом машинное время примерно 15 минут.

Таблица № 2

| Наиме-нование пасты

| Состав пасты

| Назначение

пасты

|

| Ко-рунд

| Оле-ино-вая кис-лота

| Стеа-рин

| Керо-син

| Окись алюми-ния

| Пара-фин

| Кос-тяное масло

|

| 30 –микрон-ная

| М28 55%

| 25%

| 15%

| 5%

|

|

|

| Для черновой притирки седла клапана

|

| 20 –микрон-ная

| М20 52%

| 34%

| 14%

|

|

|

|

| Для черновой притирки клапана

|

| 10 –микрон-ная

| М10 52%

| 34%

| 14%

|

|

|

|

| Для доводки седла клапана

|

| 7 –микрон-ная

| М7 52%

| 34%

| 14%

|

|

|

|

| Для окончательной притирки втулки

|

| 3 –микрон-ная

|

| 25%

| 9%

|

| 55%

| 5%

| 6%

| Для игл и отверстий распылителей

|

| Алмаз-ная

| Вместо ко-рунда

|

|

|

|

|

|

| Клапана и седла

|

| ГОИ

|

|

|

|

|

|

| 20%

| Окончательная притирка

|

Порядок выполнения работы

1. Цилиндровую крышку установить на верстаке днищем вверх и удалить грязь ветошью.

2. Шпателем нанести соответствующую (в зависимости от повреждения клапана) притирочную пасту на посадочный поясок клапана или седло крышки.

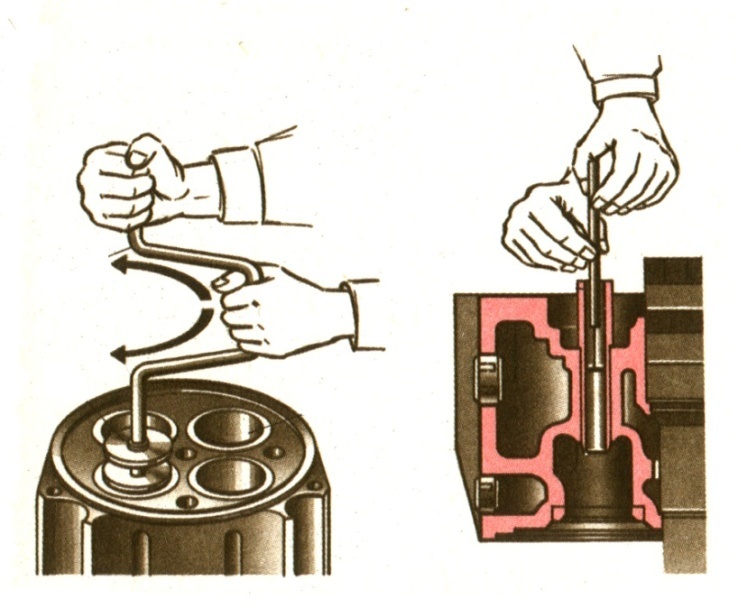

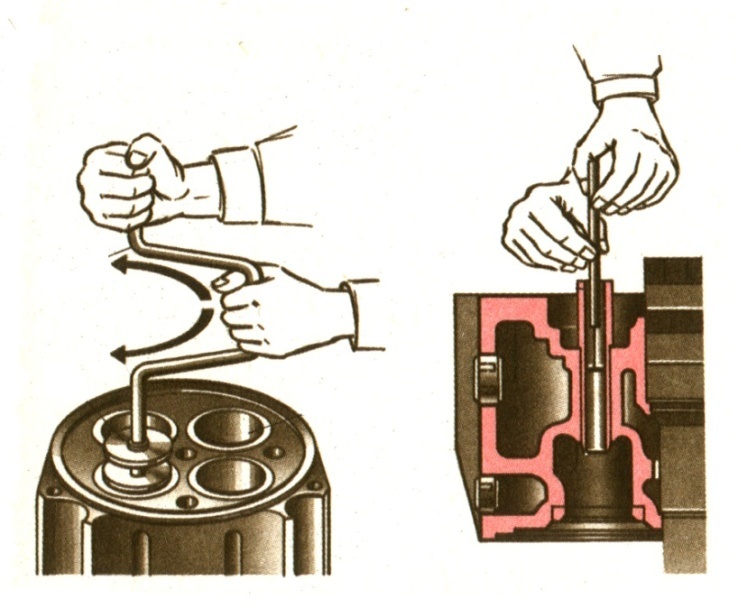

3. Приступить к притирке, выполняя круговые движения с нажимом на клапан 100 градусов в одну и 100 градусов в другую сторону, соответствующим приспособлением, периодически разворачивая клапан на 180 градусов по оси стержня.

4. По мере исчезновения пасты, ее необходимо добавлять.

5. Через 20 минут работы, ветошью обтереть клапан и седло, на сухую произвести несколько притирочных движений и осмотреть посадочный пояс на однородный блеск диаметра.

6. Карандашом на посадочный пояс клапана нанести поперечные риски (не менее 10 штук по всей окружности) и вставив клапан на место, провернуть на 180 градусов в одну и в другую сторону.

7. Вынуть клапан из гнезда и осмотреть: если осталась хоть одна карандашная риска, притирку продолжить в том же порядке, если нет, то притирка клапана закончена.

8. Клапан установить в крышку цилиндровую в рабочее состояние, крышку поставить донышком вниз и для окончательного контроля в пространство над клапаном залить керосин (50 грамм), выждать 5 минут, осмотреть тарелку клапана снизу и если нет керосиновых просачиваний – работа по притирке закончена.

НАБИВКА САЛЬНИКОВ У НАСОСОВ

Общие сведения

Течь в сальниковых уплотнениях насосов и во фланцевых соединениях трубопроводов устраняют заменой сальниковой набивки и прокладок. Прокладочные материалы, применяемые при судоремонте в зависимости от параметров рабочей среды, приведены в таблице, набивочные материалы для сальниковых уплотнений в таблице.

Таблица № 3

| Рабочая среда

| Параметры среды

| Материал прокладки

(сальниковой набивки)

|

| Максимальное давление, МПа

| Максимальная темпера – тура, С

|

| Тяжелое топливо (мазут)

| 0,6

| 85

| Прессшпан непропитанный непропитанный

|

|

| 8,0

| 32

| Фибра

|

|

| 7,5

| 250

| Паронит

|

| Дизельное топливо

| 1,0

| 30

| Прессшпан пропитанный олифой

|

|

| 4,0

| 60

| Пластикат

|

|

| 8,0

| 32

| Фибра

|

| Смазочные масла

| 0,6

| 65

| Прессшпан

|

|

| 2,5

| 60

| Кожа, пластикат

|

| Питьевая вода

| 0,6

| 60

| Резина

|

| Холодная пресная, соленая

| 4,0

| 50

| Паронит, асбест с графитом

|

| Гоярчая вода

| 1,0

| 150

| Прорезиненная ткань

|

| Воздух

| 3,2

| 60

| Паронит

|

|

| 25

| 60

| Красная медь

|

| Углекислый газ

| 8,0

| 32

| Резина

|

| Хладон

| 1,2

| 60

| Паронит

|

| Пар перегретый

| 8,0

| 450

| Асбест с медной сеткой

|

Таблица № 4

| Набивка

| Рабочая среда

| Давление рабочей среды,МПа

| Температур среды, С

|

| Бумажная сухая

| Пресная вода

| 0,6

| 60

|

| Бумажная пропитанная

| Масло, вода морская

| 1,6

| 60

|

|

| Топливо, воздух

| 2,5

| 60

|

| Асбестовая пропитанная

| Пар, горячая вода

| 4

| 61-300

|

| Асбестопроволочная

| Выпускные газы

| 10

| 300-400

|

| Асбестовая сухая, смазанная чешуйчатым графитом

| Пар

| 3,2

| 300-400

|

Толщину прокладок выбирают применительно к условному проходу труб:

Условный проход, мм Толщина прокладки, мм

10 – 90 1

100 – 250 1,5

275 – 400 2,0

425….. 3,0

Набивка сальника

1. С помощью соответствующих гаечных ключей отдать поджимной фланец или муфту сальника насоса.

2. Извлечь потерявший свои свойства сальник с помощью соответствующего инструмента.

3. Подобрать по размерам и свойствам новую сальниковую набивку в зависимости от свойств перекачиваемой среды, температуры и действующего в этом районе давления.

4. Установить новый сальник на место и поджать его фланцем, применяя соответствующий инструмент.

5. Сальник поджать так, чтобы вал или шток имели возможность перемещаться.

6. Окончательную затяжку фланца сальника произвести после запуска насоса.

Замена прокладки

1. Соответствующими гаечными ключами отдать гайки крепежных болтов у фланцевого соединения, болты из отверстий фланца извлечь и на них навернуть свои гайки, предварительно помеченные.

2. Аккуратно извлечь прокладку (по возможности сохранить форму и размер прокладки).

3. Извлеченную прокладку использовать как шаблон для изготовления новой.

4. На заготовке подобранной в зависимости от температуры, давления и среды протекающей в трубопроводе разметить новую прокладку и вырезать.

5. Вырезку производить ножницами по металлу, простыми ножницами или специальным приспособлением с использованием сверлильного станка.

6. Прокладка вырезается со специальным одним или двумя держателями или без них

ЛИТЕРАТУРА

1. Аристов Ю.К. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1985

2. Беляев И.Г., Семченко В.Л. Судовые вспомогательные пароэнергетические установки и их эксплуатация. Учебник для средних специальных морских учебных заведений. М.: Транспорт, 1995

3. Беньковский Д. Д. Технология судоремонта М. Тр-р; 1986

4. Возницкий К.К., Михеев Е.Г. Судовые дизели и их эксплуатация. Учебник для мореходных училищ. М.: Транспорт, 1990

5. Гогин А.Ф. и др. Судовые дизели. Учебник для речных училищ и техникумов. Изд. IV. М.: Транспорт, 1988

6. Дельвинг А.К. Судовые энергетические установки и системы кондиционирования. Москва, Транспорт, 1985

7. Лысенко В.К., Лубочкин Б.И. Судовые паровые котлы. М.: Транспорт, 1995

8. Российский Речной Регистр. Правила. (В 4-х т.т.). М.: Марин Инжиниринг сервис, 2008 г.

9. Устав о дисциплине работников речного транспорта

10. Устав службы на судах