При смешивании стружки со связующим должны быть обеспечены следующие условия:

1. Точное поступление определенного количества древесных стружек и связующего на единицу объема или единицу времени.

2. Наиболее полное нанесение связующего на наружные поверхности стружки.

3. Производительность смесителей должна обеспечивать непрерывную работу горячего пресса.

Необходимое количество стружки для изготовления одной стружечной плиты определяется по формуле (33), а количество связующего по формулам (62-64).

Смешивание стружки со связующим производится в смесителях моделей ДСМ-7, ДСМ-5 и фирм Драйс, Лёдиге и др.

Характеристика отечественных смесителей дана в [4,5].

Дозировка стружки, поступающей в смеситель, производится шнеком, установленным на выходе из бункеров сухой стружки.

Производительность смесителей подбирается по технической характеристике в зависимости от требуемого количества стружки (по слоям) для обеспечения заданной программы.

Необходимое количество смесителей рассчитывается раздельно для потока «А» и потока «Б» при производстве трехслойных плит, а при производстве однослойных плит отношение годовой или сменной потребности в стружке к соответствующей производительности смесителя.

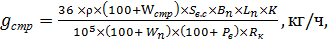

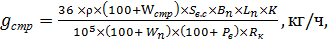

Количество каждого компонента, поступающего в смеситель в течение часа, рассчитывается в следующем порядке:

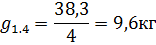

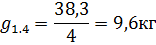

а) количество сухой стружки в слоях по формуле:

(78)

(78)

где ρ – заданная плотность плит, кг/м3

Wстр – абсолютная влажность стружки, поступающей в смеситель в %

(Wв = 4%; Wn = 7%);

Sв.с – толщина внутреннего слоя нешлифованной плиты или

суммарная толщина наружных слоев (для S = 19 мм,

Sн.с = 6 мми Sв.с = 13 мм);

Bn – ширина стружечного пакета, мм (Bn= 1800);

Ln– расстояние между передними кромками пакетов на главном

конвейере в мм (4100 мм);

K – коэффициент запаса, учитывающий остановки смесителя на его

чистку и промывку системы подачи связующего (К = 1,07 – 1,1);

Rк – ритм главного конвейера, с (расчет см. ниже);

Wn – абсолютная влажность готовых плит (Wn – 8%);

Pв, Pн – норма связующего по слоям.

Например:

б) количество рабочего раствора смолы по формуле:

Например:

в) количество отвердителя по формуле:

где Pотв – норма расхода отвердителя по отношению к рабочему раствору

[2,5] смолы.

Для карбамидоформальдегидных смол требуется от 0,3 до 1% отвердителя.

Потребное количество смесителей определяется по формуле

(79)

(79)

где Псм – производительность смесителя.

Формирующие машины

Формирование стружечного пакета или ковра производят при помощи специальных формирующих машин с дозированием проклеенной стружки по весу или по объему на единицу площади пакета или ковра [4,5].

В комплект формирующего агрегата для производства Трехслойных плит входит четыре формирующих машины модели ДФ-6.

Производительность агрегата, в котором две крайние машины настилают наружные слои, а средние – внутренний слой, складывается из суммы производительности всех машин.

В характеристике дана производительность как одной машины, так и суммарная.

По ранее произведенным расчетам определена часовая потребность в стружке для потока “А” и потока “Б”.

В технической характеристике ДФ-6 дана её производительность

П=240-5400 кг/час.

Каждая машина должна давать половину часового расхода стружки в потоке “А” и потоке “Б”.

Для дозирования применяются весы ДДС-10 с частотой срабатывания от 2 до 8 циклов в минуту с единовременной порцией от 2 до 10 кг.

Исходя из часовой потребности в смешанной со связующим стружке для каждого потока при изготовлении трехслойных плит или общей потребности для изготовления однослойных плит, требуется рассчитать количество циклов и единовременную порцию стружки, а также проверить, обеспечивает ли комплект формирующих машин непрерывную работу пресса.

Необходимую скорость главного конвейера, его ритм подбирают исходя из цикличности работы горячего пресса, поделенного на количество промежутков пресса.

Например, находим, что производительность горячего пресса 60шт. стружечных плит в час, или на изготовление одной плиты требуется 60:60=1мин.

Количество стружечно-клеевой массы, расходуемой на один пакет определяется формулой:

gскм  , кг/пакет (80)

, кг/пакет (80)

где ρn – заданная плотность, кг/  ;

;

Ln – длина стружечного пакета, мм;

Bn – ширина стружечного пакета, мм;

S – толщина нешлифованной плиты, мм;

– влажность осмоленной стружки, наружных слоев, %;

– влажность осмоленной стружки, наружных слоев, %;

– влажность осмоленной стружки внутреннего слоя, %;

– влажность осмоленной стружки внутреннего слоя, %;

Sn – суммарная толщина наружных слоев, в мм (для S=19мм, Sн=6мм);

Sв – толщина внутреннего слоя, мм (Sв = S- Sн )

Wп – влажность готовых стружечных плит в % (Wп = 8%)

gскм  , кг/пакет.

, кг/пакет.

Из них на внутренний слой:

gскм  , кг

, кг

На наружные слои:

gскм  , кг

, кг

или

gскм.в = 95 – 64 = 31 кг

Из четырех формирующих машин 1 и 4 формируют наружные слои, а 2 и 3 внутренние слои.

Ритм движения на главном конвейере должен быть равен или опережать ритм выпуска стружечных плит горячим прессом.

Примем ритм конвейера 1,0мин (R=60 сек).

За 1,0 мин. упоры главного конвейера должны пройти путь, равный длине стружечного пакета (поддона) плюс межпакетное расстояние (550 мм), тогда скорость главного конвейера должна быть

V  м/мин.

м/мин.

Ритм главного конвейера можно определить

, мин,

, мин,

где  – продолжительность цикла прессования, мин;

– продолжительность цикла прессования, мин;

n – число одновременно прессуемых плит.

Так как формирование стружечного пакета происходит непрерывно на движущемся конвейере, то формирующие машины будут выдавать стружку равномерно как на поддон, так и между поддонами. Стружка, попадая между поддонами, проваливается вниз, на ленту конвейера, установленного внизу и возвращается вновь в бункера средних формирующих машин.

Настройка формирующих машин на выдачу стружки должна осуществляться в соответствии с расчетом по формуле (81), учитывающей полный расход стружки при насыпке в единицу времени.

(81)

(81)

где  – заданная плотность плит, в кг/м3;

– заданная плотность плит, в кг/м3;

– расстояние между задними кромками двух соседних стружечных пакетов на конвейере, мм;

– расстояние между задними кромками двух соседних стружечных пакетов на конвейере, мм;

– ширина пакета, мм;

– ширина пакета, мм;

– толщина внутреннего слоя или суммарная толщина наружных слоев, мм;

– толщина внутреннего слоя или суммарная толщина наружных слоев, мм;

– абсолютная влажность осмоленной стружки, (Wn= %);

– абсолютная влажность осмоленной стружки, (Wn= %);

– абсолютная влажность готовых стружечных плит осмоленной стружки, %;

– абсолютная влажность готовых стружечных плит осмоленной стружки, %;

– ритм главного конвейера, с;

– ритм главного конвейера, с;

– число машин, формирующих внутренние или наружные слои.

– число машин, формирующих внутренние или наружные слои.

Для отечественных линий формула (81) может быть упрощена до вида:

(82)

(82)

где  – заданная плотность формируемого слоя, в кг/м3

– заданная плотность формируемого слоя, в кг/м3

Например: производительность 1-й и 4-й машин, формирующих наружные слои стружечных плит размером 3550  19 мм, должна быть

19 мм, должна быть

Производительность 2 и 3 машины должна быть

По технической характеристике вес одной порции стружки, выдаваемой весами ДФ-6, может быть от 4 до 15 кг, а количество циклов в минуту от 1 до 6.

Примем количество циклов в минуту равным 4, тогда вес одной порции должен быть 1 и 4 машин

Для второй и третей машин принимаем 4 цикла в минуту, тогда вес одной порции должен быть

(78)

(78)

(79)

(79) , кг/пакет (80)

, кг/пакет (80) ;

; – влажность осмоленной стружки, наружных слоев, %;

– влажность осмоленной стружки, наружных слоев, %; – влажность осмоленной стружки внутреннего слоя, %;

– влажность осмоленной стружки внутреннего слоя, %; , кг/пакет.

, кг/пакет. , кг

, кг , кг

, кг м/мин.

м/мин. , мин,

, мин, – продолжительность цикла прессования, мин;

– продолжительность цикла прессования, мин; (81)

(81) – заданная плотность плит, в кг/м3;

– заданная плотность плит, в кг/м3; – расстояние между задними кромками двух соседних стружечных пакетов на конвейере, мм;

– расстояние между задними кромками двух соседних стружечных пакетов на конвейере, мм; – ширина пакета, мм;

– ширина пакета, мм; – толщина внутреннего слоя или суммарная толщина наружных слоев, мм;

– толщина внутреннего слоя или суммарная толщина наружных слоев, мм; – абсолютная влажность осмоленной стружки, (Wn= %);

– абсолютная влажность осмоленной стружки, (Wn= %); – абсолютная влажность готовых стружечных плит осмоленной стружки, %;

– абсолютная влажность готовых стружечных плит осмоленной стружки, %; – ритм главного конвейера, с;

– ритм главного конвейера, с; – число машин, формирующих внутренние или наружные слои.

– число машин, формирующих внутренние или наружные слои. (82)

(82) – заданная плотность формируемого слоя, в кг/м3

– заданная плотность формируемого слоя, в кг/м3 19 мм, должна быть

19 мм, должна быть