Перегрузка биг-бэгов в порту может осуществляться при помощи стропов (рисунок 2.4). Такой способ не обеспечивает в полной мере сохранность грузов и безопасность перегрузочного процесса.

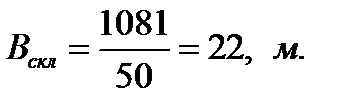

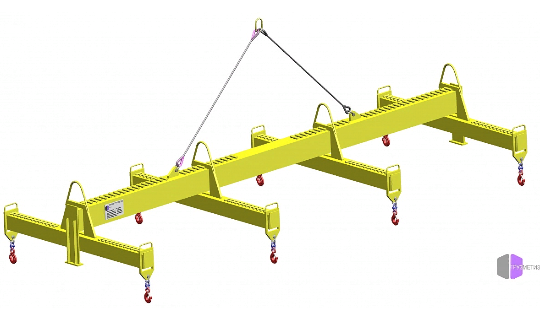

Конструкции траверс для биг-бэгов весьма разнообразны, и позволяют выполнять одновременно перегрузку от двух до восьми контейнеров (рисунок 2.4).

Уникальна технология перевозки сыпучих грузов в мягких большегрузных контейнерах (МК). Мягкий специализированный контейнер многоразового применения МК-14-10 предназначен для перевозки, складирования и перевалки насыпных грузов, в том числе опасных грузов. Контейнер МК-14-10 имеет грузоподъемность 14 тонн с запасом прочности 1:6, грузовместимость до 13 куб. метров, диаметр 2450 мм и высоту загрузки 2800 мм. Эти размеры делают его самым большим из известных в мировой практике по грузоподъемности мягким специализированным контейнером.

Рисунок 2.4 Перегрузка биг-бэгов при помощи стропов

Контейнер возможно использовать во всепогодных условиях в температурном диапазоне +70/–50°С. Применение контейнера МК-14-10, обладающего уникальными техническими характеристиками, позволяет повысить эффективность перевозок насыпных грузов как автомобильным, железнодорожным, так и водным транспортом.

а) б)

в) г)

д) е)

Рисунок 2.5 Траверсы для перегрузки биг-бэгов: а) линейная для перегрузки 2-х биг-бэгов; б) линейная для перегрузки 4-х биг-бэгов; в) пространственная для перегрузки 4-х биг-бэгов; г) крестообразная для перегрузки одного биг-бэга с 4-мя петлями; д), е) линейная для перегрузки 3-х биг-бэгов

Контейнер МК 14-10 спроектирован в ЗАО «Новые технологии в перевозках» (ЗАО НТП) в 1998 году, и удовлетворяет всем требованиям перевозок автомобильным, железнодорожным и водным транспортом. Он удобен для перевозки всех видов сыпучих грузов. Хранение грузов в МК сохраняет их физико-химические свойства.

Рисунок 2.6 Мягкий большегрузный контейнер МК 14-10

Доставка или возврат пустых контейнеров к месту погрузки производится в стандартных ж/д контейнерах: в 20-ти тонный входит 125 шт., в 40-ка тонный входит 270 шт., в авто/полуприцеп (86м3) входит 285 шт.

Транспортировка груженых контейнеров МК с грузом может осуществляться в полувагоне (5шт.), в грузовой автомашине в зависимости от веса МК (1-5шт.), и не требует специального крепления.

В железнодорожных полувагонах, во избежание порывов от соприкосновения МК с неровностями и выступающими частями стенок полувагона, на МК рекомендуется нашивать листы (1,5м х 1,5м) обрезиненной ткани или прокладывать места соприкосновения, например, транспортерной лентой. Время погрузки-выгрузки 1-го вагона составляет 15-20 минут. Зачистки полувагонов не требуется.

Для перевозки МК могут использоваться вагоны из-под любых грузов, в том числе и отбракованные другими грузоотправителями, например, с повреждениями в стенках и полувагона.

Складирование МК допускается на открытых площадках в 5 ярусов (высота хранения составляет в этом случае около 14 м). При этом нагрузка на площадку составляет 15,5-16 т/м2. При высоте в 4 яруса нагрузка на 1 м2 составляет 12,4 т. Площадь, которую занимает МК-14-10 на площадке складирования, составляет - 4,52 м2, высота при 100% загрузке - 2,8 м. Допускается складирование в 6 ярусов при высоте в 17 м.

В случае складирования в 6 ярусов, на 1 м2 возможно складирование до 24 м3 сыпучих грузов или до 30 т. При складировании в 2 яруса на 1 м2складируется 24 м3 груза до 8 т.

Складская площадка (бетон, асфальт, гравий, земля) должны быть ровной, не засоренной острыми предметами.

Загрузка контейнера производится на элеваторе у отправителя.

Если на элеваторе предусмотрена загрузка в ж/д вагон, то монтируется дополнительное грузоподъемное устройство (14 т) под одним из накопительных загрузочных бункеров.

Выгрузка груза из МК производится через разгрузочный узел. Разгрузочный узел состоит из двух блоков, цилиндрической формы (D=80см, длина выпускной трубы L-1,3м). Конструкция позволяет выгружать сыпучие грузы в специальные автомобильные цистерны, железнодорожные вагоны-хопперы, в бункеры и т.п. При необходимости остановки высыпания или дозирования груза используется специальное навесное устройство, перекрывающее выгрузную мягкую трубу.

Время раскрытия разгрузочного узла 5-7 секунд.

Описание контейнера:

Грузоподъемность – до 14 т.

Полезный объем – 12-13 м3,

Диаметр – 2400-2450 мм,

Высота при 100% загрузке – 2800 мм,

Объем порожнего МК в свернутом (транспортировочном) виде – 0,3 м3,

Вес – 70-75кг.

Время загрузки в 14-ти тонного контейнера с учетом всех операций составляет около 8-10 минут.

Для сравнения время загрузки 12-14 т сыпучих грузов в 1 биг-бэг (1,5-2 т) - 30-45мин. Время выгрузки сыпучих грузов из МК составляет около 30сек., например, цемента- 28-35 секунд.

Применение МК-14-10 при транспортировке позволяет:

- минимизировать потери при погрузке, выгрузке, перегрузке груза;

- исключить контакт груза с внешней средой, а также предохранять от реакции с влагой, сохранять груз в неизменном состоянии на протяжении всей доставки;

- решить проблему выгрузки практически в любом месте: в технологический транспорт завода, на складе, в технологический процесс и т.д.;

- складировать груз на открытых площадках накопления при температуре от - 50 до + 60єС;

- уменьшить время выгрузки/загрузки груза;

- предохранять транспортные средства от повреждений, вызванных соприкосновением с химически активными веществами;

- на железнодорожном транспорте зерно перевозится в специализированном подвижном составе -- вагонах - зерновозах. При перевозках грузов в МК используются универсальные полувагоны (открытые), что значительно дешевле;

- на автомобильном транспорте -- часть сыпучих грузов перевозится в специализированных прицепах. При перевозках в МК возможно использование универсальных прицепов, что значительно удешевляет перевозку и открывает рынок универсальных машин.

Основными преимуществами мягких контейнеров перед другими видами тары является:

· Низкая стоимость упаковки;

· Небольшой вес и объем тары относительно единицы продукта;

· Высокая универсальность, позволяющая использовать МКР для транспортирования и хранения, самых различных порошкообразных и гранулированных материалов, включая пищевые продукты;

· Герметичность упаковки. Отсутствие потерь материала или ухудшения качества продукта на всех этапах обращения;

· Упрощение погрузочно-разгрузочных работ при заполнении, хранении, растаривании и транспортировании. Возможность использования неспециализированных транспортных средств и грузоподъемных механизмов;

· Экологическая безопасность, возможность переработки и повторного использования;

· Разнообразные варианты конструкционного исполнения, учитывающие особенность транспортируемого материала.

Однако для того чтобы преимущества мягких контейнеров были реализованы в полном объеме, на предприятии, использующем данный вид упаковки необходимы средства комплексной механизации погрузочно-разгрузочных работ, а также операции по разгрузки тары. И если для транспортирования мягких контейнеров в основном применяется универсальная техника (например, вилочные автопогрузчики, штабелеры и т.д), то для растаривания МКР, должны использоваться специальные устройства, позволяющие быстро и безопасно разгрузить тару, а затем выдать материал в непрерывном, либо цикличном режиме. При этом от того насколько эффективно работает пост растаривания МКР, зависит общая производительность технологической линии, а также условия работы персонала данного предприятия.

Правильно выбранная схема работы с мягкими контейнерами на производстве, включающая в себя: промежуточное хранение, подвоз тары на пост растаривания, разгрузку МКР и непосредственно выдачу материала, позволяет наиболее эффективно распорядиться теми преимуществами, которые предоставляет самая современная технология упаковки и транспортирования порошкообразных, зернистых и кусковых материалов.

Рисунок 2.7 Загрузка мягкого контейнера

На настоящий момент работают несколько схем загрузки мягких специализированных контейнеров МК-14-10.

Узел загрузки МК-14-10 размещен непосредственно в месте отгрузки продукции железнодорожным транспортом.

Загрузка МК-14-10 производится следующим образом:

- порожние МК-14-10 до начала загрузки подаются в полувагон по 5 штук на вагон;

- вагон подается под силос;

- траверса грузоподъемного механизма опускается в вагон;

- МК-14-10 разворачивается и зацепляется за траверсу;

- траверса поднимается вверх к загрузочной горловине силоса. Дно МК-14-10 оторвано от земли;

- загрузочные горловины МК-14-10 и силоса совмещаются;

- начинается погрузка, по мере загрузки МК-14-10 осаживается и ставится по центру вагона;

- по окончанию загрузки загрузочная горловина МК-14-10 отцепляется, траверса отцепляется, вагон перемещается на 1,5 метра для загрузки следующего МК-14-10.

Время загрузки пяти МК-14-10 или одного вагона – 35-45 минут.

Норма погрузки до 2000 тонн в сутки с одного узла.

При перевозках железнодорожным транспортом используются открытые полувагоны. Во избежание порывов от соприкосновения МК с неровностями и выступающими частями кузова вагона, на МК нашиваются листы (1,5 м х 1,5 м) обрезиненной ткани. Максимальное расстояние, на которое были транспортированы МК, составило 2674 км по маршруту Пермь-Красноярск, время в пути - 8 суток. Потери груза (глинозем - текучесть сравнима с текучестью воды) из-за порывов упаковки составили около 0,03%. При железнодорожной перевозке менее текучих продуктов в случае возникновения порывов потери груза свелись бы к «0». Время погрузки вагона с площадки накопления или выгрузки из вагона на складскую площадку - 15 - 20 минут. Зачистки полувагонов не требуется. Для перевозки грузов в МК могут использоваться вагоны из-под любых грузов и отбракованные другими грузоотправителями (с отверстиями в кузове вагона, неисправными люковыми замками и др.)

Рисунок 2.8 Загрузка МК в полувагоны

При перевозке грузов в МК обеспечивается сохранность полувагона, особенно при проведении разгрузочных работ грейфером в портах, нет просыпей (потерь) груза на верхнее строение пути и стрелки (автоматику). За счет быстрого времени разгрузки/погрузки и отсутствия потерь времени на зачистку и сдачу вагонов после выгрузки на железной дороге значительно повышается оборот универсального подвижного состава.

Рисунок 2.9 Хранение МК в штабелях

МК имеет разгрузочный узел, состоящий из двух частей. Основная часть имеет форму цилиндра диаметром 800 мм и длинной 1300 мм. Перед выгрузкой груза докер самостоятельно или при помощи крана раскрывает 2 замка (усилие раскрытия – 40 кг).

После раскрытия первого замка из дна контейнера выпадает закрытая выгрузочная труба, после раскрытия второго замка – выгрузочная труба раскрывается и груз начинает высыпаться из МК.

Время раскрытия МК – 5 секунд;

Время высыпания груза из МК – глинозема - 1,5 мин.; - аммофоса – 25с.

Возможна выгрузка груза в специализированный подвижной состав, в вагоны-зерновозы. При необходимости остановки высыпания груза из МК (дозирования) используется специальное навесное устройство, перекрывающее выгрузочную трубу.

а) б)

Рисунок 2.10 а) разгрузка мягких контейнеров; б) перегрузка мягких контейнеров в специальный подвижной состав

2.3 Разработка вариантов схем механизации перегрузки грузов

Для обоснования технологии перегрузки цемента рассмотрим четыре способа перегрузки мягких контейнеров с различными видами грузозахватных устройств. Схемы разработаны с учетом существующих в АО «Осетровский речной порт» направлений грузопотока, то есть по вариантам вагон-склад и склад-судно.

Схема №1 (существующая). Портальный кран «Альбатрос-10/32» оснащен траверсой со специальными захватами для одновременного подъема 4-х груженых мягких контейнеров. Траверса используется вместе с текстильными ленточными стропами. После застропки контейнеров рабочими крановщик по команде сигнальщика поднимает груз, проверяется надежности строповки и груз переносится в заданное место, где рабочие осуществляют отстропку контейнеров. Работы выполняются по вариантам вагон-склад и склад-судно. Траверса с четырьмя захватами и текстильными стропами с крюками представлены на рисунке 2.11.

Рисунок 2.11 Траверса с четырьмя захватами и текстильные стропы с крюками

Схема №2 (предлагаемая). Схема механизации с применением траверсы со специальными захватами для одновременного подъема 8-ми груженых контейнеров. Траверса используется вместе с текстильными ленточными стропами. На причале работает портальный кран «Альбатрос-10/32». После застропки контейнеров рабочими крановщик по команде сигнальщика поднимает груз, проверяется надежности строповки и груз переносится в заданное место, где рабочие осуществляют отстропку контейнеров. Работы выполняются по вариантам вагон-склад и склад-судно.

Траверса с восемью захватами и текстильные стропы с крюками представлены на рисунке 2.12.

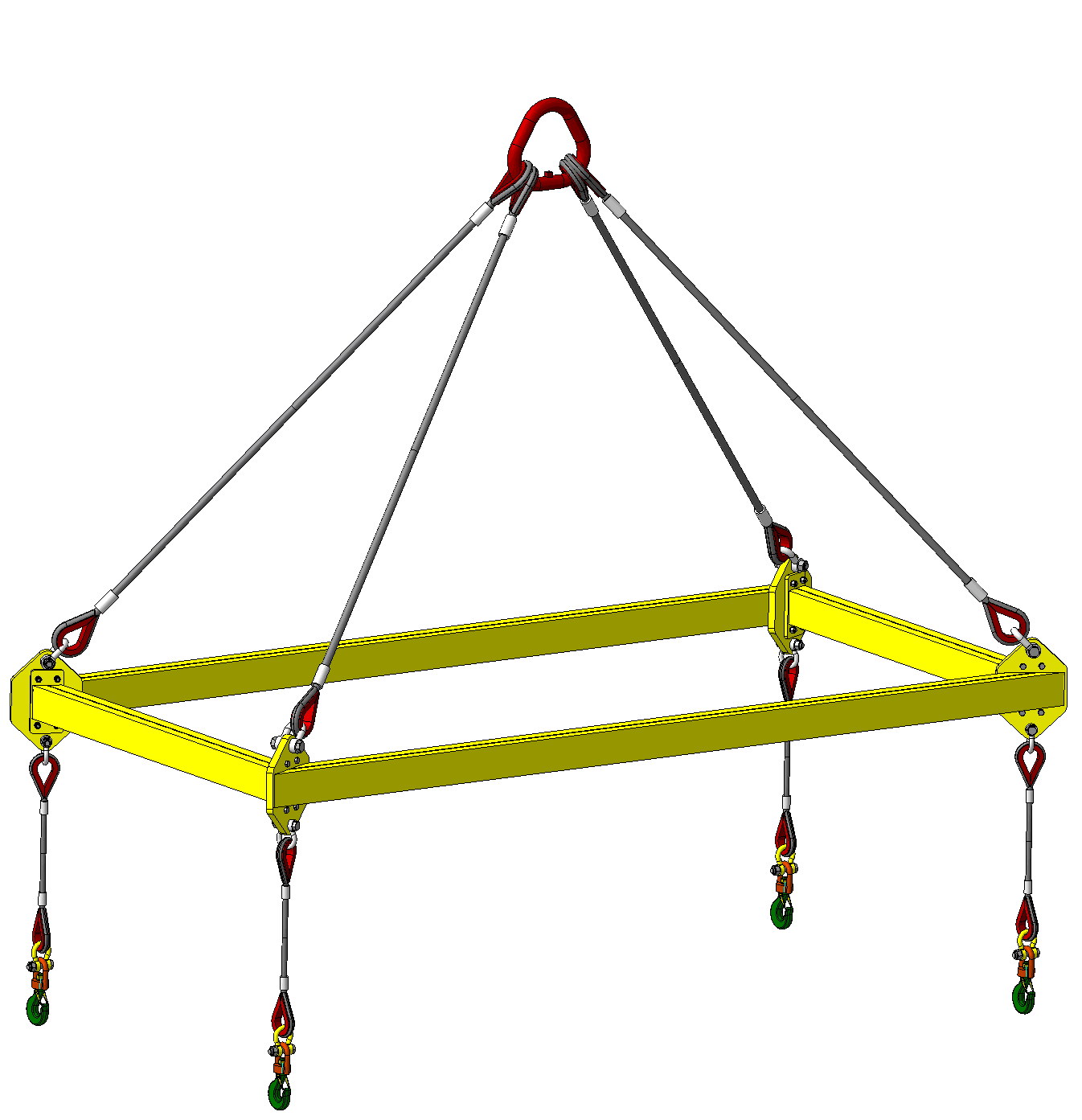

Схема №3 (предлагаемая). Схема механизации с применением траверсы с цепными стропами для одновременного подъема 6-и груженых контейнеров и автоматической отстропкой. На причале работает портальный кран «Альбатрос-10/32». После застропки контейнеров рабочими крановщик по команде сигнальщика поднимает груз, проверяется надежности строповки и груз переносится в заданное место, где осуществляется автоматическая отстропка контейнеров без участия рабочих. Работы выполняются по вариантам вагон-склад и склад-судно. Траверса с шестью цепными стропами и функцией автоматической отстропки представлена на рисунке 2.13.

По схемам механизации №№ 1-3 перегрузка осуществляется на причале № 11.

Рисунок 2.12 Траверса с восемью захватами и текстильные стропы с крюками

Рисунок 2.13 Траверса с шестью цепными стропами и функцией автоматической отстропки

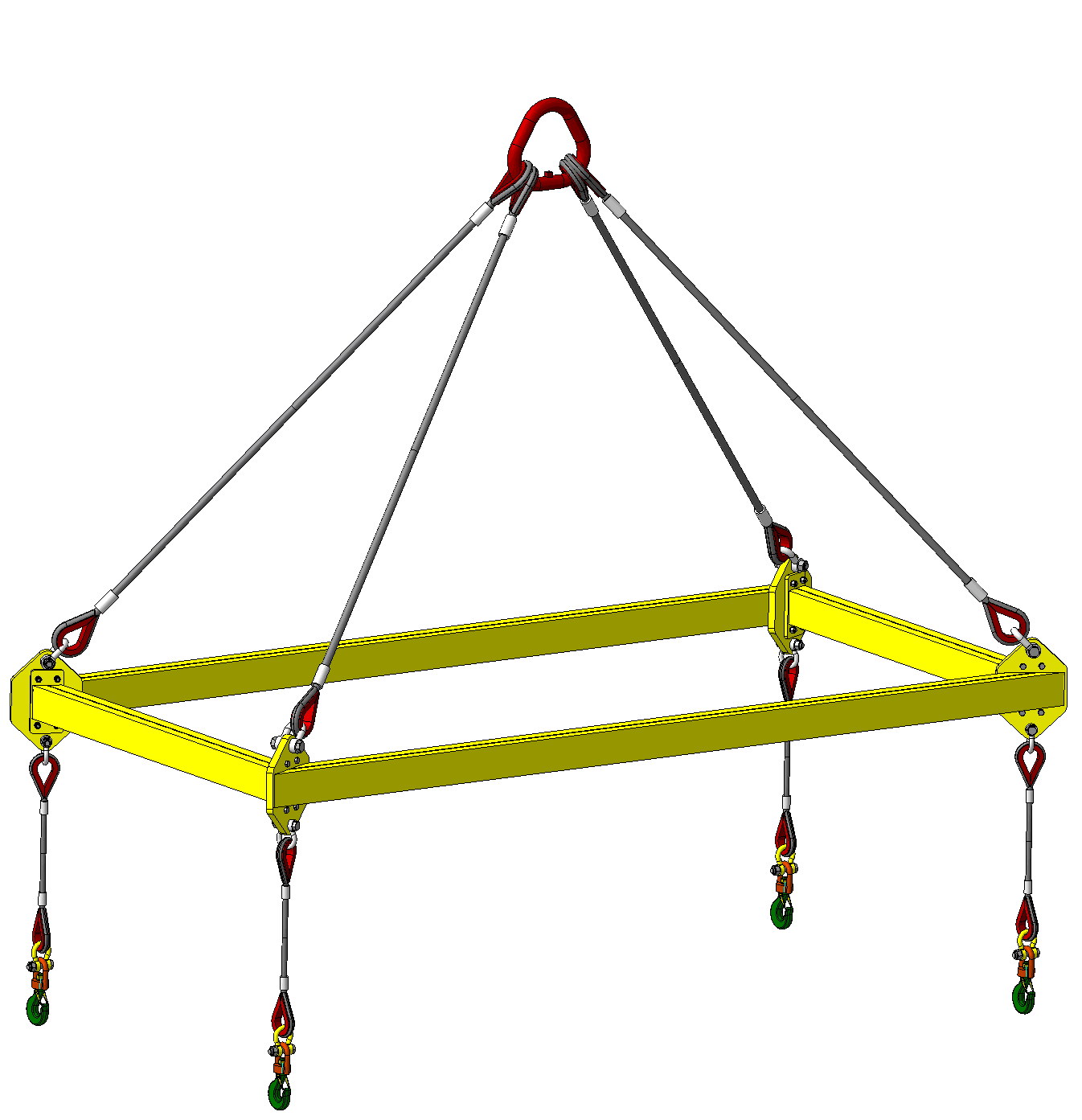

Схема №4 (предлагаемая). Транспортировка цемента осуществляется в мягких большегрузных контейнерах МК 14-10. Перегрузка осуществляется на причале № 12 портальным краном «Ганц», грузоподъёмностью 16 тонн, оборудованным специальной траверсой (рисунок 2.14). Работы выполняются по вариантам вагон-склад и склад-судно.

Рисунок 2.14 Траверса для перегрузки мягких большегрузных контейнеров МК 14-10

Суточный грузооборот для груза определяем по формуле:

, т/сут., (2.1)

, т/сут., (2.1)

где:  - навигационный грузооборот, т;

- навигационный грузооборот, т;

- коэффициент неравномерности ( 1,1 – 1,3);

- коэффициент неравномерности ( 1,1 – 1,3);

- период эксплуатации, сут.

- период эксплуатации, сут.

125000*1,1/171 = 804 т/сут.

125000*1,1/171 = 804 т/сут.

Вариантная таблица навигационной грузопереработки представлена в таблице 2.1.

Таблица 2.1

Вариантная таблица навигационной грузопереработки

| Наименование

груза

| Грузооборот,

тыс. т

| Средний коэффициент прохождения груза через склад, α

| Грузопереработка, тыс. т-оп.

| Коэф-т перера-

ботки

|

| по вариантам работ

| всего

|

| в-скл

| скл-с

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

|

| Цемент

| 125

| 1,0

| 125

| 125

| 250

| 2,0

|

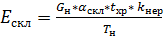

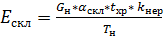

Размеры склада определяем исходя из потребной вместимости Е, которую можно определить по формуле:

, т, (2.2)

, т, (2.2)

где: Gн – навигационный грузооборот, т;

α – прохождение через склад;

- средний срок хранения груза на складе, сут.;

- средний срок хранения груза на складе, сут.;

– коэффициент неравномерности перевозок (1,1 – 1,3);

– коэффициент неравномерности перевозок (1,1 – 1,3);

Тн – продолжительность навигации, сут.

= 125000*1,0*5*1,1/171 = 4020, т

= 125000*1,0*5*1,1/171 = 4020, т

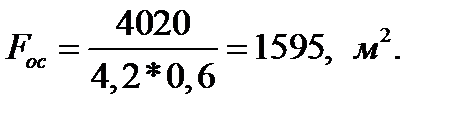

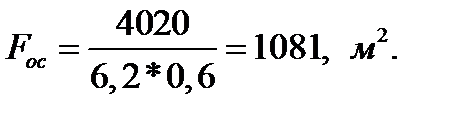

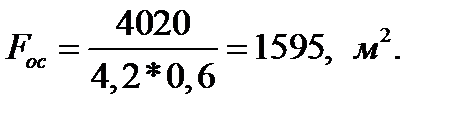

По полученному значению вместимости склада рассчитываем основную площадь склада:

(2.3)

(2.3)

где  - коэффициент использования площади склада;

- коэффициент использования площади склада;

- допускаемая удельная масса груза, т/м2:

- допускаемая удельная масса груза, т/м2:

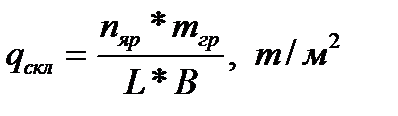

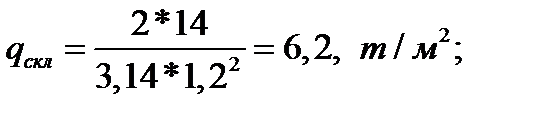

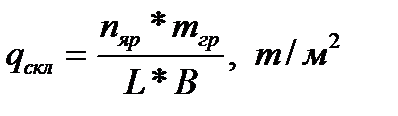

(2.4)

(2.4)

где  - количество ярусов в одном штабеле, ед.;

- количество ярусов в одном штабеле, ед.;

- масса одного грузового места, т;

- масса одного грузового места, т;

- длина и ширина одного грузового места, м.

- длина и ширина одного грузового места, м.

Мягкие контейнеры, перегружаемые портальными кранами на склад, штабелируют в 4 яруса, [13].

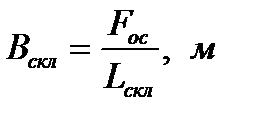

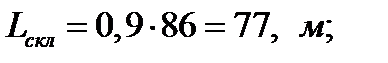

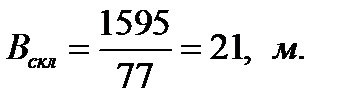

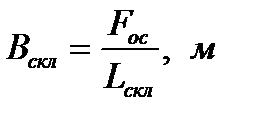

Ширина склада определяется по формуле:

(2.5)

(2.5)

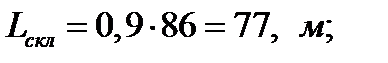

Рассматриваемый груз перегружается на причале № 11. Длина причала составляет 86 м. Длина открытого склада (площадки) не более 0,9 длины причала:

Для контейнеров МК 14-10 расчет склада выполнен для причала № 12, длина 112 м. Складирование производится в два яруса по высоте.

примем

примем

В соответствии с нормами, действующими в порту, максимальная ширина штабеля допускается 45 м, длина 24 м, между штабелями оставляются пожарные проезды шириной 10 м. То есть для всех схем механизации принимается один склад расположенный на фронтальной части причала. Тарифная норма загрузки судна проекта СК-2054 (грузоподъемность 1000 т) грузом цемент в мягких контейнерах в соответствии с Прейскурантом 14-01 составляет 100%, т.е. 1000 т, [10].

, т/сут., (2.1)

, т/сут., (2.1) - навигационный грузооборот, т;

- навигационный грузооборот, т; - коэффициент неравномерности ( 1,1 – 1,3);

- коэффициент неравномерности ( 1,1 – 1,3); - период эксплуатации, сут.

- период эксплуатации, сут. 125000*1,1/171 = 804 т/сут.

125000*1,1/171 = 804 т/сут. , т, (2.2)

, т, (2.2)  - средний срок хранения груза на складе, сут.;

- средний срок хранения груза на складе, сут.; – коэффициент неравномерности перевозок (1,1 – 1,3);

– коэффициент неравномерности перевозок (1,1 – 1,3); = 125000*1,0*5*1,1/171 = 4020, т

= 125000*1,0*5*1,1/171 = 4020, т  (2.3)

(2.3) - коэффициент использования площади склада;

- коэффициент использования площади склада; - допускаемая удельная масса груза, т/м2:

- допускаемая удельная масса груза, т/м2: (2.4)

(2.4) - количество ярусов в одном штабеле, ед.;

- количество ярусов в одном штабеле, ед.; - масса одного грузового места, т;

- масса одного грузового места, т; - длина и ширина одного грузового места, м.

- длина и ширина одного грузового места, м.

(2.5)

(2.5)

примем

примем