Обработкой давлением называют процесс получения изделий, основанный на использовании пластических свойств металлов и их сплавов. Под пластичностью понимают способность металла изменять при давлении свою форму (деформироваться) без разрушения. Полученная новая форма сохраняется после снятия нагрузки.

При обработке давлением наряду с изменением формы изменяется строение исходного металла (сплава) и его физико-химические и механические свойства.

Напряженное состояние в точке или в некотором объеме тела принято характеризовать схемой главных напряжений, т. е. нормальных напряжений, действующих на трех взаимно перпендикулярных площадках, на которых касательные напряжения отсутствуют. Деформированное состояние в точке или в некотором объеме тела характеризуется схемой главных деформаций, возникающих в направлении главных осей под влиянием внешних сил. Всего имеется девять схем главных напряжений: две линейные, три плоские и четыре объемные (рис. 25.1).

Рис. 25.1. Напряжённое (а) и деформированное (б) состояния:

1, 2, 3 – соответственно линейные, плоские и объёмные напряжения

Однако при обработке металлов давлением наиболее часто встречаются две схемы главных напряжений: объемное трехосное сжатие, которое имеет место при прокатке, прессовании, объемной штамповке и ковке, а также объемное сжатие с одним растягивающим напряжением (при волочении и листовой штамповке). Схема главных деформаций с одной деформацией растяжения встречается при волочении и прессовании, с двумя деформациями — при прокатке и объемной штамповке; двухосная схема деформации встречается при прокатке широкой полосы и на некоторых этапах листовой штамповки.

Наилучшие условия для пластической деформации наблюдаются при объемной схеме с двумя деформациями сжатия и наихудшие — при объемной схеме с двумя деформациями растяжения. Следовательно, чем меньшую роль в схемах главных деформаций играют растягивающие деформации, тем большую способность к пластической деформации проявляет металл.

Максимальная главная деформация определяет ориентировку (текстуру) и форму зерен металла. При конструировании деталей и разработке технологии их изготовления необходимо учитывать направление волокон, влияющих на механические свойства изделий. Наиболее высокое качество деталь будет иметь в тех случаях, когда максимальные нормальные напряжения (сжатие, растяжение) действуют вдоль волокон, а касательные (срез, сдвиг) — поперек волокон.

Применяемые в промышленности металлы и сплавы имеют поликристаллическое строение, т. е. состоят из большого числа прочно сросшихся один с другим кристаллов неправильной формы, называемых кристаллитами или зернами. При обработке давлением заготовок происходит пластическая деформация отдельных зерен металла и их относительное смещение. Эта деформация сопровождается раздроблением зерен и их удлинением, в результате чего металл приобретает мелкозернистую строчечную структуру (рис. 25.2).

Рис. 25.2. Микроструктура литой (а) и деформированной (б) стали

При нагреве такого деформированного металла до температуры около 0,4 ТПЛ в нем происходит рекристаллизация — процесс зарождения и роста новых равноосных зерен с неискаженной кристаллической структурой. При этом остаточные напряжения снимаются, восстанавливаются исходные свойства металла и полностью устраняется упрочнение, а волокнистое строение сохраняется.

Установлено, что прочность и ударная вязкость металла, имеющего волокнистое строение, вдоль волокон выше, чем поперек волокон, и это свойство используется при изготовлении деталей. Заготовку деформируют так, чтобы направление волокон совпадало с направлением максимальных растягивающих напряжений, возникающих в детали, которая будет из нее изготовлена. Причем волокна металла не должны пересекаться, а должны огибать контур изделия,

Механические свойства после горячей обработки давлением литого металла значительно повышаются. Это повышение прочности и пластичности металла происходит главным образом за счет образования мелких зерен взамен дендритов литого металла, а также за счет заварки усадочных пустот и рыхлости, образующихся в слитке в процессе кристаллизации жидкого металла.

Вопросы для повторения и закрепления:

1. Какие свойства металла используются при обработке его давлением?

2. Что учитывается при деформации металла?

3. Как меняются механические свойства металла после обработке давлением?

Нагревательные устройства

Простейшими нагревательными устройствами являются угольные и нефтяные горны. Они применяются только при ручной ковке. В них нагреваемый металл непосредственно соприкасается с горящим топливом. В угольном горне нагреваемые заготовки укладываются в древесный уголь, забрасываемый в чугунную ванну, к которой для интенсивного сжигания угля подают через регулируемую фурму воздух от вентилятора.

К наиболее широко применяемым устройствам для нагрева под обработку давлением относятся пламенные печи, электропечи, контактные электронагреватели и индукционные электронагреватели.

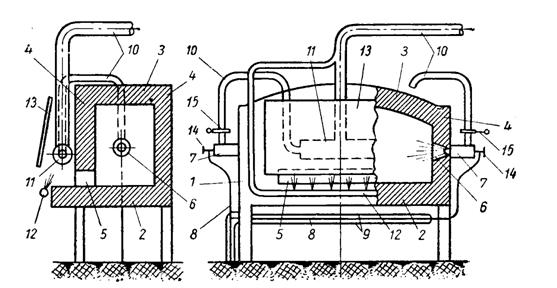

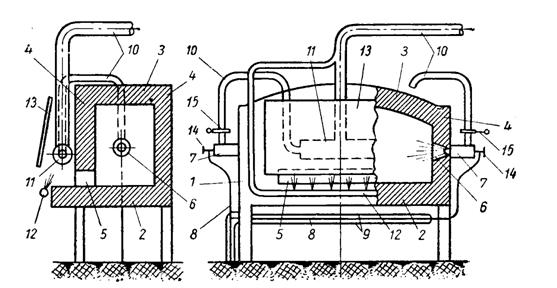

Пламенная печь имеет железный сварной каркас 1 (рис 25.3) с кладкой внутри из теплоизоляционного и огнеупорного шамотного кирпича. Кладка состоит из пода 2, свода 3 и стенок 4. В стенках имеются окна 5 для загрузки и выгрузки нагреваемых заготовок и топочные окна 6.

Рис. 25.3. Пламенная (мазутная) нагревательная камерная (щелевая) печь

Пламенные печи отапливаются газообразным, жидким и твердым топливом — природным или генераторным газом, мазутом или каменным углем, коксом и другими видами твердого топлива, включая пылевидное.

При отоплении газом низкого давления или мазутом у топочных окон 6 крепятся соответственно газовые горелки или мазутные форсунки 7 низкого давления. Для разжижения мазута и во избежание закупорки им мазутопроводов 8 они обогреваются паропроводами 9. Для сжигания твердого топлива в печи предусматриваются топки, отделенные от рабочей камеры. Для подвода кислорода в количестве, достаточном для сжигания и распыления топлива, к топке, горелке или форсунке по воздухопроводам 10 подводится воздух от воздуходувок с давлением 100…150 или 300…400 мм вод. ст.

Значительная экономия топлива достигается при устройстве у печи рекуператора 11, в котором вышедшие из рабочей камеры продукты сгорания нагревают воздух на его пути от воздуходувок к топкам, горелкам или форсункам. Если с дымом выбрасывается из печи 40…70% тепла от сжигаемого топлива, то установка рекуператора возвращает в печь до половины этих потерь, а у газовых печей — еще больше, так как в них, кроме воздуха, подогревают в рекуператорах и газ. У особо больших нагревательных печей вместо рекуператоров ставят регенераторы, аналогичные применяемым в плавильных регенеративных (мартеновских) печах.

Чтобы пламя, выбрасываемое из печи, не мешало работе нагревальщика, у окон печи ставятся воздушные отсекатели 12. К ним от тех же воздуходувок подводится воздух низкого давления и выбрасывается из них через небольшие отверстия навстречу пламени. Отсекатели не только поворачивают пламя от рабочего, но, как правило, и направляют его на рекуператор. Если у печи несколько окон, то отсекателями пользуются, чтобы повернуть пламя обратно в печь; тогда оно выбрасывается из печи только через дымоход, у которого смонтирован рекуператор. На печах, у которых рабочее окно 5 одновременно является дымоходом, устанавливают железный щит 13, предохраняющий нагревальщика от излучений выбрасываемою из печи пламени. Щит образует у передней стенки печи простенок, в котором и смонтирован рекуператор.

Температура в печи, зависящая прежде всего от количества сжигаемого топлива, регулируется вентилями 14 на мазутопроводе или задвижками на газопроводе, или количеством забрасываемого в топку топлива. Количество подводимого воздуха регулируется задвижками 15 на воздухопроводе.

По характеру нагрева и способам загрузки-выгрузки нагреваемого металла печи, делятся на три типа — камерные, методические и полуметодические.

Камерные печи загружаются и выгружаются через одни и те же окна. Температура у этих печей во всех частях камеры почти одинаковая и при методическом нагреве изменяется одновременно во всей камере. Разновидности камерных печей: щелевые печи, имеющие рабочие окна в виде щели; очковые печи с окнами в виде круглых отверстий для нагрева в них концов прутков; печи, с заслонками, закрывающими окна на период нагрева; печи с подом, выдвигаемым из печи на колесах для погрузки на него тяжелых заготовок (слитков) с помощью мостовых кранов, и широко применяемые в прокатном производстве шахтные печи со съемным сводом, загрузка-выгрузка которых слитками осуществляется мостовыми кранами.

Рис. 25.4. Методическая пламенная печь проходная:

1 – окно загрузки; 2 – окно выгрузки; 3 – топочные окна; 4 – дымоходы

Методические печи (рис. 25.4) имеют сравнительно большую длину рабочей камеры; загрузка их производится с одного конца, выгрузка — с другого. Благодаря большим размерам, соответствующей форме камеры и определенному расположению топочных окон и дымоходов в методических печах можно поддерживать постоянную температуру, но разную в различных зонах ее рабочего пространства (более низкую на загрузке и более высокую на выгрузке). При равномерном перемещении заготовок от места загрузки к месту выгрузки в такой печи возможно осуществлять строго методический нагрев по заданному режиму. Перемещение заготовок по поду производится обычно при помощи устанавливаемых у загрузочных окон механических толкателей, надавливающих на крайний к ним ряд заготовок и перемещающих все уложенные на поду заготовки одновременно.

Полуметодические печи механизированы как методические, но короче их. Поэтому металл при загрузке почти сразу попадает в зону высоких температур, и методического нагрева не получается.

Разновидностями методических и полуметодических печей являются проходные (рис. 25.4) и карусельные печи. Последние обычно имеют вращающийся под. Нагрев в них осуществляется за один оборот пода.

При сильном нагреве температура часто определяется на глаз по яркости и цвету пламени и внутренней поверхности стенок печи. Опытный нагревальщик при этом ошибается не более чем на 50…60°, что периодически контролируется оптическими пирометрами. Для более точного определения температуры требуется установка на печах постоянных пирометров с теплостойкими (платиновыми) термопарами.

Пирометры бывают самопишущие или только указывающие. Применяются также пирометры с механизмами для автоматического поддержания постоянной температуры или для автоматического изменения температуры во времени. Последние устанавливаются, например, у камерных печей с выдвижным подом для методического нагрева крупных слитков под ковку.

Производительность пламенных печей определяется площадью и напряженностью пода. У камерных печей с заслонками напряженность пода достигает 600кг металла, нагретого до требуемой температуры и снимаемого в течение часа с 1м2 пода печи, у щелевых печей— 550, у методических — 400кг ⁄ час • м2

Существенный недостаток пламенных печей — обезуглероживание поверхности и высокий поверхностный угар металла, составляющий при нагреве слитков 1,5…2% и сортового проката 3…4% от веса нагреваемого металла за каждый нагрев.

Техника безокислительного нагрева в кузнечных пламенных печах еще не освоена и широкого промышленного применения пока не имеет.

Значительно проще достигается безокислительный нагрев в электропечах. Нагревательные электропечи, как и пламенные, бывают камерными, методическими и полуметодическими. И характер нагрева в них одинаковый, т. е. поверхностный. Принципиальное отличие их от пламенных в том, что источником тепла в них служит закрепляемое в рабочей камере вдоль стенок кладки жаростойкое (например, нихромовое) сопротивление, через которое пропускают обычный промышленный ток.

Температура при этом регулируется с большой точностью. Отсутствие пламени дает возможность ввести в рабочую камеру какой-либо нейтральный в отношении нагреваемого металла инертный газ (например смесь N2, СО и СО2 в определенном соотношении) и при незначительном расходе такого газа производить безокислительный нагрев. Однако из-за высокого расхода электроэнергии нагрев стали, в электропечах, является нерентабельным. Поэтому электропечи для нагрева под обработку давлением применяются лишь там, где их преимущества необходимы, например, при нагреве цветных металлов и их сплавов.

Внедряемый в настоящее время контактный электронагрев под штамповку производится в специальных установках. Он осуществляется получаемым от трансформаторов низковольтным током большой силы, пропускаемым через нагреваемую заготовку, которая сама в этом случае служит сопротивлением. Несмотря на многие преимущества этого способа нагрева, его распространению препятствуют неудовлетворительный прогрев концов заготовок и недостаточно высокий к.п.д., который можно повысить только при определенных соотношениях размеров заготовок — при сравнительно небольших размерах сечения (до 45…50 мм ) и относительно большой длине. В противном случае такой электронагрев является экономически нецелесообразным.

Наиболее прогрессивным способом нагрева заготовок является широко внедряемый в настоящее время индукционный нагрев. Индукционный нагреватель состоит из закрытого кожухом индуктора (рис. 25.5), в котором нагреваются заготовки, и монтируемой под ним батареи конденсаторов. Индуктор изготовляется из медной трубки, по которой при работе нагревателя непрерывно течет охлаждающая вода.

Внутри индуктор обкладывается тонкой керамической изоляцией с расположенными в ней трубками или пластинками из нихрома или другого жаростойкого материала, предохраняющими керамику от износа и разрушения нагреваемыми заготовками. Нагрев происходит под действием магнитного гистерезиса (до потери металлом магнитных свойств) и вихревых токов, возбуждаемых в металле, помещенном внутри индуктора.

Индукционные нагреватели бывают непрерывного и периодического действия. В нагревателях непрерывного действия заготовки автоматически загружаются с одной стороны и, нагреваясь, проталкиваются через индуктор к противоположной стороне. В нагревателе периодического действия загрузка производится вручную, а выгрузка — выталкивателем, действующим обычно от педали, причем загрузка и выгрузка — с одной стороны.

Рис. 25.5. Индуктор нагревателя

Такие нагреватели могут быть одиночными или иметь по два — три индуктора и соответствующее количество батарей, монтируемых под общим кожухом. Индукторы этих нагревателей автоматически включаются при загрузке и отключаются как только заготовка достигнет требуемой температуры.

Достаточно высокий к. п. д. (около 60%) индукционного нагревателя при соответствующей его форме и размерах обеспечивается подбором соответствующей частоты тока. Чем меньше сечение заготовки, тем выше должна быть частота тока. Промышленная частота (50 Гц)выгодна лишь при нагреве заготовок диаметром более 160мм Ток повышенной частоты получают от машин-генераторов. Применяются частоты 1000, 2500 и реже 3000 и 4000 Гц, а для особо мелких профилей, — 8000 и 10000 Гц.

При правильном подборе соответствующих частот стальная заготовка диаметром до 30мм нагревается до ковочной температуры за 15…20 сек., диаметром 40мм— за 30…35 сек., диаметром 100мм— за 3…3,5 мин. Таким образом, время нагрева по сравнению с нагревом в печах резко сокращается. Вследствие этого слой окалины уменьшается в 4…5 раз, расход металла на угар снижается в среднем с 3…4% до 0,8…1 %, а обезуглероживания не происходит совсем. Попутно обеспечивается точность температуры, исключение перегрева, сокращение площадей под нагревательное оборудование, чистота рабочего места, бесшумность нагрева и улучшение условий труда.

Вопросы для повторения и закрепления:

1. В чём преимущество электронагревательных печей перед пламенными?

2. В чём преимущество индукторного нагрева по сравнению с другими видами нагрева?

Задание:

Составить план ответа по разделу «Обработка металлов давлением»

ПРОКАТКА МЕТАЛЛА