Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Металлические порошки, применяемые в порошковой металлургии, различаются как по размерам (от долей микрона до миллиметров), так и по форме и состоянию поверхности частиц.

Получают металлические порошки механическими и физико-химическими методами.

1. Механические методы получения порошков.

1.1 Размолом в шаровых мельницах наиболее целесообразно получать порошки хрупких металлов и сплавов: кремния, бериллия, чугуна, бронзы, ферросплавов и др.

Пластичные металлы перед размолом приводятся в хрупкое состояние искусственным способом — насыщением их водородом, охлаждением до температур повышенной хрупкости, введением легирующих добавок или поверхностно-активных веществ, создающих расклинивающие усилия в микротрещинах частиц. Иногда механическое измельчение сочетается со смешиванием шихты.

В основе измельчения лежит ударное, скалывающее и истирающее действие шаров и самой размалываемой массы

В основе измельчения лежит ударное, скалывающее и истирающее действие шаров и самой размалываемой массы

|

превышать 0,4…0,5. Частицы порошка, полученного в шаровых мельницах, имеют вид неправильных многогранников, листочков или завитков размерами 0,1—0,3 мм.

Недостатком этого метода является загрязнение порошков продуктами истирания шаров и барабана.

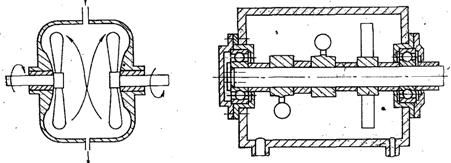

1.2. Размол в вихревых мельницах более интенсивен, чем в шаровых. Вихревая мельница (рис. 18.2, а) состоит из футерованного износоустойчивой сталью кожуха, в котором вращаются со скоростью 3000 мин-1в противоположном направлении два пропеллера. Материал (рубленая проволока, стружка, опилки, обрезки и прочие мелкие кусочки), загруженный в бункер, захватывается пересекающимися воздушными потоками и за счет взаимного соударения дробится на частицы размером от 50 до 200 мкм.

|

|

а) б)

Рис. 18.2. Вихревая мельница

а – с пропеллером; б – с билами

Для охлаждения в кожухах часто предусматривается водяная рубашка. В камеру размола иногда нагнетают инертный газ, предохраняющий частицы от окисления и самовозгорания. В последних конструкциях мельниц пропеллеры заменены билами (рис. 18.2. б), вращающимися в одном направлении.

Частицы порошка, полученного в вихревых мельницах, имеют тарельчатую форму с зазубренными краями и шероховатой поверхностью.

1.3. Для получения тонких порошков из малопластичных материалов (карбидов металлов, окислов и др.) применяются вибромельницы (рис.19.3). Работа их основана на высокочастотном воздействии на измельчаемый материал стальных шаров и цилиндров. Частота колебаний барабана 1500…3000 в минуту, амплитуда 2…3мм.

Шихта и шары засыпаются на 80% емкости барабана (шаров обычно в 8…10 раз больше, чем шихты). Интенсивность размола повышается в присутствии воды, дихлорэтилена, бензола, бензина, спирта, ацетона и др. Во время работы кожух барабана охлаждается.

|

1.4. Получение порошка методом распыления жидких металлов заключается в том, что расплавленная струя металла распыляется с помощью воздуха, инертных газов или ударов лопаток вращающегося диска. Частицы порошка, полученного этими методами, имеют форму, близкую к сферической, и размеры 0,05…0,35 мм.В процессе распыления и грануляции частицы окисляются, что требует последующего восстановительного отжига.

Особое значение приобретает метод получения алюминиевых гранул из расплава, заливаемого во вращающийся стакан с отверстиями в стенках. Из гранул алюминия и упрочняемых сплавов округлой и вытянутой формы размером от 1 до 3…4 ммпрокатывают ленту и прессуют полуфабрикаты.

|

|

2. Физико-химические методы получения порошков. Это методы, при которых производство порошков сопровождается изменением химического состава исходного сырья или его агрегатного состояния в результате химического или физического воздействия на исходный продукт.

2.1. Методом химического восстановления получают порошки железа, меди, никеля, кобальта, вольфрама, молибдена и др. Качество порошка во многом зависит от температуры, давления, состава восстановителя и режима процесса.

Восстановление осуществляется водородом, диссоциированным аммиаком, конверторным, коксовым, доменным и другими газами, а также углеродом, при. этом в реакции восстановления участвует окись углерода. Недостатком восстановления углеродом является науглероживание конечного продукта.

2.2. Широкое распространение получило электролитическое осаждение порошкообразных металлов из водных растворов солей и расплавленных сред. В первом случае получают порошки олова, серебра, меди, железа; во втором — порошки некоторых редких металлов: тантала, ниобия, тория, циркония, урана и др.

Частицы порошков, полученных электролитическим методом, имеют форму дендритов, размер которых зависит от плотности тока. Порошки отличаются высокой чистотой и хорошей прессуемостью. Преимуществом этого метода является возможность получать чистые порошки из загрязненных исходных продуктов.

2.3. Карбонильный метод основан на том, что многие металлы (железо, никель, кобальт и др.) при определенных условиях (высокое давление, повышенная температура) образуют с окисью углерода химические соединения, называемые карбонилами: Fе (СО)5, Ni (CO)4 и др. Это неустойчивые соединения, которые разлагаются (диссоциируют) с образованием тонких порошков металла и окиси углерода.

Карбонильные железные порошки обладают хорошими технологическими свойствами и используются для получения магнитомягких материалов.

2.4. Методом гидрогенизации получают порошки редких металлов: титана, циркония, урана и др. Металл в виде губки или небольших кусков загружается в реакторы, через которые пропускается водород. При нагреве до определенной для каждого металла температуры (300…800°С) происходит активное поглощение водорода, в результате чего металл становится хрупким и растрескивается. После этого его размалывают одним из механических способов и подвергают дегидрогенизации при температуре около 800°С в вакууме. Недостаток этого метода — высокая хрупкость и низкая пластичность порошков.

|

|

Вопросы и задания для повторения и закрепления:

1. Какими способами получают металлические порошки?

2. Какие применяются механические методы получения металлических порошков?

3. Какие имеются физико-механические методы получения металлических порошков?

Формование порошков

При формовании осуществляется консолидация частиц порошков с одновременным формообразованием заготовок (прессовок) и их уплотнением. Прессовки получают холодным прессованием в пресс-формах, горячим прессованием, продольной, поперечной или поперечно-винтовой прокаткой, методами, применяемыми при формовании полимерных материалов — экструзией и литьевым прессованием, а также гидростатическим уплотнением, когда порошок помещается в герметическую деформируемую оболочку (чаще из резины) и уплотняется при всестороннем давлении жидкой среды на эту оболочку.

В других случаях порошки насыпают в форму или на поверхность без применения повышенного давления, например, для припекания к поверхности изделия порошкового слоя с целью защиты от коррозии

Масса различных прессовок колеблется в широких пределах от долей грамма до тонны и более. Из названных способов формования самым распространенным является способ холодного прессования в закрытых пресс-формах с последующим спеканием прессовок.

Масса различных прессовок колеблется в широких пределах от долей грамма до тонны и более. Из названных способов формования самым распространенным является способ холодного прессования в закрытых пресс-формах с последующим спеканием прессовок.

На рис. приведены примеры деталей, полученных в пресс-формах из металлических порошков. Операция прессования складывается из дозирования шихты, ее засыпки в пресс-форму, собственно прессования на гидравлических или механических прессах и удаления прессовки из пресс-формы. Давление прессования составляет от 10 до 420 МПа. В качестве примера: прессовки на железной основе получают при давлении 80…100 МПа (относительная пористость составляет 14…18%), антифрикционные прессовки на железной основе 60…80 МПа (пористость 18…25%), на медной основе — 30…60 МПа.

|

|

Конфигурация поверхностей деталей пресс-формы — матрицы, пуансонов, стержней — должна определять заданную форму прессовки, которая близка к готовой детали. На прессовке предусматривают припуск на усадку и, если нужно, на механическую обработку — шлифование или другие виды точной обработки, припуск на нее незначителен и коэффициент использования металла при этом составляет 0,97…0,99 (и редко 0,91).

При прессовании увеличивается поверхность контакта и сцепление частиц за счет их взаимного схватывания и диффузии по чистым поверхностям и в местах механического разрушения оксидных пленок, а также за счет электростатических сил; одновременно изменяется форма частиц (например, первоначально сферическая форма превращается в подобие многогранной), увеличивается относительная плотность прессовки, уменьшается пористость.

Уплотнение порошка в различных точках заготовки неодинаково: чем дальше от поверхности пуансона, тем давление в порошке меньше и тем меньше его уплотнение. Это объясняется влиянием сил трения матрицы, бокового давления и других факторов.

Применяются как неразъемные матрицы, из которых готовые прессовки выдавливаются, так и разъемные, где прессовки удаляются после разборки матриц.

Простые по форме и невысокие заготовки (например, пластинки твердых сплавов для режущих инструментов) получают в глухих матрицах при одностороннем движении пуансона.

При двухстороннем прессовании относительно высоких изделий встречным движением пуансонов наименьшая плотность будет в средней по высоте части прессовки. При спекании такой прессовки в средней ее части произойдет наибольшая усадка с образованием так называемой «талии». Поэтому конструкция пресс-формы и технология прессования должны обеспечивать одинаковую плотность готовых прессовок.

Вопросы для повторения и закрепления:

1. Какими методами происходит формование прессовок?

2. Какие примерно режимы выдерживаются при получении прессовок?

Спекание прессовок

При формовании поверхность контакта частиц неспеченного материала составляет лишь незначительную часть их общей поверхности. При спекании поверхность контакта увеличивается, увеличивается также плотность материала и его прочность.

Температура спекания зависит не только от химического состава прессовки, но также и от фракции порошка. В прессовках из тонких порошков частицы имеют большую внутреннюю и внешнюю (в связи с пористостью) поверхность, температура спекания таких прессовок ниже, чем прессовок из порошков более крупной фракции того же состава.

|

|

Спекание однокомпонентных прессовок производится при температуре около 2/3…4/5 их абсолютной температуры плавления. В начальной стадии спекания снимаются наклеп и остаточные напряжения, что сопровождается ослаблением физического контакта между частицами, относительная плотность при этом практически остается неизменной. По достижении температуры, составляющей примерно половину температуры плавления, развиваются процессы восстановления оксидов и удаления из прессовки газообразных продуктов; снижение или повышение плотности на этом этапе зависит от начального количества оксидов и характера порообразования, препятствующего (при закрытых порах) или способствующего (при открытых порах) удалению газов. На последнем — высокотемпературном — этапе спекания идет диффузионная рекристаллизация с полным развитием металлических контактов, что сопровождается уплотнением материала.

Спекание двух- и многокомпонентных прессовок производится при температуре несколько выше точки плавления наиболее низкоплавкого компонента, вводимого в порошковую смесь в качестве связующего, или точки плавления эвтектики этого компонента с другими компонентами порошковой смеси. В зависимости от взаимной растворимости компонентов и способности образовать химические соединения получаемый после спекания материал является однофазным или многофазным.

Прессовки имеют, как правило, большую удельную поверхность и склонность к окислению, поэтому спекание производят чаще в нейтральной или восстановительной среде (вакуум, угольные засыпки, водород, азот).

Если на поверхности порошинок находятся оксиды, не восстанавливающиеся водородом, то в шихту вводят сажистый углерод, восстанавливающий при нагреве металлы из оксидов (оксиды титана, магния, хрома, тантала, ниобия).

Для спекания при температурах до 1100°С применяют электрические печи сопротивления с нихромовыми элементами, при температурах до 1500°С — с молибденовыми элементами, до 2500°С — с вольфрамовыми элементами. Для спекания при более высоких температурах применяют высокочастотный нагрев или пропускают через заготовку электрический ток.

Температура спекания изделий конструкционного назначения из порошков на основе железа 1100…1200°С, на основе меди — 800…950°С.

Задание для повторения и закрепления:

1. Как проходит процесс спекания прессовок?

Металлокерамические сплавы

Появление металлокерамических твердых сплавов было подлинной революцией в обработке металлов резанием. Их использование позволило увеличить скорости резания в 8…10 раз по сравнению с быстрорежущими сталями. Их получают методом порошковой металлургии путем спекания и прессования порошков карбидов тугоплавких металлов, таких как вольфрам, титан и тантал с порошком кобальта.

При этом получают пластинку, в которой основой служат карбиды, а связкой кобальт. Пластинка заданной формы напаивается или механически крепится к корпусу инструмента. Теплостойкость твердых сплавов составляет 800…900°С, а твердость и износостойкость значительно выше, чем у быстрорежущих сталей.

Прочность (особенно усталостная) сплавов возрастает с увеличением содержания кобальта, однако при этом снижается их износостойкость. В стандартных марках твердых сплавов содержание кобальта колеблется от 2 до 15%. Прочность твердых сплавов относительно невысокая (в три раза меньше, чем быстрорежущих сталей).

Твердые сплавы с малым содержанием кобальта обладают более высокой износостойкостью, но весьма хрупки. Увеличение содержания кобальта до 15% снижает их износостойкость до уровня быстрорежущих сталей.

Наиболее часто применяемые твердые сплавы делят на три группы:

1) однокарбидные вольфрамкобальтовые сплавы ВК;

2) двухкарбидные вольфрамтитановые сплавы ТК;

3) трехкарбидные титантанталвольфрамовые сплавы ТТК.

Однокарбидные вольфрамкобальтовые сплавы ВК.

Эти сплавы состоят из двух структурных фаз: высокотвердых карбидов вольфрама, обеспечивающих сплаву высокую твердость и теплостойкость, и кобальта, сообщающего сплаву необходимую прочность.

Наиболее часто применяют сплавы марок ВК8, ВК6, ВК4, ВКЗ, ВК2. Цифра при букве «К» обозначает процентное содержание кобальта, всё остальное — карбиды вольфрама. Сплав ВК8 используют для черновой, а сплавы ВКЗ и ВК2 для чистовой обработки (см. таб. 18.4).

Свойства сплавов можно изменять за счет технологии их изготовления, например изменением величины карбидного зерна. Так, сплавы ВК6М, ВКЗМ с мелким зерном обладают более высокой стойкостью против истирания, но прочность их несколько меньше по сравнению со сплавами марок ВКЗ и ВК6. Сплав ВК8В имеет крупное зерно и поэтому он более прочен, но несколько уступает сплаву ВК8 в износостойкости. Сплавы ВК используют для обработки чугунов и цветных металлов, пластмасс, а также весьма прочных, закаленных сталей

.

Двухкарбидные вольфрамтитановые сплавы ТК.

Сплавы ТК состоят из трех структурных фаз: твердого раствора карбидов вольфрама в карбидах титана — сложного карбида, свободного карбида вольфрама и кобальта.

Более высокие режущие свойства по сравнению со сплавами ВК двухкарбидные сплавы ТК приобретают за счет образования сложного карбида. Повышается твердость, теплостойкость, одновременно несколько снижается механическая прочность.

Наиболее часто используют сплавы марок Т5К10, Т14К8, Т15К6, ТЗОК4. Химический состав этих сплавов расшифровывают по следующему правилу: цифра при букве «Т» обозначает процентное содержание карбидов титана, при букве «К» — кобальта, все остальное—карбиды вольфрама. (см. таб. 18.4)

. Наиболее прочным, но относительно менее износостойким является сплав Т5К10, наиболее износостойким, но более хрупким — сплав ТЗ0К4. Сплавы ТК имеют высокую износостойкость и теплостойкость, поэтому их применяют для обработки сталей.

| Таблица 18.4 | |||||||

| марка | Массовое содержание компонентов, % | Предел прочности при изгибе МПа, не менее | Твёрдость HRA, не менее | ||||

| WC | TiC | TaC | Co | ||||

| ВК3 ВК3М ВК6 ВК10М ВК10кс ВК20 Т30К4 ТТ7К12 | — — — — — — | — — — — — — — | 89,5 91,0 88,5 88,0 85,0 84,0 92,0 87,0 | ||||

Трехкарбидные титантанталвольфрамовые сплавы ТТК.

Указанные сплавы состоят из трех фаз: твердого раствора карбидов титана, карбидов тантала и карбидов вольфрама — сложного карбида, свободного карбида вольфрама и кобальта. Добавка тантала увеличивает усталостную прочность сплава, снижает склонность к трещинообразованию при циклических изменениях температуры. Представителями этих сплавов являются ТТ7К12, ТТ10К8, ТТ20К9.

Химический состав расшифровывается так: цифра при буквах ТТ обозначает суммарное процентное содержание карбидов титана и тантала, а при букве К —кобальта, все остальное — карбиды вольфрама. (см. таб. 18.4)

Сплав ТТ7К12 успешно применяют при тяжелых условиях резания, например при строгании сталей с большими сечениями срезаемого слоя металла — до 60…80мм2. Сплав ТТ10К8 показал в 5…6 раз более высокую стойкость при получистовой и чистовой обработке жаропрочных сплавов по сравнению со сплавом Т5К10.

Качество твердосплавного инструмента, его работоспособность можно значительно повысить за счет совершенствования технологии их изготовления. Недостаточная механическая прочность твердых сплавов еще более снижается при изготовлении инструмента в процессе напайки и заточки. При напайке за счет различного коэффициента теплового расширения державки резца и пластинки, а при шлифовании за счет значительного теплового градиента температур по сечению возникают напряжения, которые приводят к местным пластическим деформациям, а отсюда и к остаточным напряжениям, снижающим прочность.

Радикальное средство предупреждения этих явлений — использование инструментов с механическим креплением твердосплавной пластинки и алмазная заточка.

Вопросы и задание для повторения и закрепления:

1. На какие группы делят все твёрдые сплавы?

2. Какова роль кобальта при изготовлении изделий из твёрдых сплавов?

3. Для чего предназначена каждая группа твёрдого сплава?

Литые твёрдые сплавы

Применяют для наплавки быстроизнашивающихся деталей типа штампов, ножей для резания металлов, центров токарных станков, протяжных колец и т. д.

К литым сплавам относят стеллиты и сормайты.

Стеллиты представляют собой сплавы на основе вольфрама, хрома и кобальта.

Стеллиты В2К и ВЗК, отливаемые в прутки, используют для наплавки инструментов и деталей с целью повышения их твердости и износостойкости. Наплавку осуществляют при помощи ацетилено-кислородного пламени или электрической дуги. Наплавленный слой имеет твердость НRС 60 …62 и высокую красностойкость (до температур 700…800° С), а также сравнительно высокую коррозионную устойчивость в ряде сред.

Структура наплавленного стеллита представляет собой эвтектику, состоящую из твердого раствора и карбидов хрома. На структуру и механические свойства наплавленного слоя оказывает влияние скорость охлаждения: чем быстрее охлаждение, тем мельче зерна и выше механические свойства. Наплавленный слой термической обработке не подвергают.

Сормайты представляют собой высокоуглеродистые хромистые сплавы на железохромовой основе

. Сормайт № 1 представляет собой заэвтектический высокохромистый чугун со структурой первичных карбидов и эвтектики, в то время как сормайт № 2 — доэвтектический белый хромистый чугун со структурой перлита и карбидной эвтектики.

Сормайты, выпускаемые в виде прутков диаметром 5…7мм, используют для наплавки деталей и инструментов, работающих в условиях трения скольжения при нормальных и высоких температурах (до 500…600° С) без ударных нагрузок. Ими наплавляют гибочные и вытяжные матрицы, измерительные скобы, протяжки, ножи для горячей резки металлов, клапаны двигателей внутреннего сгорания и т. д. Наплавлять сормайтом можно стальные и чугунные детали.

Наплавленный сормайтом № 2 слой подвергают отжигу при 850…900°С с последующей закалкой в масле и высоким отпуском, в результате чего его твердость равна НRС60 …62.

Твердость слоя, наплавленного сормайтом № 1, равна НRС 48 … 50; термической обработке его обычно не подвергают.

Вопросы и задание для повторения и закрепления:

1. Что представляют из себя сплавы стеллит и сормайт?

2. При каких работах применяются сплавы стеллит и сормайт?

Металлокерамические изделия

Ферриты. Ферриты представляют собой металлокерамику из порошков триоксида дижелеза (Fе2О3) и оксидов некоторых других металлов (МпО, ZпО, NiО, МgО и др.). Ферриты обладают свойствами полупроводников и являются важнейшими материалами для радиоэлектронных устройств.

Антифрикционные и фрикционные изделия. Антифрикционные сплавы содержат дефицитные цветные металлы (олово, свинец, сурьма), кроме того, они не могут работать в условиях сухого трения, при большой скорости скольжения, в агрессивных средах и при температурах выше 350 °С.

Для изготовления подшипников скольжения, вкладышей, втулок, уплотнителей все более широкое применение находят спеченные антифрикционные материалы, которые могут работать в названных выше условиях. Эти материалы характеризуются также низким коэффициентом трения, высокой износоустойчивостью и хорошей прирабатываемостью. Относительная пористость этих материалов (18…25 %) обеспечивает необходимую масловпитываемость. Для пропитки маслом изделия обрабатывают в масляной ванне при температуре 100-120 °С в течение 1,5…2,0 часов.

Спеченными антифрикционными материалами являются железографит, железографит-медь, железо-медь, бронзографит.

Фрикционные спеченные материалы применяют для прокладок в тормозных дисках машин, для тормозных лент и колодок в самолетах, тракторах и т. д. В состав их входят медь, железо, олово, графит, кремний. Эти материалы выдерживают давление до 7 МПа и нагрев до температуры 550°С.

Фильтры. Фильтры, спеченные из порошков, по сравнению с фильтрами из других материалов (бумаги, фибры, фетра, металлических сеток, фторопластовых и нейлоновых пористых материалов) имеют большие прочность и стабильность формы, теплостойкость и теплопроводность, а также способность регенерироваться в процессе эксплуатации (механическая очистка фильтров токами газов или жидкостей, химическая, термическая очистка).

Такие фильтры широко применяют в машинах, механизмах и строительных конструкциях для очистки жидкостей от твердых частиц, воздуха и газов от пыли, для регулирования количества протекающих жидкостей и газов. Пористость фильтров для различных целей колеблется от 30 до 60 %. Различные фильтры задерживают частицы размером от 10 до 1мкм.

В ряде случаев применение фильтров из спеченных материалов дает большой экономический эффект, например, установка пористых материалов из нержавеющей стали в холодильниках доменных печей позволила перейти на испарительное охлаждение взамен водяного, многократно уменьшить расход воды и увеличить срок службы огнеупоров.

Фильтры изготовляют из порошков железа, стали, бронзы, титана, они могут иметь форму лент, труб, стаканов.

Задание для повторения и закрепления:

1. Для каких работ применяются металлокерамические изделия?

2.Какими способами изготавливаются металлокерамические изделия?

Задание:

Составить план для ответа на раздел «Твёрдые сплавы»

ПАЙКА МЕТАЛЛОВ

Общие сведения

Пайкой называют процесс соединения металлов и неметаллических материалов, находящихся в твердом состоянии, посредством расплавленного присадочного металла, называемого припоем и имеющего температуру плавления ниже температуры плавления основного металла (или неметаллического материала). Процесс пайки применяется либо для получения отдельных деталей, либо для сборки узлов или окончательной сборки изделий. В процессе пайки происходят взаимное растворение и диффузия припоя и основного металла, чем и обеспечиваются прочность, герметичность, электропроводность паяного соединения. При пайке не происходит расплавления основного металла спаиваемых деталей, благодаря чему резко снижается степень коробления и окисления металла (ГОСТ 17325—71).

Для получения качественного соединения температура нагрева паяемых деталей в зоне шва должна быть на 50…100°С выше температуры плавления припоя. Спаиваемые детали нагревают в печах, в пламени газовой горелки, токами высокой частоты, паяльниками. Прочное соединение припоя (сплавление припоя) с основным металлом можно получить лишь в том случае, если поверхности паяемых деталей свободны от окислов и загрязнений.

Для защиты поверхностей паяемых деталей от интенсивного окисления в результате нагрева место пайки покрывают флюсом, который образует жидкую и газообразную преграды между поверхностями паяемых деталей и окружающим воздухом.

|

Рис. 19.1. Основные соединения при помощи пайки

1 – стыковое; 2 – внахлёстку; 3 – в ус

Процесс пайки заключается в следующем: при нагревании припой расплавляется и, соприкасаясь с нагретым, но свободным от окисной пленки основным металлом, смачивает его и растекается по его поверхности. Способность припоя заполнять швы зависит от степени смачивания припоем основного металла, его капиллярных свойств и шероховатости поверхности паяемых деталей (рис. 19.1.)

Припои

К припоям предъявляют следующие требования: высокая механическая прочность припоев в условиях нормальных, высоких и низких температур, хорошие электропроводность и теплопроводность, герметичность, стойкость против коррозии, жидкотекучесть при температуре пайки, хорошее смачивание основного металла, определенные для данного припоя температура плавления и величина температурного интервала кристаллизации. В зависимости от температуры плавления и прочности применяемых припоев различают низкотемпературную и высокотемпературную пайку.

При низкотемпературной пайке используют припои с температурами плавления ниже 400°С, обеспечивающими получение паяных швов с пределами прочности до10 кгс/мм2. Применяют следующие припои: оловянно-свинцовые, малооловянистые, легкоплавкие и специальные.

Припои оловянно-свинцовые (ПОС), имеющие температуру плавления tпл= 183…265°С, представляют собой сплавы олова и свинца с добавкой 1,5…2,5% Sb и обозначаются ПОССу -4-6, ПОССу -30, ПОССу -50 (цифра показывает процент содержания олова).

Низкотемпературные припои (tпл=60,5…145°С) — сплав олова, свинца, висмута и кадмия. Их применяют в случаях, когда требуется понижение температуры пайки из-за опасности перегрева деталей, а также для «ступенчатых» (вторых) паек. Механическая прочность припоев незначительна, причем висмутовые припои обладают большой хрупкостью.

Алюминийцинковые и алюминийкремнистые припои используют для пайки алюминия и его сплавов. Применяют припои на оловянной основе, которые содержат цинк, кадмий и иногда алюминий, а также чистое олово (содержание олова 99,92%), причем лучшими являются оловянно-цинковые, оловянно-кадмиевые и кадмиево-цинковые сплавы (tпл= 197…310°С), так как цинк и кадмий (особенно цинк) хорошо диффундирует в алюминий. Низкотемпературные припои поставляются в виде чушек, прутков, проволоки, ленты, а также трубок из оловянно-свинцового сплава, заполненных канифолевым флюсом. Применение трубчатых припоев значительно упрощает процесс паяльных работ и способствует его механизации. При этом виде пайки флюсы, как правило, необходимы.

При высокотемпературной пайке применяют припои с температурами плавления выше 400°С: медные (tпл =1083°С), медно-цинковые (tпи = 840…900 оС), медно-фосфористые (tпл = 700…830°С), серебрящие (tпл= 635…870°С) и др.

Высокотемпературные припои подразделяются на тугоплавкие с температурой плавления выше 875°С и легкоплавкие с температурой плавления ниже 875°С. Чистая электролитическая медь (марки М1 и М2) применяется в основном при пайке сталей в печах с защитной средой.

Медно-цинковые припои обеспечивают получение паяных швов прочностью примерно в 10 раз большей, чем припои ПОС, их применяют при пайке меди, томпака, латуни, например медных трубок на двигателях, применяют медно-цинковые припои и при газовой сварке (пайке) деталей из ковкого чугуна. В качестве медно-цинковых припоев используют также латуни марок Л62 и Л68, а также ПОК 0,6—0,4 для пайки меди и сталей.

Медно-фосфористые припои применяют как заменители серебряных припоев и мягких припоев. Их можно использовать только для пайки медных и латунных деталей, не работающих на изгиб, вибрацию и удар. Пайка меди, медно-фосфористыми припоями осуществляется без флюса; при пайке сплавов на основе меди флюс необходим. Медно-фосфористые припои нельзя применять для пайки черных металлов, так как они плохо смачивают эти металлы и в пограничных диффузионных слоях образуются хрупкие фосфиды железа.

Наиболее высокое качество получается при высокотемпературной пайке серебряными припоями ПСр72, ПСр45, ПСр25, ПСр25ф, ПСр10, которые можно применять для пайки черных и цветных металлов (меди, бронзы, латуни) при условии, если температура плавления припоя ниже температуры плавления паяемого металла. При пайке алюминия и его сплавов применяют припои на основе алюминия (ТПЛ= 525…580°С): ПАК34А, П575А, П425А.

Вопросы для повторения и закрепления:

1. Что называется пайкой металлов?

2. Какие припои относятся к низкотемпературным?

3. Какие припои относятся к высокотемпературным?

Флюсы

Флюсы должны удовлетворять следующим основным требованиям:

1. Температура плавления флюса и его плотность должны быть ниже температуры плавления и плотности припоя.

2. Флюс должен полностью расплавляться и иметь хорошую жидкотекучесть при температуре пайки, но в то же время не должен быть слишком текучим, чтобы не «уходить» от места пайки.

3. Флюс должен своевременно и полностью растворять окислы основного металла, причем флюс должен действовать при температуре на несколько градусов ниже температуры плавления припоя.

4. Флюс не должен образовывать соединений с основным металлом и припоем, а также поглощаться ими.

5. Флюс должен равномерным слоем покрывать поверхность основного металла у места пайки, предохраняя его от окисления в продолжение всего процесса пайки. Однако для того, чтобы припой мог сплошным слоем покрывать поверхность основного металла, необходимо, чтобы адгезия флюса к основному металлу (т. е. силы сцепления между припоем и основным металлом) была слабее, чем адгезия припоя (т. е. силы сцепления между припоем и основным металлом).

6. Флюс не должен испаряться и выгорать при температуре пайки, а продукты его разложения и окислы должны вытесняться припоем, легко удаляться после пайки и не вызывать коррозии.

Для пайки низкотемпературными припоями применяют кислотные или активные, антикоррозионные, бескислотные, активизированные флюсы.

Кислотные или активные флюсы — на основе хлористых соединений —интенсивно растворяют окисные пленки на поверхности основного металла и тем самым обеспечивают хорошую адгезию и, следовательно, высокую механическую прочность соединения.

Остаток флюса после пайки вызывает интенсивную коррозию соединения и основного металла и поэтому после пайки место пайки нужно тщательно промыть. Для пайки проводников при монтаже электрожгутов автомобилей применять кислотные флюсы категорически запрещается.

К кислотным флюсам относятся хлористый цинк (обычно в виде 30%-ного водного раствора с добавкой 0,6…0,7% свободной соляной кислоты; tплсоставляет около 263°С), флюс-паста (хлористый цинк или хлористый аммоний с соответствующим наполнителем: ланолин, вазелин, глицерин и т. п.; tпл= 263° С), флюс «Прима 1» (раствор хлористого цинк-аммония в смеси воды и этилового спирта с добавкой глицерина, tпл= 170°С).

Антикоррозионными флюсами являются флюсы на основе фосфорной кислоты с добавлением различных органических соединений и растворителей, а также флюсы на основе органических кислот. Флюсы этой группы не вызывают коррозии черных металлов и поэтому после пайки не нужно удалять остатки флюса.

Флюс ВТС (смесь технического вазелина с салициловой кислотой, триэтаноламином и этиловым спиртом) применяется для пайки меди, латуни, бронзы, константана, серебра, платины и сплавов платиновой группы, Этот флюс особенно удобен для пайки электромонтажных соединений, так как он обеспечивает чистоту и надежность пайки и не вызывает коррозии, даже если остается в местах пайки.

Пайка соединений при монтаже электроразводок производится, как правило, бескислотными флюсами на основе канифоли.

Сосновая канифоль представляет собой в основном смесь смоляных кислот. При хранении на воздухе канифоль поглощает кислород, причем поглощение тем больше, чем выше температура. Измельченная канифоль в смеси с воздухом способна взрываться. Температура плавления (размягчения) канифоли колеблется в пределах 52…83°С; при 125°Сканифоль переходит в жидкое состояние. Основное достоинство канифоли состоит в том, что в расплавленном состоянии (при температуре 150°С) она способна растворять окислы, а после затвердевания на паяном соединении остаток флюса не вызывает коррозии. Остаток канифоли не гигроскопичен и является хорошим изолятором, что также относится к числу достоинств канифоли как флюса для пайки монтажных соединений. Являясь поверхностно активным веществом, канифоль существенно улучшает растекание припоя.

Канифоль относится к флюсам химически мало активным и может применяться при условии, если детали тщательно подготовлены к пайке, т. е. зачищены или залужены.

В качестве флюсов для пайки монтажных соединений применяют натуральную канифоль, а также растворы канифоли в спирте (флюс КЭ и глицерино-канифолевый флюс).

Активированные флюсы на основе канифоли применяют для пай

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!