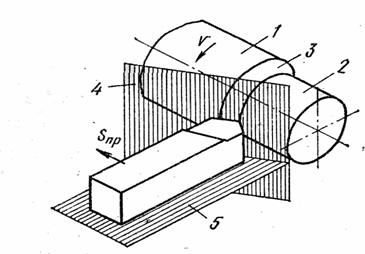

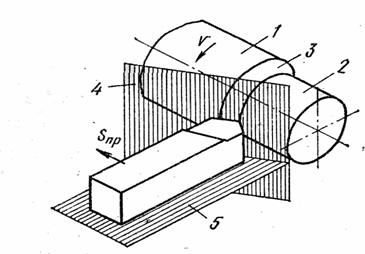

Поверхности заготовки и координатные плоскости. На обрабатываемой заготовке различают следующие элементы (рис.29.2): обрабатываемую поверхность 1, которая будет удалена в результате обработки; обработанную поверхность 2, полученную после снятия стружки; поверхность резания 3, образуемую на обрабатываемой заготовке главным режущим лезвием и являющуюся переходной между обрабатываемой и обработанной поверхностями.

Поверхности заготовки и координатные плоскости. На обрабатываемой заготовке различают следующие элементы (рис.29.2): обрабатываемую поверхность 1, которая будет удалена в результате обработки; обработанную поверхность 2, полученную после снятия стружки; поверхность резания 3, образуемую на обрабатываемой заготовке главным режущим лезвием и являющуюся переходной между обрабатываемой и обработанной поверхностями.

За координатные плоскости принимают плоскость резания 4, касательную к поверхности резания и проходящую через главное режущее лезвие резца и основную плоскость 5, параллельную направлениям продольной и поперечной подач.

Рис. 29.2. Координаты плоскости и поверхности

обрабатываемой заготовки

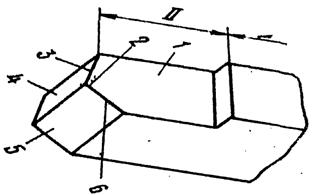

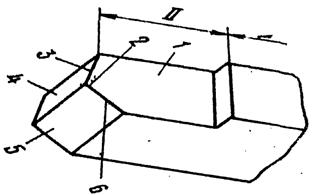

Резец (рис. 29.3) состоит из стержня /, служащего для закрепления его в резцедержателе станка, и рабочей части // (головки).

Различают следующие элементы режущей части резца: передняя поверхность, по которой сходит стружка, главная задняя поверхность, которая обращена к поверхности резания, вспомогательная задняя обращённая к обработанной поверхности заготовки, главное режущее лезвие, образованное пересечением передней и главной задней поверхностей (оно совершает основную работу резания), вспомогательное режущее лезвие, образованное пересечением передней и вспомогательной задней поверхностей.

Вершина резца — точка пересечения режущих лезвий.

Вершина резца — точка пересечения режущих лезвий.

Для увеличения износостойкости резца и повышения чистоты обработанной поверхности вершину его закругляют дугой окружности или срезают прямолинейным переходным лезвием.

Взаимное расположение этих элементов образует клинообразную форму режущей части инструмента в сечении, нормальном к его режущему лезвию.

Рис. 29.3. Части и элементы токарного

прямого проходного резца:

1 – передняя поверхность; 2 – вершина резца;

3 – вспомогательное режущее лезвие;

4 – вспомогательная задняя поверхность;

5 – главная задняя поверхность;

6 – главное режущее лезвие

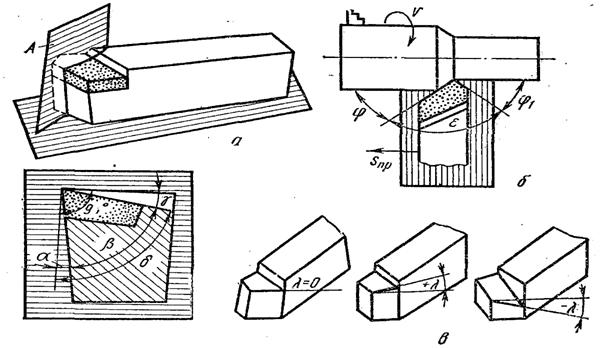

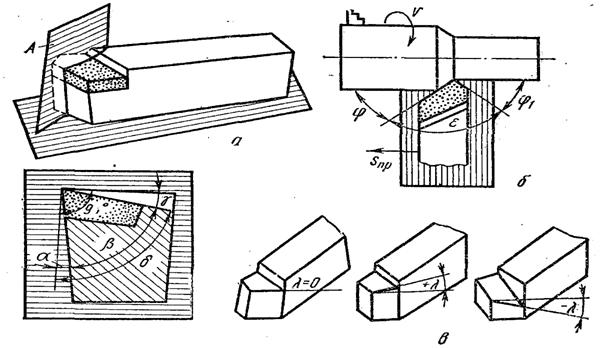

Углы заточки режущей части резца. Углы резца определяют взаимное расположение поверхностей его режущей части, а также остроту режущего клина, форму поперечного сечения срезаемого слоя.

Главные углы резца измеряются в главной секущей плоскости А, которая проходит перпендикулярно к проекции главного режущего лезвия на основную плоскость (рис. 29.4, а).

Главным передним углом γ называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проходящей через главное режущее лезвие. Его назначение — уменьшить усилие деформации срезаемого слоя металла.

Главным задним углом αназывается угол между касательной к главной задней поверхности и плоскостью резания; он служит для уменьшения трения между глав-

ной задней поверхностью резца и поверхностью резания заготовки.

Вспомогательным задним углом α 1 называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости.

Углом заострения β называется угол между передней и главной задней поверхностями резца. Угол на чертеже обычно не обозначают, так как его величину определяют из выражения

β= 90о — (α о + γо).

Рис. 29.4. Углы заточки режущей части резца:

а – главные углы; б – углы в плане; в – угол наклона главной режущей кромки

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания. Значение угла б определяют из выражения

δ= 90о − γо

Если δ < 90°, то угол γ положительный, если δ > 90°, то угол γ отрицательный и обозначается со знаком минус.

Вспомогательные углы резца α1 и γ1 измеряются во вспомогательной секущей плоскости, перпендикулярной проекции вспомогательного режущего лезвия па основную плоскость.

Главным углом в плане φ называется угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи. От его величины зависит форма поперечного сечения срезаемого слоя, чистота обработанной поверхности, износ инструмента (рис. 29.4, 6).

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным подаче. Он оказывает влияние на чистоту обработанной поверхности.

Угол в плане при вершине резца ε измеряют между проекциями режущих лезвий на основную плоскость. Его величину определяют из выражения

ε ═ 180°— (φ° + φо1)

Углом наклона главной режущей кромки λ называется угол, заключенный между режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости; как видно из рис. 29.4, в, угол λ может быть равен нулю, иметь отрицательное или положительное значение в зависимости от расположения главного режущего лезвия относительно основной плоскости.

Угол λ определяет положение передней поверхности резца в пространстве и влияет на направление схода стружки.

Этот угол измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно основной плоскости, и считается положительным, когда вершина резца занимает самое низкое положение среди точек главного режущего лезвия относительно основной плоскости; отрицательным этот угол считается, когда вершина резца занимает высшее положение, а нулевым — когда главное режущее лезвие параллельно основной плоскости.

Определения углов резца даны для случая, когда резец установлен своей вершиной на высоте оси вращения обрабатываемой детали с расположением геометрической оси стержня резца перпендикулярно оси вращения детали.

Изменение условий установки приводит к изменению величины углов. Так, при наружной обточке установка вершины резца выше оси вращения обрабатываемой детали приводит к уменьшению заднего угла α и к увеличению переднего угла γ; установка вершины резца ниже оси вращения обрабатываемой детали приводит к увеличению заднего угла αи к уменьшению переднего угла γ.

При внутренней обточке установка вершины резца выше и ниже оси вращения обрабатываемой детали приводит к обратному характеру изменения заднего и переднего угла по сравнению с наружной обточкой.

Вопросы для повторения и закрепления:

1. Какое название имеют углы заточки режущей части резца?

2. Какой угол заточки резца влияет на направление схода стружки?

Режимы резания

Снятие припуска с заготовки для получения требуемой формы и размеров детали осуществляется при определенных перемещениях (движениях) инструмента относительно детали.

Эти движения делятся на главное движение, которое определяет скорость деформирования металла и отделение стружки, т. е. скорость резания, а также движение подачи, которое обеспечивает непрерывность процесса резания.

Главное движение служит для осуществления процесса резания (срезания припуска), а движение подачи — для осуществления последовательного непрерывного или прерывистого удаления припуска по всей обрабатываемой поверхности.

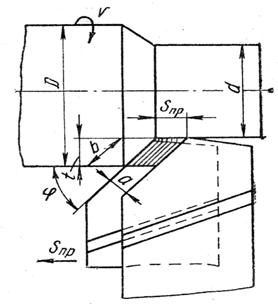

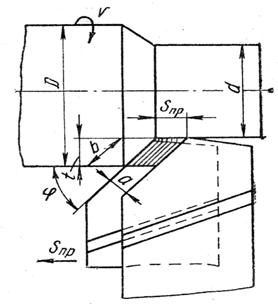

Элементами резания при токарной обработке являются: скорость резания V, подача s и глубина резания t.

Скорость резания V — путь перемещения точки режущего лезвия относительно поверхности резания в единицу времени, т.е.

V = π D n ⁄ 1000 (м / мин)

где D — диаметр обрабатываемой поверхности, мм; n — частота вращения детали в минуту,(мин-1).

Подача s — величина перемещения резца относительно обработанной поверхности за один оборот при точении или за один рабочий ход при строгании и долблении.

Подача s — величина перемещения резца относительно обработанной поверхности за один оборот при точении или за один рабочий ход при строгании и долблении.

При точении различают продольную подачу вдоль линии центров станка, поперечную подачу — перпендикулярно линии центров и наклонную подачу — под углом к линии центров.

Рис. 29. 5. Элементы резания и геометрия

срезаемого слоя

Глубина резания t — величина срезаемого слоя с поверхности заготовки за один проход. Глубина резания измеряется в направлении, перпендикулярном обработанной поверхности. При наружной обточке глубина резания определяется по формуле

t = D – d ⁄ 2 (мм,)

где D — диаметр обрабатываемой поверхности, мм;

d — диаметр обработанной поверхности, мм.

Параметрами поперечного сечения срезаемого слоя являются толщина а и ширина b. На рис. 28.5 показано два последовательных положения режущих лезвий резца при наружной обточке за один оборот изделия.

Толщина срезаемого слоя а — расстояние между двумя последовательными положениями поверхности резания за один оборот или один проход изделия или инструмента, измеренное в направлении, перпендикулярном к режущему лезвию.

Ширина срезаемого слоя b —расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Толщина а и ширина b срезаемого слоя могут быть выражены через подачу s и глубину резания t

Номинальное сечение срезаемого f слоя измеряется в плоскости, перпендикулярной к вектору скорости резания. Площадь f номинального сечения срезаемого слоя равна:

f= st = аb мм2,

Приведенные соотношения показывают, что при неизменных t и s можно изменять форму поперечного сечения срезаемого слоя металла за счет изменения главного угла в плане.

Вопросы для повторения и закрепления:

1. Какие основные элементы резания присутствуют при обработке металла?

Поверхности заготовки и координатные плоскости. На обрабатываемой заготовке различают следующие элементы (рис.29.2): обрабатываемую поверхность 1, которая будет удалена в результате обработки; обработанную поверхность 2, полученную после снятия стружки; поверхность резания 3, образуемую на обрабатываемой заготовке главным режущим лезвием и являющуюся переходной между обрабатываемой и обработанной поверхностями.

Поверхности заготовки и координатные плоскости. На обрабатываемой заготовке различают следующие элементы (рис.29.2): обрабатываемую поверхность 1, которая будет удалена в результате обработки; обработанную поверхность 2, полученную после снятия стружки; поверхность резания 3, образуемую на обрабатываемой заготовке главным режущим лезвием и являющуюся переходной между обрабатываемой и обработанной поверхностями. Вершина резца — точка пересечения режущих лезвий.

Вершина резца — точка пересечения режущих лезвий.

Подача s — величина перемещения резца относительно обработанной поверхности за один оборот при точении или за один рабочий ход при строгании и долблении.

Подача s — величина перемещения резца относительно обработанной поверхности за один оборот при точении или за один рабочий ход при строгании и долблении.