Кафедра эксплуатации автотранспортных средств

В.М.Фомин

Практические занятия по курсу «Автомобили»

Основы конструкции и расчета автомобиля

Москва - 2013

Практическое занятие №1 по теме «компоновочные схемы автомобилей. колесо».

Упражнение 1. Изучение компоновочных схем автомобилей.

На рис.1 представлены варианты компоновочных схем автомобилей.

а) б)

Рис.1. Варианты компоновочных схем автомобилей.

Задание. Охарактеризовать каждую из приведенных схем трансмиссии, а также тип и назначение автомобиля, на котором она реализуется.

Упражнение 2. Изучение параметров автомобильного колеса.

Даны две шины, имеющие следующие обозначения:

6,15/60-13 80 R;

155/60-13 90 G.

Задание. Дать краткую характеристику шинам (характер расположения кордовых нитей, грузоподъемность, допустимая скорость движения и т.д.).

Для каждой шины определить свободный радиус колеса. С учетом рекомендуемой грузоподъемности оценить статический радиус колеса.

Упражнение 3. Изучение системы регулирования давления воздуха в шинах.

На рис.2 приведена схема системы регулирования давления воздуха в шинах. Данные системы применяют на полноприводных грузовых автомобилях, предназначенных для работы в неблагоприятных дорожных условиях.

Наличие системы позволяет:

1) понижая давление в шинах, уменьшить удельную нагрузку на грунт, повышая тем самым проходимость автомобиля;

2) в случае прокола шины продолжать движение без смены колеса;

3) постоянно автоматически поддерживать в шинах заданное водителем давление воздуха с учетом типа дорожного покрытия.

Рис.2. Схема системы регулирования давления воздуха в шинах:

1 – компрессор; 2 – баллон; 3 – запорный кран; 4 – сальниковое устройство для подачи сжатого воздуха к вращающейся шине; 5 – манометр для визуального контроля рабочего давления в системе; 6 – кран управления давлением воздуха в шинах; 7 – клапан-ограничитель понижения давления; 8 – выпуск в атмосферу.

Система питается сжатым воздухом от системы пневматического привода тормозов. Она состоит из крана управления давлением (расположен на панели управления перед водителем), объединенного с ним клапана-ограничителя снижения давления, сальниковых устройств для подачи сжатого воздуха к вращающейся шине, запорных кранов для отключения от системы поврежденной шины, а также манометра и воздуховодов из трубок и шлангов.

Задание. Изучить самостоятельно работу системы. Проанализировать преимущества и недостатки данной системы. Сформулировать предложения по ее совершенствованию.

Упражнение 4. Анализ влияния технического состояния шины на эксплуатационные свойства автомобиля.

Задание. Изучить влияние отдельных факторов технического состояния шины на эксплуатационные свойства автомобиля.

Давление воздуха в шине ниже рекомендуемой величины. Давление воздуха является наиболее значимым техническим параметром эксплуатации шины (рис. 3). Основную нагрузку в шине (60…80%) несет воздух. Снижение давления вызывает большую нагруженность боковин и их деформацию. При больших скоростях такая шина может войти в режим так называемой критической скорости качения. В шине возникают резонансные явления, приводящие к резкому повышению температуры, почти до температуры начала «развулканизации» резины. Связь каркаса шины с ее резиновым составом снижается, что может привести к ее разрушению. Увеличивается расход (до 15%) топлива, возрастают усталостные напряжения в каркасе, рвутся нити (особенно металлокорда). У радиальных шин наблюдаются случаи кольцевого излома в зоне посадки шины на обод. Быстрее изнашивается протектор, в частности по краям беговой дорожки протектора (радиальные низкопрофильные шины такому виду износа подвержены в меньшей степени).

Рис. 3. Влияние отклонения давления воздуха в шине Δр на ее ресурс L.

С целью обеспечения большей безопасности движения легковых автомобилей согласно ГОСТ 4754 рекомендуется при длительном движении на повышенных скоростях давление воздуха в шинах по сравнению с нормативом повышать на 0,03 МПа. На хороших дорогах эксплуатация шин в интервале допустимых для данной модели максимальных значений давления дает лучшие результаты по ресурсу шин, по расходу топлива. Но комфортабельность автомобиля при этом несколько снижается, из-за увеличения жесткости шины.

Боковой увод - это отклонение автомобиля от заданного передними колесами направления движения. Боковой увод проявляется на недокачанных шинах при действии на автомобиль боковой силы, например при сильном боковом ветре. Вероятность бокового увода возрастает при повышенной эластичности передних шин по сравнению с задними.

Влияние рисунка протектора на топливно-экономические и тягово-сцепные свойства автомобиля. Шины с универсальным, зимним, всесезонным рисунком протектора имеют повышенное сопротивление качению. При их использовании на очищенных дорогах с хорошим покрытием эксплуатационные и экономические характеристики автомобиля ухудшаются. Например, при увеличении сопротивления качению на 20% расход топлива увеличивается на 2,5…3%.

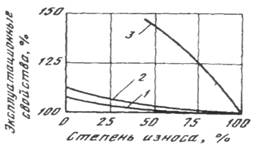

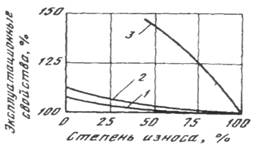

Износ протектора. Только примерно 25% шин имеет равномерный износ протектора, остальные - различные виды неравномерного износа. При этом односторонний износ является доминирующим (более 40%). Внешним показателем правильной эксплуатации шины является равномерный износ протектора. Любые отклонения в работе шины вызывают дополнительные проскальзывания элементов протектора, его неравномерный износ. По мере износа протектора возрастает вероятность дорожно-транспортных происшествий, ухудшаются тягово-сцепные качества шин на загрязненных, увлажненных или заснеженных поверхностях дорог. Однако на сухих дорогах шины с изношенным протектором имеют меньшие потери на деформацию, что уменьшает сопротивление качению и обеспечивает снижение расхода топлива и повышение интенсивности разгона (рис. 4).

Рис. 4. Изменение эксплуатационных свойств автомобиля при износе протектора:

1 - расход топлива; 2 - время разгона; 3 - сила тяги, развиваемая автомобилем.

Ухудшение дорожного покрытия сокращает ресурс шин: на 25% на гравийно-щебеночных дорогах, на 50% на каменистых разбитых дорогах.

Температура окружающего воздуха влияет на нагрев шины. Оптимальный температурный режим шины 70…75 °С. При нагреве до 100°С износостойкость резины и прочность связи между резиной и кордом снижаются в 1,5…2 раза. Нагрев до 120°С считается опасным, выше - критическим: при неправильной эксплуатации возможно возгорание шины. При температуре - 40°С и ниже непрогретые шины из неморозостойкой резины при резком трогании с места и ударах могут растрескаться.

Скорость движения также влияет на темп износа. Так, при 140 км/ч он примерно в 2 раза выше, чем при 60 км/ч. А по мере увеличения силы тяги или тормозной силы темп износа возрастает в стеленной зависимости.

Нагрузка на шину и ее ресурс также взаимосвязаны. Перегрузка шины на 10% снижает ресурс на 20% в основном из-за перегрева шины. Частично компенсировать это можно снижением скорости движения.

Дисбаланс (статический и динамический) бывает почти в каждой шине. Это последствия некоторых обычных отклонений при изготовлении шины, неправильного монтажа, неравномерного износа протектора при эксплуатации. Статический дисбаланс - это неравномерное распределение массы шины (колеса) относительно оси вращения. При движении статический дисбаланс вызывает биение (колебание) колеса в вертикальной плоскости; возникает вибрация кузова, ослабевают крепежные и сварочные соединения. Динамический дисбаланс - это неравномерное распределение массы шины (колеса) относительно ее центральной продольной плоскости качения. Биение колеса происходит в горизонтальной плоскости; при этом возникает вибрация кузова, ухудшается курсовая стабильность и управляемость автомобиля.

По результатам самостоятельного изучения материала и проведенных расчетов оформить отчет по работе и представить его к защите.

Практическое занятие №2 по теме «Сцепление».

Упражнение 1. Изучение основных кинематических параметров привода сцепления.

На рис.1 приведена схема гидравлического привода сцепления.

Рис.1. Схема гидравлического привода однодискового сцепления.

Передаточное число u и полный ход педали SП гидравлического привода сцепления определяют по формулам:

;

;  ,

,

где Δ - зазор между рычагами и муфтой выключения сцепления; обычно Δ = 2…4 мм; S – ход нажимного диска: S = i·δ+m; δ – зазор между поверхностями трения при выключенном сцеплении; для однодискового сцепления δ = 0,75…1,0 мм; i - число поверхностей трения (для однодискового сцепления i = 1); m - деформация ведомого диска во включенном состоянии; (m = 1,0…1,5 мм).

Задание. Определить передаточное число u и полный ход педали SП, если известно, что: а = 320 мм; b = 30 мм; с = 25 мм; d = 20 мм; e = 25 мм; f = 15 мм. d1 = 12 мм; d2 = 15 мм. Сравнить расчетные значения u и SП с рекомендуемыми значениями этих параметров (u = 30…45; SП = 150…180 мм).

Упражнение 2. Силовой анализ привода сцепления.

Задание. Определить усилие на педали при полном выключении сцепления по формуле:

, Н,

, Н,

где ηп - КПД привода; для гидравлического привода ηп = 0,8…0,9;

u - передаточное число привода (определено в упражнении 1);

Ртах – максимальное усилие нажимных пружин при выключенном сцеплении, Н;

принять Ртах = 1,5· Рс;

Рс - сила сжатия фрикционных дисков; для однодискового сцепления:

, Н.

, Н.

μ – коэффициент трения; μ = 0,30;

β - коэффициент запаса сцепления; β = 1,4…1,7 для легковых автомобилей;

Ммах - максимальный крутящий момента двигателя; определить для режима внешней скоростной характеристике, Н·м; N м = 80 кВт; n м = 4000 мин –1;

Rс – средний радиус диска сцепления, м; Rс = 0,5 (R+r); внешний R и внутренний r радиусы фрикционного диска определить путем измерений макетного образца сцепления.

R = 0,17 м; r = 0,095 м.

Величина усилия на педали сцепления согласно ГОСТ не должна превышать 250 Н.

По результатам самостоятельного изучения материала и проведенных расчетов оформить отчет по работе и представить его к защите.

Практическое занятие №3 по теме «коробки передач».

Упражнение1. Изучение работы многоступенчатой коробки передач.

На рис. 1 представлена кинематическая схема 10-тиступенчатой коробки передач автомобиля КамАЗ-5320.

Делитель (мультипликатор) Коробка передач

Рис.1. Кинематическая схема многовальной коробки передач автомобиля КамАЗ-5320.

Делитель (мультипликатор) имеет две передачи, что позволяет увеличить число передач в 2 раза. Он выполнен в отдельном картере. Кинематически он совмещен с основной пятиступенчатой коробкой передач, которая может использоваться в ряде случаев самостоятельно без делителя, например, на автомобилях-самосвалах.

Задание. Перерисовать приведенную схему на отдельный лист бумаги формата А-4 и пронумеровать все зубчатые колеса. На схеме обозначить все элементы, из которых состоит рассматриваемый агрегат. Проанализировать последовательный характер изменения передаточных чисел и крутящего момента (силового потока) при его передаче от двигателя к ведущим мостам через соответствующие зубчатые колеса для каждой из десяти передач.

Упражнение 2. Изучение устройства т рехвальной коробки передач.

Отличительной особенностью трехвальной коробки передач является наличие прямой передачи, на которой автомобиль движется большую часть общего пробега. На прямой передаче трехвальная коробка имеет более высокий КПД, чем двухвальная, работает менее шумно, так как в этом случае имеют место только гидравлические потери. На остальных передачах трехвальной коробки в зацеплении находятся две пары зубчатых колес, что определяет снижение КПД у трехвальной коробки на этих передачах.

Кинематическая схема трехвальной четырехступенчатой коробки передач легкового автомобиля ГАЗ-3102 показана на рис. 2.

Все зубчатые колеса передач переднего хода - косозубые и находятся в постоянном зацеплении. Включение передач происходит при помощи двух синхронизаторов. Зубчатые колеса передачи заднего хода прямозубые. Включение передачи заднего хода осуществляется перемещением промежуточного зубчатого колеса, которое входит в зацепление с зубчатым колесом заднего хода на промежуточном вале и зубчатым венцом, нарезанным на муфте синхронизатора. Все зубчатые колеса промежуточного вала выполнены в одном блоке. Блок вращается на роликовых подшипниках, установленных на закрепленной в картере оси.

Такая конструкция промежуточного вала характерна для всех коробок передач автомобилей ГАЗ, технология ее производства достаточно простая, но при этом несколько усложняется ремонт. Удлиненный ведомый вал размещен в картере удлинителя и имеет дополнительную опору во фланце удлинителя в виде сталебаббитового подшипника. При таком решении уменьшается длина карданного вала, но картер удлинителя, как резонатор, может служить причиной повышения уровня шума коробки передач.

Рис. 2. Коробка передач автомобиля ГАЗ-3102.

Задание. Перерисовать приведенную схему на отдельный лист бумаги формата А-4 и пронумеровать все зубчатые колеса. На схеме обозначить все элементы, из которых состоит рассматриваемый агрегат. Проанализировать последовательный характер изменения передаточных чисел и крутящего момента (силового потока) при его передаче от двигателя к ведущему мосту через соответствующие зубчатые колеса для каждой из четырех прямых передач и передачи заднего хода. Оценить преимущества и недостатки конструкции данной коробки по сравнению с двухвальной коробкой передач.

Упражнение 3. Определение удельной работы буксования на поверхностях трения синхронизатора первой и второй передач коробки передач (КП).

Исходные данные:

Моменты инерции ведомых масс деталей КП и сцепления:

– ведомый диск сцепления J0 = 0.0333 кг·м2;

– первичный вал в сборе с внутренними кольцами подшипников и синхронизаторами передач J1В = 0.0115 кг·м2;

– ведомая шестерня 1 передачи J1 = 0.0039 кг·м2;

– ведомая шестерня 2-ой передачи J2 = 0.0021 кг·м2.

Частота вращения вала двигателя на режиме холостого хода 850 мин -1.

Передаточное число первой передачи i1 = 3,54.

Передаточное число главной передачи i0 = 3,09.

Радиус качения колеса автомобиля rk = 0,3 м.

Скорость автомобиля, при которой происходит переключение передач:

- первая передача включается при трогании с места, то есть в момент включения передачи скорость автомобиля va = 0;

- вторая передача переключается с первой при движении автомобиля со скоростью va = 45 км/ч = 12,5 м/с.

Порядок проведения расчета.

1. Сначала определяют работу трения синхронизатора при включении первой передачи при трогании автомобиля с места. Момент инерции деталей, приведенный к ведомой шестерни первой передачи определяется по формуле:

, кг·м2,

, кг·м2,

где i1 - передаточное число первой передачи.

При трогании с места частота вращения вторичного вала n2В = 0, а первичного вала n1В соответствует частоте вращения двигателя на режиме холостого хода. Имея в виду, что частота вращения ведомой шестерни первой передачи КП

,

,

работа буксования на поверхностях трения синхронизатора при включении первой передачи отыщется как:

, Дж.

, Дж.

Нетрудно видеть, что согласно данной зависимости работа, связанная с преодолением сил сопротивления трению, получается со знаком «минус».

2. Далее определяют работу трения синхронизатора при переключении КП с первой передачи на вторую передачу. Момент инерции деталей, приведенный к ведомой шестерни второй передачи определится как:

, кг·м2,

, кг·м2,

где i2 - передаточное число второй передачи.

Частота вращения вторичного вала при движении автомобиля со скоростью νа = 13,06 м/с в момент переключения передачи:

, мин -1,

, мин -1,

где i0 – передаточное число главной передачи;

rk – радиус качения колеса автомобиля.

Частота вращения ведомой шестерни второй передачи n2 в этот момент равна ее частоте вращения на первой передаче при движении автомобиля со скоростью 47 км/ч = 13,06 м/с

, мин -1.

, мин -1.

Работа на поверхностях трения синхронизатора при переключении первой передачи на вторую отыщется по формуле:

, Дж.

, Дж.

Удельная работа трения синхронизаторов для каждой передачи определится как:

, Дж/м2.

, Дж/м2.

F - площадь поверхности трения синхронизатора (8…12 см2).

Результаты расчета сравнивают с рекомендованными величинами удельной работы трения. Для синхронизаторов низших передач с целью исключения перегрева конструкции удельная работа трения не должна превышать (0,3…0,5) МДж/м2, а для высших передач 0,2 МДж/м2.

По результатам самостоятельного изучения материала и проведенных расчетов оформить отчет по работе и представить его к защите.

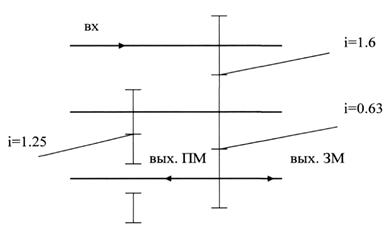

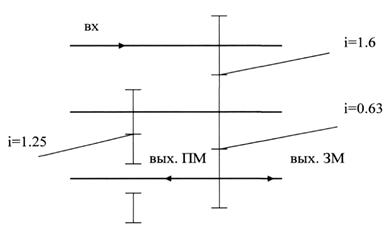

Практическое занятие №4 по теме «раздаточные коробки автомобилей».

Упражнение 1. Изучение устройства раздаточных коробок.

Задание. Перерисовать каждую из приведенных схем на отдельный лист бумаги формата А-4 и пронумеровать все зубчатые колеса. Охарактеризовать каждый вид раздаточной коробки по следующим признакам: по расположению ведомых валов (соосность), по приводу выходных валов (блокированный, дифференциальный), по числу передач. Проанализировать последовательный характер изменения передаточных чисел и крутящего момента (силового потока) при его передаче от коробки передач к ведущим мостам через соответствующие зубчатые колеса. Рассмотреть преимущества и недостатки каждой схемы раздаточных коробок.

Рис.1. Кинематические схемы раздаточных коробок.

Расчет валов привода мостов

Исходные данные:

Максимальный крутящий момент двигателя Ммах = 190 Н·м;

Передаточное число первой передачи коробки передач iкп = 3,2

Передаточные числа повышающей и понижающей передач раздаточной коробки (рис.1): iпов = 1,6·0,63 = 1,0; iпон = 1,6·1,25 = 2,0.

Диаметр валов d = 30 мм = 0,03 м.

Материал валов - сталь марки 40Х.

Так как максимальный крутящий момент на выходных валах привода мостов реализуется на понижающей передаче раздаточной коробки, то расчет проводим именно для этого случая.

Рис.1. Кинематическая схема раздаточной коробки.

Т.к. все радиальные силы от зацепления воспринимают подшипники корпуса, то на валы привода мостов действует только крутящий момент, следовательно, изгиб для каждого вала отсутствует, и расчет производится только на кручение.

Величина крутящего момента на шестерне выходных валов равна:

Мш.вых = Ммах · iкп · iпон, Н·м.

Этот момент равномерно распределяется на валы привода переднего и заднего мостов:

Мкр = 0,5· Мш.вых, Н·м.

Напряжения от кручения для каждого вала определятся как:

, Па,

, Па,

где Wр = 0,2· d 3 - полярный момент сопротивления кручению.

Для стали 40Х допускаемые напряжения на кручение не должны превышать 600 МПа.

По результатам самостоятельного изучения материала и проведенных расчетов оформить отчет по работе и представить его к защите.

Практическое занятие №5 по теме «карданные передачи».

Упражнение 1. Изучение п ривода ведущего колеса с кулачковым карданным шарниром.

Задание. Изучить устройство привода ведущего колеса автомобиля повышенной проходимости, изображенного на рис.1. Проанализировать кинематическую схему передачи крутящего момента от полуоси 6 к ведущему колесу. Охарактеризовать тип шины, отметить ее особенности и область применения.

Рис. 1. Привод переднего колеса автомобиля с кулачковым карданным шарниром:

а – общий вид; б – детали кулачкового шарнира; 1 и 6 полуоси; 2 – поворотная цапфа; 3 и 7 – вилки шарнира; 4 и 8 – кулачки шарнира; 5 – шаровая опора; 9 – диск шарнира.

Упражнение 2. Оценка критической частоты вращения карданного вала.

Задание. Определить критическую частоту вращения nкр =  трубчатого карданного вала, имеющего длину 1,2 м, массу 5 кг, внутренний диаметр сечения 50 мм, наружный диаметр 60 мм. Известно, что: поперечная жесткость карданного вала с = 48 ·ЕJ/L3; модуль упругости первого рода для материала (стали) вала Е = 2,15 · 105 МПа; J - момент инерции сечения вала:

трубчатого карданного вала, имеющего длину 1,2 м, массу 5 кг, внутренний диаметр сечения 50 мм, наружный диаметр 60 мм. Известно, что: поперечная жесткость карданного вала с = 48 ·ЕJ/L3; модуль упругости первого рода для материала (стали) вала Е = 2,15 · 105 МПа; J - момент инерции сечения вала:  . Оценить, максимальную частоту вращения карданного вала, соответствующую максимальной скорости движения автомобиля, приняв величину коэффициента запаса по критической частоте вращения к = nкр/nмах = 1,5. Предложить конструктивные меры по повышению критической частоты вращения вала.

. Оценить, максимальную частоту вращения карданного вала, соответствующую максимальной скорости движения автомобиля, приняв величину коэффициента запаса по критической частоте вращения к = nкр/nмах = 1,5. Предложить конструктивные меры по повышению критической частоты вращения вала.

Упражнение 3. Изучение метода расчета на прочность карданных валов.

Задание. Определить прочностные свойства по напряжению кручения τ рассмотренного выше карданного вала на режиме максимального тягового усилия автомобиля. Максимальный крутящий момент двигателя Ммах соответствует Ne = 70 кВт при n =3500 мин –1. Передаточное число низшей (первой) передачи коробки передач u1 = 4,2; раздаточной коробки 1,6. Известно, что значение максимальных тангенциальных напряжений τмах от кручения карданного вала не должны превышать 100…300 МПа. Предложить конструктивные меры по повышению прочности вала. Момент сопротивления сечения полого вала:  .

.

Упражнение 4. Изучение метода расчета шарниров равных угловых скоростей.

Задание. Рассчитать карданный 6-тишариковый шарнир равных угловых скоростей для привода передних колес автомобиля полной массой 1500 кг.

Максимальная величина крутящего момента в шарнире Мш мах определяется по силе сцепления шин с дорогой при коэффициенте сцепления φ = 0,9 и полном весе автомобиля:

Мш мах = Gк·rк·φ;

где Gк - вес автомобиля, приходящийся на данное колесо;

rк - радиус качения колеса (принять rк = 0,34 м).

Окружное усилие Ft, приложенное к шарику на радиусе его расположения во внутренней обойме шарнира Rш:

,

,

где n – число шариков (по условию n = 6);

Rш - радиус расположения шариков; с учетом рекомендаций может быть принят как Rш = 0,035 м (радиус внутренней обоймы шарнира).

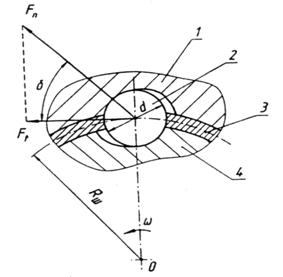

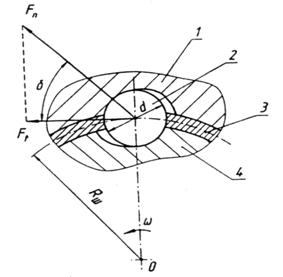

Рис.2. Расчетная схема шарнира равных угловых скоростей:

1 – внешняя обойма; 2 – шарик; 3 – сепаратор; 4 – внутренняя обойма.

Нормальное усилие Fn между контактными поверхностями шарика и канавками обеих обойм:

,

,

где δ – предельный угол между входным и выходным валами кардана (δ = 400);

Величина диаметра d шарика должна удовлетворять условию для предельных углов δ между входным и выходным валами кардана 400:

.

.

По результатам самостоятельного изучения материала и проведенных расчетов оформить отчет по работе и подготовить его к защите.

Практическое занятие №6 по теме «гидромеханическая трансмиссия автомобиля».

Упражнение1. Изучение кинематических параметров гидромеханической трансмиссии автомобиля.

Эффективная работа гидротрансформатора возможна при двух условиях:

1. Трансформатор используется на режимах, при которых его КПД не ниже 0,8.

2. При этих режимах диапазон изменения крутящего момента на выходном валу должен соответствовать заданному диапазону, определенному по результатам тягового расчета автомобиля.

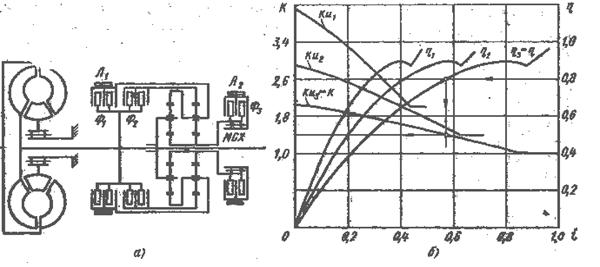

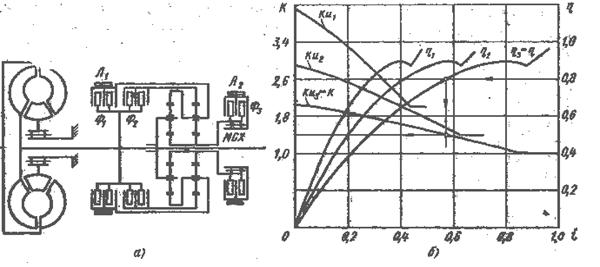

Выполнение этих условий возможно, установив за трансформатором ступенчатую коробку передач (например, с тремя передачами). Совокупность этих агрегатов называют гидромеханической передачей. На рис.1- а показана схема трехступенчатой гидромеханической передачи автомобиля ЗИЛ-4104 (ЗИЛ-114), а на рис.1- б ее безразмерная характеристика.

| Режим

| Включенные элементы

|

| Первая передача

|

| Ф2

|

|

| Л2

| МСХ

|

| Вторая передача

| Ф1

|

|

|

| Л2

| МСХ

|

| Третья передача

| Ф1

| Ф2

|

|

| Л2

|

|

| Нейтральная передача

|

|

|

|

| Л2

| МСХ

|

| Задний ход

|

| Ф2

|

| Л1

|

| МСХ

|

| Торможение двигателем

| Ф1

| Ф2

| Ф3

|

| Л2

|

|

Рис.1. Схема и безразмерная характеристика трехступенчатой гидромеханической передачи:

Л – ленточные тормоза; Ф – фрикционные муфты; МСХ – муфта свободного хода; К = МТ/МН – коэффициент трансформации (отношение моментов на колесах турбины и насоса); i = ω т/ ω н- кинематическое передаточное отношение гидротрансформатора; η - КПД трансформатора.

Высшую передачу механической части гидромеханической передачи делают прямой. Передаточное число низшей передачи (первой) определяют из отношения u1 = Д/К0,8, где в числите указан диапазон силового передаточного отношения, заданный тяговым расчетом, а в знаменателе коэффициент трансформации при КПД, равном 0,8. При высшей ускоряющей передаче это значение должно быть умножено на передаточное число этой передачи.

Пусть для рассматриваемого случая диапазон силового передаточного отношения Д = 2,8. Согласно рис.1- б, Кмах = 2,05, а К0,8 = 1,4. При этом u1 =2,8/1,4 =2,0, а общее передаточное отношение гидромеханической передачи в момент трогания автомобиля с места составит 2,05·2,0 = 4,1.

Задание. Проанализировать работу гидромеханической передачи на всех режимах (передачах) с указанием кинематического пути передачи крутящего момента (потока мощности) через отдельные элементы кинематической цепи по рис.1- а.

Упражнение 2. Изучение кинематических параметров п ланетарных механизмов гидромеханической трансмиссии.

Основу планетарных передач составляют планетарные трехзвенные ряды, каждый из которых включает в себя два центральных колеса (солнечное и коронное) и водило (рис.2- а). Подбирая сочетания планетарных рядов, получают сложные передачи с необходимым числом передач переднего и заднего хода автомобиля. Управление (обычно автоматическое) планетарными механизмами (переключение передач) производится с помощью вспомогательных устройств: тормозов Т, фрикционных муфт Ф и МСХ.

Рис.2. Схемы планетарных рядов и кинематические схемы планетарных передач гидромеханических трансмиссий:

а и б – однорядные механизмы с одинарными и двойными сателлитами; в и г - двухрядные механизмы с блочными двухвенцовыми сателлитами; д – коробка передач автомобиля МАЗ-535; е – коробка передач фирмы Аллисо МТ-30 (США); ж - коробка передач автомобиля «Чайка»; з - коробка передач автомобиля ЗИЛ-114.

Планетарная передача автомобиля МАЗ-535 (рис.2- д), состоящая из двух однорядных трехзвенных механизмов с четырьмя фрикционами, позволяет получить три передачи переднего и одну передачу заднего хода. Схема передачи автомобиля «Чайка», изображенная на рис.2- ж, состоящая из двух условных трехзвенных механизмов, имеющая общее водило и коронную шестерню, дает возможность получить три передачи переднего хода и одну передачу заднего хода. В схеме передачи МТ-30, изображенной на рис.2- е, состоящей из четырех однорядных механизмов, можно получить шесть передач переднего и две передачи заднего хода. Кинематические параметры передачи ЗИЛ, изображенной на рис.2- з, были приведены выше.

Задание. Изучить прохождения потоков мощности (момента) через отдельные элементы кинематической цепи для каждой приведенной на рис. 2 схемы на различных передачах переднего и заднего хода. По результатам самостоятельного изучения материала выполнить письменный отчет по работе.

Упражнение 3. Построение нагрузочной и выходной характеристик гидротрансформатора

Задание. На рис.3 и 4 приведены внешняя скоростная характеристика ДВС и безразмерная характеристика гидротрансформатора, работающего совместно с ДВС. Используя данные этих характеристик, поочередно построить нагрузочную и выходную характеристики гидротрансформатора.

Нагрузочная характеристика гидротрансформатора представляет собой зависимость крутящего момента М н, необходимого для вращения насосного колеса, от частоты вращения nн этого колеса. Эта зависимость описывается выражением:

. (1)

. (1)

Рис. 3. Внешняя скоростная характеристика двигателя.

Рис. 4. Безразмерная характеристика гидротрансформатора

Здесь: λн - коэффициент момента на насосном колесе; ρ - плотность рабочей жидкости; в качестве рабочей жидкости используется масло «Гидрол 4», ρ = 860 кг/м3; Dα - активный диаметр гидротрансформатора, принять: Dα = 0,278 м; ω = πn/30 - угловая скорость вращения насосного колеса, соответствующая угловой скорости коленчатого вала ДВС, рад/с.

У прозрачного гидротрансформатора коэффициент момента на насосном колесе λн зависит от передаточного отношения i=nТ /nн, поэтому его нагрузочная характеристика изображается семейством парабол (рис.5). Каждая линия соответствует зависимости Мн = f (nн) для одного определенного значения коэффициента λн, соответствующего конкретной величине i. На рис.5- а в общем виде приведена нагрузочная характеристика гидротрансформатора, совмещенная с внешней скоростной характеристикой ДВС.

Зона А (рис.5- б) соответствует работе гидротрансформатора в режиме преобразователя момента; зона Б – гидромуфты. Этот график показывает, что прозрачность гидротрансформатора значительно расширяет возможные режимы совместной работы двигателя и гидротрансформатора. При прямой прозрачности достигается использование приспособляемости двигателя.

а)

Рис.5. Характеристика трансформатора:

а – нагрузочная; в – выходная (на нижнем графике момент обозначен как Т).

Действительно, предположим, что в данных условиях движения автомобиля совместная работа его двигателя и гидротрансформатора характеризуется координатами точки а. С увеличением сопротивления движению станет уменьшаться i, и двигатель при неизменном положении педали акселератора автоматически будет последовательно переходить на режимы работы, характеризующиеся точками б, в, г и т.д. (рис.5- б), с соответствующим увеличением крутящего момента.

Нагрузочная характеристика гидротрансформатора позволяет определить режим его совместной работы с тем или иным двигателем.

Выходная характеристика (рис.5- в) представляет собой совокупное графическое изображение зависимостей крутящего момента на турбинном колесе МТ (или ТТ) от частоты его вращения nТ, и необходима для определения тягово-скоростных возможностей автомобиля. При ее построении исходят из того, что точки пересечения кривых нагрузочных характеристик с кривой крутящего момента двигателя соответствуют ряду режимов совместной работы двигателя с гидротрансформатором, обусловленных взаимосвязанными значениями величин λн, К и η. Поэтому, используя нагрузочную и безразмерную характеристики (рис.3 и 4), определяют для каждого из этих режимов К = МТ/Мн и i = nТ/nн. При этом, учитывая, что nн = nе:

МТ = К·Ме; nТ = i·nе;. (2)

Затем по полученным результатам строят выходную характеристику, изображенную на рис. 5- в. Падающий характер кривой момента на турбинном колесе МТ (пТ) отражает основную положительную особенность гидротрансформатора — возможность получить тяговую характеристику автомобиля, близкую к идеальной.

Порядок проведения расчета и построения характеристики. По данным рис.4 для каждого значения i = 0; 0,2; 0,4; 0,6; 0,8; 0,9 определяют величины λн и К. Строят нагрузочную характер

;

;  ,

, , Н,

, Н, , Н.

, Н.

, кг·м2,

, кг·м2, ,

, , Дж.

, Дж. , кг·м2,

, кг·м2, , мин -1,

, мин -1, , мин -1.

, мин -1. , Дж.

, Дж. , Дж/м2.

, Дж/м2.

, Па,

, Па,

трубчатого карданного вала, имеющего длину 1,2 м, массу 5 кг, внутренний диаметр сечения 50 мм, наружный диаметр 60 мм. Известно, что: поперечная жесткость карданного вала с = 48 ·ЕJ/L3; модуль упругости первого рода для материала (стали) вала Е = 2,15 · 105 МПа; J - момент инерции сечения вала:

трубчатого карданного вала, имеющего длину 1,2 м, массу 5 кг, внутренний диаметр сечения 50 мм, наружный диаметр 60 мм. Известно, что: поперечная жесткость карданного вала с = 48 ·ЕJ/L3; модуль упругости первого рода для материала (стали) вала Е = 2,15 · 105 МПа; J - момент инерции сечения вала:  . Оценить, максимальную частоту вращения карданного вала, соответствующую максимальной скорости движения автомобиля, приняв величину коэффициента запаса по критической частоте вращения к = nкр/nмах = 1,5. Предложить конструктивные меры по повышению критической частоты вращения вала.

. Оценить, максимальную частоту вращения карданного вала, соответствующую максимальной скорости движения автомобиля, приняв величину коэффициента запаса по критической частоте вращения к = nкр/nмах = 1,5. Предложить конструктивные меры по повышению критической частоты вращения вала. .

. ,

,

,

, .

.

. (1)

. (1)