Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ЭКНОМИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра экономики предприятия и производственного менеджмента

Голяков С.М.

Организация производственной системы предприятия

Учебное пособие

Для магистрантов обучающихся по программам «Управление производственной системой предприятия» и «Финансовый менеджмент на предприятии»

Содержание

Раздел 1. Теоретические основы организации производственной системы

Глава1. Понятие и состав производственной системы (ПС)

1.1 Сущность и свойства ПС

1.2 Структура ПС

1.3 Основные элементы ПС

Глава 2. Предприятие как ПС

2.1 Общее представление предприятия как ПС

2.2 Основные представления предприятия как ПС

2.3 ПС как социально-техническая система

2.4 Основные принципы организации и развития ПС предприятия

Глава 3. Типы ПС

3.1 Эволюция развития современной индустриальной системы производства и ее основные типы

3.2 Сравнение ПС FORD и TOYOTA

Раздел 2. Современные ПС предприятия

Глава 4. ПС Тойота

4.1 Общая характеристика и значение ПС Тойота

4.2 Принципы ПС Тойта

4.3 Основные принципы подхода Тойты.

4.4 Корпоративная культура Тойоты

Глава 5. Система бережливого производства (БП)

5.1 История возникновения и сущность БП

5.2 Концепция БП

5.3 Принципы БП

5.4 Виды потерь и их устранение

5.5 Инструменты БП

Раздел I. Теоретические основы организации производственной системы

Глава 1. Понятие и состав производственной системы

|

|

Глава 2. Предприятие как производственная система

Е

1973 – Систематизация TPS. Фудзио Чо и Ю.Сугимори вместе с коллегами создают первое руководство по Производственной системе Toyota для внутреннего пользования.

Е

1982 – Полное описание TPS. Книга Ясухиро Мондена «Система менеджмента Тойота» (Toyota Production System) переведена на английский язык и издана в США Институтом промышленных инженеров (Institute of Industrial Engineers), что стало первым описанием всей Производственной системы Toyota, предоставленным мировому сообществу.

1983 – Прямое распространение. Toyota и General Motors создают неподалеку от Сан-Франциско совместное предприятие – New United Motors Manufacturing (NUMMI), ставшее площадкой для того, чтобы напрямую распространять идеи TPS за пределами Японии.

1987 – Появление LEAN. Джон Крафчик, молодой ученый в Международной программе по исследованию отрасли автомобилестроения Массачусетского технологического института предлагает новый термин для определения системы производства, разработки продукта, совместной работы с поставщиками, клиентской поддержки, решения вопросов качества и методов управления, предложенной компанией Toyota, – LEAN.

1990-е – Публикации. Издается множество статей, книг и руководств, посвященных описанию производства, разработки продукта, совместной работы с поставщиками, клиентской поддержки и глобальной системы управления, инициированных ведущими компаниями Японии и предоставляющих убедительные доказательства конкурентных преимуществ предложенной системы («The Machine That Changed the World», «Lean Thinking», «Learning to See» и др.). Описываются ключевые понятия (ценность, поток создания ценности, поточное производство, вытягивание, непрерывное совершенствование и др.), освещаются истории компаний Европы, Японии и Северной Америки, которые, как и Toyota, достигли успеха во внедрении новой концепции производства, разрабатываются рекомендации, применимые на любом предприятии.

ВЕК

2000-е – Глобальное продвижение. Продвижением новой философии производства, управления и развития занимаются десятки организаций по всему миру через публикации, семинары и обучающие программы.

|

|

2007 – TOYOTA – №1. Впервые в истории компания Toyota обходит General Motors и становится крупнейшим автопроизводителем в мире и самой успешной коммерческой организацией последних 50 лет.

Раздел 2. Современные производственные системы предприятий

Виды потерь и их устранение

Тайити Оно (1912—1990), отец производственной системы компании Toyota, а следовательно и бережливого производства, будучи самым ярым борцом с потерями, выделил семь видов потерь:

Джеффри Лайкер, который наряду с Джимом Вумеком и Дэниелом Джонсом активно исследовал производственный опыт Toyota, указал в книге «Дао Toyota» восьмой вид потерь:

Потери перепроизводства (избыток производства продукции). Один из наиболее очевидных путей увеличения прибыли – наращивание производительности предприятия. Однако в погоне за производительностью топ-менеджеры часто забывают, что количество продукта, который готовы купить потребители определяется рыночным спросом. Внезапно наступает момент, когда продукт, которого вчера не хватало, скапливается на складе. Менеджеры по продажам должны прилагать дополнительные усилия, чтобы реализовать залежалый или подпорченный товар. Для решения этой проблемы необходимо: - производить только вовремя и только то, что хочет клиент (фактически работать только «под заказ»); - производить товары мелкими партиями, которые гарантированно будут реализованы (при падении спроса быстро переходить на другой вид продукции), пришло время пересмотреть взгляд о рентабельности производства крупными партиями; - для сокращения потерь при переналадке оборудования сократить время переналадки до минимума, сделав выгодным производство мелкими партиями.

|

|

Потери транспортировки (избыток перемещения сырья, продукции, материалов). Транспортировка, это неотъемлемая часть производства, при этом эта операция совершенно не создает ценности, хотя и требует затрат на горючее или электроэнергию, на обслуживание транспортного парка, на организацию транспортной инфраструктуры (дорог, гаражей, эстакад и т.д). Кроме того транспортировка – это затраты времени и риск повреждения продукции. Для того, чтобы сократить потери при транспортировке следует создать карту маршрутов транспортных средств и провести тщательный анализ целесообразности того или иного перемещения. При этом следует пытаться устранить лишние транспортировки за счет перепланировки, перераспределения ответственности (например, чтобы не приходилось ездить через два цеха за подписью к контролеру), устранения удаленных запасов. К тому же в деле транспортировки не помешает определенная система: каждое перемещение ценности должно быть обоснованно соответствующим регламентом, не допуская никакой самодеятельности.

Потери ожидания (в рабочее время не осуществляется производственная деятельность). Потери, связанные с ожиданием начала обработки материала (детали, полуфабриката) указывают на то, что процесс планирования и процесс производства не согласованы между собой. Подобное положение - не редкость для отечественных предприятий. Сам процесс планирования достаточно сложен, поскольку требует анализа большого количества факторов. К числу таких факторов относятся: структура заказов потребителей, состояние рынка сырья, производительность оборудования, графики работы смен, и т.п. Кроме неоптимального планирования на потери, связанные с ожиданием существенное влияние оказывает неравномерная пропускная способность оборудования. В этом случае, скопление продукции, ожидающей обработки. Может происходить перед операцией с наименьшей пропускной способностью. Производительность подобных операций следует повышать. Если это невозможно, то необходимо предусмотреть гибкий график работы оборудования или перераспределение персонала между опреациями.

|

|

Потери из лишних запасов (избыточное количество сырья, материалов, полуфабрикатов). Наличие запасов на производстве считается вполне обычным, и главное допустимым явлением. Хотя, запасы – это замороженные оборотные средства, то есть деньги извлеченные из оборота и теряющие свою стоимость. В то же время, благодаря запасам можно компенсировать скачки потребительского спроса, выпускать продукцию при перебоях в поставке сырья, наконец, запасы позволят выравнивать производственный поток. Вместе с тем, запасы нуждаются в обслуживании (склад, помещения, персонал, логистика и т.п.), и самое главное – запасы скрывают проблему производства: плохое планирование, натянутые отношения с поставщиками, неравномерность производственного потока.

Потери из-за производства продукции с дефектами (брака). Выпуск продукции, не соответствующей требованиям потребителя влечет за собой очевидные затраты сырья, рабочего времени, труда, затраты на переработку и утилизацию брака. Традиционной мерой сокращения потерь, связанных с выпуском дефектной продукции, является организация различных контролирующих отделов и служб. Считается, что такие подразделения должны своевременно предпринимать меры по предотвращению выпуска брака. Более того, иногда вся ответственность за брак падает на соответствующие службы. Между тем, не всегда службы контроля качества имеют требуемые рычаги влияния на производственные подразделения. Наиболее оптимальным выходом из данной ситуации является встраивание процедуры управления качеством в производственный процесс.

Потери излишней обработки (обработка, не приносящая ценности или добавляющая не нужную функциональность). Потребитель готов платить только за те потребительские свойства товара, которые представляют для него ценность. Например, если потребитель ожидает, что изделие будет иметь нужный цвет, то производитель вынужден после изготовления перекрашивать изделие в нужный цвет. Это и будет потерей излишней обработки. Другой пример, когда к потерям излишней обработки следует также отнести обслуживание автоматического оборудования, если происходит отклонение от нормальной работы. Например, при перекосе конвейера, специальный рабочий наблюдает за конвейером и поправляет перекошенные детали. Труд такого рабочего – это тоже излишняя обработка.

Потери на лишние движения (не связанные напрямую с осуществлением производственной деятельности). Лишние движения, которые приводят к потерям, можно назвать проще – суета, подчеркнув тем самым их необоснованность и хаотичность. Источник потерь данного вида обычно один – плохая организация работы. Сюда можно отнести отсутствие необходимых инструкций, слабую подготовку персонала или невысокую трудовую дисциплину. Этот вид потерь отличает то, что их можно обнаружить, принять вполне очевидные меры и их устранить. Бережливое производство предлагает для этих целей ряд инструментов: стандартные операционные процедуры, систему организации рабочих мест («5S»).

|

|

Потери творческого потенциала (неполное использование возможностей человеческого ресурса). Одной из важнейших задач решаемых в ходе внедрения бережливого производства является всеобщее вовлечение персонала в деятельность по непрерывному улучшению – Кайзен (Kaizen) с целью наиболее полного использования потенциала каждого работника. Необходимо исключить обстоятельства, мешающие работнику проявить себя в полной мере. Сюда можно отнести необоснованную волю начальства, отсутствие времени и средств на реализацию идей, напряженную обстановку в трудовом коллективе. Следует исходить из того, что все люди склонны в той или иной мере к творчеству, даже если потребность созидать порождена стремлением избежать лишней работы или уменьшить время рутинной работы. Кроме того, кто как не работник, имеющий непосредственное отношение к созданию ценности, может ежедневно наблюдая одну и ту же деятельность, замечать недостатки и пути улучшения.

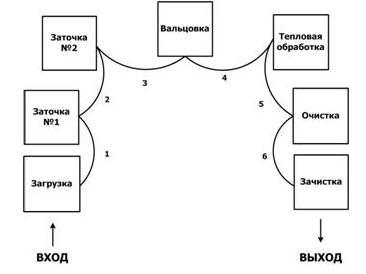

Подход к устранению потерь. Подход, который предлагается в рамках концепции бережливого производства, основан на обязательном, всестороннем и подробном понимании механизма создания потребительской ценности выпускаемой продукции. С этой целью на первом шаге следует составить подробное описание всего производственного процесса. Если производство сложное, то весь процесс может быть разбит на подпроцессы, которые описываются и анализируются отдельно. Для описания производственных процессов используется наглядное схематическое представление, получившее название карты потока создания ценности. Карта представляет собой подробное описание процесса производственной деятельности. При составлении карты не следует упускать даже мелких и на первый взгляд незначительные детали. Если движение материальных ценностей управляется системой документооборота, то следует отобразить на карте виды и траектории оформляемых документов. Зачастую именно нерациональность документооборота служит причиной потерь времени или накопления запасов. Для наглядности следует выделить на карте особым образом места возможного образования любой из перечисленных выше потерь (склады, транспортировку, очереди и т.п.). Более подробно с процессами разработки карт потоков создания ценности можно ознакомиться в книге Майка Ротера и Джона Шука (…) Для разработки карт предусматривается заполнение контрольных листков, которые служат первичным документальным свидетельством, отражающих результаты наблюдения за выполнением той или иной производственной операции. В процессе наблюдений контролеры должны делать записи, характеризующие особенности выполнения той или иной операции, а также записи, свидетельствующие о возможном наличии одного из видов потерь. На основании анализа контрольных листков принимается решение о наличии или отсутствии потерь на операции и составляется карта потока создания ценности, учитывающая желаемое состояние потока. После этого начинается сложный и длительный процесс устранения потерь при помощи тех или иных инструментов бережливого производства. Полная последовательность действий по устранению потерь включает в себя следующие этапы. 1. Разработка карт создания потока ценности процессов. 2. Разработка контрольных листов, помогающих выявить причины потерь на каждом этапе процесса. 3. Сбор статистических сведений о времени создания ценности и времени потерь, а также любой другой информации, свидетельствующей о наличии потерь, при помощи разработанных контрольных листов. 4. Построение будущей карты потока создания ценности (без потерь). 5. Анализ причин потерь и устранение процедур, не создающих ценность. 6. Стандартизация рабочих процедур и использование в других процессах.

Далее процесс может повторяться. Кроме того, могут прилагаться целенаправленные усилия по устранению некоторых видов потерь при помощи подходящих инструментов бережливого производства. Данная версия страницы не проверялась участниками с соответствующими правами. Вы можете прочитать последнюю стабильную версию, проверенную 2 декабря 2010, однако она может значительно отличаться от текущей версии. Проверки требуют 11 правок.

Система Канбан

Система КАНБАН разработана и впервые в мире реализована компанией «Toyota».

КАНБАН — японское слово, обозначающее «сигнал» или «карточка». Это метод, используемый для вытягивания продуктов и материалов на бережливые производственные линии. Существует несколько вариантов КАНБАН в зависимости от применения: запускающий предыдущий процесс, двухбункерный (однокарточный), многокарточный, канбан однократного использования и др.

КАНБАН позволяет оптимизировать цепочку планирования производственных активностей, начиная от прогноза спроса, планирования производственных заданий и балансировки/распределения этих заданий по производственным мощностям с оптимизацией их загрузки. Под оптимизацией понимается «не делать ничего лишнего, не делать раньше времени, сообщать о возникающей потребности только тогда, когда это реально необходимо».

Система Канбан - средство организации производства, обеспечивающее соблюдение принципа «точно вовремя», первого из принципов производственной системы Тойоты.

По существу, канбан — это простая форма непосредственной коммуникации, всегда находящаяся там, где необходимо. В большинстве случаев канбан представляет собой листок бумаги, запаянный в прозрачный пластиковый пакет. На этом листке обозначено, какие детали доставить или какие узлы собирать.

Листок содержит информацию, которая может быть разделена на три категории:

- информация о получении продукции;

- информация о транспортировке;

- информация о самой продукции.

Канбан управляет потоком продукции и всем производственным процессом компании в системе «вытягивания». Канбан передает информацию по вертикальной и горизонтальной производственной иерархии как внутри самой компании Toyota, так и в системе сотрудничества Toyota с партнерами. Если систему канбан правильно использовать, можно синхронизировать и структурировать все этапы работы.

В итоге один листок бумаги содержит следующую информацию: количество продукции, время, метод, последовательность или количество перевозок, время перевозки, место доставки, место хранения, средства перевозки, контейнер и т.д. Если комплектующие поступают раньше нужного времени — не в точно определенный срок, потерь избежать не удастся. Канбан позволяет добиться поставки точно вовремя, поскольку его цель состоит именно в своевременности поставки. В сущности, канбан становится автономным нервом производственной линии.

В производственной системе Тойоты благодаря канбану удается полностью избежать перепроизводства. В результате не возникает лишних запасов, а следовательно, нет необходимости в складских помещениях и работниках склада. Кроме того, отпадает потребность в кипах ненужных документов. Канбан также обращает внимание на необходимость исключения потерь. Его применение стимулирует творческое мышление и инициативу, и сразу же становится ясно, где существуют потери.

Функции канбана:

- Предоставляет информацию о месте и времени получения и транспортировке продукции.

- Предоставляет информацию о самой продукции.

- Предотвращает перепроизводство и использование лишнего транспорта.

- Используется в качестве заказа на работу.

- Предотвращает производство дефектной продукции, выявляя, на каком именно этапе появляются дефекты.

- Обнаруживает существующие проблемы и помогает контролировать объемы производства.

Существенной функцией канбана является предоставление информации, которая связывает предыдущий и последующий процессы на каждом уровне. Канбан сопровождает продукцию и является важным средством коммуникации в рамках системы оперативной поставки узлов.

Если предприятие не смогло полностью освоить метод работы, при котором все производство организовано в форме "потока", ему не удастся сразу же перейти к системе "канбан". К другим условиям относятся: точное "выравнивание" производства и полное соответствие стандартным методами работы. Для того чтобы канбан работал успешно, стабилизация и выравнивание производства являются обязательными условиями.

В соответствии с первым и вторым правилами канбан служит в качестве заказа на получение, перевозку или доставку и заказа на производство. Третье правило запрещает приобретать или производить продукцию без канбана. Четвертое правило требует, чтобы карточка канбана была прикреплена к продукции. Пятое правило диктует условие, чтобы 100 % продукции выпускалось без дефектов (то есть содержит запрет на отправку дефектной продукции на последующие процессы). Шестое правило призывает нас сокращать количество канбанов. Половинчатое внедрение канбана приводит к массе проблем и нулевой выгоде.

Канбан всегда сопровождает продукцию и, следовательно, становится заказом на производство для каждого процесса. Таким образом, канбан предотвращает перепроизводство — категорию наибольших потерь при производстве.

Для уверенного производства 100 %-бездефектной продукции мы должны наладить систему, которая автоматически информировала бы нас о любом процессе, производящем дефектные изделия. То есть систему, при которой процесс, производящий дефектные изделия, сразу же фиксируется. На самом деле это как раз та область, в которой системе «канбан» вообще нет равных.

Важной чертой канбана является возможность осуществления тонкой настройки в определенных пределах автоматически. На линии нет подробного предварительного плана, и рабочие не знают, какую модель автомобиля они будут собирать, до тех пор, пока не прочитают канбан.

В основном систему канбан можно применять на заводах с повторяющимся производством. Однако повторяющийся характер производства может не оказывать большого влияния, если существуют временные или количественные колебания производственного процесса. Система канбан неприменима при единичном производстве изделий каждого вида, основанном на периодических непредсказуемых заказах. Более других от внедрения канбана выигрывает производство, имеющее дело с деталями, изготовление которых требует общих процессов.

Для успешного функционирования производственной вытягивающей системы «точно в срок» должен существовать определенный механизм контроля перемещения комплектующих элементов. «Канбан» в настоящее время является наиболее эффективным и самым распространенным механизмом поддержки системы «точно в срок». «Канбан» был разработан в Японии на заводах Toyota и в переводе с японского означает «знак», «сигнал» или «карточка».

Различают два типа карточек «канбан»: производственную карточку и транспортировочную карточку. Транспортировочная карточка «канбан» имеется на каждом доставляемом или отправляемом контейнере с деталями. Она содержит информацию о номере комплектующего элемента, о номере контейнера, о количестве элементов в контейнере. Для бесперебойной работы производственной вытягивающей системы и своевременного обслуживания клиентов необходимо иметь определенные буферные запасы материалов и изделий. Когда изделие извлекается из резерва, на вход определенного элемента производственной системы подается сигнал о том, что объем резервов сократился. Тогда данный элемент производственной системы производит одно изделие, чтобы пополнить буферные запасы. Производственная карточка «канбан» как раз и является тем сигналом, который информирует производственную систему о необходимости осуществить операцию по производству требуемого изделия. Она является разрешением на получение или производство следующей партии комплектующих элементов.

Производственная карточка «канбан» имеет целый ряд различных вариантов реализации.

• Контейнерный вариант. Иногда сам контейнер используется в качестве карточки «канбан». Например, появление пустого конвейера на производственном участке является сигналом о необходимости его заполнения. А количество пустых конвейеров

• Вариант напольных (настольных) знаков. Для указания мест складирования используется маркировка (в виде прямоугольника или круга) на полу или на столе. Пустой прямоугольник сигнализирует о необходимости поставки данной комплектующей, заполненный прямоугольник означает, что эти детали не нужны.

• Вариант окрашенных шаров. При уменьшении количества деталей до предельного уровня в трубопровод, связывающий два участка, сбрасывается шар.

Необходимое количество циркулирующих в производственном процессе карточек «канбан» пропорционально времени выполнения заказа, среднему количеству деталей, потребляемых последующим участком в единицу времени и размеру страхового запаса. При этом страховой запас должен иметь такой уровень, чтобы с учетом колебаний спроса или предложения обеспечить своевременную поставку продукции клиентам.

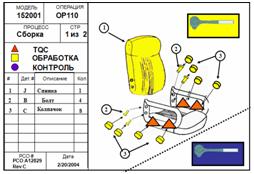

Визуализация

Визуализация — это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

Наиболее часто используемые методы визуализации:

1. Оконтуривание

2. Цветовая маркировка

3. Метод дорожных знаков

4. Маркировка краской

5. «Было»- «стало»

6. Графические рабочие инструкции

| Методы визуализации | Пример использования метода |

| Оконтуривание — это хороший способ показать, где должны храниться инструменты и сборочные приспособления. Оконтурить — значит обвести контуром сборочные приспособления и инструменты там, где они должны постоянно храниться. Когда вы захотите вернуть инструмент на место, контур укажет вам место хранения этого инструмента. |

|

| Цветовая маркировка указывает, для чего конкретно используются те или иные детали, инструменты, приспособления и пресс-формы. Например, если какие-то детали нужны при производстве определенного изделия, они могут быть окрашены в одинаковый цвет и находиться в месте хранения, окрашенном в такой же цвет. |

|

| Метод дорожных знаков — использует принцип указания на предметы, находящиеся перед вами (ЧТО, ГДЕ и в каком КОЛИЧЕСТВЕ). Есть три основных вида таких знаков: · указатели на предметах, обозначающие, где должны находиться предметы · указатели на местах, сообщающие, какие именно предметы должны находиться тут · указатели количества, сообщающие, сколько предметов должно находиться в этом месте |

|

| Маркировка краской — это метод, который используется для выделения местонахождения чего-либо на полу или в проходах. Маркировку краской применяют для обозначения разделительных линий между рабочими зонами или транспортных проездов. |

|

| «Было» — «Стало» Изображение рабочего места/участка/цеха «до» и «после» изменений наглядно демонстрирует произошедшие изменения, повышает мотивацию работников и поддерживает новый стандарт. |

|

| Графические рабочие инструкции в максимально простой и визуальной форме описывают рабочие операции и требования по качеству на каждом рабочем месте. Графические рабочие инструкции находятся непосредственно на рабочем месте и стандартизируют оптимальный способ выполнения работ, обеспечивая универсализацию рабочих и соблюдение стандартов. |

|

U-образные ячейки

Расположение оборудования в форме латинской буквы «U». В U-образной ячейке станки расставлены подковообразно, согласно последовательности операций. При таком расположении оборудования последняя стадия обработки проходит в непосредственной близости от начальной стадии, поэтому оператору не нужно далеко ходить, чтобы начать выполнение следующего производственного цикла.

Пять почему - 5 Whys - 5W

Основа научного подхода производственной системы Тойота - TPS заключается в том, чтобы при обнаружении проблемы пять раз задать вопрос "почему?". Если пять раз получить ответы на этот вопрос, то причина проблемы и метод ее решения станут очевидны. Решение 1H ("как?") равно 5W (пяти "почему?").

"Вне зависимости от того, что стоит на повестке дня – проблема, возможность или то и другое вместе, - Toyota тратит время и силы на выполнение домашнего задания, необходимого для того, чтобы увидеть картину в целом и выйти за рамки очевидного, что позволит при принятии решения отличить основные причины и сигналы от симптомов. Поэтому Toyota акцентирует внимание на том, что всегда необходимо пойти и увидеть все собственными глазами, а затем 5 раз задать себе вопрос «почему». Возможность увидеть все собственными глазами помогает менеджерам понять, как проявляются проблемы и/ или возможности. Однако домашнее задание не будет считать выполненным до тех пор, пока, как я уже говорила раньше, менеджеры Toyota 5 раз не зададут себе вопрос «почему», чтобы понять основные причины проблемы или основные способы реализации возможности. Как объяснял Тайити Оно, создатель производственной системы Toyota: «Сказать правду, производственная система Toyota построена на практике и развитии этого научного подхода. Если мы 5 раз спросим себя «почему»и каждый раз будем давать ответ на этот вопрос, то сможем понять реальную причину проблемы, которая нередко скрыта за более заметными симптомами». На полу заводского цеха лужа масла. Почему? Масло вытекает из машины. Почему? Повреждена прокладка. Почему? Потому что мы купили прокладки из дешевого материала. Почему? Потому что нам назначили за них лучшую цену. Почему? Потому что работа агентов по закупкам вознаграждается и оценивается исходя из краткосрочной экономии, а не долгосрочных результатов. Итак, в чем же действительно заключается проблема и, соответственно, каким условиям должно соответствовать решение? В луже масла на полу, которую можно с легкостью вытереть менее чем за две минуты и никто из руководства этого не заметит? Или это система вознаграждения агентов по закупкам, которая приводит к покупке несовершенного оборудования и, следовательно, должна быть изменена? То, что масло будет вытерто с пола, решит поверхностные вопросы, но не предотвратит повторного возникновения проблемы, в то время как новые правила закупок это сделают."

Принципы кайдзен

Различные авторы выделяют разное количество ключевых принципов, на которых основывается кайдзен. При этом обычно в их число включают следующие принципы:

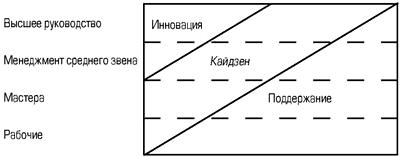

Кайдзен и менеджмент.

В контексте кайдзен у менеджмента есть две главных функции: поддержание и совершенствование (См. рис. 1).

Рис. 1. Японское восприятие должностных функций

Поддержание - это действия, направленные на обеспечение имеющихся технологических, организационных и операционных стандартов, и поддержку таких стандартов за счет обучения и дисциплины. В рамках функции поддержания менеджмент исполняет свои задачи таким образом, чтобы каждый мог следовать требованиям стандартных рабочих процедур (standard operating procedure, SOP). Совершенствование же — это все, что направлено на улучшение существующих стандартов. Японское представление о менеджменте, таким образом, сводится к одному предписанию: поддерживайте и улучшайте стандарты.

Как показано на рис. 2, совершенствование может классифицироваться как кайдзен или как «инновация».

Рис. 2. Место инновации и кайдзен в процессе совершенствования

Кайдзен — это небольшие усовершенствования в результате постоянных усилий. Инновация предполагает резкое улучшение в результате значительных вложений средств в новые технологии или оборудование. (Если для вас деньги — ключевой фактор, учтите: инновации обходятся дороже.) В силу своего пристрастия к инновациям западные менеджеры упускают долгосрочные выгоды кайдзен. Эта стратегия делает упор на человеческие усилия, мораль, коммуникацию, обучение, командную работу, вовлечение и самодисциплину — здравый и недорогой подход к совершенствованию.

Процесс, а не результат

Кайдзен ставит во главу угла мышление, ориентированное на процесс, поскольку для того, чтобы улучшить результаты, надо улучшать процессы. Сбой в достижении запланированных результатов указывает на сбой в процессе. Менеджмент должен идентифицировать и исправлять такие процессные ошибки. Кайдзен сосредотачивается на человеческих усилиях, что резко контрастирует с принятым на Западе образом мышления, ориентированным на результат.

Ориентированный на процесс подход следует также использовать при внедрении различных инструментов кайдзен: цикла «планируй-делай-проверяй-воздействуй» (PDCA); цикла «стандартизуй-делай-проверяй-воздействуй», «всеобщий менеджмент на основе качества» (TQM); «точно вовремя», «всеобщий уход за оборудованием» (TPM). Инструменты кайдзен не дали результата во многих компаниях просто потому, что те игнорировали процесс. Самый критичный элемент в процессе кайдзен — приверженность и вовлеченность высшего руководства. Чтобы обеспечить успех, это отношение надо продемонстрировать сразу и последовательно выполнять.

Следуй циклам PDCA/SDCA.

Первое, что нужно сделать в процессе кайдзен, это ввести цикл «планируй-делай-проверяй-воздействуй» (PDCA) в качестве механизма, который обеспечивает непрерывность кайдзен в достижении политики поддержания и совершенствования стандартов. Это - один из самых важных моментов процесса (см. рис. 3).

Рис. 3. Цикл «планируй-делай-проверяй-воздействуй» (PDCA)

▪ «Планируй» предполагает, что должны быть установлены цели для совершенствования (так как кайдзен — стиль жизни, то всегда должна быть цель совершенствования в любой сфере) и намечены планы действий для их достижения.

▪ «Делай» относится к реализации плана.

▪ «Пр<

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!