Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Топ:

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Плодово-ягодные соки, полученные прессованием, представляют собой мутную полидисперсную систему, состоящую из грубых и тонкодисперсных частиц, коллоидных веществ. Для их осветления применяют фильтрование (также может применяться отстаивание, центрифугирование и сепарирование).

Фильтрование - процесс разделения неоднородных веществ через пористую перегородку, способную пропускать жидкость или газ, но задерживать взвешенные в них частицы. Фильтрация в отличие от фильтрования — это движение жидкости или газа сквозь пористую среду, например просачивание воды сквозь грунт основания плотины). Таким образом фильтрование - процесс отделения осадка от суспензий при помощи пористых, фильтрующих перегородок, которые задерживают осадок и пропускают осветленную жидкость. Движущей силой является разность давлений на входе в фильтр, состоящем из фильтрующей перегородки и слоя осадка, и на выходе из него. Для создания разности давлений на одной стороне фильтрующего слоя должно быть избыточное давление или вакуум, в любом случае фильтрат (очищенная жидкость) поступает в сторону пониженного давления.

В качестве фильтрующих перегородок используют ткани (хлопчатобумажные, бязь, лавсан, бельтинг, капроновые, нейлоновые), ацетатцеллюлозу, полисульфон, листовой картон, металлокерамику, намывные фильтры (диатомитовые, керамические, гравиевые), патронные фильтры.

Таким образом, процесс фильтрации основан на задержании твердых взвешенных частиц фильтрующими перегородками, способными пропускать только жидкость и задерживать частицы твердой фазы. При прохождении суспензии через пористую перегородку за счет разности давлений до и после перегородки жидкая фаза проходит через поры перегородки и собирается в виде освобожденного от твердых примесей фильтрата, а твердые частицы задерживаются на поверхности фильтрующей перегородки, образуя слой осадка. Образующийся на поверхности перегородки слой осадка используется как фильтрующая среда: исходная суспензия, проходя через пористые каналы слоя осадка частично освобождается от примесей.

|

|

Для уменьшения его гидравлического сопротивления необходимо периодически удалять большую часть осадка с фильтрующей перегородки.

Характер и толщина слоя осадка, отлагающегося на поверхности фильтрующей перегородки, являются важными параметрами, определяющими эффективность фильтрации.

Различают два типа осадков: 1) несжимаемые — получаемые из недеформируемых (кристаллических) частиц; 2) сжимаемые — получаемые из деформируемых (аморфных) частиц.

Скорость фильтрования суспензий, образующих несжимаемые осадки, растет с увеличением давления на жидкость, а при одном и том же давлении зависит только от толщины слоя осадка.

При образовании сжимаемых осадков с повышением давления осадок сжимается, поры его уменьшаются и скорость фильтрации снижается. Следовательно, в этом случае скорость фильтрации растет не пропорционально разности давлений, а имеет некоторое отставание. Более того, скорость фильтрации при некоторой разности давлений не только не увеличивается, а, наоборот, уменьшается вследствие сжатия осадка.

Исходя из этого, процесс фильтрования ведут двумя способами: при постоянном давлении суспензии и уменьшающейся скорости фильтрования; при постоянной скорости фильтрования и переменно возрастающем давлении.

По принципу действия различают фильтровальное оборудование, работающее при постоянном перепаде давления либо при постоянной скорости фильтрования; по способу создания перепада давления на фильтровальной перегородке — на работающее под вакуумом либо под избыточным давлением; в зависимости от организации процесса — непрерывного н периодического действия.

|

|

Избыточное давление может создаваться силами давления или центробежной силой. В зависимости от способа создания перепада давления фильтровальное оборудование можно разделить на фильтры и центрифуги.

Фильтры, используемые для разделения суспензии, работают как под вакуумом, так и под избыточным давлением, периодически и непрерывно. Механическая прочность фильтров, работающих под давлением, должна отвечать повышенным требованиям.

В фильтрах периодического действия осадок удаляют после прекращения процесса фильтрования, в фильтрах непрерывного действия — по мере необходимости без остановки процесса.

Рамный фильтр-пресс (рис.) используют для осветления виноматериалов, вина, сока, пива. Фильтрующий блок состоит из чередующихся рам и плит с зажатой между ними фильтровальной тканью или картоном. Рамы и плиты зажимаются в направляющих 6 зажимным винтом 7. Фильтр монтируют на металлической станине.

В каждой раме и плите (рис.) проделаны каналы для ввода суспензии и промывной жидкости. На поверхности плит с обеих сторон расположены сборные каналы 4,ограниченные сверху дренажными каналами, а снизу отводным каналом.

Рис. Рамный фильтр-пресс: 1 — опорная плита; 2 — рама; 3 — плита; 4 — фильтровальная перегородка; 5 — подвижная плита; 6—горизонтальная направляющая; 7 — винт, 8 — станина; 9 — желоб

Рис. Рама (а)и плита (б) фильтр пресса: 1, 2 — каналы для ввода суспензии и промывной жидкости; 3 — дренажный канал; 4 — сборный канал; 5 — отводной канал

Рис. Схема работы рамного фильтр-пресса: а — фильтрование, б — промывка осадка; 1 — рама; 2 — плита

При фильтровании суспензия под давлением подается через каналы в рамах и плитах и распределяется по всем рамам. Фильтрат стекает по дренажным и сборным каналам в плитах и удаляется через отводные каналы. При промывке осадка промывная жидкость под давлением вводится через соответствующие каналы, распределяется по рамам и проходит обратным током через фильтровальную перегородку, промывает осадок, а затем удаляется из фильтра через отводные каналы. При промывке отводные каналы всех нечетных плит блока должны быть закрыты.

Основной недостаток рамных фильтр-прессов — трудоемкость выгрузки осадка и замены фильтровальной перегородки. Чтобы выгрузить осадок, необходимо вручную разобрать фильтровальный блок и промыть плиты и рамы.

|

|

Барабанные вакуум-фильтры применяют для непрерывного разделения суспензий концентрацией 50—500 кг/м3.

Для извлечения пива и дрожжей из дрожжевой суспензии, образующейся ври седиментации в бродильных чанах и резервуарах, применяют барабанный вакуум-фильтр (рис.). Фильтровальный элемент состоит из крупноячеистой сетки, на которую накладывается мелкоячеистая сетка. Для улучшения условий фильтрования на мелкоячеистую сетку намывают слой вспомогательного материала — кизельгура либо картофельного крахмала. Пивная или дрожжевая суспензия, подаваемая из бака, при вращении барабана равномерно распределяется по фильтровальной поверхности, а дрожжевой осадок (лепёшка) срезается, ножомустановленным над баком. Содержание сухих веществ в дрожжевой лепёшке достигает 25...28 %. Обрызгивание подсыхающей лепешки водой способствует увеличению выхода пива примерно на 20%. Детали фильтра, находящиеся в контакте с фильтрующей средой, выполнены из нержавеющей стали. Все они легко очищаются.

Рис. Барабанный вакуум-фильтр: 1 – насос для фильтрата; 2 – вакуум-насос;

3 – пеногаситель; 4 – фильтровальный элемент; 5 – барабан; 6 – труба для фильтрата

Ленточный фильтр (рис.) состоит из рамы, приводного и натяжного барабанов, между которыми натянута бесконечная перфорированная резиновая лента. Под ней расположены вакуум-камеры, соединенные в нижней части с коллекторами для отвода фильтрата и промывной жидкости. Под действием вакуума лента прижимается к верхней части вакуум-камер. К резиновой ленте натяжными роликами 7 прижимается фильтровальная ткань, выполненная также в виде бесконечной ленты. Суспензия подается на фильтровальную ткань из лотка 5. Фильтрат под вакуумом отсасывается в камеры и отводится через коллектор в сборник. Промывная жидкость подается через форсунки 2 на образовавшийся осадок и отсасывается в камеры, из которых через коллектор 9 отводится в сборник.

Рис. Ленточный вакуум-фильтр:

1 – приводной барабан; 2 – форсунка;

|

|

3 – вакуум-камера; 4 - резиновая лента; 5 – лоток; 6 – натяжной барабан;

7 – натяжные ролики; 8 коллектор для отвода фильтрата; 9 – коллектор для отвода промывной жидкости; 10 – сборник осадка; 11 – фильтровальная ткань

В фильтрующей центрифуге периодического действия (рис.) суспензию загружают в барабан сверху, после чего он приводится во вращение. Суспензия под действием центробежной силы отбрасывается к внутренней стенке барабана. Жидкая дисперсионная фаза проходит через фильтровальную перегородку, а осадок осаждается на ней. Фильтрат по сливному патрубку направляется в сборник. Осадок после окончания цикла фильтрования выгружают вручную через крышку 3.

Рис. Фильтрующая центрифуга периодического действия: 1 – станина;

2 – перфорированный барабан; 3 - крышка; 4 – кожух; 5 – ступица; 6 – подшипник; 7 – электродвигатель; 8 – шкив с ременной передачей; 9 – дренажная сетка;

10 – фильтрующая ткань

В саморазгружающихся центрифугах осадок удаляется под действием гравитационной силы. Такие центрифуги выполняют с вертикальным валом, на котором располагаете перфорированный барабан. После окончания цикла фильтрования и остановки барабана осадок под действием гравитационной силы сползает со стенок барабана и удаляется из центрифуги через нижний ток.

В непрерывнодействующих фильтрующих центрифугах с пульсирующей выгрузкой осадка (рис.) фильтрат из центрифуги выводится непрерывно, а осадок периодически выгружается из барабана пульсирующим поршнем.

Рис. Центрифуга непрерывного действия с пульсирующей выгрузкой осадка:

1 – полый вал; 2 – шток; 3 – корпус; 4 – поршень-толкатель; 5 – приёмный конус;

6 – барабан; 7 – сито

Расчет фильтровального оборудования периодического действия заключается в определении числа аппаратов для обеспечения заданной суточной производительности по фильтрату. Для этого выбирают или рассчитывают площадь поверхности фильтрования и производительность одного аппарата.

Расчет фильтровального оборудования непрерывного действия при заданной или принятой площади поверхности фильтрования сводится к определению по заданной производительности скорости перемещения поверхности фильтрования, а также необходимого числа аппаратов для обеспечения заданной производительности.

Отстаивание — частный случай разделения неоднородных жидких или газообразных систем путем выделения твёрдых или жидких частиц под действием гравитационной силы. Этот процесс, который применяют для грубого разделения неоднородных смесей характеризуется низкой скоростью процесса.

Отстаиванием не удается полностью разделить неоднородную смесь на дисперсную и дисперсионную фазы. Однако простое аппаратурное оформление процесса и низкие энергетические затраты определили широкое применение этого метода разделения в пищевой и смежных отраслях промышленности.

|

|

Отстаивание проводят в аппаратах различных конструкций, называемых отстойниками.

Отстойники бывают периодического, непрерывного и полунепрерывного действия.

Отстойник периодического действия представляет собой плоский бассейн без перемешивающих устройств. Бассейн заполняют суспензией, которая отстаивается в нём в течение необходимого для разделения времени. Затем осветлённый слой жидкости сливают (декантируют) через штуцера, расположенные выше слоя осадка. Осевший осадок (шлам) выгружают вручную. Продолжительность отстаивания зависит от вязкости дисперсионной фазы, которая снижается с повышением температуры, поэтому для ускорения процесса отстаиваемую суспензию подогревают (если это не противоречит технологии).

Отстойник периодического действия представляет собой плоский бассейн без перемешивающих устройств. Бассейн заполняют суспензией, которая отстаивается в нём в течение необходимого для разделения времени. Затем осветлённый слой жидкости сливают (декантируют) через штуцера, расположенные выше слоя осадка. Осевший осадок (шлам) выгружают вручную. Продолжительность отстаивания зависит от вязкости дисперсионной фазы, которая снижается с повышением температуры, поэтому для ускорения процесса отстаиваемую суспензию подогревают (если это не противоречит технологии).

В отстойник полунепрерывного действия с наклонными перегородками суспензию подают через штуцер и направляют при помощи наклонных перегородок попеременно сверху вниз и снизу вверх. Устройство перегородок увеличивает продолжительность пребывания суспензии и площадь поверхности отстаивания. Шлам собирается в конических бункерах, и по мере накопления его удаляют из них через краны. Осветленную жидкость отводят из отстойника через верхний штуцер.

В отстойник полунепрерывного действия с наклонными перегородками суспензию подают через штуцер и направляют при помощи наклонных перегородок попеременно сверху вниз и снизу вверх. Устройство перегородок увеличивает продолжительность пребывания суспензии и площадь поверхности отстаивания. Шлам собирается в конических бункерах, и по мере накопления его удаляют из них через краны. Осветленную жидкость отводят из отстойника через верхний штуцер.

Рис. Отстойник полунепрерывного действия с наклонными перегородками:

1 - наклонные перегородки; 2 – корпус; 3 - бункеры

Наибольшее распространение в промышленности получили отстойники непрерывного действия.

Непрерывнодействующий отстойник с гребковой мешалкой представляет собой цилиндрический резервуар с коническим днищем и внутренним кольцевым желобом вдоль верхнего края отстойника. Мешалка с наклонными лопастями, на которых расположены гребки для перемещения осадка к разгрузочному люку, вращается с переменной частотой 0,02...0,5 мин -1.

Суспензия непрерывно подается по трубе в середину резервуара. Осветленная жидкость переливается в кольцевой желоб и отводится из отстойника. Шлам удаляется при помощи диафрагменного насоса. Извлечение жидкости из шлама, если она является ценной для производства или ее извлечение необходимо по технологическим условиям, производится в установке для противоточной промывки. В таких отстойниках достигаются равномерная плотность осадка и эффективное его обезвоживание. Недостаток гребковых отстойников — их громоздкость.

Рис. Отстойник непрерывного действия с гребковой мешалкой:

1 -кольцевой желоб; 2 - мешалка; 3 - гребок; 4 - люк; 5 - коническое днище;

6 - цилиндрический резервуар

Многоярусные отстойники представляют собой несколько отстойников, поставленных один на другой, или цилиндрический резервуар с коническим днищем, внутри которого установлены конические перегородки, разделяющие отстойники на ярусы.Такие отстойники гораздо менее громоздки и в них увеличена площадь поверхности отстаивания.

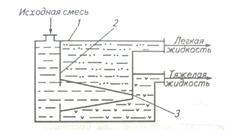

Отстойник для непрерывного разделения эмульсий состоит из нескольких частей. Эмульсия подается в левую часть отстойника, откуда поступает в среднюю сепарационную камеру. Перегородки 2 позволяют регулировать высоту уровня смеси. В сепарационной части исходная смесь разделяется на составляющие под действием сил тяжести. Легкая жидкость поднимается и вытекает из отстойника через верхний штуцер. Тяжелая жидкость опускается, проходит под правой перегородкой 3 и вытекает через нижний штуцер. Каналы для выхода жидкости образуют сообщающиеся сосуды.

Рис. Отстойник для разделения эмульсий:

1 - корпус; 2 – левая перегородка; 3 – правая перегородка

Для интенсификации разделения неоднородных жидких смесей на фракции, различающиеся по плотности в поле действия центробежных сил. Такой процесс называют центрифугированием или сепарированием.

Поле центробежных сил создают при помощи двух технических приёмов:

- поток жидкости или газа вращается в неподвижном аппарате;

- поток поступает во вращающийся аппарат ивращается вместе с ним.

В первом случае процесс называется циклонным, а аппарат — циклоном, во втором — отстойным центрифугированием, а аппарат — отстойной центрифугой или сепаратором.

Сепараторы могут быть классифицированы по следующим признакам: технологическое назначение сепараторов; тип сепараторов по конструкции барабана; способ выгрузки осадка (шлама); принцип и характер выгрузки осадка; конструкция устройства для выгрузки осадка; способ подвода исходной гетерогенной системы и отвода продуктов сепарирования; область применения (отрасль промышленности); вид привода сепаратора.

По технологическому назначению сепараторы делятся на три основных класса:

— сепараторы-разделители, применяемые для разделения смеси жидкостей, не растворимых одна в другой, и для концентрирования суспензий и эмульсий;

— сепараторы-осветлители, предназначенные для выделения твердых частиц из жидкости;

— комбинированные сепараторы, служащие для выполнения двух или более операций переработки жидкой смеси.

Комбинированные сепараторы называют универсальными, что подчеркивает их многостороннее назначение. К классу комбинированных относят сепараторы, в которых процесс разделения совмещается с каким-либо другим процессом. Так, известны сепараторы- экстракторы, сепараторы-реакторы.

К классу сепараторов-осветлителей можно отнести еще две группы: сепараторы, предназначенные для дальнейшего диспергирования (гомогенизации) дисперсной фазы эмульсий и их очистки от примесей; эти сепараторы получили название кларификаторы, иногда их относят к комбинированным, и сепараторы для удаления из жидкостной системы микроорганизмов, скапливаемых в шламовом пространстве вместе с другими механическими примесями.

Типы сепараторов по конструкции барабана разделяют на две группы: тарельчатые и камерные. Ротор тарельчатых сепараторов укомплектован пакетом конических вставок (тарелок), которые делят поток обрабатываемой жидкости на параллельные тонкие слои; ротор камерных сепараторов имеет реберную вставку (при одной камере) или комплект концентричных цилиндрических вставок, разделяющих его объем на кольцевые камеры, по которым обрабатываемая жидкость протекает последовательно.

Тарельчатые сепараторы независимо от отрасли их применения и назначения можно подразделить на два основных типа. Первый тип сепараторов имеет тарелки, обеспечивающие подачу жидкости в межтарелочные пространства через отверстия, имеющиеся в самих тарелках. Такие сепараторы очень часто называют сепараторами с центральной подачей жидкости на тарелки. К этому типу относятся и сепараторы, в которых жидкость на вершину тарелок поступает из прорезей в тарелкодержателях. Второй тип сепараторов характеризуется тем, что Жидкость в межтарелочные пространства поступает с периферии и движется к центру барабана. Тарелки в этих сепараторах в большинстве своем отверстий не имеют.

По способу подвода исходной гетерогенной системы и отвода продуктов сепарирования различают сепараторы трех типов: открытые, полузакрытые и герметические.

В открытых сепараторах подача в ротор жидкой смеси и отвод полученных жидких фракций осуществляются открытым потоком. Процесс сепарирования не изолирован от доступа воздуха.

В полузакрытых сепараторах жидкость подается в ротор открытым или закрытым потоком, а отвод одной или обеих жидких фракций происходит под давлением по закрытым трубопроводам. Процесс сепарирования не изолирован от доступа воздуха. Роторы полузакрытого типа отличаются от роторов открытого типа наличием устройства для вывода продуктов сепарирования под давлением.

В герметических сепараторах подача в ротор исходной жидкости и отвод жидких фракций происходят под давлением по зыкрытым трубопроводам, герметически соединенным с выпускными патрубками, процесс сепарирования в них изолирован от доступа воздуха. Роторы герметических сепараторов отличаются от роторов открытых и полузакрытых сепараторов конструкцией подводящих и отводящих устройств.

По виду привода сепараторы подразделяют на три группы: с ручным, комбинированным и электромеханическим приводом.

Основные элементы сепараторов: барабан, приводной механизм, станина, коммуникация для подвода и отвода продуктов сепарирования. Рабочим органом сепаратора, в котором происходит процесс разделения, является барабан (рис.).

Основные элементы сепараторов: барабан, приводной механизм, станина, коммуникация для подвода и отвода продуктов сепарирования. Рабочим органом сепаратора, в котором происходит процесс разделения, является барабан (рис.).

Рис. Схема барабанов тарельчатых сепараторов: а — сепаратора-разделителя;

б — сепаратора-осветлителя

Принцип действия сепаратора-разделителя (см. рис. а) заключается в следующем. Исходная гетерогенная система по центральной трубке поступает в тарелкодержатель, откуда по каналам, образованным отверстиями в тарелках, поднимается вверх комплекта тарелок и растекается между ними. Под действием центробежной силы легкая фракция оседает на верхнюю поверхность нижележащей тарелки. По этой поверхности легкая фракция движется к центру барабана, далее по зазору между кромкой тарелки и тарелкодержателем поднимается вверх барабана и отводится по коммуникациям.

Тяжелая фракция в межтарелочном пространстве оттесняется к нижней поверхности тарелки. По этой поверхности фракция движется к периферии тарелки и по зазору между разделительной тарелкой и крышкой барабана поднимается в верх барабана, откуда отводится по специальным коммуникациям.

Сущность процесса осветления (рис., б) заключается в следующем. Продукт, подвергаемый очистке, по центральной трубке поступает в тарелкодержатель, из которого направляется в шламовое пространство между кромками пакета тарелок и крышкой. Затем жидкость поступает в межтарелочные пространства. По зазору между тарелкодержателем и верхними кромками тарелок поднимается вверх и через прорезь выходит из барабана. Процесс очистки начинается в шламовом пространстве и завершается в межтарелочных. Процесс разделения гетерогенных систем осуществляется главным образом в межтарелочном пространстве. При этом траектория частиц дисперсной фазы состоит из двух стадий. Легкая фракция дисперсной фазы движется к оси вращения, а тяжелая — к периферии.

Саморазгружающиеся сепараторы разделяются на две основные группы: с непрерывным и пульсирующим отводом осадка.

В сепараторах с непрерывным отводом осадка последний удаляется вместе с частью жидкой фазы через сопла в виде концентрированной тяжелой фракции.

В сепараторах с пульсирующим отводом осадка последний выбрасывается из барабана при перемещении подвижного элемента, открывающего разгрузочные щели на периферии барабана.

При полной разгрузке периодически прекращается поступление продукта на сепарирование, разгрузочные щели барабана открываются и все его содержимое, т.е. выделенный осадок и жидкая фаза, выбрасывается в приемник.

Основные конструктивные факторы, которые оказывают существенное влияние на эффективность процесса сепарирования, вытекают из формул для определения производительности сепараторов. К этим факторам относятся частота вращения барабана, размеры барабана и тарелок, расстояния между тарелками.

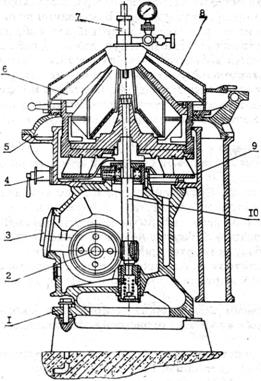

Сепаратор Г9-КОВ предназначен для очистки плодоовощных соков. Он относится к сепараторам тарелчатого типа в полузакрытом исполнении с периодической выгрузкой осадка.

Сепаратор Г9-КОВ (рис.) состоит из литой чугунной станины 1, горизонтального вала 2, тахометра 3, гидроузла 4, приемника шлама 5, приемно-отводящего устройства 7, барабана 6, крышки 8 и подъемника. Внутри станины размещены горизонтальный вал 2, вертикальный вал 10 и тахометр 3. Она имеет люк для осмотра зубчатой пары и закрывается крышкой, на которой монтируется тахометр для контроля числа оборотов горизонтального вала. Горизонтальный вал соединен с валом электродвигателя центробежной фрикционной муфтой. В его средней части имеются две шестерни. Одна нарезана на валу и входит в зацепление с шестерней вала тахометра. Вторая крепится с помощью шпонки и входит в зацепление с винтовой шестерней на вертикальном валу 10. На валу 10 крепится барабан 6, который является основным рабочим узлом сепаратора. В нем происходит очистка плодоовощных соков от примесей под действием центробежных сил. Барабан сепаратора состоит из основания, крышки, тарелкодержателя с пакетом тарелок, большого затяжного кольца, крышки напорной камеры, малого затяжного кольца и клапанов слива и разгрузки.

Сепаратор Г9-КОВ (рис.) состоит из литой чугунной станины 1, горизонтального вала 2, тахометра 3, гидроузла 4, приемника шлама 5, приемно-отводящего устройства 7, барабана 6, крышки 8 и подъемника. Внутри станины размещены горизонтальный вал 2, вертикальный вал 10 и тахометр 3. Она имеет люк для осмотра зубчатой пары и закрывается крышкой, на которой монтируется тахометр для контроля числа оборотов горизонтального вала. Горизонтальный вал соединен с валом электродвигателя центробежной фрикционной муфтой. В его средней части имеются две шестерни. Одна нарезана на валу и входит в зацепление с шестерней вала тахометра. Вторая крепится с помощью шпонки и входит в зацепление с винтовой шестерней на вертикальном валу 10. На валу 10 крепится барабан 6, который является основным рабочим узлом сепаратора. В нем происходит очистка плодоовощных соков от примесей под действием центробежных сил. Барабан сепаратора состоит из основания, крышки, тарелкодержателя с пакетом тарелок, большого затяжного кольца, крышки напорной камеры, малого затяжного кольца и клапанов слива и разгрузки.

Рис. Сепаратор Г9-КОВ для очистки плодоовощных соков: 1-литая чугунная станина;

2 — горизонтальный вал; 3 — тахометр;

4 — гидроузел; 5 — приемник шлама;

6 — барабан; 7 — приемно-отводящее устройство; 8 - крышка; 9 — ванна; 10— вертикальный вал

Центробежная фрикционная муфта состоит из диска, размещенного на валу электродвигателя, и закрепленных шарнирно на диске колодок, опорные поверхности которых, откидываясь при вращении электродвигателя, прижимаются к внутренней поверхности бандажа и постепенно увлекают его за собой.

Вертикальный вал устанавливается в верхней и нижней опорах. Верхняя опора имеет шесть пружин, радиально расположенных вокруг подшипника, чем обеспечивается упругость, необходимая для осуществления плавного перехода через критическую частоту вращения и для компенсации дисбаланса. Под радиально-упорным подшипником нижней опоры находится винтовая пружина.

К станине крепится приемник шлама, имеющий сборники шлама и буферной воды. Приемник шлама 5 предназначен для отвода осадка, выбрасываемого из барабана 6, а также для размещения в ванне 9 слива межтарелочной жидкости и отвода буферной воды. В чаше приемника шлама расположен гидроузел, служащий для регулирования подачи буферной воды в соответствующую полость барабана 6, а на наружном фланце приемника находится подъемник, необходимый при монтаже тяжелых частей сепаратора. Для ускорения остановки сепаратора предусмотрен тормоз. В основании по окружности барабана равномерно размещены отверстия для выброса осадка из грязевого пространства барабана. При работе барабана эти отверстия перекрываются кольцевой кромкой поршня, плотно прижимающегося к уплотнительному кольцу под действием гидростатического давления жидкости под поршнем. Осветленный сок поступает через отверстия в верхней части крышки барабана в полость напорной камеры, а затем напорным диском выводится из сепаратора.

Центрифуги могут быть с вертикальным и горизонтальным расположением вала и барабана, периодического действия (подвод суспензии и выгрузка осадка производятся периодически), полунепрерывного (суспензия подается непрерывно, а осадок выгружается периодически) и непрерывного действия (подача суспензии и выгрузка осадка осуществляются непрерывно).

Отстойная центрифуга периодического действия с ручной выгрузкой осадка состоит из барабана, насаженного на вращающийся вал и помещенного в корпус. Под действием центробежной силы, возникающей при вращении барабана, твердые частицы осаждаются в виде сплошного слоя осадка на стенке барабана, а осветлённая жидкость переливается в кожух и удаляется через расположенный внизу патрубок. По окончании процесса осадок выгружают из центрифуги.

Процесс в отстойной центрифуге состоит из разделения (осаждения) суспензии и отжима или уплотнения осадка.

Процесс в отстойной центрифуге состоит из разделения (осаждения) суспензии и отжима или уплотнения осадка.

Рис. Отстойная центрифуга:

1 – вал; 2 - барабан; 3 - корпус

В автоматических отстойных центрифугах загрузка материала, промывка, пропаривание и выгрузка осадка выполняются автоматически. Осадок после отделения жидкости снимается ножом 3 или скребком, который срезает его и направляет в желоб или на конвейер. Нож управляется гидравлическим цилиндром; с ножом сблокирован пневматический молоток, который ударяет по желобу для облегчения выгрузки осадка.

Непрерывнодействующие отстойные горизонтальные центрифуги со шнеквой выгрузкой осадк а (НОГШ) применяют в крахмалопаточном производстве для получения концентрированного крахмального осадка и в других производствах.

Непрерывнодействующие отстойные горизонтальные центрифуги со шнеквой выгрузкой осадк а (НОГШ) применяют в крахмалопаточном производстве для получения концентрированного крахмального осадка и в других производствах.

Рис. Автоматическая центрифуга:

1 – гидравлический цилиндр; 2 - барабан;

3 - нож; 4 - желоб; 5 – штуцер для

удаления фугата; 6 – труба для суспензии

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!