| Наименование, № проекта

| Класс

| Главные размерения

по КВЛ

L´B´T, м

| Грузоподъ-емность, т

| Суммарнаямощность главных двигателей, кВт

| Скорость хода в полном грузу, км/ч

|

| Сухогрузные суда

|

| Под надзором Российского Речного Регистра

|

| "Волго-Дон"

507, 507А

| XО 2,0

| 140´16,5´3,5

|

|

|

|

| 507б, 1565

| XО 2,0

| 138,3´16,7´3,5

| 5300/5000

|

|

|

| "Волго-Балт"

2-95/АР

| XМ-СП 3,5

| 114´13,23´3,87

|

| 1030,4

|

|

| "Сибирский"

| XМ-СП 3,5

| 129,5´15,8´3,55

|

| 1324,8

| 17,5

|

| "Амур",

| XМ-СП 3,5 (лед)

| 115,8´13,43´4,0

|

|

| 16,5

|

| "СТК",

326.1

| XМ-СП 3,5

| 82´11,9´3,1

|

| 883,2

|

|

| "Шестая пятилетка"

| XО 2,0

| 93,6´13,2´2,85

|

|

| 16,5

|

| "Окский"

Р-97

| XО 2,0 (лед)

| 93,3´15,3´2,25

|

|

| 16,8

|

| | | | | | | | |

Продолжение табл. 1.2

| Наименование, № проекта

| Класс

| Главные размерения

по КВЛ

L´B´T, м

| Грузоподъ-емность, т

| Суммарная мощность главных двигателей, кВт

| Скорость хода в полном грузу, км/ч

|

| "СТ"

(овощевоз)

| XО-ПР 2,0 (лед)

| 86,7´12,2´2,56

|

|

| 18,5

|

| Р-168 (овощевоз)

| XО-ПР 2,0 (лед)

| 84,0´12,3´2,5

|

|

| 18,0

|

| "Волжский"

05074М

| XО-ПР 2,0 (лед)

| 138,4´16,7´3,5

|

|

| 19,7

|

| Под надзором Российского Морского Регистра Судоходства

|

| "Сормовский"

|  КМ [1]IIСПА2 КМ [1]IIСПА2

| 114´13,22´3,51

|

|

| 19,6

|

| 488/А

|  КМ ЛЗ[I]IIСПА2 КМ ЛЗ[I]IIСПА2

| 119,2´13,4´3,85

|

|

| 19,3

|

| "Балтийский"

|  КМ ЛЗ[1]IIСПА2 КМ ЛЗ[1]IIСПА2

| 95´13,22´3,95

|

|

| 20,8

|

| "Волга"

|  КМ ЛЗ[I]IIСПА2 КМ ЛЗ[I]IIСПА2

| 134´16,4´4,3

|

|

| 20,6

|

| "Волжский"

05074А

|  КМ [1]IIIСПА2 КМ [1]IIIСПА2

| 107,4´16,75´3,49

|

|

| 16,6

|

| "Ладога

|  КМ ЛЗ[1]IIСПА1 КМ ЛЗ[1]IIСПА1

| 82,43´11,4´4,0

|

|

| 20,2

|

| Танкеры

|

| Под надзором Российского Речного Регистра

|

| "Волгонефть"

| XМ-СП 3,5 (лед)

| 137,81´17,0´3,79

|

|

| 20,1

|

| "Ленанефть"

| XМ-СП 3,5 (лед)

| 122,75´15,3´2,5

|

|

| 19,0

|

| Под надзором Российского Морского Регистра Судоходства

|

| "Нефтерудовоз"

|  КМ ЛЧ[1]IIIСПА2 КМ ЛЧ[1]IIIСПА2

| 115,0´13,0´3,54

|

|

| 20,3

|

| | | | | | | | | | |

Буксиры и толкачи предназначены для буксировки и толкания составов из несамоходных барж и барж-секций (сухогрузных и наливных). Основной эксплуатационной характеристикой буксиров и толкачей является мощность. Суда этого типа имеют ряд особенностей: у них небольшая длина, мощные энергетические установки, высокое расположение рулевой рубки. Эти суда по существу представляют собой самоходные машинные отделения с экипажем и оборудованием, необходимым для его эксплуатации. Наибольшее распространение получили буксиры-толкачи, используемые как для буксировки, так и для толкания. Их оборудуют носовыми упорами и сцепным устройством (автосцепом) для толкания, а также буксирным гаком и буксирной лебедкой (см. рис. 1.15)

Рис. 1.15. Буксир-толкач (проект Р45Б) с баржой

Суда, предназначенные для дноуглубительных работ с целью поддержания судового хода, добычи нерудных строительных материалов и проведения перегрузочных работ, принадлежат к судам технического флота. К ним относятся: черпаковые земснаряды (см. рис. 1.16), землесосы (см. рис. 1.17), грунтовые шаланды, обстановочные суда (см. рис. 1.18), перегружатели, плавкраны, крановые суда (см. рис. 1.19).

Рис.1.16. Земснаряд многочерпаковый для дноуглубительных работ (проект Р36),

производительностью 550 м3/ч

Рис.1.17. Земснаряд для добычи песчано-гравийной смеси (проект Р109),

производительностью 1000 т/ч

Рис. 1.18. Обстановочный катер для обслуживания судоходной

обстановки (проект 82130)

Рис. 1.19. Крановое судно

Суда, которые используются для вспомогательных целей и обслуживания транспортных и технических судов принадлежат к вспомогательному флоту. К ним относятся: рейдовые, лоцманские, спасательные, пожарные, санитарные, суда экологического назначения; стоечные суда – дебаркадеры, брандвахты (см. рис. 1.20), бункеровочные и топливозаправочные станции и т.д.

Рис. 1.20. Брандвахта на 20 мест для размещения

экипажей земснарядов (проект 81130)

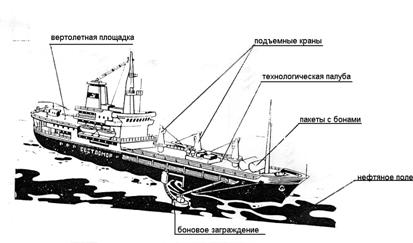

В настоящее время в связи с проблемой экологической безопасности на объектах водного транспорта и охраны окружающей среды особое развитие получили суда экологического назначения. В зависимости от выполняемых функций эти суда разделяют на следующие типы:

1. Суда-нефтесборщики, выполняющие сбор нефти с поверхности воды (рис. 1.21).

2. Суда-сборщики нефтесодержащих отходов, осуществляющие сбор и переработку нефтесодержащих отходов от судов.

3. Суда комплексной переработки отходов, предназначенные для сбора с судов и переработки нефтесодержащих вод, сточных вод и сухого мусора.

4. Суда-мусоросборщики, производящие сбор плавающего мусора с поверхности водоемов.

5. Суда-водолеи; обеспечивающие снабжение питьевой водой самоходных и несамоходных судов, не оборудованных устройствами ее приготовления.

Рис. 1.21. Судно – нефтесборщик "Светломор"

2. ПРОЧНОСТЬ И КОНСТРУКЦИЯ

КОРПУСА СУДНА

2.1. Понятие о прочности корпуса судна

2.1.1. Общие положения

Прочность является одним из основных качеств судна. Прочное судно должно обладать способностью воспринимать действующие в процессе его эксплуатации нагрузки без нарушения целостности конструкции корпуса и появления недопустимых местных повреждений. Разрушение (нарушение целостности) корпуса может привести к гибели судна. Местные деформации корпуса не должны оказывать существенного влияния на ходкость и другие мореходные качества судна.

При совместном воздействии различных нагрузок корпус находится в сложном напряженном состоянии. С целью упрощения изучения состояния корпуса его деформации принято делить на следующие виды: общий продольный изгиб, общий поперечный изгиб, деформации отдельных элементов и частей корпуса и, кроме того, вибрационные повреждения.

Прочность корпуса при общем продольном изгибе в вертикальной плоскости называется общей продольной прочностью. Корпус при этом рассматривается как пустотелая балка с поперечным сечением в виде прямоугольной коробки, имеющей длину судна и образованной бортами, днищем и палубой.

Деформации или даже разрушения отдельных элементов конструкции корпуса обычно не приводят к выводу судна из эксплуатации, не являются определяющими с точки зрения безопасности эксплуатации. Превышение же допустимых нагрузок при общем изгибе приводит к разрушению корпуса судна.

Для большинства судов напряжения в связях корпуса, возникающие при общем продольном изгибе, превышают напряжения от общего поперечного изгиба

Практика свидетельствует, что разрушение корпусов судов происходит, как правило, вследствие действия общего продольного изгибающего момента.

2.1.2. Общая продольная прочность корпуса

Внешние нагрузки, действующие на корпус. По Правилам Регистра [9] общий продольный изгибающий момент Мр определяется как сумма

| (2.1)

|

где Мтв – изгибающий момент на тихой воде; Мдв – дополнительный волновой изгибающий момент на миделе судна.

Общий изгибающий момент Мр определяется с учетом воздействия на корпус судна двух категорий внешних сил: статических, возникающих при плавании на спокойной (тихой) воде, и динамических, вызванных волнением и качкой судна. По физической природе эти силы можно классифицировать следующим образом: гидростатические силы поддержания воды; силы тяжести, вызванные массами судна; гидродинамические воздействия волн на корпус; а также силы, обусловленные инерцией масс судна и "присоединенных" масс воды при качке.

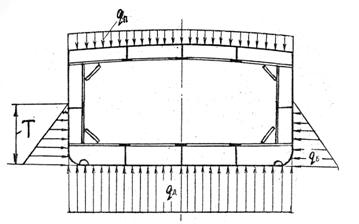

Для определения изгибающих моментов и перерезывающих сил на тихой воде строят эпюры сил поддержания и сил тяжести на длине судна (см. рис. 2.1). При построении эпюр принимается, что силы, действующие в пределах каждой теоретической шпации (одна двадцатая длины судна), распределены равномерно. Значения сил тяжести находятся с учетом всех составляющих, приложенных на длине шпации.

Рис. 2.1. Общий продольный изгиб корпуса на тихой воде:

а – порожнее судно с балластом (показан штриховкой); б – эпюра сил тяжести qт; в – эпюра сил поддержания qв; г – эпюра результирующих сил qΣ; д – эпюра изгибающих моментов Мтв и перерезывающих сил Nтв

На рис. 2.1 представлены эпюры сил для самоходного грузового судна при порожнем состоянии с балластом (см. рис. 2.1, а). Относительное увеличение весовой нагрузки (см. рис. 2.1, б) в кормовой оконечности связано с расположенными здесь надстройкой и машинным отделением; в носовой оконечности прирост нагрузки обусловлен размещенным в носу оборудованием, механизмами и балластом.

Силы поддержания распределяются по длине судна пропорционально погруженным площадям шпангоутов, то есть по закону строевой по шпангоутам. Силы поддержания в оконечностях малы, так как полнота корпуса здесь уменьшается.

Вектор результирующей силы тяжести Dc проходит через центр масс, а вектор силы поддержания ρ·g·V – через центр величины. Результирующие векторы равны и располагаются на одной вертикали (см. рис. 2.1, в). Вместе с тем, результат сложения эпюр сил тяжести и поддержания, то есть результирующая эпюра сил qΣ (см. рис. 2.1, г), показывает, что при рассмотренном состоянии загрузки судна силы тяжести преобладают в оконечностях, а силы поддержания – в средней части.

По результирующей эпюре сил вычисляют перерезывающие силы Nтв и изгибающие моменты Мтв, действующие на корпус при плавании на тихой воде (см. рис. 2.1, д).

Перезывающая сила и изгибающий момент в любом сечении определяются как сумма сил или сумма моментов, подсчитанных слева (или справа) относительно рассматриваемого сечения по формулам

Возникающий в рассмотренном случае общий продольный изгибающий момент вызывает перегиб корпуса (см. рис. 2.2). При этом палуба будет испытывать напряжения растяжения, а днище – сжатия.

В эксплуатационной практике возможны различные случаи загрузки судна – как по количеству принятой массы груза, так и по ее распределению по длине корпуса. Если судно загрузить таким образом, что основная масса будет сосредоточена в средней части по длине, то общий продольный изгибающий момент изменит знак (станет отрицательным) и вызовет прогиб корпуса (см. рис. 2.2).

Практика показывает, что для большинства водоизмещающих судов внутреннего плавания максимальные значения изгибающего момента на тихой воде имеют место в районе миделя независимо от варианта эксплуатационной нагрузки.

Рис. 2.2. Виды деформации корпуса при общем продольном изгибе:

а – перегиб; б – прогиб

Представленный выше подход к определению Мтв и Nтв предполагает, что корпус является абсолютно жестким телом. Однако практически корпус деформируется, и это приводит к такому изменению распределения сил поддержания, при котором напряжения в корпусе уменьшаются.

Наиболее серьезными эксплуатационными повреждениями судов являются переломы их корпусов. Переломы речных судов чаще происходят на тихой воде. Об этом свидетельствует статистика аварий по отечественным судам внутреннего плавания (см. табл. 2.1) [10].

Из данных табл. 2.1 видно, что наибольшее количество аварий произошло с несамоходными сухогрузными и наливными судами в процессе грузовых операций на тихой воде. Несамоходные грузовые суда также составляют большую часть (87,5%) от всех переломившихся судов.

Таблица 2.1

Эксплуатационные условия и их значимость при переломах судов

| Обстоятельства

перелома

| Количество переломов судов, %

|

| Сухогрузных

несамоходных

| Наливных несамоходных

| Самоходных

|

| В процессе погрузки и выгрузки

| 62,1

| 59,0

| 18,0

|

| При посадке на мель и обсыхании на грунте

| 17,4

| 27,0

| 45,0

|

| Вследствие затопления отсеков через пробоины

| 9,1

| 7,0

| –

|

| На ходу при неравномерной загрузке

| 3,2

| –

| –

|

| В штормовых условиях на водохранилищах

| 1,6

| –

| 23,0

|

| Прочие причины

| 6,6

| 7,0

| 14,0

|

| Всего:

| 100,0

| 100,0

| 100,0

|

Большинство переломов произошло вследствие потери устойчивости сжатых связей (см. рис. 2.3). При переломе речного судна его корпус, как правило, не разделяется на две части – возникает лишь деформация корпуса от общего изгиба. При этом стрелка прогиба (перегиба) не превышает 1% длины корпуса.

Рис. 2.3. Несамоходное судно после перелома

Перелом в условиях волнения может завершиться полным расчленением корпуса на две части, что вызывается знакопеременным характером изгибающего момента.

Для предупреждения перенапряжения корпусов судов при проведении грузовых операций выпущены сборники инструкций по погрузке и выгрузке серийных самоходных и несамоходных судов [11, 12]. Приведенные в инструкциях схемы и указания являются обязательными для всех работников, которые связаны с выполнением погрузочно-разгрузочных работ.

Выше показано (см. формулу 2.1), что общий продольный изгибающий момент Мр включает дополнительный волновой момент Мдв, который зависит от двух составляющих:

, ,

|

где Мв – изгибающий момент, вызванный непосредственным действием волнения; Кр – коэффициент, учитывающий влияние волновой вибрации; Му – изгибающий момент, вызванный ударом волн в носовую оконечность (ударный изгибающий момент).

Изгибающий момент Мв по Правилам Регистра [9] определяется следующим образом:

, ,

|

где ε, кб, кт, кв – коэффициенты, значения которых принимаются в зависимости от класса судна и особенностей формы корпуса; B, L – ширина и длина корпуса судна соответственно; h – расчетная высота волны.

Момент Мв рассматривается как следствие гидродинамического воздействия волн на корпус, а также действия сил, которые возникают при качке судна и обусловлены инерцией масс судна и воды.

Второй составляющей волнового изгибающего момента Мдв является ударный изгибающий момент Му. Его расчет выполняется по формуле

где – Ку, φ1 – коэффициенты, определяемые в зависимости от класса судна, коэффициента полноты водоизмещения и относительной осадки носом; D – сила тяжести судна; L – длина судна.

Ударные нагрузки (ударный момент) возникают в условиях значительного волнения, когда при качке носовая оконечность выходит из воды, а затем, ударяясь о волну, погружается. Это явление называется слемингом и чаще случается при движении судна в балласте или неполной загрузке, когда осадка носом невелика. Ударные нагрузки можно уменьшить путем увеличения осадки носом или снижения скорости хода судна.

Максимальное значение общего продольного изгибающего момента Мр, имеет место в районе миделевого сечения судна; максимальная перерезывающая сила возникает на расстоянии около одной четверти длины корпуса от его оконечности.

Оценка общей прочности корпуса. Выполняется при различных сочетаниях внешних нагрузок. При этом вычисляют напряжения в наиболее нагруженных участках корпуса и сопоставляют их с нормативными допускаемыми значениями (см. рис. 2.4).

Рис. 2.4. Схема эквивалентного бруса и эпюры напряжений

при общем продольном изгибе:

а – схема эквивалентного бруса; б – эпюры нормальных напряжений;

в – эпюра касательных напряжений; 1 – балка; 2 – присоединенный поясок

Корпус судна при оценке прочности на общий изгиб рассматривается в виде условной балки, которую принято называть эквивалентный брус (см. рис. 2.4, а). В состав поперечного сечения такой балки включают не все продольные связи, которые присутствуют на поперечном сечении корпуса.

Это объясняется следующим. В процессе общего продольного изгиба днище, палуба и борта могут испытывать сжимающие усилия. При этом связи нагружаются в различной степени; это связано с их жесткостью. Не теряют устойчивости (жесткости) продольные балки (кильсоны, карлингсы, ребра жесткости, стрингеры) и участки обшивки (настила), которые прилегают к этим балкам. Прилегающие к балкам участки обшивки (настила) называются – присоединенные пояски (см. рис. 2.4, а).

Отдаленные от продольных балок участки обшивки (настила) при сжатии прогибаются (теряют устойчивость) и по этой причине их роль в восприятии сжимающих усилий становится минимальной. Процедура исключения части листовых связей из расчета общей продольной прочности называется "редуцированием" обшивки (настила). В результате такой расчетной процедуры определяется ширина присоединенных поясков, которые включаются в эквивалентный брус.

Полученное в итоге сечение эквивалентного бруса (см. рис. 2.4, а) по восприятию общего продольного изгибающего момента эквивалентно корпусу судна.

После определения геометрических характеристик для эквивалентного бруса рассчитывается положение нейтральной оси zн о, (см. рис. 2.4, б).

Для обеспечения общей прочности корпуса должны выполнятся условия:

, ,

, ,

|

где – Мр – максимальное (расчетное) значение продольного изгибающего момента; Wпал, Wдн – моменты сопротивления эквивалентного бруса относительно крайних связей палубы и днища соответственно; σпал, σдн – максимальные напряжения в палубе и днище соответственно; σдоп – допускаемые напряжения от общего продольного изгиба, которые нормируются Правилами Регистра [9].

Максимальные нормальные напряжения возникают в связях палубы и днища (см. рис. 2.4, б).

Общая поперечная перерезывающая сила N воспринимается в основном бортами и продольными переборками. Расчет касательных напряжений τ выполняется с использованием максимального (расчетного) значения перерезывающей силы Nр. Характер эпюры касательных напряжений (см. рис. 2.4, в) показывает, что максимальные значения этих напряжений τmax находятся на уровне нейтральной оси. По Правилам Регистра должно выполнятся условие  , где – τдоп – допускаемые касательные напряжения в связях, воспринимающих действие перерезывающей силы при общем изгибе.

, где – τдоп – допускаемые касательные напряжения в связях, воспринимающих действие перерезывающей силы при общем изгибе.

Ряд связей корпуса (например, кильсоны всех судов) воспринимают нагрузки как от общего продольного изгиба, так и местные (например, днищевые связи воспринимают давление воды). По Правилам Регистра для таких связей вычисляют суммарные напряжения как алгебраическую сумму напряжений от общего изгиба и местных нагрузок. Фактические суммарные напряжения σсум не должны превышать соответствующих допускаемых Правилами [9] напряжений σ΄доп.

Правилами Регистра определены два метода расчета и проверки общей продольной прочности корпуса: по допускаемым напряжениям (рассмотрен выше) и по предельному моменту.

Предельным моментом Мпр называется такой изгибающий момент, действующий в продольной вертикальной плоскости, при котором хотя бы в одной связи значение нормального напряжения достигает предела текучести материала корпуса. Определяются два предельных момента – один при прогибе, другой при перегибе корпуса. Для расчета Мпр определяется сечение эквивалентного бруса (см. выше) и находится связь, в которой напряжение с ростом изгибающего момента (при прогибе или перегибе) прежде других достигает предела текучести σт. Предельный изгибающий момент определяется по формуле  , где Wпр – момент сопротивления сечения эквивалентного бруса относительно наиболее удаленной от нейтральной оси связи, в которой напряжения равны пределу текучести.

, где Wпр – момент сопротивления сечения эквивалентного бруса относительно наиболее удаленной от нейтральной оси связи, в которой напряжения равны пределу текучести.

Проверка прочности по предельному моменту заключается в оценке выполнения условия  где – Мр – расчетное значение общего продольного изгибающего момента при прогибе (перегибе); k – коэффициент запаса прочности по предельному моменту; его значение для стальных судов принимается в пределах 1,35…1,5.

где – Мр – расчетное значение общего продольного изгибающего момента при прогибе (перегибе); k – коэффициент запаса прочности по предельному моменту; его значение для стальных судов принимается в пределах 1,35…1,5.

2.1.3. Местная прочность

Под местной прочностью понимают прочность отдельных элементов (балок, пластин) или конструкций корпуса (рам, перекрытий) при действии нагрузок, приложенных непосредственно к этим элементам или конструкциям.

Пластиной называют часть обшивки (днища, борта) или настила (палубы, платформы), ограниченную балками набора, которые создают опорный контур пластины (см. рис. 2.5). Пластина воспринимает поперечные (направленные перпендикулярно к ее поверхности) нагрузки от давления груза или воды.

Рис. 2.5. Пластина под действием поперечной нагрузки:

1 – балка; 2 – обшивка (настил);

Поперечная нагрузка пластиной передается по ее опорному контуру на поперечные и продольные (вдоль судна) балки набора. Балки набора делят на рамные (усиленного профиля, например, с Т-образным сечением) и холостые (относительно менее прочные, например, угольники). Холостые балки опираются на рамные.

Рама – конструкция, образованная жестко соединенными в узлах балками, расположенными в одной плоскости. Рама воспринимает нагрузки, действующие в плоскости расположения образующих ее балок (см. рис. 2.6).

Перекрытием называется система пересекающихся и жестко соединенных в узлах балок, которые закреплены на листовом полотнище, расположены в одной плоскости и загружены перпендикулярно этой плоскости. Перекрытие опирается на жесткий контур. Например, перекрытие днища опираются на соседние поперечные переборки и борта корпуса (или борт и продольную переборку). Перекрытие днища воспринимает всю силу давления воды на соответствующую площадь днищевой обшивки.

Конструкции и элементы корпуса воспринимают различные местные нагрузки: гидростатическое и гидродинамическое воздействие воды; силы тяжести груза, механизмов и т.п.; динамические нагрузки, вызванные работой механизмов; ударные нагрузки, возникающие при плавании в битом льду, при швартовке, при падении груза в процессе грузовых операций и т.п.

Рис. 2.6. Эпюра нагрузок, действующих на раму

Одни и те же элементы корпуса могут воспринимать различные нагрузки, участвуя, например, в общем изгибе и изгибе перекрытия (или рамы), в состав которого они входят. В связи с этим для проверки прочности элементов корпуса выбирают наиболее опасное сочетание нагрузок, то есть такое, при котором напряжения будут наибольшими.

Наряду с плоскими конструкциями (рамами и перекрытиями), образованными из жестко соединенных элементов, на судах нередко используются пространственные конструкции, в которых одно перекрытие передает часть нагрузки на другое перекрытие. Например, днищевые и палубные перекрытия соединятся между собой вертикальными стойками (пиллерсами) или продольными (поперечными) фермами. Такие конструкции широко используются на судах-площадках, перевозящих грузы только на палубе. Применение пространственных конструкций позволяет уменьшить массу перекрытий.

В расчетах местной прочности реальная конструкция схематизируется (упрощается) с тем, чтобы можно было использовать известные методы строительной механики корабля. Правила Регистра [9] содержат рекомендации по выбору расчетных нагрузок для различных перекрытий.

2.1.4. Вибрация корпуса

В корпусе судна, как любого упругого тела, могут возникнуть упругие колебания. Упругие колебания бывают свободными (например, от однократного удара волны) и вынужденными (от действия периодических внешних сил). Свободные колебания быстро затухают, основное внимание уделяется вынужденным колебаниям.

Изгибные колебания всего корпуса, как упругой балки, называют общей вибрацией, а колебания отдельных пластин, балок, перекрытий и других частей корпуса – местной вибрацией.

Основные источники вибрации – главные и вспомогательные двигатели, движители, гребные валы и регулярно воздействующие на корпус судна волны. Особенно опасна местная вибрация, вызванная гребными винтами и двигателями. Она часто приводит к появлению трещин в обшивке и балках набора. Вибрация ухудшает условия работы механизмов и приборов, а также условия пребывания людей на судне.

Цель расчетов вибрации – определение частоты собственных колебаний корпуса в целом и его частей (элементов). Сопоставляя их с частотой возмущающих (пульсирующих) сил, стремятся избежать их совпадения (резонанса). Уйти от резонанса можно двумя путями: изменить частоту собственных колебаний конструкции или частоту возмущающих сил. Второе направление реализуется установкой на судне более уравновешенных двигателей, применением амортизаторов, изменением числа лопастей у гребных винтов или частоты их вращения.

2.2. Судостроительные конструкционные материалы

2.2.1. Общие положения

Для постройки корпусов судов используют сталь, легкие сплавы, пластмассы, железобетон, дерево и т.д.

При выборе материала учитывают следующие основные характеристики: прочность, вязкость, долговечность, плотность, стоимость. В качестве основного показателя прочности металла в судостроении рассматривается его предел текучести.

Вязкость материала препятствует образованию в нем трещин при нагружении конструкции. Вязкий и пластичный материал поддается гибке и штамповке; в таком материале в меньшей мере происходит концентрация напряжений в отдельных зонах.

Долговечность характеризует стойкость материала по отношению к воздействию внешней среды и его способность сохранять свои свойства с течением времени.

Плотность материала влияет на массу корпуса и, как следствие, на провозную способность судна.

2.2.2. Судостроительные стали

Характеристики корпусной стали для судостроения определены ГОСТ 5521 [13]; он распространяется на листовой, полосовой, фасонный (профильный) прокат из стали нормальной прочности (обыкновенного качества) и стали повышенной прочности.

В Правилах Регистра [9] для сталей применено понятие категория стали; иначе говоря, используется отраслевая шкала сталей. Каждая из категорий соответствует определенной совокупности требований к механическим свойствам и химическому составу стали.

Категории объединены в три группы:

1) стали нормальной прочности (категории – "А", "В", "Д", "Е"); предел текучести σт для сталей этой группы равен 235 МПа;

2) стали повышенной прочности (категории "А27S", "А32", "А36", "А40" и другие); σт в зависимости от категории для сталей этой группы лежит в пределах 265…390 МПа;

3) стали высокой прочности (категории "Д420", "Е420" и др.); σт – от 420 до 690 МПа

Для изготовления корпусов судов внутреннего и смешанного плавания в основном используются стали нормальной прочности. При этом стали категорий "Д" и "Е" применяются без ограничений, а стали категории "А" и "В" – с ограничениями.

Стали повышенной прочности используются для изготовления лишь некоторых связей корпуса, выполненного в основном из стали нормальной прочности. К таким связям относятся: продольные балки палубы и днища, палубные стрингеры, продольные комингсы и некоторые другие, испытывающие наибольшие напряжения при общем продольном и местном изгибе.

Стали высокой прочности на транспортных судах используются в исключительных случаях.

Нержавеющие стали, обладающие высокой коррозионной стойкостью, в основном используются для изготовления крыльевых устройств судов на подводных крыльях.

Применение тех или иных категорий сталей регламентируется Правилами Регистра в зависимости от класса и длины судна, характера нагрузок и толщины листов.

Корпусная сталь поставляется в виде листов, полос и катаных профилей (см. рис. 2.7)

Сортамент листового проката включает листы, толщина которых лежит в пределах 4…50 мм, ширина – 1,4…3,2 м, длина – 6…16 м. Для изготовления настила в машинном помещении, трапов, площадок у механизмов применяется рифленая листовая сталь.

Размеры профилей из стали ограничены существующим сортаментом; их прочность может оказаться недостаточной при повышенных нагрузках. В таких случаях балки требуемой прочности сваривают из полосового материала, например, балки в виде тавра.

Рис. 2.7. Профили из стали, применяемые в судостроении:

1 – угольник равнополочный; 2 – угольник неравнополочный; 3 – швеллер;

4 – несимметричный полособульб; 5 – полоса; 6 – труба; 7 – двутавр;

8 – симметричный полособульб

Сталь сравнительно легко обрабатывается: штампуется, гнется, режется. Она хорошо сваривается. Прочность качественно выполненного сварного шва равна прочности целого металла. При нагревании свыше 200°С механические характеристики стали ухудшаются. При низких температурах сталь становится хрупкой. Стали присущи такие качества, как магнитность и искрообразование при ударах.

Плотность всех видов сталей составляет 7,8 т/м3.

2.2.3. Алюминиевые сплавы

Такие сплавы находят широкое применение при строительстве скоростных судов (на подводных крыльях, на воздушной подушке и др.). Из них изготавливают надстройки на отдельных пассажирских судах, корпуса немагнитных судов, катера, яхты, шлюпки, а также рубки крупных морских транспортных судов.

Плотность сплавов равна 2,7 т/м3, то есть примерно в 3 раза меньше, чем сталей. Уменьшение массы конструкции за счет замены стали алюминиевыми сплавами может достигать 50%.

В судостроении применяются термически упрочняемые сплавы, в основном дюралюминий марок Д16Т и Д16АТ*), и термически не упрочняемые алюминиево-магниевые сплавы марок АМг5 и АМг61.

Дюралюминий обладает относительно высокой прочностью (листы из сплава марки Д16АТ имеют σт=274 МПа); однако при сварке прочность сплава значительно снижается. В связи с этим конструкционные элементы из дюралюминия соединяются с помощью клепки или точечной сварки на клею.

Для сварных конструкций в основном используется сплав АМг61 и реже АМг5. Полуфабрикаты (листы толщиной более 3,5 мм и профили) из сплава АМг61 имеют предел текучести σт не менее 176 МПа.

Модуль упругости алюминиевых сплавов равен 0,7·105 МПа, то есть в 3 раза меньше, чем у стали и, следовательно, обеспечить устойчивость сжатых связей из сплавов труднее.

В конструкциях из сплавов в большей мере, чем в стальных, возникают концентрации напряжений, поскольку пластичность и вязкость алюминиевых сплавов относительно меньше.

Коррозионная стойкость алюминиевых сплавов значительно выше, чем сталей; вместе с тем, сплавы в большей мере истираются, так как твердость их незначительна. Сплавы легко режутся; гнутся хуже чем сталь.

При нагреве прочность алюминиевых сплавов уменьшается начиная с температуры 100 °С; плавление сплавов происходит при 660 °С.

Сварка сплавов (не упрочняемых термически) освоена достаточно хорошо; прочность в районе сварки при статическом нагружении составляет 80 – 90% прочности исходного материала (полуфабриката). Коэффициент линейного расширения сплавов в 2 раза больше чем сталей, поэтому сварочные дефор

КМ [1]IIСПА2

КМ [1]IIСПА2

КМ ЛЗ[1]IIСПА2

КМ ЛЗ[1]IIСПА2

,

,

,

,

,

,

,

,

, где – τдоп – допускаемые касательные напряжения в связях, воспринимающих действие перерезывающей силы при общем изгибе.

, где – τдоп – допускаемые касательные напряжения в связях, воспринимающих действие перерезывающей силы при общем изгибе. , где Wпр – момент сопротивления сечения эквивалентного бруса относительно наиболее удаленной от нейтральной оси связи, в которой напряжения равны пределу текучести.

, где Wпр – момент сопротивления сечения эквивалентного бруса относительно наиболее удаленной от нейтральной оси связи, в которой напряжения равны пределу текучести. где – Мр – расчетное значение общего продольного изгибающего момента при прогибе (перегибе); k – коэффициент запаса прочности по предельному моменту; его значение для стальных судов принимается в пределах 1,35…1,5.

где – Мр – расчетное значение общего продольного изгибающего момента при прогибе (перегибе); k – коэффициент запаса прочности по предельному моменту; его значение для стальных судов принимается в пределах 1,35…1,5.