История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

, Па. , Па.

| (4.21) |

где φ – дополнительный коэффициент, учитывающий влияние аэрации жидкости, который зависит от расходов пара и жидкости, а также от уровня светлой жидкости на тарелке. Его рекомендуется принимать равным 1,2 для колпачковых тарелок и 0,85 для ситчатых тарелок.

Клапанные тарелки

, Па. , Па.

| (4.22) |

S – образные тарелки

, Па. , Па.

| (4.23) |

Струйные тарелки

, Па. , Па.

| (4.24) |

Струйные тарелки с отбойными элементами

, Па. , Па.

| (4.25) |

Наконец, последняя составляющая общего гидравлического сопротивления тарелки (D Pσ), затрачиваемая на преодоление сил поверхностного натяжения жидкости при формировании структуры барботажного слоя, рассчитывается по формуле

. .

| (4.26) |

Как уже отмечалось, эта составляющая намного меньше двух вышерассмотренных, что позволяет ею пренебречь.

4.2.1.4. Проверка работоспособности КУ

Результаты гидравлического расчета КУ используются для проверки работоспособности тарелок во всем диапазоне возможных вариаций режимов работы РК. При этом следует учесть, что правильно спроектированное КУ должно удовлетворять нескольким основным требованиям:

· Межтарельчатое расстояние должно удовлетворять надежным условиям сепарации газожидкостного потока (барботажного слоя), который формируется на тарелке, обеспечивает условия массообмена и разрушается в межтарельчатом пространстве (пар поступает на вышележащую, а жидкость на нижележащую тарелки) и в сепарационном пространстве переливного устройства.

· Для обеспечения условия надежной сепарации парожидкостной структуры в переливном устройстве последнее должно обеспечивать определенное время пребывания жидкости в переливе.

· Расход жидкости на единицу длины сливной перегородки (LH) не должен превышать 65 м3/(м·ч), что соответствует высоте подпора жидкости над сливной перегородкой = 50 мм. Для ситчатых тарелок с отбойными элементами LH =30-40 м3/(м·ч), его вычисляют по формуле LH = L/П, где П=0.704·D – периметр слива (для однопоточной тарелки). Расход жидкости несколько более 65 м3/(м·ч) можно принять, если обеспечиваются требуемая высота сепарационного пространства и время пребывания жидкости в переливе.

|

|

· Унос жидкости с тарелки потоком пара, отходящим на вышерасположенную ступень, не должен превышать определённого заданного значения. В литературе часто в качестве этого значения приводится цифра 0,1 кгжидкости/кгпара. Однако в последних проектных решениях величина уноса никогда не превышает значения (0,01-0,05).

Унос жидкости

На первом этапе оценки эффективности принятых проектных решений рекомендуется проверить величину уноса жидкости, которая будет складываться на КУ. Величину уноса жидкости с тарелки рекомендуется рассчитывать по обобщенному уравнению:

, ,

| (4.27) |

где hб – глубина барботажного слоя, мм;. eэф.– относительная эффективная рабочая площадь тарелки, м2/м2; m – коэффициент, определяемый по уравнению:

, ,

| (4.28) |

ψ и A – коэффициенты:

при Hм.т .< 400 мм A = 9,48·107; b = 4,36

при Hм.т .≥ 400 мм A = 0,159; b = 0,95

Для колпачковых тарелок глубина барботажа определяется из условия полного открытия прорезей (hб ≥ 52 мм), для клапанных и ситчатых тарелок может приниматься высота сливной перегородки. Относительная эффективная рабочая площадь тарелки принимается как отношение S1/ S, а коэффициент y - в зависимости от скорости пара по данным, приведенным в табл. 4.6:

Таблица 4.6

Относительная эффективная рабочая площадь

| Тип тарелки | При

| При

|

| Колпачковая | 0,4 | 0,6 |

| С S-образными элементами | 0,3 | 0,6 |

| Клапанные | 0,6 | 0,8 |

| Ситчатые | 0,8 | 0,9 |

Показано [54], что при проектировании КУ в соответствии с вышеизложенной методикой величина уноса составляет (табл. 4.7)

|

|

Таблица 4.7

Величина уноса

| Тип процесса | Величина e, кг/кг |

| В колоннах, работающих под давлением | 0,01-0,015 |

| В атмосферных колоннах | 0,03-0,06 |

| В вакуумных колоннах. | 0,25-0,54 |

Как видим, проверку КУ на межтарельчатый унос жидкости применительно к установкам АВТ надо проводить только для колонн вакуумного блока.

Сепарационное пространство

Составляющая ΔPж общего гидравлического сопротивления позволяет провести оценку высоты вспененного слоя жидкости на тарелке (hвсп), которая должна учитываться при назначении межтарельчатого расстояния в секциях колонны:

, мм, , мм,

| (4.29) |

где k - коэффициент вспенивания жидкости. Для мало и средне пенящихся жидкостей k =4-5.

Очевидно, что для беспереливных тарелок условие сепарации должно обеспечиваться при выполнении условия  . Высота сепарационного пространства может быть определена исходя из заданной величины допустимого уноса жидкости (например 5%)

. Высота сепарационного пространства может быть определена исходя из заданной величины допустимого уноса жидкости (например 5%)

, мм. , мм.

| (4.30) |

Высота hc при этом не должна быть меньше 100 мм, для колонн промышленного размера рекомендуется принимать величину hc равной 250-300 мм.

Для КУ с переливными устройствами активную роль в сепарации газожидкостного потока играют сами переливные устройства, поскольку газожидкостная пенная структура с тарелки сливается в приемный карман, в котором и обеспечивается сепарация этой структуры. Степень насыщения жидкости паровыми пузырьками настолько велика, что в расчеты приходится вводить поправки на газонасыщенность жидкости. В то же время гидрозатвор в переливном устройстве в основном обеспечивается слоем светлой (невспененной) жидкости в самом переливном устройстве:

, ,

| (4.31) |

где DР- гидростатическое давление столба светлой жидкости в переливе; DР ж.п. - сопротивление движению жидкости в переливе.

Сопротивление движению жидкости в переливном устройстве определяется по уравнениям:

, ,

| (4.32) |

, мм, , мм,

| (4.32а) |

где a – линейный размер наиболее узкого сечения перелива (м) - см. рис. 4.1, П – длина периметра слива, k – коэффициент. Для тарелок без затворной планки k = 190, с затворной планкой k = 190. Ширина наиболее узкого сечения перелива должна составлять при этом не менее 40 мм. Однако величина a при этомне должна быть намного больше 40 мм, так как в этом случае будет нарушаться равномерность распределения жидкости по длине сливной планки.

|

|

Уравнение (4.32а) может быть использовано и для решения обратной задачи: задавшись значением сопротивления (например  мм) определить необходимую длину периметра слива.

мм) определить необходимую длину периметра слива.

Аналогичным образом оценивается и длительность пребывания жидкости в сливном устройстве. Для обеспечения нормального режима сепарации потока она должна составлять 3-5 с.

, с. , с.

| (4.33) |

Рассчитанное значение времени пребывания сравнивается затем с допустимым значением:

, с. , с.

| (4.34) |

Для средне- и сильнопенящихся жидкостей допустимое время пребывания увеличивается в 1,5-2 раза. Для колонн с клапанными тарелками следует использовать уравнение

, с, , с,

| (4.35) |

где коэффициент f, характеризующий вспениваемость жидкости в переливе, определяется по данным, представленным в табл. 4.8.

Таблица 4.8

Коэффициент f

| Характеристика системы | Коэффициент f |

| Жидкость невспенивающаяся (бензин, сжиженные газы) | 1.0 |

| Интенсивность пенообразования: | |

| - слабая (колонны ГФУ, вторичная перегонка бензинов) | 0,9 |

| - средняя (ДТ, растворы аминов) | 0,85 |

| - сильная (темные углеводороды, растворы гликолей) | 0,73 |

Струя жидкости, сливающейся с полотна тарелки в переливное устройство, во избежание вторичного пенообразования не должна ударяться о стенку колонны (см. рис. 4.1). Поэтому между максимальной шириной сливного кармана X и длиной вылета струи Y для сливающейся жидкости должно соблюдаться условие: Y < 0.6X. Величину Y определяют по уравнениям

| (4.36) |

или

| (4.36а) |

В уравнениях (4.36) и (4.36а) линейные размеры выражены в м, а LH – в м3/(м·с).

Таким образом, для обеспечения нормальной эффективной работы КУ без захлебывания необходимо выполнение трех условий:  , Y < 0.6·X и

, Y < 0.6·X и  .

.

4.2.1.5. Расчет эффективности КУ

К настоящему времени разработана достаточно строгая и стройная теория кинетического расчета эффективности КУ [54], основанная на использовании обобщений для расчета коэффициентов массоотдачи, полученных для различных типов КУ и для различных гидродинамических условий проведения процесса. Обобщения получены в основном экспериментальными методами на горячих стендах промышленного размера, хотя в некоторых случаях использованы и теоретические исследования. Как правило, обобщения проводятся на основе теории подобия с использованием критериальных уравнений типа:

|

|

..., ...,

| (4.37) |

..., ...,

| (4.38) |

где  ;

;  ;

;  ;

;  ;

;

Г1 и Г2 – критерии геометрического подобия; m, n, k – коэффициенты; b – коэффициент массоотдачи, м/с; D – коэффициент диффузии, м2/с; n – кинематическая вязкость, м2/с; l – определяющий линейный размер, м; w – скорость, м/с; s – коэффициент поверхностного натяжения, Н/м; индексы ж и п характеризуют жидкую и паровую фазы соответственно.

Конкретный вид и коэффициенты критериальных уравнений в разных обобщениях, конечно, различаются, но в литературе имеются достаточно авторитетные рекомендации по их выбору [63]. При использовании соответствующих преобразований [54] уравнения массоотдачи преобразуются в уравнения массопередачи с получением уравнений для расчета эффективности (к.п.д.) тарелки по Мерфри ( ), определяемой по уравнению (3.9).

), определяемой по уравнению (3.9).

Однако при использовании УМП, без чего, как уже отмечалось, невозможно провести квалифицированный расчет колонного оборудования установок АТ-АВТ, непосредственное включение этой характеристики в расчетные процедуры не предусмотрено возможностями большинства УМП (расчет проводится по теоретическим тарелкам). Поэтому в данном случае для перехода к реальным тарелкам большее распространение получила более общая характеристика – к.п.д. колонны (или её отдельной секции):

, ,

| (4.39) |

где Nт.т . и Nр.т . – соответственно число теоретических тарелок в расчетной модели и число реальных тарелок в спроектированном аппарате.

Можно отметить, что  и

и  достаточно удовлетворительно соотносятся друг с другом, что в принципе позволяет использовать среднее значение эффективности по Мерфри, полученное для тарелок произвольной секции колонны, в качестве к.п.д. этой же секции. Известны [54] и эмпирические зависимости для расчета

достаточно удовлетворительно соотносятся друг с другом, что в принципе позволяет использовать среднее значение эффективности по Мерфри, полученное для тарелок произвольной секции колонны, в качестве к.п.д. этой же секции. Известны [54] и эмпирические зависимости для расчета  , которые могут быть использованы в реальных расчетах для перехода от числа теоретических тарелок к реальным тарелкам:

, которые могут быть использованы в реальных расчетах для перехода от числа теоретических тарелок к реальным тарелкам:

| (4.40) |

и/или  , ,

| (4.41) |

где μж – вязкость жидкой фазы, Па·с;  – относительная летучесть легкого ключевого компонента (ЛКК) по отношению к тяжелому ключевому компоненту (ТКК). Введение понятия ключевых компонентов обеспечивает применимость уравнения (4.40) и для многокомпонентных, в том числе и нефтяных смесей. Под ЛКК при этом понимается граничный компонент, переходящий в пределах секции в основном в верхний (дистиллятный) продукт, но который в заметном количестве присутствует и в нижнем продукте, а под ТКК – компонент, наоборот концентрирующийся в нижнем продукте, но присутствующий и в верхнем продукте.

– относительная летучесть легкого ключевого компонента (ЛКК) по отношению к тяжелому ключевому компоненту (ТКК). Введение понятия ключевых компонентов обеспечивает применимость уравнения (4.40) и для многокомпонентных, в том числе и нефтяных смесей. Под ЛКК при этом понимается граничный компонент, переходящий в пределах секции в основном в верхний (дистиллятный) продукт, но который в заметном количестве присутствует и в нижнем продукте, а под ТКК – компонент, наоборот концентрирующийся в нижнем продукте, но присутствующий и в верхнем продукте.

Результаты конструкционного расчета позволяют полностью определить конструкцию РК и уточнить параметры технологического режима работы колонны, прежде всего профили давлений по высоте колонны, приближенные значения которых были приняты в начале технологического расчета. Если принятые значения существенно отличаются от расчетных, то проводится дополнительный расчет параметров технологического режима работы колонны, а при необходимости – и конструкционного расчета. Расчетные профили давлений, температур, концентраций и расходов потоков по высоте колонны используются в дальнейшем при разработке системы автоматизированного управления процессом.

|

|

4.2.2. Конструкционный расчет насадочных РК

4.2.2.1. Расчет диаметра аппарата

Теория аналитического расчета насадочных ректификационных колонн разрабатывалась в основном применительно к нерегулярным насадкам (кольца Рашига, седла Берли и др.) [54]. Однако нерегулярные насадки в промышленных колоннах вообще и в колоннах установок АТ-АВТ в особенности в настоящее время не используются. В то же время, как уже отмечалось в главе 3, на установках АВТ, особенно в вакуумных блоках, активно внедряются регулярные насадки. Модели аналитического расчета регулярных насадок, учитывающие особенности конструкций конкретных насадок (число их постоянно растет), развиты до настоящего времени слабо.

Схема конструкционного расчета насадочных РК в целом близка к схеме расчета тарельчатых аппаратов. Так, диаметр колонн для каждой секции РК в обоих случаях рассчитывается исходя из максимальной нагрузки на секцию колонны по пару (определена технологическим расчетом) и допустимой скорости пара, рассчитанной на полное сечение колонны, – уравнение (4.8). Для насадочных колонн в качестве ωдоп . принимается скорость, выраженная в долях от скорости, соответствующей эффекту «захлебывания» колонны (подвисания жидкости в слое насадки и нарушения противоточного режима движения фаз). Скорость захлебывания для любых типов насадок может быть определена по полуэмпирическому уравнению:

, ,

| (4.42) |

где  , а , а

| (4.43) |

| (4.44) |

| (4.45) |

В этих уравнениях ωзахл – скорость захлебывания; a – удельная поверхность насадки. м2/м3; μж – вязкость жидкости, Па·с; A и B – коэффициенты, зависящие от типа насадки. Зависимости (4.42), выраженные в графической форме для разных типов насадок, приведены в литературе [54,64,65].

Для регулярных насадок, изготовленных из гофрированных листов, также может быть применено уравнение (4.42), в котором A=0,55; B=0,57 и a=1/l, где l – расстояние между соседними гофрированными листами. Однако пользоваться этими уравнениями рекомендуется с большой осторожностью, поскольку число типов и тем более типоразмеров регулярных насадок растет достаточно быстро.

Характеристики этих насадок, как уже отмечалось, представляются фирмами – изготовителями в виде зависимостей

, ,

| (4.46) |

, ,

| (4.47) |

где ∆hэкв. – ВЭТТ (высота эквивалентная теоретической тарелки), ∆Pуд. – это удельное (отнесенное к единице длины) гидравлическое сопротивление насадки. Данные зависимости являются достаточно надежными и могут быть использованы в расчетных целях. Для этой цели на графике выделяется область зависимостей, соответствующая условию эффективной работы насадки, в которой выделяется среднее значение Fф, и рассчитывается соответствующее значение скорости парового потока. Затем с учетом того, какая скорость использовалась для расчета Fф, назначается (рассчитывается) скорость, отнесенная к полному сечению колонны, и рассчитывается диаметр аппарата.

4.2.2.2. Массообменная эффективность и гидравлическое сопротивление насадок

Как уже отмечалось, под ВЭТТ понимается высота слоя насадки, на выходе из которой расходы и составы отходящих фаз соответствуют характеристикам фаз, которые получаются при расчете процесса по теоретическим тарелкам. Характеристики фаз, входящих в рассматриваемый участок колонны, при этом также совпадают (это следует из материального баланса РК при условии обеспечения поршневого противоточного режима движения фаз).

Для РК с насадками произвольного типа рекомендуется [54] следующее уравнение для расчета ВЭТТ

, ,

| (4.48) |

где H – высота насадочной части колонны, м. При этом должно обеспечиваться условие H=Nт.т.·hэкв., что предопределяет итерационный метод решения (4.48).

Значения коэффициентов уравнения (4.48) в табл. 4.9.

Таблица 4.9

Коэффициенты С, а, b.

| Тип насадки | Размер, мм | C | a | b |

| Кольца Рашига | 9,5 | 13,1 | -0,37 | 1,24 |

| 25,0 | 2,31 | -0,10 | 1,24 | |

| 50,0 | 1,46 | 1,24 | ||

| Седла Берли | 12,5 | 25,2 | -0,45 | 1,11 |

| 25,0 | 2,06 | -0,14 | 1,11 | |

| Насадка Стедмана | 0,016 | 0,48 | 0,24 | |

| 0,048 | 0,26 | 0,24 | ||

| 0,032 | 0,32 | 0,24 |

Подобные же подходы используются и при выводе уравнений для расчета гидравлического сопротивления насадок [58]. Для современных насадок взамен аналитических зависимостей типа (4.48) используются графические зависимости (4.46) и (4.47), представляемые фирмами – изготовителями насадок.

| |||

| |||

|

Заданная глубина вакуума в вакуумных колоннах создаётся и поддерживается с помощью вакуумсоздающих систем (ВСС), в состав которых входят следующие блоки: конденсации дистиллятных паров; собственно вакуумные насосы, барометрические трубы, газосепараторы и сборник конденсата [66]. ВСС предназначены как для создания начального разряжения в технологической системе, необходимого для запуска процесса, так и для поддержания заданного вакуума в течение технологического процесса [67].

Нагрузка на ВСС вакуумных колонн (ВК) установок АВТ формируется за счет [68]:

· газов натекания (атмосферный воздух), поступающих в ВК через неизбежные неплотности в колонне (сварные швы, фланцевые разъёмы, уплотнения насосов, …), а также в растворенном виде с питанием колонны;

· легких газов разложения, образующихся в системе за счёт термодеструкции тяжелых углеводородов и сернистых соединений, содержащихся в сырье (представлены в основном сероводородом);

· несконденсированных водяных паров, вводимых в ректификационную систему из технологических соображений.

На сегодняшний день можно считать доказанным [12], что понижение давления в ВК дает ощутимые технологические преимущества, связанные в первую очередь со снижением интенсивности процессов разложения тяжелых углеводородов. Поэтому в промышленности наметилась устойчивая тенденция перевода режимов работы колонн разделения мазута на более глубокий вакуум. Решение проблемы ищется при этом в двух направлениях:

· разрабатываются контактные устройства (в основном насадочного типа), обладающие малым гидравлическим сопротивлением, высокой массообменной и теплообменной эффективностью;

· разрабатываются новые ВСС, обладающие в сравнении с традиционными более высокими технико-экономическими показателями.

В традиционных схемах вакуумной ректификации мазута между ВК и ВСС размещается парциальный конденсатор, а для отвода несконденсированной парогазовой смеси (ПГС) после конденсатора используются пароэжекторные насосы (ПЭНы). В настоящее время подобные схемы устойчиво работают при давлениях 50 мм Hg и выше [12], однако для перехода на более глубокий вакуум требуются новые технические решения. Расчеты показывают, что при понижении давления до 30 мм Hg и ниже конденсация парогазовой смеси (ПГС), отводимой с верха вакуумной колонны, при использовании в качестве хладоагента воды из системы оборотного водоснабжения, становится малоэффективной. Это объясняется тем, что в ПГС присутствует значительное количество (до 85%) водяных паров. Даже переход на технологию «сухого вакуума» (ВК работает без подачи водяного пара в кубовую секцию) не позволяет кардинально снизить концентрацию водяных паров в ПГС, поскольку определенное количество водяных паров все равно должно вводиться в технологические печи для снижения процессов коксоотложения в змеевиках печей. При давлении верха колонны 25 мм Hg и температуре конденсации 30 оС и выше (водяное охлаждение) достигаемая степень конденсации ПГС не превышает 15%, причем конденсируются только тяжелые соляровые фракции (температура кипения 350 оС и выше). Водяные пары, вводимые в систему из технологических соображений, при этом практически не конденсируются и полностью остаются в газовой фазе. Поэтому при переходе на глубокий вакуум (25 мм Hg и ниже) использование узла промежуточной конденсации между верхом ВК и ВСС на существующих режимах становится нецелесообразным, и всю ПГС из ВК приходится направлять на ВСС. Альтернативой этому решению может выступать технология использования в конденсационных узлах захоложенной воды, полученной, например, с помощью бромистолитиевых холодильных машин [69]. И тот, и другой подход связан с ростом и капитальных, и эксплуатационных затрат: в первом случае – на усложнение ВСС, во втором – на подготовку охлаждающей воды.

До настоящего времени в отечественной промышленности в качестве ВСС наиболее ПЭНы, причем вне зависимости от величины принятого технологического вакуума. Основными недостатками ПЭНов являются: во-первых, их высокая энергоемкость и, во-вторых, чувствительность как к качеству охлаждающей воды, так и к параметрам (давление, температура) рабочего пара. Повышение температуры охлаждающей воды (летний период) и снижение параметров рабочего пара (зимний период) сопровождается «просадкой» вакуума, что приводит к снижению технико-экономических показателей совокупной системы. Кроме того, эксплуатация пароэжекторных насосов связана с выбросами вредных веществ в атмосферу.

В этой связи становится актуальной задача замены ПЭНов на энергосберегающие и экологически чистые ВСС, которые позволили бы снизить эксплуатационные затраты на процесс создания и поддержания вакуума, а также уменьшить образование химзагрязнённых стоков. На сегодняшний день разработаны и внедрены в промышленности гидроциркуляционные ВСС [68], в которых используются или одноступенчатые жидкостные эжекторы (ЖЭ), или жидкостнокольцевые вакуумные насосы (ЖКВН), причем в качестве рабочих жидкостей в обоих случаях используются дистилляты ВК (вакуумный дистиллят) или продукты, близкие к ним по своим термодинамическим свойствам (дизельное топливо). Эта технология позволяет уменьшить количество химзагрязнённых стоков, что повышает экологические характеристики ВСС. Проведенный анализ [68] показывает, что в области создаваемого вакуума 50 мм Hg и выше ВСС на базе ЖКВН однозначно выигрывают как у ПЭНов, так и у ВСС на базе ЖЭ в плане эксплуатационных затрат. Аналогичный вывод можно сделать и относительно капитальных затрат, что достаточно важно, поскольку из-за особенностей технологии разделения мазута под вакуумом необходимо предусматривать резервирование ВСС для обеспечения безопасности эксплуатации данных установок.

Предварительный конденсатор

Предварительный холодильник-конденсатор представляет собой последовательно и/или параллельно соединённые между собой кожухотрубчатые теплообменники (их суммарное количество определяется количеством и составом откачиваемой смеси). Для снижения гидравлического сопротивления системы не рекомендуется устанавливать более трех последовательных теплообменников подряд.

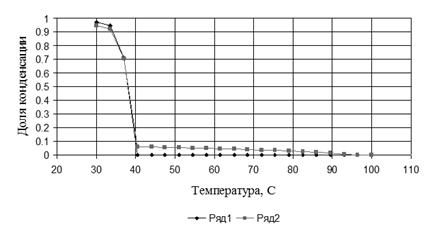

Выбор типоразмера конденсатора зависит от тепловой нагрузки, которая определяется условиями конденсации (принятая температура конденсации, параметры хладоагента) и параметров входного потока ПГС (температура и давление). На рис. 5.1 и 5.2 показаны зависимости доли конденсации откачиваемой смеси от значений температуры и давления, формирующихся в конденсационных узлах [68, 70].

Рис. 5.1. Зависимость доли конденсации ПГС от температуры конденсации при давлениях (мм Hg): ряд 1 – 36; ряд 2 – 37; ряд 3 – 38;

ряд 4 – 39; ряд 5 – 40.

Рис. 5.2. Зависимость доли конденсации ПГС от давления при различных температурах конденсации. Обозначения: ряд 1 – t=26 0C; ряд 2 – t=30 0C;

ряд 3 – t=33 0C; ряд 4 – t=36 0C.

Как видим, достаточно глубокая степень конденсации ПГС (не менее 90%) может быть достигнута при давлении 50 мм Hg и температуре конденсации (30-33) оС. Следует учесть, что углеводороды и вода практически нерастворимы друг в друге, а ПГС представляет собой сложную многокомпонентную систему, отходящую с верха ВК, равновесную при давлении верха колонны по отношению к верхнему продукту (вакуумный дистиллят), насыщенную водяными парами. Равновесная парожидкостная система, образующаяся в конденсаторе, является трехфазной и состоит из паровой и двух жидких расслаивающихся фаз (углеводородная + водная). Поэтому кривая конденсации ПГС имеет весьма характерный вид: при понижении температуры ПГС в конденсационном узле от начальной до конечной в первую очередь конденсируются преимущественно тяжелые углеводороды и лишь при достижении некоторой определенной температуры (точки росы по водной фазе) начинают конденсироваться водяные пары, а затем и легкие углеводороды (C4 – C6) – рис. 5.3. Это обстоятельство как раз и определяет особые требования к конденсационным узлам установок АВТ: конденсация водяных паров с достаточной полнотой протекает при давлении 50 мм Hg лишь при понижении температуры до 33оС и ниже.

Рис. 5.3. График зависимости степени конденсации ПГС от температуры в конденсационном узле при давлении 50 мм Hg. Обозначения: ряд 1 – доля конденсации водяных паров, ряд 2 – доля конденсации всей ПГС

Следует отметить, что температуры конденсации до 33 оС и ниже на практике труднодостижимы, ввиду того, что оборотная вода, поступающая с градирен системы водоподготовки, как правило, имеет температуру от 28 до 31 0С (летом). Так, даже на ТПП «Когалымнефтегаз» (ОАО «Лукойл – Западная Сибирь») при обследовании вакуумного блока ректификации мазута в летний период была зафиксирована температура оборотной воды, равная около 25 оС [71,72]. Обобщая всё вышеперечисленное, блок предварительной конденсации при давлениях до 35-40 мм Hg необходимо проектировать таким образом, чтобы обеспечить конденсацию хотя бы углеводородной части смеси, так как конденсацию водяных паров обеспечить очень проблематично.

Наиболее распространенным типом теплообменного оборудования, применяемым в системах предварительной конденсации, являются кожухотрубчатые теплообменники. В настоящее время, как правило, в ТЗ на проектирование прописывается, что конденсаторы должны выполняться с плавающей головкой, так как в этом случае при проведении планового ремонта облегчается чистка трубного пучка.

На рис. 5.4 представлен типовой чертеж предварительного конденсатора.

Рис. 5.4. Типовой чертеж предварительного конденсатора

Пары с верха вакуумной колонны поступают в штуцеры N3 A/B/C, часть среды конденсируется и отводится через штуцера N9 A/B/C, а несконденсированные пары отводятся через штуцера N4 A/B/C. Хладоагент (оборотная вода) подается снизу в штуцер N1 и выводится через штуцер N2.

Штуцера N5, N7 и N10 предназначены для подачи воздуха (при необходимости), а N6 и N8 – для слива жидкости при ремонте.

|

|

|

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!