В последние годы в нефтепереработке в целом и на установках АВТ, в частности, широкое распространение, особенно в вакуумных блоках, находят насадочные РК. В насадочных колоннах формируется наиболее эффективная схема формирования движущих сил процесса массо- теплопередачи: в идеале – полный противоток. Для насадочных колонн вышерассмотренная массообменная характеристика (эффективность разделения) в определенной мере теряет смысл. Более обосновано задание эффективности через ВЭТТ (высота насадки, эквивалентная теоретической тарелке), которая для современных насадок оказывается заметно меньшей, чем межтарельчатое расстояние, которое приходится использовать в тарельчатых колоннах. Ещё заметнее преимущества современных насадок становятся при использовании комбинированной характеристики: гидравлического сопротивления, приходящегося на единицу разделительной способности колонны (теоретическую тарелку), которая выражается через Па/ВЭТТ.

3.2.1. Регулярные насадки

Насадки, как известно, подразделяются на нерегулярные (кольца Рашига, Паля и др.) и регулярные. Последние обладают большими преимуществами и в настоящее время практически вытеснили нерегулярные насадки в крупнотоннажных производствах, в том числе и в нефтепереработке, что делает нецелесообразным их детальный анализ. Достаточно подробно конструкции регулярных насадок рассмотрены в работах [1,2,5,11]. Регулярные насадки представляют собой пакеты вертикальных пластин, расположенных параллельно оси колонны, которые изготавливаются из просечных гофрированных листов сложной конфигурации, причем толщина листов составляет доли мм (0,15-0,5 мм). На гофрах выдавливаются отогнутые выступы с отверстиями, направленными вниз, которые обеспечивают расположение соседних листов с определенным зазором по отношению друг к другу, а также непрерывное перераспределение жидкости между соседними листами для выравнивания расходов жидкости по отдельным листам.

Листы скрепляются в монтажные блоки методом точечной сварки. Жидкость стекает по поверхности листов в виде пленки, а пар движется по зазорам между соседними листами. Массообмен при этом протекает на смоченной поверхности листов. Благодаря малой толщине листов и плотной упаковке насадки суммарная поверхность массообмена оказывается весьма значительной (до 500 м2 на 1 м3 насадки). В то же время свободный объем современных насадок (определяется объемом вытесняемой жидкости) превышает 95%. Основные преимущества регулярных насадок в сравнении с тарельчатыми контактными устройствами:

· Удельное гидравлическое сопротивление регулярных насадок (Па/ВЭТТ) иногда на порядок меньше, чем соответствующая характеристика для контактных устройств.

· Регулярные насадки обладают весьма высокой разделительной способностью (ВЭТТ гораздо меньше в сравнении с межтарельчатыми расстояниями для традиционных КУ).

Одновременно насадкам присущи и определенные недостатки:

· Высокая стоимость, обусловленная сложностью как самой конструкции, так и технологии её изготовления (превышает $1000 за 1 м3 насадки).

· Чувствительность к равномерности распределения орошения по всей площади насадки, что приводит к возрастанию стоимости оросителей.

· Меньшая коррозионная стойкость пакетов насадки из-за малой толщины насадочных листов.

· Сложность организации выводов боковых отборов из колонн.

Последний недостаток следует признать принципиально важным. Действительно, колонны установок АТ-АВТ, как уже отмечалось, характеризуются наличием нескольких точек промежуточных отборов и вводов продуктовых потоков (холодные и горячие циркуляционные орошения, боковые отборы). В этих точках насадку приходится разрывать, устанавливая системы сбора жидкой фазы для её вывода из колонны и системы распределения жидкости для следующего слоя насадки. Решения, используемые для тарельчатых колонн (рис. 3.3), в этом случае практически непригодны. Поэтому для насадочных колонн системы сбора, отвода и распределения жидкости оказываются очень громоздкими, дорогостоящими и характеризуются значительной высотой. В результате размеры колонны, невзирая на малое значение ВЭТТ, а значит, и её стоимость значительно возрастают.

Тем не менее на НПЗ РФ, начиная с 1993 г., масштабные работы по реконструкции контактных устройств вакуумных колонн установок АВТ с заменой КУ на регулярную насадку проводили фирмы “Glitsh”, “Koch – Glitsch” [12], “Zulzer”. Обзор этих работ наиболее полно изложен в работе [13]. При этом использовались различные типы регулярных насадок. Однако, невзирая на общность технического решения (применение регулярных насадок), во всех случаях за счет использования данного приема решались и другие технологические задачи, характерные для каждого объекта [14, 15]. В некоторых случаях замене на насадку подвергались не все тарелки вакуумной колонны, а только часть из них. При этом некоторые секции с КУ заменялась на насадку “GEMPAK”, а другие – на более эффективные контактные устройства [15]. Это позволяло обойти сложности, связанные с организацией боковых отборов масляных фракций из насадочных секций в тех случаях, когда одной из целей реконструкции выступала задача организации многоуровневых отборов масляных дистиллятов различного фракционного состава. Подобные решения проводились указанными фирмами и на зарубежных НПЗ [16]. Наиболее успешные результаты при реконструкции вакуумных колонн АВТ были достигнуты в тех случаях, когда решалась задача повышения качества широкой масляной фракции (топливный вариант работы вакуумной колонны) без использования боковых отборов [17-22]. Данное обстоятельство еще раз подчеркивает тот факт, что недостатком противоточной регулярной насадки является сложность организации боковых отборов.

Отечественным аналогом насадки типа Zulzer является насадка ВАКУПАК [23, 24]. Данная насадка была применена НПК «Кедр-89» при реконструкции вакуумных колонн ряда предприятий, в том числе и нефтеперерабатывающих [25, 26]. Во всех случаях при реконструкции были достигнуты поставленные задачи и получен ощутимый экономический эффект.

Наиболее характерные типы регулярных насадок представлены на рис. 3.4.

Отечественная насадка «Вакупак» (рис. 3.4а) представляет собой пакет вертикальных пластин изготовленных методом горизонтального гофрирования. На гофрах имеются отогнутые и направленные вниз выступы с отверстиями, которые обеспечивают заданное расстояние между соседними пластинами при изготовлении насадки. Жидкость стекает по гофрам в виде пленки, а газ движется снизу вверх в зазорах между гофрированными листами. Выступы гофров обеспечивают интенсивное внутреннее перемешивание и турбулизацию потоков жидкости и пара [27].

На рис. 3.4б показана насадка «Кедр», которая представляет собой пакет вертикальных листов с двунаправленным гофрированием, обеспечивающим обеим фазам возможность перехода в смежные каналы, образованные гофрами. Для улучшения смачивания насадки и создания более равномерной пленки жидкости на поверхности листов перед гофрированием наносят мелкое рифление [26]. Условия смачиваемости существенно влияют на массообменные характеристики насадок: так ВЭТТ для насадки «Вакупак» составляет (0,5–1,1) м, а для насадки «Кедр» с улучшенной смачиваемостью - (0,3–0,5) м. Удельная поверхность отечественной насадки «Кедр» различных модификаций составляет 270-400 м2/м3, а удельная металлоемкость – 210-315 кг/м3, что находится на уровне лучших зарубежных аналогов.

Среди иностранных конструкций большой интерес представляет насадка Меллапак (рис. 3.4в), которая состоит из перемежающихся слоев перфорированного металлического листа малой толщины (0,15 - 0,25 мм). Гофры в соседних слоях насадки повернуты в противоположные стороны. Отмечена высокая эффективность и насадки Гудлоу (рис. 3.4г), представляющей собой свернутую гофрированную спираль из плетеного сетчатого чулка (толщина нити составляет доли мм) [27]. Высокой эффективностью характеризуется и насадка фирмы «Инжехим», разработанная в КНИТУ (рис. 3.5).

Все регулярные насадки проектируются с учетом их последующего монтажа. Для этой цели многие насадки выполняются (раскраиваются) в виде отдельных блоков, размеры которых обеспечивают их прохождение через монтажные люки РК. Затем блоки укладываются при монтаже внутри колонны послойно с минимальными зазорами между отдельными блоками и изолируются относительно стенок колонны монтажной пеной для исключения проскока пара мимо насадки. Ориентация блоков в соседних слоях меняется, что обеспечивает дополнительное перераспределение жидкости в пределах каждого слоя. Свернутые (спиральные) насадки менее удобны для монтажа и используются только в колоннах небольшого диаметра (до 0,8 м), выполненных в виде отдельных царг.

Рис. 3.4 Регулярные насадки

а – Вакупак; б – «Кедр»; в – Меллапак 250; г - насадка Гудлоу

Рис. 3.5. Насадка фирмы «Инжехим»

В патентной литературе представлены и другие модификации регулярных насадок [28-34], характеристики которых сопоставимы с вышерассмотренными насадками, однако опыт их использования на установках АТ-АВТ отсутствует.

Важным преимуществом регулярных насадок в сравнении с нерегулярными насадками и тарельчатыми КУ является то обстоятельство, что движение как жидкостных, так и газовых потоков по высоте аппарата и по его сечению носит упорядоченный характер. Благодаря структурированию насадок отсутствуют такие эффекты, как «боковой конус» (стекание жидкости к стенкам колонны), байпасирование потоков, эффекты обратного перемешивания фаз. Поэтому при условии достаточно равномерного начального распределения фаз на входе в насадочные блоки коэффициент масштабного перехода в процедурах проектирования может быть принят равным единице. Это обеспечивает надежность переноса данных опытных (стендовых) испытаний на проектируемые объекты, что чрезвычайно важно в современных условиях.

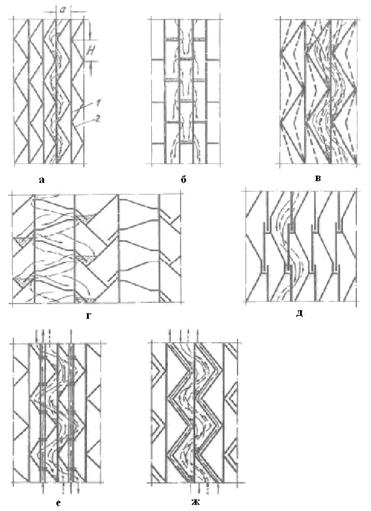

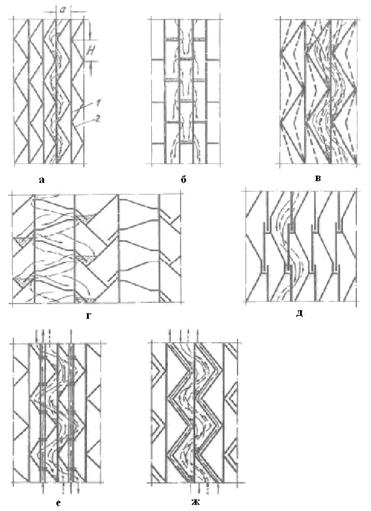

Характерным примером конструктивного исполнения РК с противоточными регулярными насадками являются аппараты с вертикальными контактными решетками конструкции Л. Г. Григоряна (рис.3.6). Основными элементами конструкции являются вертикальные решетки 1, зажатые между перегородками 2 зигзагообразной формы (рис. 3.6а). Газ движется по колонне снизу вверх по зигзагообразному каналу, а жидкость стекает по решетке сверху вниз. Газ, проходя через решетку, срывает с нее жидкость в виде капель, которые переносятся на противоположную стенку канала и там сепарируются, образуя новую стекающую вниз пленку, которая поступает на орошение следующего участка насадки. Массообмен в этой насадке протекает не только между потоком пара и пленкой жидкости, стекающей по поверхности насадки, но и между паром и дисперсной фазой (капли жидкости), которые образуются при прохождении газа через решетку. В процессе образования и разрушения капель протекает интенсивное обновление межфазной поверхности, что в свою очередь приводит к дополнительной интенсификации процесса массо- теплообмена. Поэтому ВЭТТ в этой насадке оказывается очень небольшой.

Модификации насадки Григоряна хорошо зарекомендовали себя в системах газоочистки, в процессах стабилизации прямогонного бензина и выделения товарного дизельного топлива.

Рис. 3.6. Конструкции массообменных аппаратов с вертикальными решетками (АВР): а – зигзагообразные перегородки (базовая модель);

б – полочные перегородки; в - зигзагообразные перегородки с повторным дроблением жидкости; г – перегородки с гидрозатворами; д – перегородки диффузорно-конфузорной структуры; е, ж – АВР неадиабатического типа

3.2.2. Распределители жидкости и устройства для сбора и отвода жидкости, стекающей из пакета насадки

Регулярные насадки очень чувствительны к равномерности орошения жидкостью. Распределители жидкости наряду с созданием равномерности орошения должны обеспечивать и пропуск парового потока через устройство при минимальном гидравлическом сопротивлении. Поэтому узлы орошения представляют собой сложные конструкции, занимающие значительную часть объема колонны. Традиционные распределители жидкости, используемые в РК с нерегулярной (насыпной) насадкой, практически непригодны для комплектования колонн с регулярной насадкой. По принципу действия распределители могут быть разделены на низконапорные, использующие гравитационный принцип истечения жидкости, и высоконапорные, работающие с использованием насоса. К наиболее совершенным конструкциям низконапорных распределителей можно отнести разработки фирмы «Инжехим» (рис. 3.7) [35].

Рис. 3.7. Распределители фирмы «Инжехим»

Распределитель (перераспределитель) жидкости состоит из отдельных лотков, установленных на опорном кольце с зазорами, ширина которых сопоставима с шириной лотков, а сами лотки соединены между собой переливными патрубками. Зазоры между лотками закрыты козырьками для предотвращения провала стекающей сверху жидкости на нижележащие слои насадки мимо распределительного устройства. Паровой поток из нижерасположенного пакета насадки проходит через зазоры между лотками в вышерасположенный слой насадки, а жидкостный поток с вышележащих слоев насадки попадает в лотки и, стекает через специальные отверстия в виде отдельных струй, равномерно распределенных по сечению колонного аппарата. Одинаковый уровень жидкости во всех лотках поддерживается благодаря наличию переливных патрубков между лотками распределителя, что обеспечивает равную скорость истечения жидкости из всех отверстий. Количество точек орошения колеблется от 50 до 80 штук на квадратный метр в зависимости от условий эксплуатации. Рассмотренная конструкция рассчитана на внешний подвод жидкого орошения (узлы ввода сырья, флегмы, циркуляционных орошений и т.д.), но малопригодна для организации боковых отборов жидкой фазы, которые необходимы в схемах ректификации установок АТ-АВТ. Для бокового отбора жидкой фазы по высоте колонны могут использоваться «глухие» тарелки (рис. 3.3б), либо специальные сборные тарелки вышерассмотренного лоткового типа, дооборудованные сборными карманами для отвода жидкой фазы. Однако ниже сборной тарелки в этом случае приходится устанавливать ещё одну распределительную тарелку лоткового типа. В любом случае узел промежуточного отбора жидкости оказывается очень громоздким и «съедает» значительную часть высоты колонны, что ведет к росту капитальных вложений в производство. Данное обстоятельство является одним из принципиальных недостатков насадочных колонн при сравнении их с традиционными тарелками.

В зарубежных разработках, например фирмы «Zulzer», распределители жидкости часто выполняются с использованием высоконапорных форсунок, причем число форсунок превышает 100 штук на 1 м2 сечения насадки. За счет этого достигается более высокая равномерность орошения в сравнении с вариантом использования низконапорных струйных распределителей (рис. 3.7), но одновременно возрастают как энергетические, так и капитальные затраты. Кроме того, эти конструкции обладают меньшей надежностью из-за вероятности забивания форсунок [36].

3.2.3. Перекрестноточные насадки (ПТН)

Принципиальным недостатком противоточной насадки является то обстоятельство, что для неё сечения, открытые для прохода парового и жидкого орошений, совпадают (потоки движутся противоточно по отношению друг к другу). При переменных расходах пара и жидкости по разным сечениям колонны, что характерно для колонн разделения нефти и нефтепродуктов, для обеспечения приемлемых условий массообмена приходится в каждой секции при изменении расходов пара и/или жидкости управлять конструктивными характеристиками насадки: использовать специальные просечки и отверстия для увеличения плотности орошения по жидкости или для организации локальной рециркуляции потоков пара. Это приводит к появлению большого числа типоразмеров насадки, причем каждый типоразмер ориентирован на определенное соотношение между расходами жидкости и пара (L/G). Для каждого типоразмера характеристики насадки (ВЭТТ,  , к.п.д., …) приходится определять экспериментально на стендах. Это обстоятельство препятствует практическому использованию перспективных насадок. Одновременно фирмы, производящие соответствующие насадки, закрывают эту информацию из коммерческих соображений. Если учесть, что для колонн установок АВТ соотношение L/G по разным секциям колонны может отличаться на порядок и более, число типоразмеров насадок становится чрезвычайно большим, что препятствует их унификации.

, к.п.д., …) приходится определять экспериментально на стендах. Это обстоятельство препятствует практическому использованию перспективных насадок. Одновременно фирмы, производящие соответствующие насадки, закрывают эту информацию из коммерческих соображений. Если учесть, что для колонн установок АВТ соотношение L/G по разным секциям колонны может отличаться на порядок и более, число типоразмеров насадок становится чрезвычайно большим, что препятствует их унификации.

Этого недостатка лишена относительно новая перекрестноточная насадка (ПТН), принципиально отличающаяся по принципу действия от традиционных насадок. Пионером в разработке ПТН выступил Уфимский государственный нефтяной технический университет (УГНТУ), школа проф. К.Ф. Богатых. Принципиальная схема ПТН представлена на рис. 3.8.

В этой конструкции сплошной слой насадки заменен насадочными блоками, которые сверху и снизу отделены друг от друга горизонтальными перегородками. При этом каждая горизонтальная перегородка одновременно выполняет функции распределителя жидкости для нижерасположенного блока. Горизонтальные перегородки обеспечивают гидравлический затвор, перекрывая проход пара в вертикальном направлении, мимо насадочного блока. Сами насадочные блоки выполняются из просечных гофрированных листов сложной формы, аналогичных листам противоточной регулярной насадки, рассмотренной выше. Листы при этом могут быть ориентированы как вертикально, так и горизонтально и соединяются в блоки точечной сваркой.

а)

а)

|  б)

б)

|

Рис. 3.8. Принципиальные схемы перекрестноточных модульных насадок

В первом случае жидкое орошение, поступающее на насадку из верхнего распределителя (горизонтальной перегородки), стекает по листовой насадке сверху вниз в виде пленки. Во втором случае каждый горизонтальный лист насадки также смачивается жидкостью, но одновременно и выполняет функцию перераспределения жидкости для последующего листа за счет наличия в нем просечек, через которые жидкость перетекает на нижерасположенный лист насадки. Во всех случаях каждый отдельный блок проницаем по пару только в поперечном направлении.

Блоки могут оборудоваться и вертикальными перегородками, расположенными между соседними горизонтальными перегородками. При этом появляется возможность организовывать самую различную траекторию движения газа при прохождении отдельных элементов насадочного блока (рис. 3.9, 3.10).

Рис. 3.9. Эскизы перекрестноточных модулей типа «полоса» (а)

и «двухходовая» полоса (б)

Рис. 3.10. Эскизы перекрестноточных модулей типа

«четырехходовая полоса» (а), «Т-образник» (б) и «квадрат» (в)

В любом случае насадка занимает только часть поперечного сечения колонны и может выполняться в виде различных геометрических фигур (четырехугольник, квадрат, кольцо, …). За счет конструкторских решений при этом удается менять такой важный параметр, как соотношения сечений, открытых для прохода газа и жидкости  :

:

, ,

| (3.2)

|

где SG и SL - сечения тарелки (насадки) открытые для прохода пара и жидкости соответственно.

Для традиционных насадочных колонн этот фактор, естественно, равен единице. Для ПТН (рис. 3.8) сечения:

где H, А и B – соответственно высота, длина и ширина блока (рис. 3.8б).

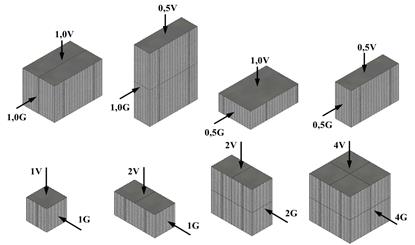

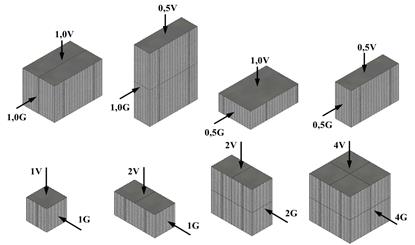

За счет варьирования соотношений между высотой, длиной и шириной блока, а также за счет управления конфигурацией (геометрией) самого блока удается управлять соотношением  . Поскольку сами насадочные блоки собираются из отдельных модулей, размеры которых задаются исходя из возможности выполнения монтажа, т.е. возможности их введения в колонну через монтажные люки, появляется возможность достаточно просто менять соотношение в ещё более широких пределах. При этом удается сохранять оптимальное соотношение между жидкостными и паровыми нагрузками не только для блока в целом, но и для каждого отдельного модуля (рис. 3.11).

. Поскольку сами насадочные блоки собираются из отдельных модулей, размеры которых задаются исходя из возможности выполнения монтажа, т.е. возможности их введения в колонну через монтажные люки, появляется возможность достаточно просто менять соотношение в ещё более широких пределах. При этом удается сохранять оптимальное соотношение между жидкостными и паровыми нагрузками не только для блока в целом, но и для каждого отдельного модуля (рис. 3.11).

Ещё один аспект работы перекрестноточного насадочного блока связан с тем обстоятельством, что паровой поток после прохождения насадки совершает поворот на 90о, а перед входом в следующий блок – ещё на 90о. Для блоков сложной конфигурации (рис. 3.9, 3.10) паровой поток меняет траекторию движения и внутри блока. При этом снижаются и даже исключаются такие отрицательные явления, как брызгоунос, захлебывание, улучшаются условия сепарации парожидкостного потока и увеличивается диапазон эффективной и устойчивой работы насадочного устройства.

Основные элементы насадки (модули) при этом изменений не претерпевают, что позволяет отрабатывать оптимальные параметры насадки на стендах и сохранять их одинаковыми (за исключением высоты, длины и ширины блока или его составных частей) по всей высоте колонны. Не исключается при этом и использование по высоте колонны различных конфигураций модулей, наилучшим образом соответствующих условиям работы насадки в конкретном сечении колонны.

Рис. 3.11. Варианты компановки перекрестноточных насадочных блоков

на модкльной основе (V и G – расходы жидкости и пара соответственно)

Поскольку каждый насадочный блок оборудован распределителем жидкости, расположенным в верхнем сечении блока, снижаются отрицательные эффекты, связанные с неравномерностью распределения жидкости по сечению блока. Распределители могут быть разного типа, хотя в основном используются низконапорные дырчатые конструкции. Диаметр отверстий составляет 5-8 мм, что делает их устойчивыми к засорению. Нижняя горизонтальная перегородка при необходимости может быть оборудована дополнительным устройством (карманом) для сбора стекающей из блока жидкости с целью организации бокового отбора жидкого потока. При этом применимы все решения, которые разработаны и испытаны для традиционных КУ (рис. 3.3). Таким образом, перекрестноточные насадки объединяют преимущества противоточных насадок в отношении малого гидравлического сопротивления, высокой массообменной эффективности и производительности с преимуществами тарельчатых аппаратов в отношении простоты организации боковых отборов. Следует отметить, что удельное гидравлическое сопротивление ПТН оказывается в 5 раз меньшим, чем, например, у клапанных тарелок, что позволяет за счет увеличения числа блоков повысить четкость погоноразделения или снизить затраты на разделение.

Каждый отдельный блок перекрестноточной насадки выступает в качестве самостоятельного модуля, аналога тарельчатого контактного устройства. Данное обстоятельство делает целесообразным рекомендовать выделение ПТУ в самостоятельный класс контактных устройств [37]. Более того, использование ПТУ в качестве основы проектных решений позволяет говорить о новой технологии проведения процессов разделения. В отличие от насадок к ПТУ применимы такие характеристики КУ, как эффективность (к.п.д.), гидравлическое сопротивление отдельного модуля и т.д. [37-38]. Показано, что указанные характеристики хорошо обобщаются известными приемами, например, через F-фактор [38-43]:

| (3.6)

|

С начала 90-х годов на ряде НПЗ РФ проводится активная модернизация установок АВТ, в основном их вакуумных блоков, с использованием перекрестноточных насадок [37-46]. Особенно крупномасштабной реконструкции подверглись установки АВТ ОАО «Орскнефтеоргсинтез». На этом предприятии с использованием ПТН были реконструированы практически все вакуумные колонны установок АВТ. Опыт и результаты реконструкции обобщены в работах [43, 47, 48]. Реконструкция вакуумных колонн установок АВТ с использованием ПТН была проведена также в ОАО «Салаватнефтеоргсинтез», в ОАО «Ангарскнефтеоргсинтез», на Омском НПЗ и на ряде других объектов [49,50]. Сопоставление технико-экономических показателей вакуумной колонны для четкого фракционирования мазута на узкие масляные дистилляты колонны К-4 установки ЭЛОУ-АВТ-2 ОАО «Орскнефтеоргсинтез» до реконструкции (использовались клапанные тарелки) и после реконструкции (клапанные тарелки заменены на ПТН) представлено в таблице 3.1.

Как видим (см. табл. 3.1.), по всем важнейшим показателям реконструированная колонна выгодно отличается как от решения, заложенного в проекте, так и от режима работы, существовавшего на предприятии до реконструкции

Следует отметить ещё один аспект, связанный с работой вакуумных колонн разделения мазута. В промышленной практике для вакуумных колонн используется самая разнообразная конфигурация: встречаются колонны цилиндрического сечения по всей высоте аппарата, колонны с зауженными диаметрами верхней, нижней, или одновременно – и верхней, и нижней - секций. Это объясняется крайней неравномерностью паровых и жидкостных нагрузок по секциям аппарата. Исчерпывающая секция вакуумной колонны имеет небольшое число тарелок (5-7), а дополнительный отгон остаточного количества масляных фракций из кубового продукта (гудрона) достигается за счет ввода под нижнюю тарелку перегретого водяного пара. Жидкое орошение, в свою очередь, создается и поддерживается на требуемом уровне за счет использования захоложенных циркуляционных орошений, причем при использовании многоуровневых отборов масляных фракций число циркуляционных орошений возрастает.

Таблица 3.1

Сопоставление ТЭП вакуумной колонны для четкого фракционирования мазута на масляные дистилляты

| Параметры

| Проектные

| Фактические

| |

| до реконстр. укрепл. секции

| после реконст. укреп. секции

| |

| |

|

|

| 21-23.04.1991г.

| 01-03.12.1992.г

| |

| Производительность, т/ч

| 55-70

| 46-48

|

| |

| Остаточное давление, мм рт.ст.:

|

|

|

| |

Окончание табл. 3.1.

| на верху колонны

| 40-70

| 40-70

| 40-60

|

| в зоне падения

| 82-112

| 96-126

| 53-73

|

| на 1 теоретическую ступень

| 2,5

| -

| 0.9

|

| Температура, °С:

|

|

|

|

| Верха

| 80-165

| 165-175

| 165-175

|

| Низа

| 330-345

| 340-355

| 340-350

|

| ввода ВЦО

| 50-60

| 57-60

| 57-60

|

| Доля отгона

| 0.74-0.30

| -

| 0,65-0,72

|

| Расход, т/ч:

|

|

|

|

| ВЦО

| 56-70

| 30-35

| 30-48

|

| водяного пара

| 0,55-0,70

| 0,5-0,8

| 0,2-0,42

|

| Число теоретических тарелок в:

|

|

|

|

| укрепляющей секции колонны: общее

|

| 5,6

| 10,8

|

| в зоне конденсации

|

| -

| 3,4

|

| в зоне фракционирования:

|

|

|

|

| вакуумного соляра

|

| -

| 2,8

|

| 1 масляной фракции

|

| -

|

|

| 2 масляной фракции

|

| -

| 2,6

|

| Отбор на нефть, % масс.:

|

|

|

|

| 1 масляной фракции

| 8,2-9,1

| 3,6-9,0

| 10,4-10

|

| 2 масляной фракции

| 14,5-16,4

| 9,0-9,5

| 13-15,6

|

| Гудрон

| 20,4-17,6

| 25,5-24,6

| 19,9-17,7

|

| F-фактор, Па0,5

| 1,5-3,8

| -

| 0,7-3,7

|

| Плотность орошения, м3/м2ч

| 9-47

| -

| 2-34

|

| Максимальные паровые нагрузки

| 131-147*103

|

| 141-153*103

|

Типичный пример распределения паровых нагрузок по высоте вакуумной колонны при наличии одного или двух циркуляционных орошений показан на рис.3.12 [51]. Как видим, расход паровой фазы по высоте аппарата меняется почти на порядок, причем присутствуют зоны очень резких перепадов нагрузок. Для жидкой фазы распределение нагрузок может быть ещё более неравномерным, что связано с наличием циркуляционных орошений. Поэтому при проектировании вакуумных колонн возникает задача обеспечения высокой точности и в целом «высокой культуры» расчетов и проектирования для обеспечения условий оптимизации проектных решений.

Рис. 3.12. Распределение паровых нагрузок по высоте вакуумной колонны

ряд 1 – с одним циркуляционным орошением;

ряд 2 – с двумя циркуляционными орошениями

3.2.4. Сопоставление контактных устройств

При сопоставлении КУ и особенно насадок между собой, а также в процедурах проектирования широкое распространение получило использование фактора нагрузки (F - фактор):

, Па0,5 , Па0,5

| (3.7)

|

где  и

и  - соответственно скорость (м/с) и плотность (кг/м3) парового потока, проходящего через КУ или через слой насадки. Скорость относится обычно к полному сечению колонны.

- соответственно скорость (м/с) и плотность (кг/м3) парового потока, проходящего через КУ или через слой насадки. Скорость относится обычно к полному сечению колонны.

Этот параметр достаточно полно характеризует энергию, затрачиваемую паром на преодоление гидравлического сопротивления КУ. В работе [52] было предложено разбить общее гидравлическое сопротивление на составляющие, часть из которых несомненно оказывает влияние на массообмен:

| (3.8)

|

где  - сопротивление статического слоя жидкости на тарелке;

- сопротивление статического слоя жидкости на тарелке;  - сопротивление сухого (неорошаемого) КУ;

- сопротивление сухого (неорошаемого) КУ;  - сопротивление, обусловленное взаимным обменом количеств движения между паром и жидкостью;

- сопротивление, обусловленное взаимным обменом количеств движения между паром и жидкостью;  - сопротивление трения, возникающее при скольжении парового потока вдоль поверхности раздела фаз;

- сопротивление трения, возникающее при скольжении парового потока вдоль поверхности раздела фаз;  - сопротивление, обусловленное изменением кинетической энергии системы в процессе контактирования фаз;

- сопротивление, обусловленное изменением кинетической энергии системы в процессе контактирования фаз;  - сопротивление сил поверхностного натяжения, при формировании барботажного слоя.

- сопротивление сил поверхностного натяжения, при формировании барботажного слоя.

Многочисленные теоретические и экспериментальные данные показывают, что между гидравлическим сопротивлением КУ и его массообменной эффективностью существует определенная взаимосвязь. Действительно, часть составляющих общего гидравлического сопротивления затрачивается непосредственно на интенсификацию процесса массообмена (развитие и обновление поверхности контакта фаз, перемешивание и турбулизация пограничных слоев во взаимодействующих фазах и т.д.). К этим полезным составляющим следует отнести три последних члена уравнения (3.12). Остальные составляющие в основном характеризуют конструктивные особенности КУ и мало влияют на массообмен.

Гидравлическое сопротивление  зависит, конечно, не только от скорости и плотности газового потока, но и от характеристик жидкого потока, поступающего на контактное устройство (насадку): в первую очередь от расхода этой фазы (м3/ч) и её плотности. Комплексное влияние этих факторов обычно учитывают введением в обобщения дополнительного параметра - плотности орошения КУ, которое задают в виде расхода жидкой фазы (массового или объемного), отнесенного или к сечению КУ (насадки) –

зависит, конечно, не только от скорости и плотности газового потока, но и от характеристик жидкого потока, поступающего на контактное устройство (насадку): в первую очередь от расхода этой фазы (м3/ч) и её плотности. Комплексное влияние этих факторов обычно учитывают введением в обобщения дополнительного параметра - плотности орошения КУ, которое задают в виде расхода жидкой фазы (массового или объемного), отнесенного или к сечению КУ (насадки) –  (кг/м2·ч),

(кг/м2·ч),  (м3/м2·ч), или к единице длины сливной перегородки КУ

(м3/м2·ч), или к единице длины сливной перегородки КУ  - (кг/м·ч),

- (кг/м·ч),  (м3/м·ч), где G и Q – соответственно массовый и объемный расходы, а индексы s и H характеризуют сечение КУ (колонны) или длину сливной перегородки.

(м3/м·ч), где G и Q – соответственно массовый и объемный расходы, а индексы s и H характеризуют сечение КУ (колонны) или длину сливной перегородки.

В самом определении понятия эффективности (КПД) КУ до настоящего времени нет однозначности. Наиболее часто под эффективностью понимают отношение разделения (выражено через изменение концентрации на входе и выходе из КУ)), достигаемого на реальном КУ, к теоретически достижимому разделению, которое имело бы место при установлении термодинамически равновесного состояния между паровой и жидкой фазами, покидающими КУ (теоретическая тарелка). Данная характеристика называется эффективностью КУ по Мерфри:

| (3.9)

|

где  - эффективность КУ «по Мерфри»,

- эффективность КУ «по Мерфри»,  - концентрация паровой фазы, а индексы н, к, * - характеризуют соответственно концентрации паровой фазы на входе, выходе из КУ, а также равновесную концентрацию по отношению к составу жидкости, покидающей КУ.

- концентрация паровой фазы, а индексы н, к, * - характеризуют соответственно концентрации паровой фазы на входе, выходе из КУ, а также равновесную концентрацию по отношению к составу жидкости, покидающей КУ.

В реальных условиях на КУ имеет место изменение не только составов, но и количеств как паровой, так и жидкой фаз. Это связано с процессами конденсации и/или испарения взаимодействующих фаз в процессе массообмена. Особенно этот эффект характерен для процессов разделения ширококипящих смесей, в том числе и в нефтепереработке. Поэтому для этого случая представляется предпочтительным использование понятия эффективности КУ, определенной по Гаузену:

, ,

| (3.10)

|

где  - мольный расход газовой фазы на тарелке.

- мольный расход газовой фазы на тарелке.

Данные характеристики совпадают между собой только при постоянстве расходов паровой и жидкой фаз на входе и на выходе из КУ. Очевидно, что данные характеристики принципиально могут быть записаны и по жидкой фазе. При этом характеристики (3.10) совпадут, а (3.9) – окажутся разными. В этом также проявляется преимущество характеристики (3.10) перед (3.9).

Теоретическое решение задачи нахождения связи между параметрами  ,

,  и ВЭТТ весьма сложно, хотя примеры такого подхода имеются [52]. В этой работе проведена апробация методики расчета

и ВЭТТ весьма сложно, хотя примеры такого подхода имеются [52]. В этой работе проведена апробация методики расчета  , предложенной авторами ранее [53], для КУ, изготовленных из просечно-сжатого листа. В данной методике введено понятие гидродинамического КПД, который, по мнению авторов, должен совпадать с КПД КУ «по Мерфри»:

, предложенной авторами ранее [53], для КУ, изготовленных из просечно-сжатого листа. В данной методике введено понятие гидродинамического КПД, который, по мнению авторов, должен совпадать с КПД КУ «по Мерфри»:

| (3.11)

|

где  - полезная составляющая общего гидравлического сопротивления, затрачиваемая на массообмен.

- полезная составляющая общего гидравлического сопротивления, затрачиваемая на массообмен.

На рис. 3.13 приведены зависимости полного сопротивления КУ из просечно-сжатого листа и эффективности этого же КУ по Мерфри от F-фактора, полученные авторами [52] в результате специального эксперимента на стенде промышленных масштабов (тарелка диаметром 1200 мм). На этот же рисунок наложены расчетные данные, полученные авторами при использовании обобщающих уравнений, предложенных для расчета составляющих общего  в этой же работе.

в этой же работе.

а)

|

|

|

, к.п.д., …) приходится определять экспериментально на стендах. Это обстоятельство препятствует практическому использованию перспективных насадок. Одновременно фирмы, производящие соответствующие насадки, закрывают эту информацию из коммерческих соображений. Если учесть, что для колонн установок АВТ соотношение L/G по разным секциям колонны может отличаться на порядок и более, число типоразмеров насадок становится чрезвычайно большим, что препятствует их унификации.

, к.п.д., …) приходится определять экспериментально на стендах. Это обстоятельство препятствует практическому использованию перспективных насадок. Одновременно фирмы, производящие соответствующие насадки, закрывают эту информацию из коммерческих соображений. Если учесть, что для колонн установок АВТ соотношение L/G по разным секциям колонны может отличаться на порядок и более, число типоразмеров насадок становится чрезвычайно большим, что препятствует их унификации. а)

а)

б)

б)

:

: ,

,

,

,

,

,

,

,

. Поскольку сами насадочные блоки собираются из отдельных модулей, размеры которых задаются исходя из возможности выполнения монтажа, т.е. возможности их введения в колонну через монтажные люки, появляется возможность достаточно просто менять соотношение в ещё более широких пределах. При этом удается сохранять оптимальное соотношение между жидкостными и паровыми нагрузками не только для блока в целом, но и для каждого отдельного модуля (рис. 3.11).

. Поскольку сами насадочные блоки собираются из отдельных модулей, размеры которых задаются исходя из возможности выполнения монтажа, т.е. возможности их введения в колонну через монтажные люки, появляется возможность достаточно просто менять соотношение в ещё более широких пределах. При этом удается сохранять оптимальное соотношение между жидкостными и паровыми нагрузками не только для блока в целом, но и для каждого отдельного модуля (рис. 3.11).

, Па0,5

, Па0,5

и

и  - соответственно скорость (м/с) и плотность (кг/м3) парового потока, проходящего через КУ или через слой насадки. Скорость относится обычно к полному сечению колонны.

- соответственно скорость (м/с) и плотность (кг/м3) парового потока, проходящего через КУ или через слой насадки. Скорость относится обычно к полному сечению колонны.

- сопротивление статического слоя жидкости на тарелке;

- сопротивление статического слоя жидкости на тарелке;  - сопротивление сухого (неорошаемого) КУ;

- сопротивление сухого (неорошаемого) КУ;  - сопротивление, обусловленное взаимным обменом количеств движения между паром и жидкостью;

- сопротивление, обусловленное взаимным обменом количеств движения между паром и жидкостью;  - сопротивление трения, возникающее при скольжении парового потока вдоль поверхности раздела фаз;

- сопротивление трения, возникающее при скольжении парового потока вдоль поверхности раздела фаз;  - сопротивление, обусловленное изменением кинетической энергии системы в процессе контактирования фаз;

- сопротивление, обусловленное изменением кинетической энергии системы в процессе контактирования фаз;  - сопротивление сил поверхностного натяжения, при формировании барботажного слоя.

- сопротивление сил поверхностного натяжения, при формировании барботажного слоя. зависит, конечно, не только от скорости и плотности газового потока, но и от характеристик жидкого потока, поступающего на контактное устройство (насадку): в первую очередь от расхода этой фазы (м3/ч) и её плотности. Комплексное влияние этих факторов обычно учитывают введением в обобщения дополнительного параметра - плотности орошения КУ, которое задают в виде расхода жидкой фазы (массового или объемного), отнесенного или к сечению КУ (насадки) –

зависит, конечно, не только от скорости и плотности газового потока, но и от характеристик жидкого потока, поступающего на контактное устройство (насадку): в первую очередь от расхода этой фазы (м3/ч) и её плотности. Комплексное влияние этих факторов обычно учитывают введением в обобщения дополнительного параметра - плотности орошения КУ, которое задают в виде расхода жидкой фазы (массового или объемного), отнесенного или к сечению КУ (насадки) –  (кг/м2·ч),

(кг/м2·ч),  (м3/м2·ч), или к единице длины сливной перегородки КУ

(м3/м2·ч), или к единице длины сливной перегородки КУ  - (кг/м·ч),

- (кг/м·ч),  (м3/м·ч), где G и Q – соответственно массовый и объемный расходы, а индексы s и H характеризуют сечение КУ (колонны) или длину сливной перегородки.

(м3/м·ч), где G и Q – соответственно массовый и объемный расходы, а индексы s и H характеризуют сечение КУ (колонны) или длину сливной перегородки.

- эффективность КУ «по Мерфри»,

- эффективность КУ «по Мерфри»,  - концентрация паровой фазы, а индексы н, к, * - характеризуют соответственно концентрации паровой фазы на входе, выходе из КУ, а также равновесную концентрацию по отношению к составу жидкости, покидающей КУ.

- концентрация паровой фазы, а индексы н, к, * - характеризуют соответственно концентрации паровой фазы на входе, выходе из КУ, а также равновесную концентрацию по отношению к составу жидкости, покидающей КУ. ,

,

- мольный расход газовой фазы на тарелке.

- мольный расход газовой фазы на тарелке. и ВЭТТ весьма сложно, хотя примеры такого подхода имеются [52]. В этой работе проведена апробация методики расчета

и ВЭТТ весьма сложно, хотя примеры такого подхода имеются [52]. В этой работе проведена апробация методики расчета

- полезная составляющая общего гидравлического сопротивления, затрачиваемая на массообмен.

- полезная составляющая общего гидравлического сопротивления, затрачиваемая на массообмен.