Как известно, одной из основных целей логистики является доставка грузов "точно в срок" при максимальной экономии ресурсов. Решение данной задачи требует согласования технических и технологических параметров ТЛК. Данная задача является по существу многокритериальной.

Введение в экономико-математическую модель, описывающую грузовой фронт (ГФ), дополнительных критериев позволяет повысить надежность и обоснованность принимаемого решения путем учета различия во влиянии варьируемых параметров (количества погрузочно-разгрузочных машин, подач, времени работы грузового фронта и зоны хранения в течение суток и др.) на критерии, характеризующие качество работы ГФ. Так, например, увеличение времени работы ГФ и зоны хранения в течение суток позволяет сократить приведенные затраты за счет снижения расходов на погрузочно-разгрузочные машины, а также расходов, связанных с ожиданием транспортными средствами выполнения погрузочно-разгрузочных операций, увеличить значения критерия, выражающего перерабатывающую способность грузового фронта, но в то же время, увеличить потребность в трудовых ресурсах и расходы электроэнергии на освещение. Уменьшение количества погрузо-разгрузочных машин (ПРМ) ведет к увеличению значения критерия, характеризующего использование машин по времени в течение суток, но снижает перерабатывающую способность ГФ и т.д.

Здесь же отметим, что если, например, одной из целей решения вопроса параметризации является создание энергосберегающей технологии, то разработка и внедрение технологического процесса на основе параметров, определенных с учетом только критерия «приведенные затраты» может не обеспечить выполнение данной задачи. В то же время достижение данной цели не встречает принципиальных трудностей при введении критерия, выражающего затраты электроэнергии в кВт-ч. Таким же образом можно реализовать цели относительно повышения производительности труда, коэффициента использования ПРМ по времени в течение суток, перерабатывающей способности грузового фронта; снижения простоя транспортных средств и др.

Экономико-математическая модель ГФ характеризуется в общем случае вектором управляемых (варьируемых) параметров и вектором критериев оптимальности.

Задача

При заданных значениях неуправляемых параметров найти на множестве допустимых значений варьируемых параметров такие значения, при которых достигается наилучшее в некотором смысле сочетание значений критериев оптимальности. Рассчитать оптимальные значения следующих параметров: время работы грузового фронта и зоны хранения в течение суток (Т), количество подач вагонов на грузовой двор ( ), количество погрузо-разгрузочных машин (

), количество погрузо-разгрузочных машин ( ). При следующих исходных данных:

). При следующих исходных данных:

| Наименование показателя

| Единица измерения

| Значение показателя

|

Суточный объем переработки грузов,

| т/сут

|

|

Доля грузов перегружаемых по «прямому варианту»,

|

-

| 0,2

|

Время подачи-уборки,

| часа

| 0,5

|

Длина грузового фронта,

| м

|

|

Ресурс выделенных локомотиво-часов,

| часа

| 2,5

|

Вектор критериев оптимальности может иметь следующий вид:

F = {Ф1,Ф2,Ф3,Ф4,Ф5}, (3.1)

где Ф1 – количество работников, обслуживающих ПРМ на ГФ;

Ф2 – перерабатывающая способность ГФ;

Ф3 – коэффициент использования ПРМ по времени в течение суток;

Ф4 – приведенные затраты, связанные с эксплуатацией ГФ;

Ф5 – эксплуатационная надежность ГФ.

Пример расчета будем производить для двух критериев оптимальности: Ф1 и Ф2.

- количество работников, обслуживающих ПРМ на грузовом фронте; чел;

- количество работников, обслуживающих ПРМ на грузовом фронте; чел;

- перерабатывающая способность грузового фронта; конт/сут.

- перерабатывающая способность грузового фронта; конт/сут.

Методика решения:

Критерий  определяется следующим образом:

определяется следующим образом:

(3.2)

(3.2)

где  - коэффициент списочного состава, учитывающий отсутствие работников по причинам болезни, отпусков и т.д.;

- коэффициент списочного состава, учитывающий отсутствие работников по причинам болезни, отпусков и т.д.;  = 1,2;

= 1,2;

r - количество работников определенной профессии, обслуживающие ПРМ при работе в одну смену;  =1;

=1;

- продолжительность рабочей смены;

- продолжительность рабочей смены;  = 7 ч;

= 7 ч;

- норматив численности работников, занятых на ремонте на одну смену машин;

- норматив численности работников, занятых на ремонте на одну смену машин;  .

.

Z – число погрузочно-разгрузочных машин;

Т - Время работы грузового фронта и зоны хранения в течение суток.

Критерий  определяется по формуле:

определяется по формуле:

(3.3)

(3.3)

Где  - коэффициент, учитывающий дополнительные операции, выполняемые ПРМ в зоне хранения;

- коэффициент, учитывающий дополнительные операции, выполняемые ПРМ в зоне хранения;  ;

;

- средняя продолжительность подачи и уборки вагона; ч;

- средняя продолжительность подачи и уборки вагона; ч;

- суточный грузопоток; конт;

- суточный грузопоток; конт;

- техническая производительность ПРМ; конт/ч;

- техническая производительность ПРМ; конт/ч;

- время работы автотранспорта,

- время работы автотранспорта,  = 10 ч.

= 10 ч.

Множество допустимых значений варьируемых параметров, как правило, определяется особенностью технологической работы и величиной ресурсов, выделяемых на обеспечение процесса функционирования моделируемого ГФ. В качестве варьируемых параметров принимаются следующие:

1. Время работы грузового фронта и зоны хранения  в течение суток.

в течение суток.

Величина  может изменяться в пределах:

может изменяться в пределах:

(3.4)

(3.4)

2. Количество подач вагонов на грузовой двор  .

.

При условии, что длина грузового фронта ограничивает длину подачи,  определяется по формуле:

определяется по формуле:

(3.5)

(3.5)

Где  - длина полувагона,

- длина полувагона,  = 17 м;

= 17 м;

- длина грузового фронта, м;

- длина грузового фронта, м;

- суточный вагонопоток.

- суточный вагонопоток.

(3.6)

(3.6)

где  – техническая норма загрузки контейнера.

– техническая норма загрузки контейнера.

определяется по формуле:

определяется по формуле:

(3.7)

(3.7)

где  - максимальные ресурсы локомотиво-часов, которые можно использовать для подачи вагонов на грузовой фронт.

- максимальные ресурсы локомотиво-часов, которые можно использовать для подачи вагонов на грузовой фронт.

3. Количество ПРМ -  .

.

Минимальное количество ПРМ определяется по формуле:

(3.8)

(3.8)

Где  - коэффициент непосредственной перегрузки груза из вагона в автомобиль и обратно;

- коэффициент непосредственной перегрузки груза из вагона в автомобиль и обратно;

- продолжительность нахождения ПРМ в ремонте в течение года; сут,

- продолжительность нахождения ПРМ в ремонте в течение года; сут,  = 10-15 суток.

= 10-15 суток.

Техническая производительность ПРМ определяется по формуле:

(3.9)

(3.9)

где  – сменная производительность ПРМ; конт/см (берется согласно единым нормам выработки и времени);

– сменная производительность ПРМ; конт/см (берется согласно единым нормам выработки и времени);

– коэффициент внутрисменного использования ПРМ по времени,

– коэффициент внутрисменного использования ПРМ по времени,  = 0,7.

= 0,7.

Максимальное число ПРМ можно рассчитать по условиям:

а) ограничения на выделяемые ресурсы;

б) обеспечение минимально необходимой длины грузового фронта  , обслуживаемого каждой машиной при беспрепятственной и безопасной работе соседних. Величина

, обслуживаемого каждой машиной при беспрепятственной и безопасной работе соседних. Величина  зависит от типа ПРМ. Так, например, при использовании козлового крана

зависит от типа ПРМ. Так, например, при использовании козлового крана  м, при использовании погрузчиков типа «Кальмар»

м, при использовании погрузчиков типа «Кальмар»  .

.

Таким образом,

(3.10)

(3.10)

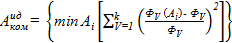

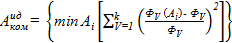

Для решения данной задачи наиболее обоснованным можно считать подход, при котором находится решение, наилучшим образом приближающееся в пространстве критериев к множеству несовместимых оптимумов частных критериев (метод идеальной точки).

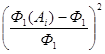

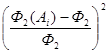

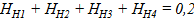

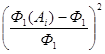

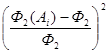

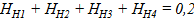

При этом в качестве компромиссной точки целесообразно принять решение минимизирующее сумму квадратов относительных отклонений целевых функций от своих достижимых индивидуальных оптимальных значений

(3.11)

(3.11)

Где  – множество допустимых значений оптимизируемых параметров;

– множество допустимых значений оптимизируемых параметров;

i = 1,……,n – количество оптимизируемых параметров;

v = 1,……,k – количество критериев оптимальности;

– допустимые значения критериев оптимальности;

– допустимые значения критериев оптимальности;

– индивидуальные оптимальные значения критериев.

– индивидуальные оптимальные значения критериев.

Решение:

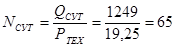

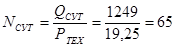

Суточный вагонопоток:

ваг/сут;

ваг/сут;

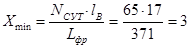

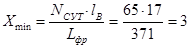

Минимальное количество подач вагонов:

подачи;

подачи;

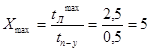

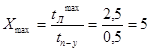

Максимальное количество подач вагонов:

подач;

подач;

Техническая производительность ПРМ:

конт/час

конт/час

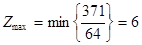

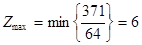

Максимальное число ПРМ:

ПРМ

ПРМ

Результаты расчетов сводятся в табл. 3.1

Таблица 3.1 – результаты расчетов

| X

| Z

|

|

|

|

|

|

|

|

|

|

|

|

| 0,038

| 0,038

|

|

|

|

| 0,016

|

| 0,016

|

|

|

|

|

|

| 0,059

| 0,059

|

|

|

|

| 0,016

| 0,005

| 0,011

|

|

|

|

|

|

| 0,082

| 0,082

|

|

|

|

| 0,016

|

| 0,015

|

|

|

|

|

|

|

| 0,443

| 0,443

|

|

|

|

| 0,184

| 0,173

| 0,011

|

|

|

|

| 0,51

| 0,035

| 0,475

|

|

|

|

| 1,0

|

| 1,0

|

|

|

|

|

|

| 0,455

| 0,455

|

|

|

|

|

|

| 0,184

| 0,194

| 0,01

|

|

|

|

|

|

| 0,51

| 0,059

| 0,451

|

|

|

|

| 1,0

| 0,005

| 0,995

|

|

|

|

|

|

| 0,466

| 0,466

|

|

|

|

| 0,184

| 0,216

| 0,032

|

|

|

|

| 0,51

| 0,082

| 0,428

|

|

|

|

| 1,0

| 0,018

| 0,982

|

|

|

|

|

|

|

| 0,908

| 0,908

|

|

|

|

| 0,309

| 0,444

| 0,135

|

|

|

|

| 1,0

| 0,173

| 0,827

|

|

|

|

| 2,086

| 0,038

| 2,048

|

|

|

|

| 4,0

|

| 4,0

|

|

|

|

|

|

| 0,909

| 0,909

|

|

|

|

| 0,309

| 0,455

| 0,146

|

|

|

|

| 1,0

| 0,195

| 0,805

|

|

|

|

| 2,086

| 0,059

| 2,03

|

|

|

|

| 4,0

| 0,005

| 3,995

|

|

|

|

|

|

| 0,909

| 0,909

|

|

|

|

| 0,309

| 0,466

| 0,157

|

|

|

|

| 1,0

| 0,216

| 0,784

|

|

|

|

| 2,086

| 0,081

| 2,005

|

|

|

|

| 4,0

| 0,018

| 3,982

|

Вывод: Расчет показал, что оптимальными технико-технологическими параметрами терминально-логистического комплекса с учетом двух критериев оптимальности  и

и  являются четыре ПРМ при четырех подачах и времени работы 12 часов в сутки.

являются четыре ПРМ при четырех подачах и времени работы 12 часов в сутки.

), количество погрузо-разгрузочных машин (

), количество погрузо-разгрузочных машин ( ). При следующих исходных данных:

). При следующих исходных данных:

- количество работников, обслуживающих ПРМ на грузовом фронте; чел;

- количество работников, обслуживающих ПРМ на грузовом фронте; чел; - перерабатывающая способность грузового фронта; конт/сут.

- перерабатывающая способность грузового фронта; конт/сут. определяется следующим образом:

определяется следующим образом: (3.2)

(3.2) - коэффициент списочного состава, учитывающий отсутствие работников по причинам болезни, отпусков и т.д.;

- коэффициент списочного состава, учитывающий отсутствие работников по причинам болезни, отпусков и т.д.;  = 1,2;

= 1,2; =1;

=1; - продолжительность рабочей смены;

- продолжительность рабочей смены;  = 7 ч;

= 7 ч; - норматив численности работников, занятых на ремонте на одну смену машин;

- норматив численности работников, занятых на ремонте на одну смену машин;  .

. определяется по формуле:

определяется по формуле: (3.3)

(3.3) - коэффициент, учитывающий дополнительные операции, выполняемые ПРМ в зоне хранения;

- коэффициент, учитывающий дополнительные операции, выполняемые ПРМ в зоне хранения;  ;

; - средняя продолжительность подачи и уборки вагона; ч;

- средняя продолжительность подачи и уборки вагона; ч; - техническая производительность ПРМ; конт/ч;

- техническая производительность ПРМ; конт/ч; - время работы автотранспорта,

- время работы автотранспорта,  = 10 ч.

= 10 ч. в течение суток.

в течение суток. (3.4)

(3.4) определяется по формуле:

определяется по формуле: (3.5)

(3.5) - длина полувагона,

- длина полувагона,  = 17 м;

= 17 м; - суточный вагонопоток.

- суточный вагонопоток. (3.6)

(3.6) – техническая норма загрузки контейнера.

– техническая норма загрузки контейнера. определяется по формуле:

определяется по формуле: (3.7)

(3.7) - максимальные ресурсы локомотиво-часов, которые можно использовать для подачи вагонов на грузовой фронт.

- максимальные ресурсы локомотиво-часов, которые можно использовать для подачи вагонов на грузовой фронт. (3.8)

(3.8) - продолжительность нахождения ПРМ в ремонте в течение года; сут,

- продолжительность нахождения ПРМ в ремонте в течение года; сут,  = 10-15 суток.

= 10-15 суток. (3.9)

(3.9) – сменная производительность ПРМ; конт/см (берется согласно единым нормам выработки и времени);

– сменная производительность ПРМ; конт/см (берется согласно единым нормам выработки и времени); – коэффициент внутрисменного использования ПРМ по времени,

– коэффициент внутрисменного использования ПРМ по времени,  = 0,7.

= 0,7. , обслуживаемого каждой машиной при беспрепятственной и безопасной работе соседних. Величина

, обслуживаемого каждой машиной при беспрепятственной и безопасной работе соседних. Величина  м, при использовании погрузчиков типа «Кальмар»

м, при использовании погрузчиков типа «Кальмар»  .

. (3.10)

(3.10)

(3.11)

(3.11) – множество допустимых значений оптимизируемых параметров;

– множество допустимых значений оптимизируемых параметров; – допустимые значения критериев оптимальности;

– допустимые значения критериев оптимальности; – индивидуальные оптимальные значения критериев.

– индивидуальные оптимальные значения критериев. ваг/сут;

ваг/сут; подачи;

подачи; подач;

подач; конт/час

конт/час ПРМ

ПРМ