Билет № 1

Элементы и углы резца

Резец состоит из тела (державки) и головки (режущей части). Державка служит для закрепления резца в резцедержателе станка.

На головке резца различают следующие элементы:

— переднюю поверхность, по которой сходит стружка;

— задние поверхности (главную и вспомогательную, обращенные к обрабатываемой заготовке);

— режущие кромки: главную, образованную пересечением передней и главной задней поверхностей, и вспомогательную, образованную пересечением передней и вспомогательной задней поверхностей;

— вершину резца — место сопряжения главной и вспомогательной режущих кромок. Вершина резца может быть острой, закругленной или срезанной.

Чтобы обеспечить необходимую режущую способность инструмента, получить требуемую точность и качество поверхности детали при высокой производительности труда, необходимо правильно выбрать геометрию резца, т. е. величины углов головки резца. Различают углы в плане и основные углы резца (углы рабочего клина).

Углами в плане называются углы между режущими кромками резца и направлением подачи: — главный угол в плане, — вспомогательный угол в плане.

Основные углы резца: передний угол (гамма), главный задний угол (альфа), угол заострения (бэта), угол резания (дэльта). Угол наклона режущей кромки (ламбда) — угол между режущей кромкой и опорной плоскостью резца.

Числовые значения углов резца принимаются по таблицам «Справочника токаря» в зависимости от условий обработки.

Правила техники безопасности при работе на сверлильных станках.

При работе на сверлильном станке необходимо выполнять следующие требования техники безопасности:

1) сверление можно производить только на исправном и заземленном станке. Все ременные и зубчатые передачи должны быть ограждены прочным кожухом, предотвращающим попадание в них рук или одежды рабочего. Должны быть также ограждены все открытые вращающиеся части, имеющие выступы (головки болтов и шпонок, винты и гайки). Необходимо следить за тем, чтобы все ограждения были исправны и находились на месте;

2) обрабатываемые детали необходимо прочно закреплять на столе станка или в приспособлениях.

Категорически запрещается удерживать детали руками, а также производить смену и установку инструмента во вращающийся шпиндель или применять неисправные приспособления и инструмент;

3) сверло нужно закреплять правильно и точно;

4) запрещается перебрасывать ремни с одной ступени шкива на другую при работающем электродвигателе;

5) запрещается сдувать стружку со стола и выдувать из отверстия. Убирать со стола стружку следует только щетками или крючками, но не руками (даже защищенными рукавицами);

6) рукава спецодежды рабочего должны быть подвязаны короткими тесемочками или застегнуты на пуговицы. На голову должен быть надет головной убор, под который необходимо убрать волосы;

7) при сверлении хрупких металлов необходимо пользоваться предохранительными очками.

Первичные средства пожаротушения.

Первичные средства пожаротушения (ПСП) – это инструменты и материалы, применяемые для огнетушения, эффективные в начальной стадии возгорания. Важно понимать, что противостоять разыгравшейся огненной стихии посредством применения ПСП опасно для жизни. Эти средства могут быть использованы людьми, не обладающими профессиональными знаниями борьбы с огнем, до прибытия на объект пожарной бригады. ПСП размещают в местах, специально для этого оборудованных – в пожарных шкафах, на пожарных стендах и пожарных щитах

Виды первичных средств пожаротушения

Огнетушащие вещества

- Вода — самое популярное средство борьбы с огнем. Когда вода подается на очаг возгорания, часть не испарившейся жидкости впитывается и снижает температуру горящего объекта. Растекаясь по полу, вода препятствует возгоранию не охваченных пламенем частей интерьера. Поскольку вода является электропроводником, она не пригодна для тушения оборудования и сетей, которые находятся под напряжением. Категорически запрещается лить воду на легковоспламеняющиеся жидкости. Такие жидкости образуют на поверхности воды маслянистые пятна, и, растекаясь вместе с водой, продолжают гореть на ее поверхности;

- Песок и земля - вот вещества, которые эффективно борются с воспламенением горючих жидкостей (бензин, масла, смолы, керосин и др.) Насыпая землю по периметру горящей зоны, пытайтесь окружить место возгорания и воспрепятствовать растеканию горящей жидкости. После этого следует забросать горящую поверхность слоем земли, которая перекроет доступ кислорода, необходимого для процесса горения, и впитает жидкость.

Огнетушащие материалы

Кошма, металлические мелкоячеечные сетки, асбестовые полотна – предназначены для того, что бы оградить очаг возгорания от доступа кислорода. Это достаточно эффективно, если очаг возгорания имеет небольшую площадь;

Пожарное оборудование.

- Кран пожарный - применяются в комплекте с пожарным стволом и пожарным рукавом на внутреннем противопожарном водоснабжении. Может использоваться как для тушения небольшого пожара, так и для серьезного противостояния огню в качестве дополнительного средства пожаротушения. Располагаются пожарные краны в пожарных шкафах. Они просты в применении и не требуют специальных навыков и умений. При установлении факта возгорания, необходимо открыть шкаф, соединить последовательно пожарный ствол, пожарный рукав и кран. Повернуть вентиль крана и приступить непосредственно к тушению пожара;

- Огнетушитель — стационарное или ручное устройство, предназначенное для пожаротушения путем выброса запасенного огнетушащего состава. Ручной огнетушитель - это красная емкость цилиндрической формы, имеющая трубку или сопло. При введении огнетушителя в активное состояние выпускается пожароподавляющее вещество, которое под большим давлением выходит из сопла. Этим пожароподавляющим веществом может быть вода, пена, порошковые или газовые химические соединения. Согласно нормам пожарной безопасности, все производственные помещения предприятий, расположенных на территории РФ, должны быть оснащены огнетушителями. Требование об обязательном наличии огнетушителя в автомобильном транспорте есть в правилах дорожного движения многих государств мира. Огнетушители различаются в зависимости от вида используемого пожароподавляющего вещества и способа его подачи, методу срабатывания и виду пускового устройства, а также – от объема корпуса огнетушителя.

Эксплуатация ПСП на территории предприятия проводится согласно утвержденной приказом руководителя инструкции «По содержанию и применению средств пожаротушения», которая разрабатывается на базе Правил пожарной безопасности. Все работники предприятия, в обязательном порядке должны ознакомиться с положениями данной инструкции. Лица, несущие ответственность за наличие и готовность ПСП, проводят их ежеквартальный осмотр, с занесением данных результата осмотра в специальный журнал. Выявленные в ходе осмотра неполадки и несоответствия должны быть оперативно устранены в кратчайшие сроки.

Билет №2

Билет № 3

Билет № 4

Вводный инструктаж.

Проводится со следующими категориями слушателей:

- все сотрудники, принимаемые на работу;

- работники, прибывшие в организацию в командировку, и работники других организаций, которые заняты на определенных участках;

- для обучающихся в учебных заведениях, которые направлены в организацию на производственную практику;

- другие лица, занятые в производственной сфере работы предприятия.

Целевой инструктаж

Проводят в следующих случаях:

- если выполняются разовые работы, которые не связаны с прямыми обязанностями персонала;

- при проведении массовых мероприятий;

- при устранении последствий таких чрезвычайных ситуаций, как аварии, стихийные бедствия;

- при осуществлении работ, на которые требуется оформление разрешения, наряда-допуска или других установленных документов.

Билет № 5

Билет № 6

Конические отверстия

Для обработки конических отверстий в сплошном материале существует два этапа:

- сверление;

- развертывание;

В первом случае используют сверло с диаметром равным или меньшим на 2-3 мм чем предполагаемое отверстие. Размерную дельту уменьшают за счет финальной расточки. Сначала выбирается крупное сверло, которым пробивается отверстие, на глубину, меньше заданной. Затем тонкими сверлами производится каскадное сверление отверстия и доведение глубины до заданной. При использовании нескольких сверл, внутренний конус соответствует заданным размерам и не имеет ступенчатых переходов.

При развертке отверстий используются сверла с тремя видами рабочей поверхности:

- первичные (обдирочные). Поверхность сверла имеет редкие грубые зубья, расположенные по винтовой спирали. При работе с этим сверлом снимается большой слой материала и формируется профиль отверстия;

- вторичное. У этого сверла больше канавок и зубьев, что позволяет добиться более четкого профиля отверстия и убрать излишки металла внутри;

- третье (чистовое). Поверхность этого сверла имеет прямые зубья, которые позволяют сделать «чистую» проходку и убрать ступенчатый эффект после двух предыдущих разверток.

Глубину и диаметр полученных отверстий проверяют при помощи пробок-калибров.

Цилиндрические поверхности

Обработка цилиндрических поверхностей на токарном станке – это две разные технологии, одна из которых позволяет работать с внешней поверхностью (валы, втулки, диски), а другая – с внутренней (отверстия). Для работы используются резцы, сверла, развертки. Использование определенного типа инструмента зависит от диаметра отверстия (толщины вала), класса чистоты обработки и шероховатости поверхности. Детали с цилиндрической формой широко используются в машиностроении и тяжелой промышленности, а качество отверстий в сплошном материале определяет степень стыковки элементов конструкции, общую механическую прочность узла и длительность эксплуатации изделия.

Обработка наружных цилиндрических поверхностей заключается в доведении заготовки до заданной толщины путем снятия стружки при помощи резца. Для этого деталь располагается параллельно полу и закрепляется на токарном станке. Проходом резца вдоль поверхности вращения позволяет достигнуть необходимого класса обработки и толщины детали. Обработка цилиндрических поверхностей наружного типа делается в три этапа:

- черновая обточка. При таком методе получают шероховатость до 3-го класса и точность поверхности до 5-го;

- чистовая обработка. Класс точности возрастает до 4-го, а шероховатость до 6-го;

- чистовая тонкая (сверхточная). Степень шероховатости на уровне 9-го класса, а точность до 2-го.

В зависимости от желаемых показателей мастер использует одну или несколько стадий обработки. Ввиду того, что при изготовлении многоступенчатых валов из цельной заготовки значительная часть материала становится стружкой, в современном производстве заготовки получают методом литья, а на станке проводится доводка детали до заданных параметров.

Обработка внутренних цилиндрических поверхностей – это достижение заданного класса точности при работе с отверстиями. По своему типу отверстия делятся на категории:

- сквозные;

- глухие (досверленные до определенной глубины);

- глубокие со ступенчатой структурой (несколько диаметров на разных глубинах).

Исходя из типа отверстия и его габаритных размеров, применяются сверла определенной формы и диаметра. Для достижения заданного класса точности мастера используют несколько разновидностей инструментов и производят обработку внутренней поверхности в три этапа, так же, как и с внешним цилиндром (черновое сверление, чистовое и высокоточное). Тип инструмента зависит от твердости материала и заданных технических характеристик отверстия.

ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

8. Перед началом работы работник обязан:

8.1. надеть средства индивидуальной защиты, соответствующие выполняемой работе (специальную одежду застегнуть на все пуговицы, волосы убрать под головной убор). Перед использованием средств индивидуальной защиты убедиться в их исправности;

8.2. отрегулировать светильники местного освещения таким образом, чтобы освещенность рабочей зоны была достаточной для качественного и безопасного выполнения работ;

8.3. осмотреть рабочее место, убрать посторонние предметы и все, что может препятствовать безопасному выполнению работ, освободить проходы. Пол должен быть сухим и чистым, в случае наличия загрязнений их необходимо удалить;

8.4. осмотреть состояние электрооборудования станка и надежность заземляющего устройства, в случае обнаружения неисправностей обратиться за их устранением к электротехническому персоналу;

8.5. проверить наличие и исправность защитных ограждений рабочих органов и механических передач станка, их блокирующих устройств;

8.6. проверить исправность, правильность установки и крепления инструмента, приспособлений и т.п.;

8.7. проверить наличие и исправность вспомогательных приспособлений, шаблонов и инструмента, необходимых при работе, в соответствии с требованиями эксплуатационной документации;

8.8. убедиться в отсутствии вблизи рабочего места посторонних лиц;

8.9. произвести пробный пуск станка (при этом не должно быть посторонних шумов и повышенной вибрации), проверить действие тормозных устройств и эффективность действия устройств удаления отходов, стружки и пыли.

9. Перед обработкой металлов с отлетающей стружкой, при отсутствии специальных защитных устройств необходимо надеть защитные очки или лицевой предохранительный щиток из прозрачного материала.

10. Обнаруженные нарушения требований по охране труда должны быть устранены до начала работ, при невозможности сделать это работник обязан сообщить о недостатках в обеспечении охраны труда руководителю работ и до их устранения к работе не приступать.

Билет № 7

Электрошпиндели

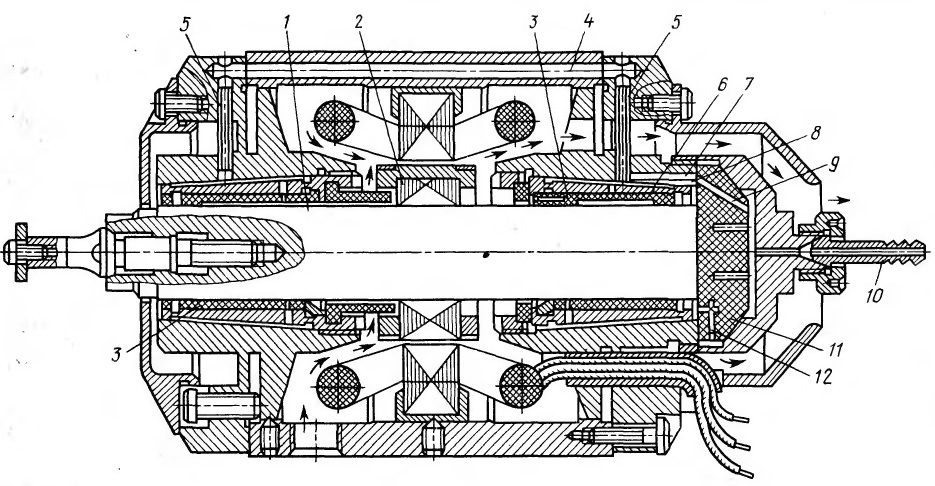

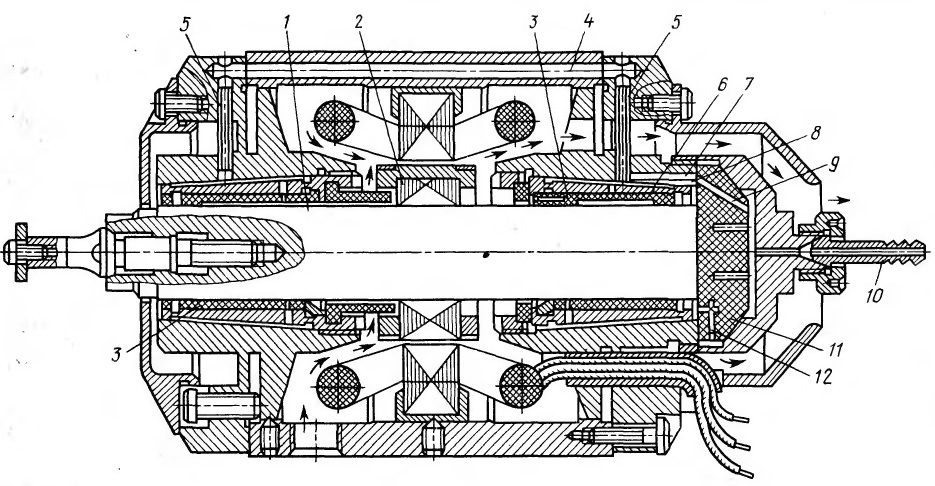

К асинхронным электродвигателям относятся также широко

Рис.2.5. Электрошптндель

Рис.2.5. Электрошптндель

где: 1 — вал, 2 — ротор, 3 — подшипники, 4 — отверстие для подвода воздуха, 5 — трубка, 6 — воздушная камера, 7, 8, 9 — воздушные каналы, 10 — штуцер, 11 — подпятник, 12 — канал отработанного воздуха.

используемые в шлифовальных станках электрошпиндели. Электрошпиндель представляет собой встроенный асинхронный электродвигатель, на валу которого без промежуточных передач закреплен шлифовальный круг. Частота вращения электрошпинделей составляет 13 000—14 000 об/мин и выше. Столь высокая частота вращения достигается путем питания статорной обмотки токами высокой частоты. Поэтому электрошпиндели управляются специальными устройствами, преобразующими токи промышленной частоты (чаще всего 50 Гц) в токи высокой частоты (до 1000—2000 Гц).

Одним из наиболее важных узлов, ограничивающих допустимую частоту вращения шпинделя, являются опоры, в которых он вращается. В настоящее время применяют опоры обычно трех видов: гидравлические, шариковые и воздушные. Наименьшими потерями и наибольшей долговечностью обладают электрошпиндели на воздушных опорах. На рис. 2.5 изображен разрез такого электрошпинделя.

Вал 1 встроенного электродвигателя вращается в подшипниках 3 с воздушной смазкой. Между торцом вала и подпятником 11 создается воздушная подушка. Подшипники 3, состоящие из латунных вставок и графитовых вкладышей, вклеены в передний и задний щиты корпуса электрошпинделя. Через штуцер 10 и каналы 9, 7 воздух подается в камеру 6, откуда поступает в смазываемый зазор между вращающейся и неподвижной поверхностями. К переднему подшипнику воздух подводится через трубку 5 и отверстие 4. Отработанный воздух отводится по каналу 12. Для нормального безаварийного пуска электрошпинделя, в него подают воздух, для образования воздушной подушки между вкладышами и шпинделем. Данные подушки предназначены для устранения трение и уменьшения износа подшипников при пуске, создают также плавность вращения шпинделя.

В качестве преобразователей частоты для питания высокоскоростных двигателей электрошпинделей применяют как электромашинные (серии ГИС), так и электронные статические преобразователи частоты.

В связи с прогрессом в области создания электронных преобразователей частоты асинхронные электродвигатели находят применение не только в главных приводах, но и благодаря возможности плавного регулирования их частоты вращения в широких пределах в приводах подач современных металлорежущих станков.

Билет № 8

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10' для метрической резьбы и ε= 55° ± 10' для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30'. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14... 0,28 мм, диаметром до 48 мм — 0,17...0,34 мм, диаметром до 80 мм — 0,2...0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2...0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1...0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1...0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2...3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2...3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05...0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1...0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3...6, а чистовых — 3.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Режимы управления

Теперь рассмотрим различные способы подачи тока на обмотки и увидим, как в результате вращается вал мотора.

Полушаговый режим

Это очень интересный способ получить удвоенную точность системы позиционирования, не меняя при этом ничего в «железе»! Для реализации этого метода, все пары обмоток могут запитываться одновременно, в результате чего, ротор повернется на половину своего нормального шага. Этот метод может быть также реализован с использованием одной или двух обмоток. Ниже показано, как это работает.

Однообмоточный режим

Двухобмоточный режим

Используя этот метод, тот же самый мотор сможет дать удвоенное число шагов на оборот, что означает двойную точность для системы позиционирования. Например, этот мотор даст 8 шагов на оборот!

Режим микрошага

Микрошаговый режим наиболее часто применяемый способ управления шаговыми двигателями на сегодняшний день. Идея микрошага состоит в подаче на обмотки мотора питания не импульсами, а сигнала, по своей форме, напоминающего синусоиду. Такой способ изменения положения при переходе от одного шага к другому позволяет получить более гладкое перемещение, делая шаговые моторы широко используемыми в таких приложениях как системы позиционирования в станках с ЧПУ. Кроме этого, рывки различных деталей, подключенных к мотору, также как и толчки самого мотора значительно снижаются. В режиме микрошага, шаговый мотор может вращаться также плавно как и обычные двигатели постоянного тока.

Форма тока, протекающего через обмотку похожа на синусоиду. Также могут использоваться формы цифровых сигналов. Вот некоторые примеры:

Метод микрошага является в действительности способом питания мотора, а не методом управления обмотками. Следовательно, микрошаг можно использовать и при волновом управлении и в полношаговом режиме управления. Ниже продемонстрирована работа этого метода:

Метод микрошага является в действительности способом питания мотора, а не методом управления обмотками. Следовательно, микрошаг можно использовать и при волновом управлении и в полношаговом режиме управления. Ниже продемонстрирована работа этого метода:

Хотя кажется, что в режиме микрошага шаги становятся больше, но, на самом деле, этого не происходит. Для повышения точности часто используются трапецевидные шестерни. Этот метод используется для обеспечения плавного движения.

Типы шаговых двигателей

Гибридный шаговый двигатель

Данный тип шаговых моторов получил название «гибридный» из-за того, что сочетает в себе характеристики шаговых двигателей и с постоянными магнитами и с переменным магнитным сопротивлением. Они обладают отличными удерживающим и динамическим крутящим моментами, а также очень маленькую величину шага, лежащую в пределах 0.9-5°, обеспечивая великолепную точность. Их механические части могут вращаться с большими скоростями, чем другие типы шаговых моторов. Этот тип двигателей используется в станках ЧПУ high-end класса и в роботах. Главный их недостаток — высокая стоимость.

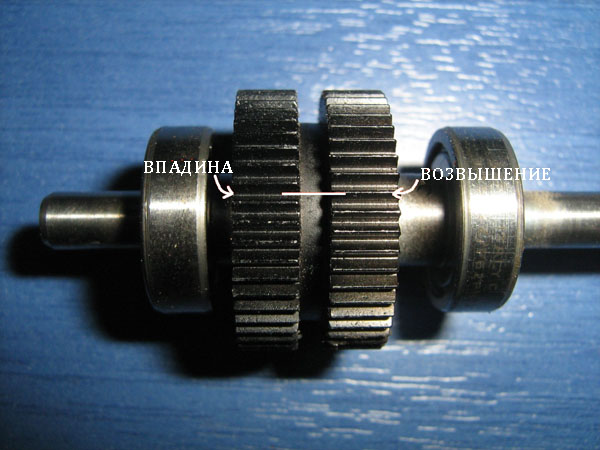

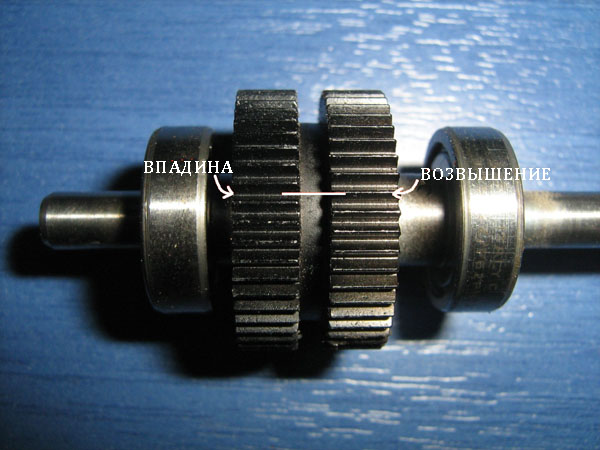

Обычный мотор с 200 шагами на оборот будет иметь 50 положительных и 50 отрицательных полюсов с 8-ю обмотками (4-мя парами). Из-за того, что такой магнит нельзя произвести, было найдено элегантное решение. Берется два отдельных 50-зубых диска. Также используется цилиндрический постоянный магнит. Диски привариваются один с положительному, другой к отрицательному полюсам постоянного магнита. Таким образом, один диск имеет положительный полюс на своих зубьях, другой — отрицательный.

Два 50-зубых диска помещены сверху и снизу постоянного магнита

Фокус в том, что диски размещаются таким образом, что если посмотреть на них сверху, то они выглядят как один 100-зубый диск! Возвышения на одном диске совмещаются со впадинами на другом.

Впадины на одном диске выровнены с возвышениями на другом

Ниже показана работа гибридного шагового двигателя, имеющего 75 шагов на оборот (1.5° на шаг). Стоит заметить, что 6 обмоток спарены, каждая имеет обмотку с противоположной стороны. Вы наверняка ожидали, что катушки расположены под углом в 60° следом друг за другом, но, на самом деле, это не так. Если предположить, что первая пара — это самая верхняя и самая нижняя катушки, тогда вторая пара смещена под углом 60+5° по отношению к первой, и третья смещена на 60+5° по отношению ко второй. Угловая разница и является причиной вращения мотора. Режимы управления с полным и половинным шагом могут использоваться, впрочем как и волновое управление для снижения энергопотребления. Ниже продемонстрировано полношаговое управление. В полушаговом режиме, число шагов увеличится до 150!

Не пытайтесь следовать за обмотками, чтобы понаблюдать, как это работает. Просто сфокусируйтесь на одной обмотке и ждите. Вы заметите, что всякий раз, когда обмотка задействована, есть 3 положительных полюса (красный) в 5° позади, которые притягиваются по направлению вращения и другие 3 отрицательных полюса (синий) в 5° впереди, которые толкаются в направлении вращения. Задействованная обмотка всегда находится между положительным и отрицательным полюсами.

Подключение обмоток

Шаговые двигатели относятся к многофазным моторам. Больше обмоток, значит, больше фаз. Больше фаз, более гладкая работа мотора и более выокая стоимость. Крутящий момент не связан с числом фаз. Наибольшее распространение получили двухфазные двигатели. Это минимальное количество необходимых для того, чтобы шаговый мотор функционировал. Здесь необходимо понять, что число фаз не обязательно определяет число обмоток. Например, если каждая фаза имеет 2 пары обмоток и мотор является двухфазным, то количество обмоток будет равно 8. Это определяет только механические характеристики мотора. Для упрощения, я рассмотрю простейший двухфазный двигатель с одной парой обмоток на фазу.

Существует три различных типа подключения для двухфазных шаговых двигателей. Обмотки соединяются между собой, и, в зависимости от подключения, используется различное число проводов для подключения мотора к контроллеру.

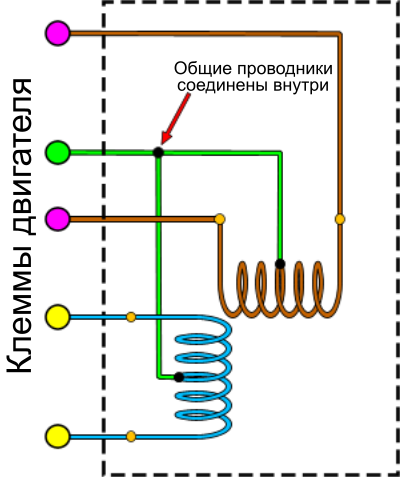

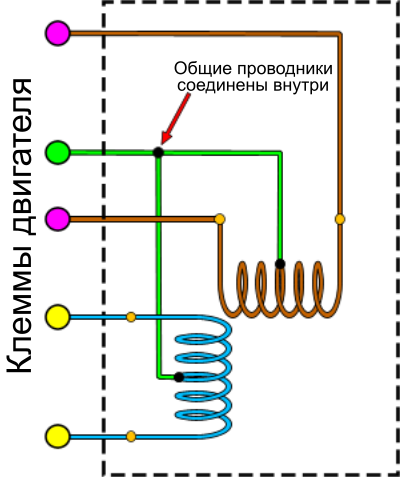

Биполярный двигатель

Это наиболее простая конфигурация. Используются 4 провода для подключения мотора к контроллеру. Обмотки соединяются внутри последовательно или параллельно. Пример биполярного двигателя:

Мотор имеет 4 клеммы. Два желтых терминала (цвета не соответствуют стандартным!) питают вертикальную обмотку, два розовых — горизонтальную обмотку. Проблема такой конфигурации состоит в том, что если кто-то захочет изменить магнитную полярность, то единственным способом будет изменение направления электрического тока. Это означает, что схема драйвера усложнится, например это будет H-мост.

Униполярный двигатель

В униполярном двигателе общий провод подключен к точке, где две обмотки соединены вместе:

Используя этот общий провод, можно легко изменить магнитные полюса. Предположим, например, что мы подключили общий провод к земле. Запитав сначала один вывод обмотки, а затем другой — мы изменяем магнитные полюса. Это означает, что схема для использования биполярного двигателя очень простая, как правило, состоит только из двух транзисторов на фазу. Основным недостатком является то, что каждый раз, используется только половина доступных катушечных обмоток. Это как при волновом управлении двигателем с возбуждением одной обмотки. Таким образом, крутящий момент всегда составляет около половины крутящего момента, который мог быть получен, если бы обе катушки были задействованы. Другими словами, униполярные электродвигатели должны быть в два раза более габаритными, по сравнению с биполярным двигателем, чтобы обеспечить такой же крутящий момент. Однополярный двигатель может использоваться как биполярный двигатель. Для этого нужно оставить общий провод неподключенным.

Униполярные двигатели могут иметь 5 или 6 выводов для подключения. На рисунке выше продемонстрирован униполярный мотор с 6 выводами. Существуют двигатели, в которых два общих провода соединены внутри. В этом случае, мотор имеет 5 клемм для подключения.

Выводной шаговый двигатель

Это наиболее гибкий шаговый мотор в плане подключения. Все обмотки имеют выводы с двух сторон:

Этот двигатель может быть подключен любым из возможных способов. Он может быть подключен как:

- 5 или 6-выводной униполярный,

- биполярный с последовательно соединенными обмотками,

- биполярный с параллельно соединенными обмотками,

- биполярный с одним подключением на фазу для приложений с малым потреблением тока

Билет № 9

Билет № 10

Контроль резьбы.

Контроль резьбы

Шаг резьбы измеряют резьбовыми шаблонами. Резьбовой шаблон представляет собой пластину (рисунок слева вверху), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету. Резьбовыми шаблонами определяют только шаг резьбы. Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рисунок слева внизу). Резьбовые калибры разделяются на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль. Перед контролем проверяемые детали необходимо очистить от стружки и грязи. С калибрами следует обращаться осторожно, чтобы на рабочей резьбовой поверхности не появились забоины и царапины. Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рисунок вверху справа). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону. Схема измерений микрометром показана на рисунке внизу справа. При настройке микрометра по резьбовым эталонам погрешность измерений 0,01-0,1 мм.

Шаг резьбы измеряют резьбовыми шаблонами. Резьбовой шаблон представляет собой пластину (рисунок слева вверху), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету. Резьбовыми шаблонами определяют только шаг резьбы. Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рисунок слева внизу). Резьбовые калибры разделяются на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль. Перед контролем проверяемые детали необходимо очистить от стружки и грязи. С калибрами следует обращаться осторожно, чтобы на рабочей резьбовой поверхности не появились забоины и царапины. Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рисунок вверху справа). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону. Схема измерений микрометром показана на рисунке внизу справа. При настройке микрометра по резьбовым эталонам погрешность измерений 0,01-0,1 мм.

Резьбовые калибры:

а) - предельная резьбовая роликовая скоба, б) - проходное кольцо, в) - резьбовой калибр, г) - непроходное кольцо

Схема измерения резьбовым микрометром:

а) - среднего диаметра б) - внутреннего диаметра в) - наружного диаметра

ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА ПРИ ВЫПОЛНЕНИИ РАБОТЫ

11. Во время работы работник обязан:

11.1. выполнять только ту работу, которая входит в круг профессиональных обязанностей, которой обучен и по которой был получен инструктаж по охране труда;

11.2. работать только на исправном оборудовании при наличии исправного инструмента, приспособлений, устройств для удаления стружки и пыли;

11.3. поддерживать чистоту на рабочем месте, не загромождать его заготовками и изделиями, своевременно удалять с рабочего места опилки, обрезки и другие рассыпанные (разлитые) вещества, предметы, материалы;

11.4. не загромождать проходы и проезды;

11.5. соблюдать требования настоящей Инструкции, инструкции по пожарной безопасности, технологических инструкций;

11.6. правильно использовать предоставленные средства индивидуальной защиты, а в случае их отсутствия незамедлительно уведомлять непосредственного руководителя;

11.7. заготовки и готовые детали укладывать в штабели, контейнеры или на стеллажи с учетом обеспечения их устойчивости и грузоподъемности.

12. В процессе работы на станках с программным управлением (далее – ПУ) необходимо постоянно наблюдай за работой:

12.1. по сигнализации на панели управления электронного устройства;

12.2. по контрольным точкам программ (возврат рабочих органов станка «в исходное состояние», «постоянство точки смены инструмента» в одной и той же позиции и др.);

12.3. по характеру и величине линейных перемещений и вращательных движений рабочих органов станка и другого оборудования;

12.4. по отклонениям характера и уровня шума различных механизмов;

12.5. по четкости выполнения узлами оборудования с ЧПУ различных технологических команд.

13. Не допускается работа на станке с ПУ по изношенным или деформированным программным носителям (перфолента, магнитная лента, ППЗУ и др.).

14. В процессе работы необходимо следить за чистотой и исправностью лентопротяжных устройств ввода программных носителей.

15. При переналадке с обработки детали одного наименования на другое обращать внимание на правильную расстановку упоров, определяющих точки «исходного состояния» рабочих органов для начала работы по программе. Помнить, что неправильно установленные упоры могут привести к ударам подвижных органов оборудования о неподвижные и вращающиеся.

16. Для предотвращения ударов инструмента и рабочих органов оборудования о другие органы в случае сбоев и отказа, необходимо ограничивать величину перемещения п

Рис.2.5. Электрошптндель

Рис.2.5. Электрошптндель

Метод микрошага является в действительности способом питания мотора, а не методом управления обмотками. Следовательно, микрошаг можно использовать и при волновом управлении и в полношаговом режиме управления. Ниже продемонстрирована работа этого метода:

Метод микрошага является в действительности способом питания мотора, а не методом управления обмотками. Следовательно, микрошаг можно использовать и при волновом управлении и в полношаговом режиме управления. Ниже продемонстрирована работа этого метода:

Шаг резьбы измеряют резьбовыми шаблонами. Резьбовой шаблон представляет собой пластину (рисунок слева вверху), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету. Резьбовыми шаблонами определяют только шаг резьбы. Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рисунок слева внизу). Резьбовые калибры разделяются на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль. Перед контролем проверяемые детали необходимо очистить от стружки и грязи. С калибрами следует обращаться осторожно, чтобы на рабочей резьбовой поверхности не появились забоины и царапины. Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рисунок вверху справа). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону. Схема измерений микрометром показана на рисунке внизу справа. При настройке микрометра по резьбовым эталонам погрешность измерений 0,01-0,1 мм.

Шаг резьбы измеряют резьбовыми шаблонами. Резьбовой шаблон представляет собой пластину (рисунок слева вверху), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету. Резьбовыми шаблонами определяют только шаг резьбы. Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рисунок слева внизу). Резьбовые калибры разделяются на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль. Перед контролем проверяемые детали необходимо очистить от стружки и грязи. С калибрами следует обращаться осторожно, чтобы на рабочей резьбовой поверхности не появились забоины и царапины. Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рисунок вверху справа). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону. Схема измерений микрометром показана на рисунке внизу справа. При настройке микрометра по резьбовым эталонам погрешность измерений 0,01-0,1 мм.