Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

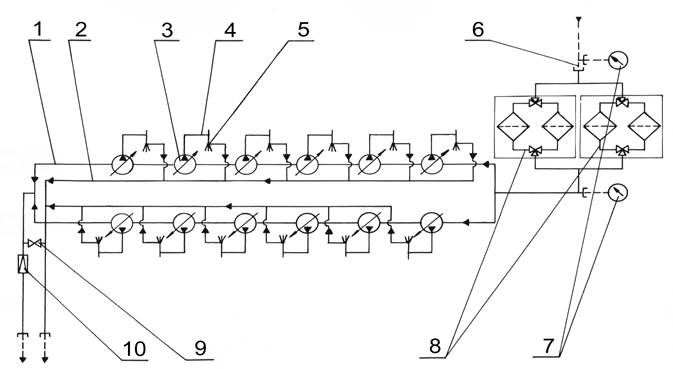

Механизм управления топливными насосами установлен на лотке и предназначен для перемещения реек топливных насосов регулятором соответственно нагрузке дизель-генератора, а также отключения топливных насосов (с четвертого по шестой каждого ряда цилиндров) на минимальной частоте вращения без нагрузки.

Механизм приводится в движение от вала регулятора, который посредством рычага 3, тяг 4 и 25, пружины 5 и рычага 6 поворачивает вал 18.

Вал 18 посредством рычага 23, тяг 21 и рычагов 20 поворачивает валы 11 и 16.

На валах 11 и 16 неподвижно установлены рычаги 28,30 и 34, 35. Рычаги 30 и 34 пружинами 29 прижаты к рычагам 28 и 35.

На валах установлены упоры 8 и рычаги 14. Упор 8 зафиксирован на валу штифтом 9 и закреплен болтом. Пружина 10 прижимает к упору 8 рычаг 14 с винтом 13, которым регулируют выдвижение рейки топливного насоса Б. В рычаг 14 установлена втулка 7 и сухарь 15, входящий в паз рейки топливного насоса.

Конструкция механизма управления топливными насосами обеспечивает отключение любого из насосов, а также перевод механизма управления в положение нулевой подачи топлива, в случае заклинивания плунжера или рейки какого-либо топливного насоса. Для отключения топливного насоса рычаг 14 переместите в осевом направлении до положения, чтобы сухарь 15 вышел из зацепления с рейкой топливного насоса. Переместите рычаг 14 вверх, а затем в осевом направлении и положите его на торец рейки топливного насоса, при этом рычаг 14, усилием пружины 10, переместит рейку топливного насоса в нулевое положение.

При снятии топливного насоса рычаг 14 переместите в осевом направлении до положения, когда рычаг 14 встанет на бурт Ж упора 8.

Для ограничения выхода реек топливных насосов на номинальной мощности на рычаге 42 установлен болт 24 упора мощности.

|

|

Для улучшения работы дизель-генератора на минимальной частоте вращения без нагрузки механизм управления топливными насосами имеет механизм отключения, посредством которого отключаются топливные насосы четвертого по шестой каждого ряда цилиндров.

Механизм отключения состоит из корпуса 26, поршней 27 с упорами 31, пружин 33, прижимающих поршни к корпусу 26, крышек 32 с уплотнительными прокладками.

Сжатый воздух от магистрали тепловоза подводится к электропневматическому вентилю 41 и далее по трубке к штуцеру 40 и по каналам Е - к поршням 27.

При работе дизель-генератора на минимальной частоте вращения без нагрузки (0 или 1 положение контроллера) срабатывает электропневматический вентиль 41 и к

механизму отключения подводится сжатый воздух. Давлением сжатого воздуха поршень преодолевает усилие затяжки пружин 33 и 29, а упор 31 перемешает рычаги 30,34 и соответственно рейки топливных насосов отключаемых цилиндров в положение нулевой подачи топлива. При переводе дизель-генератора на работу под нагрузкой с 1 позиции контроллера и со 2 позиции контроллера без нагрузки сжатый воздух выпускается из корпуса механизм отключения через электропневматический вентиль. Усилием пружины 33 поршень переместится до упора в торец корпуса 26, а пружина 29 переставит рычаги и соответственно рейки отключенных насосов на подачу топлива.

|

Топливная система дизеля

Топливная система предназначена для подачи топлива в дизель на различных режимах работы. При работе дизеля топливо из системы тепловоза по трубе 6 через фильтры тонкой очистки 8 поступает к топливным насосам 3, связанным с форсунками 5 топливопроводом высокого давления 4.

Для поддержания заданного давления в топливной системе установлен редукционный клапан 10.

Воздух из системы удаляется открытием вентиля 9.

Топливо, просочившееся из полости высокого давления форсунок, отводится в расходный бак тепловоза по трубе 2, а избыточное топливо от насосов по трубе 1.

|

|

Для контроля степени загрязнения фильтров тонкой очистки и величины давления топлива на тепловозе устанавливаются манометры 7.

Насос топливный

Топливный насос предназначен для подачи топлива в форсунку и устанавливается на лотке. Плунжер насоса перемешается толкателем от кулачка распределительного вала.

Топливный насос состоит из корпуса 1, в котором установлена втулка 15 с плунжером 16 и корпус 7 нагнетательного клапана с клапаном 8. Втулка плунжера и корпус клапана закреплены в корпусе насоса штуцером 11. Втулка плунжера зафиксирована в определенном положении винтом 20.

Пропуск топлива между корпусом клапана и втулкой плунжера, а также между корпусом клапана и штуцером исключается чистотой и точностью обработки сопряженных поверхностей, а по зазору между корпусом насоса и штуцером установкой резинового кольца 9.

Положение штуцера фиксируется с помощью фланца 10 путем затяжки

шпилек 14.

Во втулке плунжера имеются два отверстия Е - для подвода и для отсечки топлива. На головке плунжера расположена верхние и нижние отсечные кромки Ж, обеспечивающие регулировку количества подаваемого топлива в цилиндры при повороте плунжера. Спиральные отсечные кромки на плунжере расположены таким образом, что при движении рейки в корпус насоса подача топлива уменьшается, а при выдвижении - увеличивается.

На цилиндрической поверхности плунжера имеются две кольцевые канавки. Широкая канавка при любом рабочем положении плунжера по высоте соединена, через наклонное отверстие Л во втулке с полостью всасывания насоса, что исключает протечку топлива вдоль плунжера в масляную систему.

На втулку плунжера установлен зубчатый венец 3, в пазы которого с незначительным зазором входит ведущий поводок плунжера.

В зацеплении с зубчатым венцом находится рейка 28, установленная в корпусе насоса, посредством которой механизм управления топливными насосами поворачивает плунжер. Рейка 28 с одной стороны закрыта крышкой 27, а с другой - фланцем 30 с резиновым гофрированным колпаком 29.

Зубчатый венец 3 удерживается на втулке плунжера верхней тарелкой 5, прижатой к корпусу насоса пружиной 4. Вторым торцем пружина 4 опирается на нижнюю тарелку 2, установленную на плунжер и опирающуюся в корпус 22 толкателя.

|

|

Установка размера К производится при регулировании насоса по производительности на стенде изменением положения рейки и прокладок под болтом 6.

В нижней части корпуса насоса размещен толкатель, состоящий из корпуса 22, оси 23, втулки 25, ролика 26, фиксатора 19 и пружины 18. Фиксатор 19 удерживает ось 23 от углового и осевого перемещения. Толкатель от выпадания при транспортировке и монтаже насоса удерживает стопорный винт 24. В лотке корпус 1 насоса уплотняется резиновыми кольцами 17.

Прокладками 21 регулируется равномерность угла опережения подачи топлива по цилиндрам.

Для обеспечения одинаковых углов начала подачи топлива до ВМТ по всем цилиндрам дизеля необходимо, чтобы зазор между плунжером и корпусом нагнетательного клапана при верхнем крайнее положении плунжера был одинаковым у всех насосов. Указанный зазор, а следовательно, и угол начала подачи топлива устанавливаются набором регулировочных стальных прокладок 21 между опорными поверхностями фланца корпуса 1 насоса и лотком.

Определение необходимой толщины регулировочных прокладок производится на стенде предприятия-изготовителя, и этот размер набора прокладок в мм выбивается на поверхности П корпуса насоса.

Трущиеся поверхности корпуса толкателя 22, ролика 26 и втулки 25 смазываются маслом, поступающим из канала лотка в отверстие И. Из насоса масло сливается в лоток по двум отверстиям Г.

Форсунка

Форсунка предназначена для впрыскивания топлива в камеру сгорания цилиндра. Форсунка закрытого типа установлена в крышке цилиндра и уплотняется конусной поверхностью А и резиновым кольцом 9.

К нижнему торцу корпуса 7 крепится колпаком 4 корпус 2 распылителя и сопловой наконечник распылителя 1, торцовые поверхности которых уплотняются за счет чистоты и точности обработки сопрягаемых поверхностей. Для обеспечения одинаковой затяжки колпаков на каждом колпаке 4 нанесены риски, равномерно расположенные по окружности.

На сферической поверхности соплового наконечника распылителя равномерно по окружности расположены распыливающие отверстия. Плоскость расположения распыливающих отверстий наклонена к оси соплового наконечника распылителя.

|

|

В корпусе 2 распылителя размешена игла 3, разобщающая внутренние полости форсунки от камеры сгорания. Корпус распылителя и игла представляет собой комплект деталей, точно пригнанных друг к другу. Уплотнение конуса иглы с корпусом осуществляется узким пояском, расположенным у основания запорных конусов иглы и корпуса распылителя.

Игла распылителя прижимается к корпусу распылителя пружиной 8 через штангу 6. Сжатие пружины осуществляется поворотом регулировочного винта 11, положение которого фиксируется гайкой 13.

Сверху на регулировочный винт навертывается штуцер 15, к которому присоединяется трубка, отводящая топливо, которое может просочиться через зазор между иглой и корпусом распылителя.

Топливо подводится в форсунку через щелевой фильтр, состоящий из корпуса 16 и стержня 17. Топливо, проходя через продольные пазы В, кольцевой зазор между корпусом и стержнем, поступает в продольные пазы Г, откуда по отверстиям Д - в канал корпуса форсунки.

Клапан перепускной

Перепускной клапан поддерживает необходимое давление при циркуляции топлива в топливной системе.

В направляющей 5 установлен клапан 3, который прижат к корпусу направляющей пружиной 2. Стык направляющей 5 и корпуса 1 уплотняется прокладкой 4.

Клапан открывается при давлении 0,10.-0,13 Мпа (1.0- 1,3 кгс/см2).

1.4.22.4 Топливопроводы высокого давления. (рисунок 32)

Топливопроводы высокого давления предназначены для подвода топлива от топливных насосов к форсункам. Топливопроводы высокого давления 1, установленные на ряду В дизеля, изогнуты по кольцу и прикреплены прижимами 6, между которыми установлены резиновые уплотнения 7. Топливопроводы высокого давления 2, установленные на ряду А цилиндров, крепятся к крышкам цилиндров планками 5 с крышками 4, под которые установлены резиновые уплотнения 3.

|

|

|

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!