Фильтр предназначен для очистки топлива. Он состоит из корпуса 3, в котором размешен набор фильтрующих элементов 5, собранных в пакет на трехгранном стержне 10. Стержень ввернут в крышку 1. Пакет фильтрующих элементов крепится на стержне гайкой 8 с шайбой 9, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки 8.

После затяжки гайка 8 стопорится шплинтом 7. Снизу в корпусе имеется резьбовая пробка 6 для слива отстоя.

Топливо поступает в фильтр через отверстие в нижнем фланце 4 и далее через сетки фильтрующих элементов 5 внутрь пакета. Очищенное топливо по каналам трехгранного стержня 10 перетекает в канал крышки 1 и через отверстие в верхнем фланце 4 выходит из фильтра.

Все частицы размером более 45 микрон задерживаются сетками, оседая на их поверхностях, а также осаждаются в нижней части корпуса фильтра и периодически удаляются через отверстие, закрытое пробкой 6.

1.4.22.6 Фильтр топливный тонкой очистки (рисунок 39)

Фильтр предназначен для тонкой очистки топлива, применяемого на дизеле, от механических примесей размером более трех микрон. Фильтр двухсекционный с параллельной работой секций.

В фильтре устанавливаются фильтрующие элементы 7, изготовленные из нетканного материала, по два в корпусах 4.

Фильтрующие элементы уплотняются кольцами 8 из маслобензостойкой резины, поджимаемые пружиной 5, опирающейся на тарелку 6. Корпуса 4 с крышкой 10 соединяются со стяжными болтами 2 и уплотняются сверху кольцами 9, снизу кольцами 3. На крышке 10 сверху имеются штуцеры 13 и 14 для отвода и подвода топлива и вентили 12 для выпуска скопившегося воздуха.

В нижнюю часть стяжного болта 2 установлена пробка 15 с кольцом 1 для его уплотнения.

В рабочем положении фильтра топливо, подаваемое в фильтр через штуцер 14 и отверстие в крышке 10, попадает в полости корпусов 4, проходит через фильтрующие элементы 7, очищается, а затем по центральным отверстиям стяжных болтов 2, каналу А и далее по штуцеру 13 поступает в топливопровод к дизелю. Замена фильтрующих элементов производится при достижении перепада давления на фильтре 0,15 МПа (1,5 кгс/см2).

1.4.22.5 Фильтр грубой очистки топлива (рисунок 33)

Фильтр предназначен для очистки топлива. Он состоит из корпуса 3, в котором размешен набор фильтрующих элементов 5, собранных в пакет на трехгранном стержне 10. Стержень ввернут в крышку 1. Пакет фильтрующих элементов крепится на стержне гайкой 8 с шайбой 9, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки 8.

После затяжки гайка 8 стопорится шплинтом 7. Снизу в корпусе имеется резьбовая пробка 6 для слива отстоя.

Топливо поступает в фильтр через отверстие в нижнем фланце 4 и далее через сетки фильтрующих элементов 5 внутрь пакета. Очищенное топливо по каналам трехгранного стержня 10 перетекает в канал крышки 1 и через отверстие в верхнем фланце 4 выходит из фильтра.

Все частицы размером более 45 микрон задерживаются сетками, оседая на их поверхностях, а также осаждаются в нижней части корпуса фильтра и периодически удаляются через отверстие, закрытое пробкой 6.

1.4.22.6 Фильтр топливный тонкой очистки (рисунок 39)

Фильтр предназначен для тонкой очистки топлива, применяемого на дизеле, от механических примесей размером более трех микрон. Фильтр двухсекционный с параллельной работой секций.

В фильтре устанавливаются фильтрующие элементы 7, изготовленные из нетканного материала, по два в корпусах 4.

Фильтрующие элементы уплотняются кольцами 8 из маслобензостойкой резины, поджимаемые пружиной 5, опирающейся на тарелку 6. Корпуса 4 с крышкой 10 соединяются со стяжными болтами 2 и уплотняются сверху кольцами 9, снизу кольцами 3. На крышке 10 сверху имеются штуцеры 13 и 14 для отвода и подвода топлива и вентили 12 для выпуска скопившегося воздуха.

В нижнюю часть стяжного болта 2 установлена пробка 15 с кольцом 1 для его уплотнения.

В рабочем положении фильтра топливо, подаваемое в фильтр через штуцер 14 и отверстие в крышке 10, попадает в полости корпусов 4, проходит через фильтрующие элементы 7, очищается, а затем по центральным отверстиям стяжных болтов 2, каналу А и далее по штуцеру 13 поступает в топливопровод к дизелю. Замена фильтрующих элементов производится при достижении перепада давления на фильтре 0,15 МПа (1,5 кгс/см2).

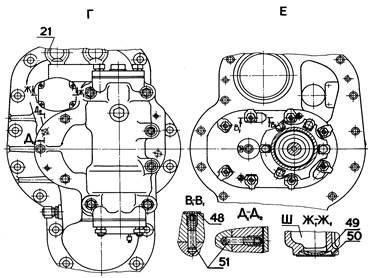

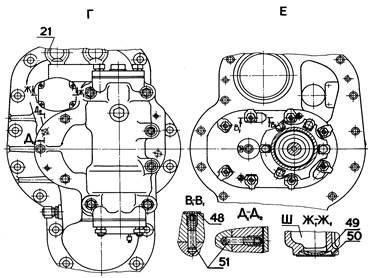

Насос масляный

Масляный насос - шестеренного типа, односекционный, нереверсивный. Шестерни - стальные косозубые.

Корпус 1 имеет полости для ведущей шестерни 47 и ведомой 46.

В корпусе отлиты: полость Ю1 подвода масла (полость всасывания) и Щ отвода масла (полость нагнетания).

Торцы корпуса закрыты крышками: внутренней 23 и наружной 3.

Крышки крепятся к корпусу шпильками. Для опоры цапф ведущей шестерни в крышках 23 и 3 имеются отверстия, в которые установлены бронзовые втулки 22 и 32, на внутренний диаметр которых нанесено оловянно-свинцовистое покрытие.

Для смазки и охлаждения внутренних поверхностей втулок 22 и 32 масло подается из полости нагнетания Щ через систему канавок, расположенных на внутренних торцах крышек 23 и 3.

На ведущей шестерне имеются шлицы, соединяющиеся с приводным валом 33.

На ведущей шестерне имеются шлицы, соединяющиеся с приводным валом 33.

Ограничивают осевое перемещение приводного вала упор 43, кольцо 53 и кольца стопорные 45,52.

Для разгрузки ведущей шестерни от осевых усилий, возникающих в косозубых шестернях во время работы насоса, используется упор 43, на который действует давление масла из полости У, соединенной пазом С с полостью нагнетания Щ корпуса насоса. Из полости У по отверстию Т в упоре 43 масло поступает на смазку шлицев приводного вала.

Ведомая шестерня 46 вращается на неподвижной оси 38, плотно установленной в крышках 23 и 3. Положение оси фиксируется в задней крышке через паз на оси 38 штифтом 25. Ось 38 имеет сквозное центральное отверстие М, по торцам это отверстие закрыто винтами 26 и 42. В отверстие М через каналы Ф, отверстия П в крышках 23 и 3 и отверстие Р оси 38 подается масло из полости нагнетания. Далее масло по отверстию О поступает через полость между втулкой 37 и лыской Н оси 38 на смазку внутренних поверхностей бронзовых втулок 36 и 39, установленных с натягом (за счет разности температур) в центральную расточку ведомой шестерни.

Между бронзовыми втулками установлена проставочная стальная втулка 37. С торцов шестерни 46 установлены кольца 35 и 40 и стопорные кольца 34 и 41, удерживающие втулки 36 и 39 от осевого перемещения. На внутренний диаметр втулок 36 и 39, гальваническим способом нанесено оловянисто-свицовистое покрытие. Масло, вытекавшее из втулок 36 и 39, отсасывается в полость всасывания Ю1 насоса, из втулки 22 (крышки 23) масло стекает в корпус привода насосов.

Между крышкой наружной 3 и корпусом 1 установлена уплотнительная прокладка 2, а между крышкой внутренней 23 и корпусом прокладка не устанавливается.

Надежная работа втулок 22, 32, 36 и 39 гарантируется при обеспечении минимального отклонения от соосности относительно поверхности П1 корпуса, поверхностей К1 и М1 крышки внутренней 23 и поверхностей Л1 и Н1 крышки наружной 3. Отклонение от соосности - 0,03 мм обеспечивается технологически предприятием-изготовителем и гарантируется установкой центрирующих цилиндрических штифтов 51.

Надежная работа втулок 22, 32, 36 и 39 гарантируется при обеспечении минимального отклонения от соосности относительно поверхности П1 корпуса, поверхностей К1 и М1 крышки внутренней 23 и поверхностей Л1 и Н1 крышки наружной 3. Отклонение от соосности - 0,03 мм обеспечивается технологически предприятием-изготовителем и гарантируется установкой центрирующих цилиндрических штифтов 51.

Штифты 51 имеют сквозное осевое отверстие, облегчающее их установку в отверстия крышек и корпуса, а с внешнего торца штифты имеют резьбовые отверстия для демонтажа.

От выпадания штифты 51 удерживаются стопорной пластиной 48 со стороны крышки внутренней 23, буртом центрирующей втулки 24 и со стороны крышки 3 штифты перекрываются фланцем корпуса 11.

Корпус 11 установлен на крышку наружную 3 через прокладку 4 и крепится одновременно с крышкой к корпусу 1 шпильками. Кроме прокладки 4, в стык корпуса 11 и крышки 3 устанавливается нить шелковая или капроновая толщиной 0,3-0,5 мм, что повышает плотность стыка. Аналогичная нить проложена под прокладкой 2 в стыке крышки 3 и корпуса 1.

В корпусе 11 размешены: поршень 10, пружина 15, регулировочные кольца 17, толщиной которых определяется затяжка пружины 15 при регулировке клапана в сборе. (Корпус 11 в сборе является клапаном).

На верхний торец корпуса 11 через прокладку 6 установлен и закреплен фланец 5, а на нижний торец через прокладку 16 закреплена крышка 19.

Начало открытия клапана соответствует появлению непрерывной струи масла, вытекающего через щели Щ1 клапана в полость Э1 корпуса 11.

Поршень 10 цельнолитой чугунный с двумя направляющими поверхностями разных диаметров – С1 и Т1. Поверхность Т1 имеет щели Щ1 и отверстия Р1.

В закрытом положении поршень 10 упирается буртом в корпус 11 и удерживается в этом положении усилием затяжки пружины.

При работе насоса масло под давлением через окно Э крышки наружной 3 нагнетается в полость Я корпуса клапана. Когда давление масла, создаваемое шестернями насоса, начинает превышать усилие затяжки пружины, поршень, сжимая пружину, перемешается вниз, при этом щели Щ1 и отверстия Р1 сообщают полости Я и Э1 и масло через окно Ц из крышки наружной 3 перепускается в полость всасывания Ю1 корпуса 1. При восстановлении рабочего давления клапан усилием пружины возвращается в исходное положение. Масло, попавшее в полость Ю во время хода клапана, удаляется по осевому сверлению в клапане в полость Э1, через это же отверстие полость Ю сообщается с полостью всасывания насоса, помогая клапану возвратиться в исходное положение. В корпус 11 клапан должен перемешаться под действием собственного веса.

Пробкой 9 закрывается резьбовое отверстие для подсоединения штуцера манометра.

После регулировки на стенде клапан пломбируется пломбой 18, а величина обшей толщины регулировочных колец 17 выбивается на внешнем торце фланца 5.

Центрирование насоса по корпусу привода насосов осуществляется втулкой 24 по посадочной поверхности К.

Уплотнение всасывающей полости Ю1 и нагнетательной Щ корпуса насоса с корпусом привода насосов выполняется с помощью специальных резиновых прокладок, устанавливаемых в расточки Я1.

При вращении шестерен масло из всасывающей полости Ю1 переносится в нагнетательную полость Щ в объемах, заключенных между зубьями шестерен 47 и 46 и расточкой в корпусе 1.

Корпус 1 закрывается заглушкой 49 и пластиной 50. Заглушка 49 ставится на герметике, что исключает сообщение полости Ш и полости привода насосов с атмосферой. По штуцеру 54 масло поступает на смазку шлицев вала 33.

1.4.23.3 Охладитель масла (рисунок 36)

Охладители масла установлены с обеих сторон рамы и предназначены для охлаждения масла, циркулирующего в системе дизеля. Охладители состоят из корпуса 4 с кронштейнами 8 и 11, передней 1 и задней 5 крышек, охлаждающей секции 10.

Охлаждающая секция 10 состоит из передней 2 и задней 20 трубных досок, в отверстиях которых закреплены оребренные трубки 9 с сегментными перегородками 13, создающими поперечное омывание маслом трубного пучка, что способствует лучшим условиям теплообмена.

Заполнители 6 уменьшают переток неохлажденного масла между корпусом и трубным пучком. Стык сегментных перегородок и корпуса уплотняется резиновой манжетой 12.

Температурные удлинения трубок охлаждающей секции компенсируются за счет перемещения трубной доски 20, которая уплотняется в корпусе 4 и крышке 5 двумя резиновыми кольцами 21.

Между корпусом и крышкой установлено промежуточное кольцо 22 с отверстиями Н, через которые в случае разрушения уплотнения будет вытекать охлаждающая жидкость или масло.

Охлаждающая секция 10 фиксируется в корпусе 4 в определенном положении штифтом 17.

Охлаждающая жидкость в охладитель масла поступает по патрубку Е передней крышки 1, благодаря перегородке 15, проходит по трубам 9 одной половины секции, а затем по трубам другой половины секции и выходит из патрубка Д.

Масло в охладитель поступает по трубопроводу, расположенному в раме, через отверстие в кронштейне 8, проходит в межтрубном пространстве и выходит через отверстие в кронштейне 11.

Трубки 3 и 16 предназначены для выпуска воздуха из полостей охладителя, трубка 24 - для слива масла из масляной полости в раму, трубка 14 - для слива охлаждающей жидкости. Для транспортировки охладителей предусмотрены рым-болты 7.

Насос маслопрокачивающий

Маслопрокачивающий насос шестеренного типа установлен на фланце электромотора 14. Насос предназначен для прокачки дизеля маслом перед пуском, а также после его остановки и состоит из корпуса 2, задней крышки 1, передней крышки 7, ведущей 3 и ведомой 4 шестерен, кронштейна 10 и муфты, соединяющей вал электромотора с валом ведущей шестерни насоса.

Маслопрокачивающий насос шестеренного типа установлен на фланце электромотора 14. Насос предназначен для прокачки дизеля маслом перед пуском, а также после его остановки и состоит из корпуса 2, задней крышки 1, передней крышки 7, ведущей 3 и ведомой 4 шестерен, кронштейна 10 и муфты, соединяющей вал электромотора с валом ведущей шестерни насоса.

Корпус 2 имеет два отверстия, в которых размешены шестерни 3 и 4. К отверстиям примыкают всасывающая и нагнетательная полости насоса. Подшипниками служат втулки 5 и 6.

Уплотнение торцевое состоит из манжеты 8, пружины 9.

На торцах втулок 5 и 6 имеются канавки для отвода масла.

Насос имеет предохранительно-перепускной клапан, обеспечивающий полный перепуск масла при повышении давления в нагнетательном трубопроводе и состоящий из клапана 20, седла 21, пружины 19, крышки 15, винта регулировочного 17, шайбы 18 и колпачка 16.

Шариковый клапан 24 обеспечивает давление в манжетном уплотнении 0,2- 0,3 МПа (2-3 кгс/см2), полость шарикового клапана сообщается со всасывающей полостью.

Начало открытия перепускного клапана, МПа (кгс/см2) – 0,6±0,05 (6±0,5).

Фильтр масла центробежный (рисунок 38)

Фильтр предназначен для тонкой очистки масла и состоит из ротора, вращающегося на неподвижной оси 2, колпака 8 и кронштейна 1.

Фильтр предназначен для тонкой очистки масла и состоит из ротора, вращающегося на неподвижной оси 2, колпака 8 и кронштейна 1.

Ротор состоит из корпуса 9, крышки 4 с двумя соплами 15 и отбойника 14. Крышка 4 относительно корпуса 9 ротора зафиксирована штифтом. Опорами ротора служат бронзовые втулки 6 и 13, запрессованные в корпус и крышку ротора и зафиксированные винтами, а также упорный подшипник 3, воспринимающий нагрузку от веса ротора и зафиксированный на оси пружинным кольцом 5. Ось 2 верхним концом опирается на втулку 11, запрессованную в колпак 8 фильтра. Для облегчения очистки ротора от отложений на внутреннюю стенку корпуса ротора устанавливается бумажная прокладка 10.

Клапан предназначен для автоматического отключения фильтра при прокачке дизеля маслом и во время работы дизеля, если давление масла в системе будет ниже 0,25 МПа (2,5 кгс/см2).

Клапан состоит из золотника 20, втулки 21, пружины 19, штуцера 18. В верхней части колпака 8 имеется отверстие, закрытое прозрачной пробкой 12, для наблюдения за вращением ротора. В пробке выполнены три отверстия, способствующие улучшению работоспособности фильтра. Стык кронштейна 1 и колпака 8 уплотняется кольцом 7.

Принцип работы фильтра следующий. Часть масла под давлением из масляной системы через канал в кронштейне, запорно-регулировочный клапан и отверстие в оси поступает во внутреннюю полость ротора, проходит между отбойником 14 и осью 2 и по каналам в крышке поступает к соплам 15. Реактивная сила струй масла, вытекающих из отверстий сопел, приводит во вращение ротор, заполненный маслом. Центробежная сила отбрасывает к периферии ротора механические примеси и другие включения, находящиеся в масле и имеющие большой по сравнению с маслом, удельный вес, включения оседают на прокладке 10, установленной на внутренней стенке корпуса ротора. Выходящее из ротора очищенное масло стекает через окна в кронштейне в раму.

Редукционные клапаны

Редукционные клапаны устанавливаются:

а) перед турбокомпрессором;

б) перед лотком

Клапаны обеспечивают понижение давления масла до необходимого давления путем дросселирования его в зазоре между тарелкой шпинделя 6 и фаской Г корпуса 1. При отсутствии давления масла в системе клапан под действием пружины открыт до упора шпинделя в стопорный болт 2. При возникновении давления масла в системе, подведенного к клапану со стороны полости Б, шпиндель 6 под действием давления поднимается и уменьшает зазор между тарелкой и фаской Г до такой величины, которая обеспечит нужную величину уменьшения давления.

Клапаны обеспечивают понижение давления масла до необходимого давления путем дросселирования его в зазоре между тарелкой шпинделя 6 и фаской Г корпуса 1. При отсутствии давления масла в системе клапан под действием пружины открыт до упора шпинделя в стопорный болт 2. При возникновении давления масла в системе, подведенного к клапану со стороны полости Б, шпиндель 6 под действием давления поднимается и уменьшает зазор между тарелкой и фаской Г до такой величины, которая обеспечит нужную величину уменьшения давления.

Регулировка клапана производится за счет толщины кольца 5.

С целью разгрузки полости В она соединена через поворотный угольник с трубопроводом слива масла из подшипников турбокомпрессора.

Клапан, устанавливаемый перед турбокомпрессором, отрегулировать за счет регулировочных колец на стенде на давление 0,45 – 0,48 МПа (4,5 – 4,8 кгс/см2).Клапан, устанавливаемый перед лотком, отрегулировать за счет регулировочных колец на стенде на давление 0,23 – 0,26 МПа (2,3 – 2,6 кгс/см2).

Клапан невозвратный

Невозвратный клапан в масляной системе дизеля не допускает переток масла из нагнетательной магистрали дизеля в магистраль маслопрокачивающего насоса в период работы дизеля. Невозвратный клапан состоит из корпуса 1 и клапана 2 и установлен между фланцами 4 масляного трубопровода.

Клапан 2 конусной поверхностью В разделяет корпус 1 на две полости А и Г. Выступы Д предназначены для направления клапана при его движении, выступы Б - для ограничения хода клапана. Нормальное расположение клапана вертикальное - полостью А вверх.

Клапан 2 конусной поверхностью В разделяет корпус 1 на две полости А и Г. Выступы Д предназначены для направления клапана при его движении, выступы Б - для ограничения хода клапана. Нормальное расположение клапана вертикальное - полостью А вверх.

Клапан 2 под действием давления масла, создаваемого маслопрокачивающим насосом во время прокачки дизеля маслом, поднимается и масло поступает из полости Г в полость А и по трубе отводится в масляную магистраль дизеля. После прекращения работы маслопрокачивающего насоса клапан под действием собственного веса (а при начале работы основного масляного насоса и под действием давлений масла от этого насоса в полости А) опускается и разобщает полости А и Г, тем самым препятствует проходу масла, поступающего от масляного насоса во время работы дизеля в магистраль маслопрокачивающего насоса.

Регулятор температуры масла

Регулятор температуры прямого действия предназначен для автоматического регулирования температуры масла.

Регулятор температуры прямого действия предназначен для автоматического регулирования температуры масла.

Терморегулятор состоит из корпуса 1 и установленной в него термосистемы 14 фирмы ВЕНR-THOMSON типа ХЗ.473.70.100.1С закрепленной винтами 15.

Корпус терморегулятора закрыт крышкой 17, через уплотнительную прокладку 3, и закреплен болтами 18.

Перемещение заслонки термосистемы 14 осуществляется датчиком температуры 16 с твердым наполнителем, корпус которого установлен в опорную втулку термосистемы, а шток датчика упирается в головку регулировочного винта.

При необходимости, ручное управление осуществляется винтом 6. Для герметизации винта 6 служит уплотнительное фторопластовое кольцо 13, установленное внутри фланца 2, который крепится к корпусу 1 терморегулятора через уплотнительную прокладку 11, болтами 19.

Уплотнительное кольцо 13 для обеспечения герметичности терморегулятора поджимается втулкой 5 через кольцо 12, после чего втулка 5 стопорится гайкой 10.

После настройки термосистемы винт 6 стопорится гайкой 8, закрывается колпачком 9, который крепится винтом 7 и устанавливается пломба 4.

Принцип действия терморегулятора основан на перемещении заслонки термосистемы в зависимости от изменения объема заполнителя термочувствительного элемента (термодатчика 16) пропорционально регулируемой температуры.

Автоматическое поддержание заданного значения регулируемой температуры производится по способу перепуска (соотношение количества охлаждаемого масла в линиях перепуска (П) и холодильника (X) определяется регулируемой температурой). При повышении температуры охлаждаемого масла выходящего из дизеля (Д), регулирующий орган, перемещаемый термочувствительным элементом (термодатчиком) за счет увеличения объема заполнителя, изменяет гидравлическое сопротивление в линиях перепуска (П) и холодильника (X).

При этом расход охлаждаемого масла через холодильник увеличивается, а в линии перепуска уменьшается. Соотношение расходов изменяется до тех пор, пока регулируемая температура не примет заданного значения.

При понижении температуры масла, выходящего из дизеля, объем заполнителя термочувствительного элемента уменьшается и восстановление заданного температурного режима дизеля происходит под действием пружин возврата, перемещающих регулирующий орган термосистемы в положение при котором гидравлическое сопротивление в линии перепуска уменьшается, а в линии холодильника увеличивается.

Терморегулятор отрегулирован на заданную температуру фиксированной настройки 343 К (700 С).

После пуска и прогрева дизеля контролируется температура масла при различных нагрузках.

Если значение регулируемой температуры выходит за допустимый предел, необходимо частично отвернуть контргайку 8 и винтом настройки 6 произвести подрегулировку терморегулятора, предварительно отвернув винт 7 и сняв колпачок 9.

Ввертывая винт на 1-2 оборота от установленной ориентированной настройки - происходит увеличение проходного сечения на холодильник и температура масла понижается и наоборот, вывертывая винт 6 на 1-2 оборота - температура масла повышается.

После подрегулировки необходимо винт 6 застопорить гайкой 8, установить колпачок 9, закрепить винтом 7 и опломбировать.

При выходе из строя датчика 16, поддержание заданного температурного режима при необходимости можно вести вручную при помощи регулировочного винта 6 (ввертывая его).

Насос водяной

Водяной насос центробежного типа предназначен для подачи охлаждающей жидкости в систему охлаждения дизеля и устанавливается на приводе насосов.

Рабочее колесо 4 насоса размещено в улитке 12, которая крепится к кронштейну 11. Вращение колеса 4 осуществляется валом 10, который установлен на шарикоподшипниках 21 и 22, размещенных в кронштейне 11. Вал 10 приводится во вращение от привода насосов посредством шлицевого соединения. Смазка к шарикоподшипникам поступает через отверстие в шлицевом валу привода насосов и по каналу Е вала 10. Фиксация рабочего колеса от проворота на валу 10 обеспечивается конусным сопряжением при затяжке болта 2 и замочной пластиной 3.

Торцевое уплотнение состоит из подвижного кольца 13, неподвижного контр-кольца 14 и резинового кольца 15. Подвижное кольцо 13 состоит из резинового сильфона, двух "L" - колец, пружины и уплотнительного кольца трения. Сильфон выполняет функции: несущего элемента уплотнительного кольца трения, вспомогательного уплотнительного элемента и манжеты вала 10.

Уплотнение масляной полости состоит из отражателя 20, втулки - отражателя 19, на которой имеется маслосгонная резьба, и фланца 17.

Система вентиляции картера

Система вентиляции картера предназначена для отсоса газов из картера и создания в ней разрежения, предотвращающего утечки масла и газов через зазоры у валов, выходящих наружу, а также через неплотности в соединениях.

Основными элементами системы вентиляции являются маслоотделитель 6, датчик разрежения А, заслонка управляемая Б, манометр жидкостный В и трубы 3, 4, 5, 7, 8, соединяющие эти сборочные единицы с картером дизеля и с всасывающим патрубком турбокомпрессора.

Отсос газов из картера осуществляется через канал в раме (трубой 7).

В канале рамы в результате изменения направления потока газа происходит отделение наиболее крупных частиц масла. Затем картерные газы и газы, отсасываемые из лотка (корпуса распределительного вала), поступают в маслоотделитель, снабженный сетчатыми элементами 16. Частицы масла осаждаются на этих элементах, стекают по ним в нижнюю часть маслоотделителя и по трубе 8 сливаются в раму.

В системе вентиляции дизель-генератора предусмотрена автоматическая регулировка разрежения (датчик разрежения А и заслонка управляемая Б), позволяющая поддерживать значение параметра разрежения на минимально допущенном уровне 0-0,392 кПа (0-40 мм вод.ст.) во всем диапазоне рабочих режимов.

Для ручной регулировки величины разрежения в картере предназначен шибер 19. Положение шибера определяется по риске Г. На рисунке 43 шибер показан в положении "закрыто".

На ведущей шестерне имеются шлицы, соединяющиеся с приводным валом 33.

На ведущей шестерне имеются шлицы, соединяющиеся с приводным валом 33. Надежная работа втулок 22, 32, 36 и 39 гарантируется при обеспечении минимального отклонения от соосности относительно поверхности П1 корпуса, поверхностей К1 и М1 крышки внутренней 23 и поверхностей Л1 и Н1 крышки наружной 3. Отклонение от соосности - 0,03 мм обеспечивается технологически предприятием-изготовителем и гарантируется установкой центрирующих цилиндрических штифтов 51.

Надежная работа втулок 22, 32, 36 и 39 гарантируется при обеспечении минимального отклонения от соосности относительно поверхности П1 корпуса, поверхностей К1 и М1 крышки внутренней 23 и поверхностей Л1 и Н1 крышки наружной 3. Отклонение от соосности - 0,03 мм обеспечивается технологически предприятием-изготовителем и гарантируется установкой центрирующих цилиндрических штифтов 51.

Маслопрокачивающий насос шестеренного типа установлен на фланце электромотора 14. Насос предназначен для прокачки дизеля маслом перед пуском, а также после его остановки и состоит из корпуса 2, задней крышки 1, передней крышки 7, ведущей 3 и ведомой 4 шестерен, кронштейна 10 и муфты, соединяющей вал электромотора с валом ведущей шестерни насоса.

Маслопрокачивающий насос шестеренного типа установлен на фланце электромотора 14. Насос предназначен для прокачки дизеля маслом перед пуском, а также после его остановки и состоит из корпуса 2, задней крышки 1, передней крышки 7, ведущей 3 и ведомой 4 шестерен, кронштейна 10 и муфты, соединяющей вал электромотора с валом ведущей шестерни насоса. Фильтр предназначен для тонкой очистки масла и состоит из ротора, вращающегося на неподвижной оси 2, колпака 8 и кронштейна 1.

Фильтр предназначен для тонкой очистки масла и состоит из ротора, вращающегося на неподвижной оси 2, колпака 8 и кронштейна 1. Клапаны обеспечивают понижение давления масла до необходимого давления путем дросселирования его в зазоре между тарелкой шпинделя 6 и фаской Г корпуса 1. При отсутствии давления масла в системе клапан под действием пружины открыт до упора шпинделя в стопорный болт 2. При возникновении давления масла в системе, подведенного к клапану со стороны полости Б, шпиндель 6 под действием давления поднимается и уменьшает зазор между тарелкой и фаской Г до такой величины, которая обеспечит нужную величину уменьшения давления.

Клапаны обеспечивают понижение давления масла до необходимого давления путем дросселирования его в зазоре между тарелкой шпинделя 6 и фаской Г корпуса 1. При отсутствии давления масла в системе клапан под действием пружины открыт до упора шпинделя в стопорный болт 2. При возникновении давления масла в системе, подведенного к клапану со стороны полости Б, шпиндель 6 под действием давления поднимается и уменьшает зазор между тарелкой и фаской Г до такой величины, которая обеспечит нужную величину уменьшения давления. Клапан 2 конусной поверхностью В разделяет корпус 1 на две полости А и Г. Выступы Д предназначены для направления клапана при его движении, выступы Б - для ограничения хода клапана. Нормальное расположение клапана вертикальное - полостью А вверх.

Клапан 2 конусной поверхностью В разделяет корпус 1 на две полости А и Г. Выступы Д предназначены для направления клапана при его движении, выступы Б - для ограничения хода клапана. Нормальное расположение клапана вертикальное - полостью А вверх. Регулятор температуры прямого действия предназначен для автоматического регулирования температуры масла.

Регулятор температуры прямого действия предназначен для автоматического регулирования температуры масла.