Работа по схеме (рис.) начинается с приема шампанских виноматериалов из автоцистерны 1 и подачи насосом 2 через суль-фитодозатор 3 и теплообменник 4 в группу цистерн 5, соединенных между собой параллельно. Каждая из этих цистерн предназначена для приема одного из пяти (не менее) видов виноматериалов из винограда различных сортов (Рислинг, Сильванер, Алиготе, Каберне, группы Пино и др.). Сернистый ангидрид используется в данном случае как антисептическое и противоокислительное средство. При наличии в ви-номатериале жизнеспособных молочнокислых, уксуснокислых и других бактерий его подвергают пастеризации.

В каждом из пяти приемных резервуаров проводят обработку сортового виноматериала ЖКС, которую вводят периодически в определенном количестве.

По истечении срока обработки в приемных резервуарах вино-материал направляют через ротаметры 6 на купажирование и оклейку. С помощью ротаметров отмеряется необходимое количество виноматериала для составления купажа.

Сортовой виноматериал по трубопроводу, который объединяет приемные резервуары 5, насосом 9 направляют в резервуары 10. В этот же трубопровод из резервуара 7 дозируют в купаж танин, а из резервуара 8 - рыбий клей.

Первые резервуары 10 оборудованы стационарными перемешивающими устройствами с пропеллерными мешалками. Резервуары

объединены в два самостоятельных блока по два резервуара в каждом с тем, чтобы при работе одного можно было удалять осадки из другого.

После купажирования и оклейки виноматериал насосом 9 из резервуаров 10 направляют в сепаратор 11, затем на фильтр-пресс 12. Отфильтрованный купаж собирается в резервуарах 13, из которых поступает в теплообменник 14.

После выдержки купаж охлаждается до 11-12°С, так как при своем движении по аппаратам и резервуарам он приобретает температуру помещения, которая обычно равна 18-20°С. Повышение температуры может привести к ухудшению качества.

Так как купажирование вызывает некоторое понижение кислотности сортовых виноматериалов, то в купаж добавляют расчетное количество лимонной кислоты, которая поступает из напорного резервуара раствора лимонной кислоты 15. Раствор лимонной кислоты дозируют во всасывающий трубопровод насоса 16, подающего охлажденный купаж в резервуар 17 биологического обескислороживания. В купаж также перед поступлением его в резервуар 17 дозируют дрожжевую разводку из расчета получения 2-3 млн. дрожжевых клеток в 1 см3.

Резервуары для биологического обескислороживания представляют собой специальные аппараты колонного типа (отношение высоты к диаметру 4:1), полностью заполненные полиэтиленовой, керамической, фарфоровой насадкой или кольцами Рашига.

Обескислороженный купаж при выходе из резервуара 17 делится на два потока. Поток, равный производительности установок для шампанизации, направляется на термообработку и далее - на шампанизацию. Поток, составляющий необходимый резерв для последующей работы установок шампанизации в течение года, направляется в систему последовательно соединенных между собой резервуаров 18, в которых купаж выдерживается в потоке.

Выдержка в потоке является последней операцией, производимой в цехе виноматериалов, все последующие операции относятся к операциям цеха шампанизации. Цикл обработки купажа составляет 18суток.

Купаж, термически обработанный в пастеризаторе 19 при температуре 65°С, направляется в термоизолированный резервуар 20 для выдержки в течение 24 ч при температуре пастеризации. После этого в купаж дозируется резервуарный ликер для доведения содержания сахара до 2,2 гИООсм3. Далее купаж поступает в охладитель 21, где охлаждается до 10-12°С и, пройдя фильтр 22, насосом-дозатором 23 через расходомер 24 нагнетается в бродильные резервуары 48 батареи шампанизации. Перед поступлением на шампанизацию в купаж дозируют дрожжевую разводку из расчета 3-5 млн. дрожжевых клеток в 1 см3.

Шампанизацию проводят в бродильной батарее, состоящей обычно из семи акратофоров емкостью от 5 до 15 /и3. Процесс шампанизации длится 17 суток при температуре 10-12°С.

После шампанизации вино из всех батарей (от их числа зависит мощность завода) объединенным потоком направляется в биогенераторы 46, заполненные насадкой полиэтиленовых пробок. В качестве биогенераторов обычно используют бродильные акратофоры.

При биогенерации дрожжи в первом резервуаре полностью используют остаточный сахар, а во втором - при отсутствии сахара в бескислородных условиях и при высокой концентрации дрожжей шампанизированное вино обогащается активными веществами дрожжевых клеток - аминокислотами, ферментами, витаминами. Затем оно охлаждается в кожухотрубном теплообменнике 44 до - 3... - 5°С и направляется в отстойные термос-резервуары 50.

В термос-резервуарах вино подвергается длительной обработке холодом, после этого его пропускают в потоке через изоба-ротермические фильтры 37, которые задерживают не только механические примеси, но и оставшиеся дрожжевые клетки.

Из фильтров вино поступает в приемные резервуары 36 на хранение перед розливом. В эти резервуары дозируют различное количество экспедиционного ликера, определяющее кондиции готового продукта. Готовое шампанское из приемных резервуаров направляется на розлив в бутылки.

Кроме основного технологического процесса - шампанизации при производстве шампанского производят ряд вспомогательных операций: культивирование дрожжей, приготовление резервуарного и экспедиционного ликеров, операции по подготовке тары к мойке, розливу, оформление готовой продукции, операции на складе контрольной выдержки.

Культивирование дрожжей, как и все другие технологические операции осуществляются в потоке. Дрожжевая разводка должна содержать возможно больше работоспособных дрожжевых клеток (60-90 млн./см3), поскольку их жизнедеятельность должна продолжаться в полностью обескислороженной бродильной смеси (при сбраживании на брют). При этом дрожжевые клетки работают на пределе своих физиологических возможностей в анаэробных условиях. Поэтому при приготовлении дрожжевой разводки необходимо учитывать специфичность этих условий.

Установка для культивирования дрожжей состоит из головного расходного резервуара 41 и двух батарей по четыре ферментера в каждой; узла подачи воздуха; регуляторов скорости потока и температуры питательной среды; фильтров питательной среды; трубопроводов, подводящих профильтрованный воздух через ротаметры; трубопровода для культуральной жидкости, соединяющего фильтры; трубопровода, отводящего избыток воздуха и углекислоту через гидравлические затворы; электроприводов мешалок.

Питательная среда (обработанный купаж), в котором уже имеется расчетное количество резервуарного ликера, насосом-дозатором 23 подается на фильтр «Радиум» 47, затем - в головной ферментер, а из него двумя параллельными потоками направляется в ферментеры 43, которые соединены между собой как сообщающиеся сосуды.

В головном резервуаре происходит активное размножение дрожжей.

Чистую культуру дрожжей (Штейнберг 92, Кахури 7, Московская) вводят в головной ферментер в момент пуска всей установки. В каждый резервуар при активном перемешивании дозируется профильтрованный воздух из расчета 0,7 м3/час.

Все ферментеры батареи, кроме последних, оборудованы бар-ботажными и перемешивающими устройствами. Охлаждаются ферментеры водой по принципу противотока. В последних (четвертых) ферментерах температура культуральной жидкости поддерживается не выше температуры шампанизируемого вина в последнем резервуаре бродильной линии.

Поток дрожжевой разводки из последних ферментеров направляется в резервуары для осуществления биологического обескислороживания купажа и шампанизации.

Резервуарный и экспедиционный ликеры готовят из купажа, используемого для шампанизации, сахара-песка рафинированного, коньячного спирта, выдержанного не менее пяти лет, лимонной и аскорбиновой кислот (по 50 мг/дм3).

Экспедиционный ликер должен содержать 11,0-11,5% об. спирта, 70-80 г/100см3 сахара при титруемой кислотности 7-8 г/дм3. До использования в производстве его выдерживают не менее трех месяцев.

Резервуарный ликер должен содержать 9-11 % об. спирта, 50-70 г/100см3 сахара при титруемой кислотности 7-8 г/дм3. Его выдерживают не менее одного месяца. Резервуарный ликер отличается от экспедиционного тем, что в него дополнительно не добавляют коньячный спирт.

Ликеры готовят в специальных установках, состоящих из реактора 29, в который из бункера 28 после взвешивания на весах 27 подают сахар, центробежного насоса 32, пластинчатого фильтр-пресса 33, напорно-расходных сосудов 30, 31, цистерн 35, которые соединены между собой, как сообщающиеся сосуды, и образуют батарею выдержки экспедиционного ликера, и цистерн 34, соединенных между собой так же, как сообщающиеся сосуды, образующих батарею выдержки резервуарного ликера.

Установка работает следующим образом: из реактора 29 отфильтрованный ликер центробежным насосом 32 направляется в расходно-напорные сосуды 30, 31. Экспедиционный ликер из резервуара 30 самотеком поступает в первую цистерну батареи 35 и далее через нее - в последующие и т.д. Число цистерн подобрано так, чтобы обеспечить выдержку ликера не менее трех месяцев. После этого готовый ликер можно добавлять в шампанизированное вино для получения разных марок шампанского.

Установка для выдержки резервуарного ликера работает так же. Резервуарный ликер расходуется на приготовление бродильной смеси.

Таким образом приготовление ликеров производится в одном и том же реакторе, а выдержка их протекает в разных батареях.

В состав линии по подготовке тары к мойке входит расшта-белировщик, машина для выемки из ящиков пустых бутылок, штабели-ровщик порожней деревянной тары. Эти машины объединены между собой цепными транспортерами и рольгангами.

Электропогрузчик подает ящики с бутылками в расштабели-ровщик, а отсюда по цепному транспортеру они направляются в распаковщик. Из распаковщика пустые ящики перемещаются в штабе-лировщик, где из них формируются стопки, которые затем электропогрузчиком отвозят на склад. Бутылки из распаковщика цепным пластинчатым транспортером, минуя световой экран, направляются в бутылкомоечную машину.

Линия мойки бутылок и розлива шампанского оборудована бутылкомоечным автоматом, световым экраном, разливочным автоматом с углекислотным наполнителем, укупорочным автоматом, полуавтоматом для надевания и закрепления мюзле, бракеражным фонарем. Бутылки из моечного автомата по пластинчатому транспортеру поступают к световому экрану. Плохо вымытые бутылки направляются на повторную мойку, а годные под налив поступают в углекис-лотный наполнитель. В наполнителе бутылки просушиваются, наполняются углекислым газом, при этом они стерилизуются и из них вытесняется находящийся там воздух. Бутылки с углекислым газом, поступив в разливочный автомат, наполняются шампанизированным вином и перемещаются к укупорочному автомату.

Укупоренная полиэтиленовой пробкой бутылка проходит бракеражный фонарь, где отбраковываются бутылки, содержащие посторонние включения. После этого пластинчатым транспортером она подается на склад контрольной выдержки. Здесь в течение 10-15 сут проверяется герметичность укупорки, температура стабилизи-руется, шампанское приобретает температуру помещения склада (18-20°С).

При механизированном способе прохождения контрольной выдержки бутылки поступают по тросовому транспортеру в загрузочную машину 62, которая укладывает их в горизонтальное положение на поддоны. Поддоны перемещаются по направляющим, которые закреплены на вертикально установленных стойках-рамах в несколько рядов по высоте. Время движения поддонов с бутылкой составляет необходимое время контрольной выдержки (10-15 сут).

Пройдя стеллажи, бутылки снимаются с поддонов бутылкораз-грузочными машинами, которые устанавливают их в вертикальное положение на пластинчатый транспортер, проходящий мимо светового экрана 65, в машину для наружной мойки 66. После сушки в туннеле 67 бутылки проходят бракеражный фонарь 68. При этой операции бутылка вновь просвечивается и просматривается визуально. При наличии посторонних включений или неплотной укупорки ее снимают с транспортера, а качественные бутылки с шампанским направляются для дальнейшей обработки на линию внешнего оформления.

Линии оформления бутылок с шампанским состоят из фольговочного автомата 69, этикетировочного 70, автомата для обертывания бумагой 71, соединенных между собой цепными транспортерами. В фоль говочном автомате горлышко бутылки смазывается клеем и на него накладывается фольга. По мере продвижения бутылки в автомате фольга разглаживается и плотно облегает горлышко.

В этикетировочном автомате на бутылку с фольгой наклеивается кальеретка и этикетка. На оборотной стороне этикетки ставят штамп, содержащий дату изготовления, номер партии и т.д. Оформленные бутылки завертывается на машине 71 в бумагу. Бутылки с шампанским, установленные на поддон в ящиках иликартонных коробках, электропогрузчиком 72 грузят для отправки в торговую сеть.

Специальное оборудование шампанского производства

На разных этапах шампанского производства виноматериалы и шампанизированное вино подвергают различной обработке: сульфи-тированию; фильтрации; дозированию растворов рыбьего клея, танина, лимонной кислоты резервуарного и экспедиционного ликера, дрожжевой разводки; вторичному брожению, осветлению сепарированием или центрифугированием, а также нагреванию и охлаждению. Для осуществления такой обработки продукта соответственно применяют сульфитодозаторы, фильтры, насосы-дозаторы и дозировочные агрегаты, бродильные резервуары -акратофоры, сепараторы и др.

Бродильные резервуары

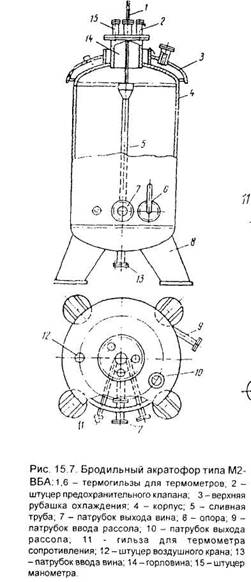

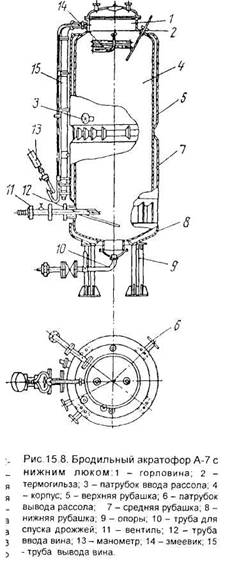

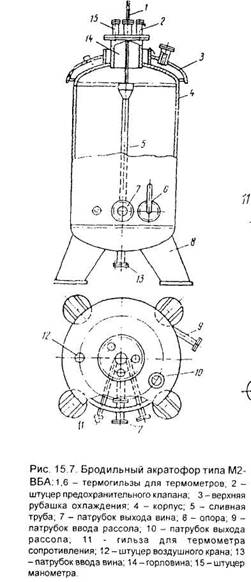

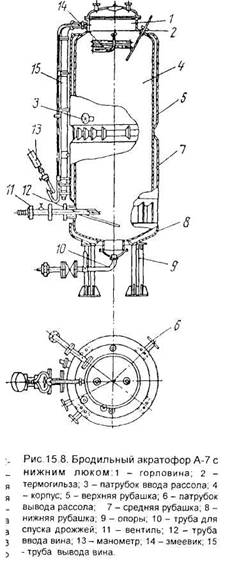

По функциональному признаку резервуары делятся на бродильные и приемные. Широкое распространение в винодельческой промышленности получили усовершенствованные бродильные резервуары A.M. Фролова-Багреева, различной вместимости. Последнее время эти аппараты выпускаются из нержавеющих сталей и стальные эмалированные. Акратофор Фролова-Багреева изображен на рис.

Бродильные от приемных акратофоров отличаются наличием у вторых только одной охлаждающей рубашки (рис.). Последние выпуски резервуаров отличаются увеличенной емкостью, без перемешивающего устройства под названием сборники-акратофора Сэрн вместимостью от 5 до 50 м3.

Известен также одноемкостный бродильный резервуар А-184 со сферическими днищами и охлаждающей рубашкой (рис.).

Внутри корпуса приварены к днищам концентрично установленные цилиндры, которые образуют 7 камер, соединенных между

применят пластинчатые фильтры большой производительности типа «Зенит» и «Орион» (фирма «Зейтц» ФРГ), фильтры типа «Адмирал» (фирма «Шенк Фильтрбау» ФРГ).

Также для фильтрации шампанского применяют изобарические фильтры типа "Radium" фирмы "Seitz" (ФРГ).

Фильтр "Radium" (рис.15.10) представляет собой цилиндрический резервуар 1 с рубашкой 2 для хладоносителя и крышкой 4, которая в рабочем состоянии прижимается резьбовыми зажимами. В резервуар помещают фильтрационный пакет 6. Фильтровальные пластины диаметром 600 мм укладывают в горизонтальном положении на решетки 3 пакета и стягивают при помощи трех тяг 7. После сборки фильтра весь набор дополнительно сжимают центральным винтом 5, проходящим через уплотнение в крышке. Вино подают через штуцер 9, подключаемый к коммуникации подачи вина, а отводят через штуцер 8, соединяемый с трубопроводом фильтрованного вина.

Фильтр оборудован запорной арматурой, манометрами на входе и выходе, смотровым стеклом и рычажным предохранительным клапаном. Все элементы фильтра, соприкасающиеся с вином, выполнены из коррозийностойкой стали.

Техническая характеристика фильтра "Radium"

| Производительность, м3/ч

| 16,5

|

| Поверхность фильтрации, м2

| 8

|

| Число фильтрующих пластин, шт.

| 32

|

| Диаметр фильтрующих пластин, мм

| 600

|

| Рабочее давление, МПа

| 0.6

|

| Допустимый перепад давлений, Мпа

| 0.3

|

| Вместимость, дм3:

|

|

| сосуда

| 290

|

| рубашки

| 16

|

| Масса фильтровального пакета, кг

| 470

|

| Габариты, мм

| 1430x1100x2050

|

| Масса фильтра, кг

| 930

|