Исходные данные:

- Диаметр барабана D, 1500 в мм

- Длина барабана L, 5605 в мм

- Производительность 5 - 6 т/ч

- Частота вращения барабана 28 об/мин

- Масса мелющих тел (в зависимости от комплектации) 12 т

Цель расчета -определение оптимального числа оборотов барабана, производительности шаровой мельницы и потребляемой мощности для ее работы.

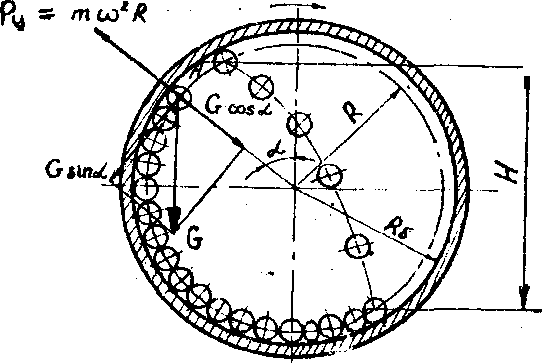

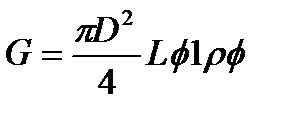

Рис.9 Схема движения шаров в шаровой мельнице красчету оптимальной частоты вращения барабана.

1. Определение оптимального значения числа оборотов барабана.

Для шаровых вращающихся мельниц соотношение средних размеров частиц порошка до и после измельчения, называемое степенью измельчения, составляет 50 – 100. Форма частиц, получаемая в результате размола в шаровых вращающихся мельницах, обычно осколочная, т.е. неправильная, с  острыми гранями, а шероховатость их поверхности невелика.

острыми гранями, а шероховатость их поверхности невелика.

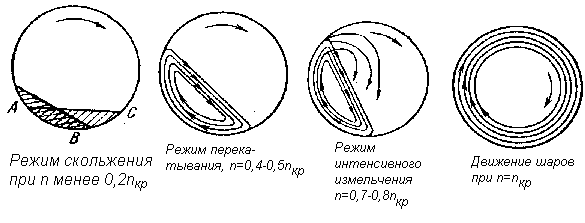

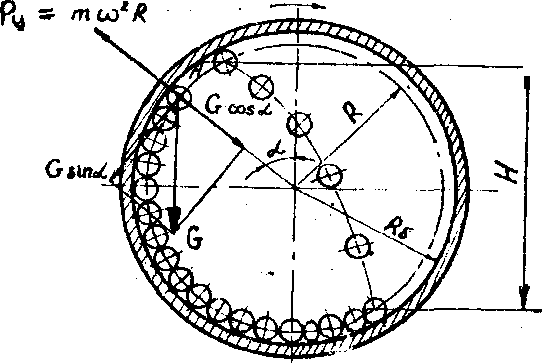

Рис.10 Схема движения размольных шаров в шаровой мельнице

Возможны несколько режимов измельчения. Наконец, может быть создан еще один вариант режима размола, получивший название режима скольжения. При использовании мельниц с гладкой внутренней поверхностью барабана и при небольшой относительной загрузке размольные тела не циркулируют внутри барабана мельницы. Вся их масса скользит по поверхности вращающегося барабана и их взаимное перемещение почти отсутствует. Этот режим называют режимом скольжения (сектор АВС, Рисунок 3.10, а). Измельчение материала при таком режиме размола малоэффективно, так как происходит путем истирания его лишь между внешней поверхностью размольных тел и стенкой барабана мельницы.

Наличие перекатывания или скольжения размольных тел при вращении барабана мельницы зависит (при прочих равных условиях) от относительной загрузки. При загрузке большого числа шаров (или размольных тел другой формы, но обязательно полиэдрической) происходит перекатывание, а при малой загрузке — скольжение. Изменяя величину загрузки мельницы размольными телами, можно получать в одних случаях режим перекатывания, а в других — режим скольжения, причем в зависимости от устанавливающегося режима эффективность размола будет различной.

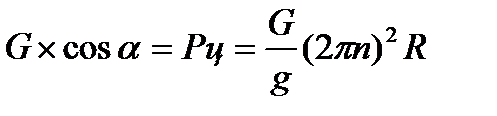

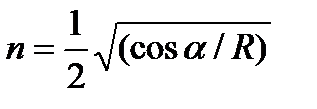

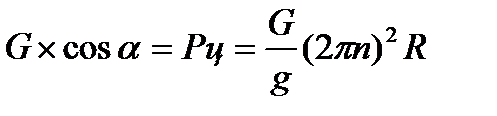

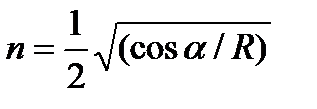

Из равенства действующих на шар сил в точке отрыва А находим:

;

;

, с-1

, с-1

n=0,44 об/сек=26,4 об/мин

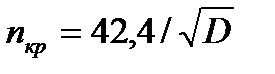

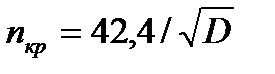

Критическая частота вращения барабана определяется по формуле:

nкр= 51,7 об/мин = 0,86 об/сек

nкр= 51,7 об/мин = 0,86 об/сек

Барабан мельницы вращается с частотой 60-95% «критической частоты вращения». При превышении этого предела мельница выходит из строя раньше положенного срока. При значительном превышении критической частоты вращения мелющие тела центробежной силой прижимаются к барабану и измельчение прекращается. Для работы при сверхкритической частоте вращения требуются гладкие футеровочные плиты внутри барабана, малая нагрузка крупных шаров.

Где G - сила тяжести шара, g - ускорение силы тяжести, R - радиус окружности проходящей через центры шаров внешнего слоя.

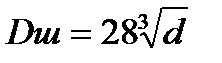

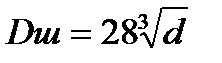

2. Оптимальный диаметр шаров определяют по приближенной формуле:

,м

,м

где d – наибольший размер частиц измельчаемого материала, м.

Или

, мDш=0,08 м

, мDш=0,08 м

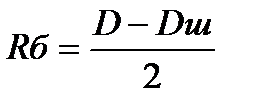

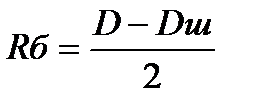

3. Определяется расчетный радиус барабана мельницы:

, м Rб=0,71 м

, м Rб=0,71 м

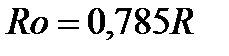

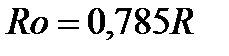

4. Редуцированный радиус шаровой загрузки:

, мRo=0,55 м

, мRo=0,55 м

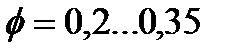

5. Определяется вес шаровой загрузки

Количество шаров, загружаемых в мельницу, должно быть таким, чтобы во время ее работы каждый ряд шаров совершал движение по своей траектории, не сталкиваясь с шарами других рядов. Величина загрузки мельницы мелющими телами характеризуется коэффициентом заполнения

Где F1 – площадь загрузки шарами поперечного сечения неподвижной мельницы; F – площадь поперечного сечения всей мельницы.

В зависимости от условий работы коэффициент заполнения принимают в пределах

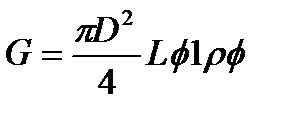

Полную загрузку мельницы G мелющими телами при принятом  рассчитывают по формуле:

рассчитывают по формуле:

, тG=9,65 т

, тG=9,65 т

Где D – внутренний диаметр барабана мельницы, L – Длина барабана,  (плотность шаров) = 3,5…4 т/м3

(плотность шаров) = 3,5…4 т/м3  =0,5…0,6 – коэффициент разрыхления загружаемого материалаr=78кг/м3

=0,5…0,6 – коэффициент разрыхления загружаемого материалаr=78кг/м3

6. Производительность шаровой мельницы определяется по формуле

Q=6,45V ⋅ D ⋅ (G / V)0,8 ⋅ q y ⋅ K n

где qу - удельная производительность, т/кВт*ч мощности (при мокромпомоле 0,05-0,25, при сухом 0,03 – 0,4);

Кп – поправочный коэффициент на тонкость помола (при остаткена сите от 2 до 20 % соответственно составляет от 0,588 до 1,425);

D – внутренний диаметр мельницы, м;

G – масса мелющих тел, т;

V – внутренний объем мельницы, м3.

Q=6,45х4,94х1,5х(9,65/4,94)х0,8х0,05х1,4=5,2 т

7. Рассчитывается мощность потребляемая шаровой мельницей

Мощность, потребляемая шаровой мельницей расходуется на сообщение шарам кинетической энергии при каждом цикле движений.

, кВт

, кВт

N = 0,01 х 9,65 х 0,86 = 0,0

Абразивное изнашивание

Изнашивание - это процесс постепенного изменения размеров деталей в результате трения во время эксплуатации. При этом обычно изменяется форма и состояние рабочих поверхностей.

Износом называется результат изнашивания.

Тепловой износ проявляется на рабочих поверхностях кулачков распределительных валов, торцов толкателей, цилиндров двигателей, зубьев шестерен и на шейках коленчатых валов двигателей.

Абразивный износ характерен наличием микропластических деформаций и срезанием метила деталей твердыми абразивными частицами (пыли, нагара, продуктов изнашивания, твердых структурных составляющих металле детали), находящимися между поверхностями трения. Интенсивность абразивного износа зависит от механических свойств материала деталей, режущих свойств абразивных частиц, удельного давления и скорости скольжения пря трении.

Абразивное изнашивание – это разрушение поверхности детали в результате его взаимодействия с твердыми частицами (абразивом). Абразивным материалом называют материал естественного или искусственного происхождения, зерна которого имеют достаточную твердость и обладают способностью резания (царапания).

Такими частицами могут быть микровыступы, твердые частицы грунта, металлическая стружка, песок, оксидная пленка, нагар, продукты износа и т.д., попавшие в зону силового контакта сопряженных поверхностей. Твердые частицы могут находиться как в закрепленном состоянии (неподвижно закрепленные твердые зерна), так и в свободном.

Абразивному изнашиванию подвержены большое количество деталей машин, работающих в абразивной среде (ходовая часть гусеничных тракторов и дорожно-строительных машин, рабочие органы сельскохозяйственных машин и металлорежущих станков, узлы бурильного оборудования нефтяной и газовой промышленности и т.д.).

Поверхность детали может быть разрушена как в результате одноактного воздействия абразива, так и многоактного процесса деформирования поверхности абразивными частицам.

а) скольжение детали по монолитному образцу;

б) качение детали по абразиву;

в) соударение с частицами абразива;

г) соударение детали с монолитным абразивом;

д) влияние потока абразивных частиц на поверхность детали;

е) скольжение детали в массе абразивных частиц;

ж) взаимодействие сопряженных деталей в контакте с абразивными частицами.

На процесс абразивного изнашивания влияют различные факторы: природа абразивных частиц, их форма и размер, агрессивность среды, свойство изнашиваемых поверхностей, ударное взаимодействие, температура и т.п.

Рис.11 Абразивный износ вала

Экспериментально установлено, что если размер частиц не превышает 5 мкм, то они, имея большую развитую поверхность, абсорбируют на себе продукты окисления масла, что может снизить интенсивность изнашивания детали. Многие исследования показывают, что частицы с размерами менее 5 мкм уменьшают износ частицы, размером более 5 мкм – увеличивают износ.

Соотношение твердости материала Нм и абразива На оказывает влияние на процесс абразивного изнашивания.

При выполнении условия Кт=Нм/На<0,5, (4.4) возможно прямое разрушение материала.

При Кт больше 0,7 происходит многоцикловое разрушение. Стойкость абразивному изнашиванию также зависит от состава и структуры поверхностных слоев.

острыми гранями, а шероховатость их поверхности невелика.

острыми гранями, а шероховатость их поверхности невелика. ;

; , с-1

, с-1 nкр= 51,7 об/мин = 0,86 об/сек

nкр= 51,7 об/мин = 0,86 об/сек ,м

,м , мDш=0,08 м

, мDш=0,08 м , м Rб=0,71 м

, м Rб=0,71 м , мRo=0,55 м

, мRo=0,55 м

рассчитывают по формуле:

рассчитывают по формуле: , тG=9,65 т

, тG=9,65 т (плотность шаров) = 3,5…4 т/м3

(плотность шаров) = 3,5…4 т/м3  =0,5…0,6 – коэффициент разрыхления загружаемого материалаr=78кг/м3

=0,5…0,6 – коэффициент разрыхления загружаемого материалаr=78кг/м3 , кВт

, кВт