Функциональное назначение подшипников качения – обеспечение вращения валов с минимальным коэффициентом трения во многом определяется качеством смазывания. Нарушения в поступлении и движении смазочного материала в подшипниковых узлах часто являются причиной отказов и поломок металлургических машин и оборудования. Осмотр поврежденных подшипников иногда позволяет однозначно определить характер нарушений в поступлении смазки, в других случаях решение задачи определения причины отказа требует использования более сложных алгоритмов.

Малые абразивные частицы, например продукты изнашивания металлов, проникающие в подшипник, приводят к повреждению дорожек качения, тел качения и сепаратора. Поверхность качения становится в большей или меньшей степени матовой, в зависимости от размера (зернистости) и типа абразивных частиц. Продукты износа латунных сепараторов могут окрасить светлую смазку в зелёный цвет.

По мере изнашивания дорожек качения и сепаратора количество абразивных частиц возрастает. Этот процесс распространяется всё шире, до тех пор, пока детали подшипника ни изнашиваются настолько, что он становится непригодным к работе. Однако подшипники с небольшим износом после их промывки можно продолжать использовать далее.

Абразивные частицы проникают в подшипник извне, если уплотнения не соответствуют условиям работы. Частицы могут попадать в подшипники вместе с загрязнённой пластичной смазкой или во время сборки подшипникового узла.

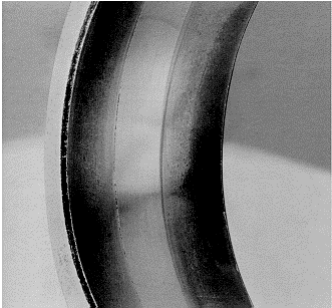

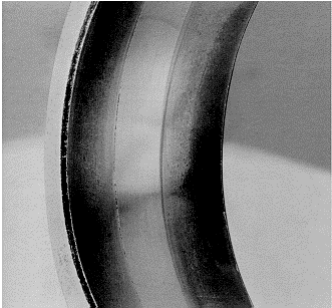

Рис.12 Наружное кольцо двухрядного сферического роликоподшипника, дорожки которого изношены под действием абразивных частиц.

На рис.12 изображены малые вмятины на дорожках качения колец подшипников и тел качения. Матовая, изношенная поверхность дорожек качения. Потемнение пластичной смазки.

Причинами этого могут быть недостаточная чистота до и во время монтажа. Неэффективные уплотнения. Пластичная смазка загрязнена продуктами износа латунного сепаратора.

Мел

Мел — осадочная горная порода белого цвета, мягкая и рассыпчатая, нерастворимая в воде, органического (зоогенного) происхождения. Показатель преломления 1,55.

Основу химического состава мела составляет карбонат кальция с небольшим количеством карбоната магния, но обычно присутствует и некарбонатная часть, в основном оксиды металлов. В меле обычно находится незначительная примесь мельчайших зёрен кварца и микроскопические псевдоморфозы кальцита по ископаемым морским организмам (радиолярии и др.) Нередко встречаются крупные окаменелости мелового периода: белемниты, аммониты и др.

Применение мела и его аналоги.

Мел — необходимый компонент мелованной бумаги, используемой в полиграфии для печати качественных иллюстрированных изданий. Молотый мел широко применяется в качестве дешёвого материала (пигмента) для побелки, окраски заборов, стен, бордюров, для защиты стволов деревьев от солнечных ожогов.

Мел широко применяют в лакокрасочной промышленности в качестве наполнителя. Мел не применяют в качестве пигмента в красках (белый пигмент - это как правило соединения титана, магния, цинка) по причине характерной структуры частиц мела, но применяют в резиновой, бумажной, в сахарной промышленности — для очистки свекловичного сока, для производства вяжущих веществ (известь, портландцемент), в стекольной промышленности, для производства спичек. В этих случаях обычно используют т. н. Мел осаждённый, полученный химическим путём из кальцийсодержащих минералов. Мел нашел широкое применение в качестве дисперсного наполнителя для полимерных композиций (полипропилена и полиэтилена) Мел используется для письма на больших досках для общего обозрения (например, в школах) (формованный школьный мелок на 40 % состоит из мела (карбонат кальция) и на 60 % из гипса (сульфат кальция). Следует отметить, что при рентгеновских исследованиях желудочно-кишечного тракта применяют вещество, которое иногда ошибочно принимают за мел. На самом деле это взвесь также нерастворимого в воде сульфата бария.

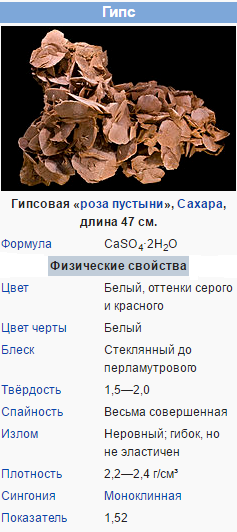

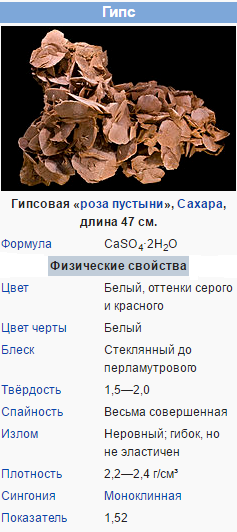

Гипс

Гипс — минерал из класса сульфатов, по составу гидрат сульфата кальция (CaSO4·2H2O).

Волокнистая разновидность гипса называется селенитом, а зернистая — алебастром.

Блеск стеклянный или шелковистый (у волокнистых разновидностей), спайность весьма совершенная в одном направлении (расщепляется на тонкие пластинки). Цвет белый, серый, иногда красноватый, при наличии примесей имеет серую, желтоватую, розоватую, бурую окраску. Волокнистые разности дают занозистый излом. Черта белая. Сингония моноклинная. Плотность — 2,3 г/см³, твёрдость по шкале Мооса — 2. Текстура — массивная.

Волокнистый гипс (селенит) используют для недорогих ювелирных изделий. Из алебастра издревле вытачивали крупные ювелирные изделия — предметы интерьера (вазы, столешницы, чернильницы и т. д.).

В «сыром» виде используется как удобрение и в целлюлозно-бумажной промышленности, в химической для получения красок, эмали, глазури. Обожжённый гипс применяют для отливок и слепков (барельефы, карнизы и т. д.), как вяжущий материал в строительном деле, в медицине.

Желтоватые и более плотные разновидности гипса являются хорошим поделочным материалом.

Сегодня минерал «гипс» — это в основном сырье для производства α-гипса и β-гипса. β-гипс (CaSO4·0,5H2O) — порошкообразный вяжущий материал, получаемый путём термической обработки природного двухводного гипса CaSO4·2H2O при температуре 150—180 градусов в аппаратах, сообщающихся с атмосферой. Продукт измельчения гипса β-модификации в тонкий порошок называется строительным гипсом или алебастром, при более тонком помоле получают формовочный гипс или, при использовании сырья повышенной чистоты, медицинский гипс.

При низкотемпературной (95-100 °C) тепловой обработке в герметически закрытых аппаратах образуется гипс α-модификации, продукт измельчения которого называется высокопрочным гипсом.

В смеси с водой α и β-гипс твердеет, превращаясь снова в двуводный гипс, с выделением тепла и незначительным увеличением объема (приблизительно на 1 %), однако такой вторичный гипсовый камень имеет уже равномерную мелкокристаллическую структуру, цвет различных оттенков белого (в зависимости от сырья), непрозрачный и микропористый. Эти свойства гипса находят применение в различных сферах деятельности человека.

По ГОСТ 125-79 в зависимости от сроков схватывания различаются виды гипса:

· быстротвердеющий — начало схватывания не ранее 2 мин., конец — не позднее 15 мин.;

· нормальнотвердеющий — начало схватывания не ранее 6 мин., конец — не позднее 30 мин.;

· медленнотвердеющий — начало схватывания не ранее 20 мин., конец — не нормируется.

Алебастр

Алеба́стр - название двух различных минералов: гипса (диаквасульфата кальция) и кальцита (карбонат кальция).

Эти два вида значительно отличаются друг от друга по относительной твёрдости. Гипс настолько мягок, что может быть поцарапан ногтём (твёрдость по шкале Мооса равна 2), в то время как кальцит достаточно твёрд (твёрдость по шкале Мооса равна 3), однако может быть легко поцарапан ножом. Кроме того, кальцитовый алебастр, будучи карбонатом, бурно реагирует с соляной кислотой, в то время как гипсовый алебастр в этом случае остаётся инертным.

Сегодня гипсовый камень (алебастр), это в основном сырье для производства гипса — порошкообразного вяжущего материала, получаемого путём термической обработки природного двухводного гипса CaSO4*2H2O при температуре 150—180 °C в аппаратах, сообщающихся с атмосферой, до превращения его в полуводный гипс CaSO4*0,5H2O — гипс β-модификации. Продукт измельчения гипса β-модификации в тонкий порошок до или после обработки называется строительным гипсом или алебастром, при более тонком помоле получают формовочный гипс или, при использовании сырья повышенной чистоты, медицинский гипс.

При низкотемпературной (95-100 °C) тепловой обработке в герметически закрытых аппаратах образуется гипс α-модификации, продукт измельчения которого называется высокопрочным гипсом.

В смеси с водой гипсовый порошок быстро твердеет (20…60 мин.), превращаясь снова в двуводный гипс, с выделением тепла и незначительным увеличением объёма, однако такой вторичный гипсовый камень имеет уже равномерную мелкокристаллическую структуру, цвет различных оттенков белого (в зависимости от сырья), непрозрачный и микропористый. Эти свойства гипса находят применение в различных сферах деятельности человека.

Современный строительный гипс — это порошок белого, желтоватого, розоватого или светло-серого цвета, со значительной примесью крупной фракции (песка), поступающий в розницу обычно в бумажных мешках весом до 40 кг. Применяется в строительстве как воздушное вяжущее вещество для оштукатуривания стен и потолков в зданиях с относительной влажностью не более 60 %, как основа для изготовления специальных строительных смесей (шпаклевок, штукатурок), в производстве гипсовых перегородочных панелей, листов сухой штукатурки, гипсокартона, вентиляционных коробов, арболита, гипсоволокнистых и гипсостружечных плит. При смешивании с водой строительный гипс быстро затвердевает, снова превращаясь в гипсовый камень, что используется в нетребовательных к прочности материала строительных, скульптурных и архитектурных работах, а также и в медицине, куда он нередко приходит в мешках с надписью «Медицинский». В отличие от высокопрочных гипсов, имеет укороченные сроки схватывания из-за большого содержания крупнозернистой фракции, выступающей как катализатор и повышенную адгезию к поверхностям, что ценно в строительстве, однако и меньшую прочность (обычно Г-5…Г-7]) и большую пористость. Из всех гипсов это самый низкосортный и дешёвый материал.

Практическая часть

Эксперимент №1

Во время написания дипломной работы, были проведены несколько исследовательских опытов с применением гипса и мела, которые были проделаны в лаборатории университета.

Целью первого эксперимента была проверка материала на свойство гигроскопичности.

Гигроскопичность - это свойство материалов поглощать (сорбировать) влагу из окружающего влажного воздуха. Количество влаги, поглощенной (при установившемся гидротермическом равновесии) весовой единицей материала, зависит от относительной влажности и температуры окружающей воздушной среды, а также от природы материала (химического. состава, физической. структуры, гидрофильности).

Особенности гигроскопичности отдельных строит, материалов выражаются изотермами сорбции — кривыми зависимости количества поглощенной влаги от относительной влажности воздуха при определенной темп-ре. Процессы сорбции у плотных строит, материалов протекают очень медленно; для завершения поглощения влаги до равновесного состояния требуется несколько. месяцев. Поэтому исследованиями, проводимыми на сравнительно больших образцах, помещаемых на ограниченный срок во влажную воздушную среду, нельзя установить максимальное количество поглощенной влаги - предел гигроскопичности.

Для проведения эксперимента, материал мы поместили в восемь небольших ёмкостей, в каждую из которых было помещено от 20 до 50 граммов сырья. Каждый образец был пронумерован и отмечен (по виду сырья, по весу и дате начала проведения эксперимента). Затем образцы были распределены на две равные группы по 4 ёмкости.Все ёмкости, которые мы использовали для проведения эксперимента были изготовлены из одинакового материала и имели одинаковую массу - 1.8г.

| №

| условие

| см3

| t0 = 22; 15.00

| Слой (мм.)

| t1 = 23; 9.10

| Ʈг= 23; 16.30

| 24; 07.30

| 29; 10.30

|

| M1'

| M0;M'-1,8

| M'1

| M1

|

|

|

|

| 1

| подвал

| 20

| 25

|

| 14,4

| 25,1

| M'- M'1=

| 25,1

| 25,3

| 25,4

|

| 2

| 29

| 29

|

| 18,3

| 29,1

| 29,2

| 29,3

| 29,5

|

| 3

| 40

| 35,9

|

| 25,9

| 36,1

| 36,1

| 36,2

| 36,5

|

| 4

| 50

| 46,3

|

| 35,8

| 46,5

| 46,5

| 46,6

| 47

|

| 5

| батарея

| 20

| 19,4

|

| 14,4

| 19,3

|

| 19,2

| 19,3

| 19,3

|

| 6

| 30

| 27,5

|

| 19,8

| 27,4

| 27,4

| 27,4

| 27,4

|

| 7

| 40

| 38,2

|

| 25,1

| 38

| 38

| 38,1

| 38

|

| 8

| 50

| 47,4

|

| 35,2

| 47,3

| 47,3

| 47,3

| 47,2

|

Таблица. Гигроскопичность.

В первый день эксперимента (t0-22; 15.00) 22 числа в 15.00 дня, на подготовительном этапе, были проведены исходные замеры материала помещенного в емкости.

Для условий повышенной влажности (подвал):

1) масса – 25г, объем - 20см3, слой материала – 14.4мм.

2) масса – 29г, объем - 29см3, слой материала – 18.3мм

3) масса – 35.9г, объем - 40см3, слой материала – 25.9мм

4) масса – 46.3г, объем - 50см3, слой материала – 46.5мм

Для условий с повышенной сухостью (батарея):

1) масса – 19.4г, объем - 20см3, слой материала – 14.4мм.

2) масса – 27.5г, объем - 30см3, слой материала – 19.8мм

3) масса – 38.2г, объем - 40см3, слой материала – 25.1мм

4) масса – 47.4г, объем - 50см3, слой материала – 35.2мм

После этого мы поместили материал в необходимые условия и оставили его там на некоторое время.

На следующий день (t1=23; 9.10), 23 числа в 9.10 утра, мы повторно сняли данные, и заметили, что масса материла немного изменился:

В условиях повышенной влажности масса материала в каждой ёмкости увеличилась с:

1) 25˃25.1г;

2)29 >29.1г;

3) 35.9 >36.1г;

4)46.3 >46.5г.

И совершенно обратная ситуация слаживается с материалом помещенным в условия повышенной сухости (батарею), его масса незначительно уменьшилась:

1) 19.4 >19.3г;

2) 27.5 >27.4г;

3) 38.2 >38г;

4) 47.4 >47.3г.

Следующие данные были сняты в тот же день, но спустя ~7.5 часа.

Как можно заметить из приведенной таблицы, масса материла помещенного в подвал практически не изменилась, по отношению к данным, которые были сняты немного ранее. Мы видим, что только во второй емкости масса немного изменилась с 29.1 >29.2г.

Та же ситуация наблюдается и с материалом, который помещен на батарею – масса изменилась только в первой ёмкости с 19.3>19.2г.

На следующий день (t2-24;7.30) мы снова сняли данные в 7.30 утра.

Мы видим, что материал помещенный в ёмкости, которые находятся условиях повышенной влажности продолжает набирать массу:

1) 25.1 >25.3г;

2)29.2 >29.3г;

3)36.1 >36.2г;

4)46.5 >46.6г.

В тоже время материал, который помещен в противоположные условия (на батарею) немного увеличил массу:

1) 19.2 >19.3г;

2) 27.4 >27.4г;

3) 38 >38.1г;

4) 47.3 >47.3г.

Как можно заметить, несмотря на то, что материал был помещен в условия повышенной сухости, он все равно немного прибавил в массе, это видно по показателям снятым с первой и третьей емкости.

Теперь мы оставили образцы в соответствующих условиях на более продолжительный срок. Данные сняли (t3-29;10.30) спустя 5 дней, в 10.30 утра.

По данным указанным в таблице, можно увидеть, что образцы помещенные в подвал, продолжают набирать массу:

1) 25.3 >25.4г;

2) 29.3 >29.5г;

3) 36.2 >36.5г;

4) 46.6 >47г.

Образцы помещенные на батарею, практически не изменились:

1) 19.3 >19.3г;

2) 27.4 >27.4г;

3) 38.1 >38г;

4) 47.3 >47.2г.

Отсюда видно, что образцы в ёмкостях 3 и 4 снова уменьшили свою массу.

Подведя итог проделанного эксперимента, можно наглядно убедится, как именно ведет себя гипс в условиях повышенной влажности и сухости.

На протяжении всего эксперимента можно было пронаблюдать как материал помещенный в подвал, впитывал влагу из окружающей среды и тем самым постепенно увеличивал собственную массу.

Материал который мы поместили на батарею, с течением времени просушивался и эту массу постепенно терял.

Эксперимент №2

Цель данного экспериментазаключался в проверке гидрофизических свойств материалов (гипс и мел). Также параллельно проводился опыт на проверку адгезионных свойств материала.

Адгезия - сцепление и связь между находящимися в контакте поверхностями разнородных по составу (твердых или жидких) тел (фаз), обусловленные межатомными силами притяжения. Адгезионная способность проявляется в сопротивлении отрыву или разделению контактирующих материалов. Количественной мерой адгезии служит усилие отрыва, отнесенное к единице, плошали контакта. Это свойство имеет большое значение при сварке и пайке материалов, склеивании, нанесении защитно-декоративных (эмалевых, лакокрасочных и др.) покрытий, когда в начальной стадии одна из фаз находится в жидком состоянии. Иногда физико-химическая адгезия может дополняться так называемой механической адгезией, при которой происходит механическое зацепление затвердевшего клея или покрытия за неровности (шероховатости) твердой поверхности.

Для проведения эксперимента с адгезионными свойствами материалов, были использованы несколько емкостей для перемешивания материалов, инструмент для перемешивания, прибор для определения силы отрыва и поршень - изготовленный из Стали 3(Ст3), массой (m) – 505г. и диаметром (d) – 70 мм.

Суть эксперимента заключалась в том, чтобы проверить материал при разном процентном соотношении влаги к смеси, найти пиковое (Gmax) и минимальное (Gост) значение усилия отрыва.

Первым материалом для проведения эксперимента был выбран мел.

Перед началом эксперимента 50 г. сухого мела было помещено в отдельную ёмкость (в которой будет происходить перемешивание), далее в него добавляли 2г. воды и перемешивали. После этого, поверх полученной смеси устанавливался и фиксировался поршень к которому крепился прибор - фиксирующий приложенную силу для отрыва, далее происходил равномерный подъем поршня, а данные которые были зафиксированы прибором, установленным на поршне, заносились в соответствующую таблицу, представленную ниже.

Так же в таблицу заносились любые изменения со смесью, которые происходили с ней после того, как в неё добавлялась очередная порция воды.

| Мел

|

| Сухой

| G (г.)

| заметка

|

| max.

| ост.

|

| 512

| 512

|

|

| +2 г. H2O

| 530

| 508

|

|

| +2 г. H2O

| 518

| 508

|

|

| +2 г. H2O

| 535

| 520

| хруст сгустков

|

| +2 г. H2O

| 540

| 526

| хруст сгустков

|

| +2 г. H2O

| 552

| 530

| хруст сгустков

|

| +2 г. H2O

| 560

| 537

| хруст сгустков

|

| +2 г. H2O

| 565

| 540

| хруст сгустков

|

| +2 г. H2O

| 569

| 530

| хруст и прилипание

|

| +5 г. H2O

| 585

| 525

| хруст и прилипание

|

| +5 г. H2O

| 2100

| 545

| прилипание

|

| +5 г. H2O

| 1500

| 590

| прилипание

|

| +5 г. H2O

| 760

| 520

| прилипание

|

| +5 г. H2O

| 900

| 510

| прилипание

|

| +10 г. H2O

| 730

| 507

| плывет под весом

|

Таблица. Адгезионные свойства мела. Гидрофизические свойства.

Исходя из данных в таблице, можно увидеть, что смесь начала изменять свой состав после добавления в неё 6 г. воды – было замечено образование и хруст сгустков. Так же с каждым шагом эксперимента были зафиксированы небольшие повышения GmaxиGост.

По ходу эксперимента, следующие изменения со смесью произошли после добавления в неё 16 г. воды, к хрусту сгустков добавилось и прилипание смеси на инструмент для перемешивания.

Далее кол-во добавляемой воды в было увеличено с 2 до 5 г.

Переломный момент в эксперименте случился после того, как суммарно в смесь было добавлено 29 г. воды. Смесь во время перемешивания начала прилипать, а зафиксированная сила отрыва Gmax сделал скачок до 2100 г.

После добавления еще 5 г. воды была зафиксирована сила отрыва уже в 1500 г.

Во время следующих двух шагов, когда в смесь добавлялось 5г. жидкости, показатель Gmax постепенно падал.

Эксперимент с мелом завершился после того, как в смесь было добавлено +10 г. H2O (общее количество влаги добавленной в мел составляло 51 грамм), смесь начала плыть под весом поршня.

Следующим шагом в эксперименте было проведение опытов с гипсом.

В виду того, что гипс, после добавления в него жидкости, затвердевает гораздо быстрее, мы изменили некоторые условия при проведения опытов:

1) В связи со спецификой материала, было увеличено кол-во образцов для опытов до 3;

2) Количество добавляемой жидкости в гипс, на начальном этапе, было увеличено с 2 до 5 г;

3) Фиксировалось на секундомер время, которое было потрачено на перемешивание материала.

| Гипс

|

| Образец №1

|

| Сухой

|

| max

| ост.

| t, c

| заметка

|

|

| 535

| 512

| 0

|

|

| +5 H2O

|

| 560

| 518

| 2,3

| комочки

|

| +5 H2O

|

| 565

| 518

| 4,3

| комочки

|

| +5 H2O

|

| 540

| 520

| 9,33

| комочки

|

| +5 H2O

|

| 545

| 515

| 13,24

| комочки, прилипание

|

| +5 H2O

|

| 615

| 520

| 16,36

| комочки, хруст,прилипание

|

| +5 H2O

|

| 545

| 520

| 20,1

| комочки, хруст,прилипание

|

| Образец №2

|

| +5 H2O

|

| 570

| 530

| 1,18

|

|

| +10 H2O

|

| 600

| 515

| 4,18

| комочки, хруст,прилипание

|

| +10 H2O

|

| -

| -

| -

| смесь быстро скомкалась и окаменела

|

| Образец №3

|

| 50 г. Сухой смеси

|

|

|

| +23 г. H2O

|

| 870

| 515

| 120

| пастообразное состояние, прилипание

|

Таблица. Адгезионные и гидрофизические свойства гипса.

Для проведения эксперимента использовалось тоже оборудование, что и при проведении экспериментов с мелом.

Перед экспериментом были сняты показания с сухого гипса и занесены в таблицу.

Далее в материал добавили +5 г. H2O и уже после непродолжительного перемешивания (2.3с) были видны изменения – гипс взялся комочками.

После этого смесь поместили под поршень и произвели его отрыв, данные были занесены в таблицу.

С каждым новым добавлением в смесь +5 г. воды увеличивалось и время перемешивания.

После добавления в смесь, в общей сложности 20 г. воды, было зафиксировано, помимо комочкообразной массы, еще и прилипание.

Во время следующего шага, т.е. добавление еще +5 H2O, во время перемешивания смеси, комочки начали хрустеть и продолжали прилипать к оборудованию. Работа с первым образцом была завершена.

Далее работа велась с образцом №2.

В ёмкость мы поместили 50 г. сухого гипса, добавили +5г. H2O и перемешивали в течении 1.18с. (время замерялось с помощью секундомера), далее этот состав поместили под поршень, произвели его отрыв, а показатели занесли в соответствующую таблицу, при этом никаких изменений в составе гипса обнаружено не было.

Во время следующего шага, т.е. после добавления еще +10г. H2O, смесь во время перемешивания взялась комочками, так же был ощутим хруст этих комочков, а сама смесь начала прилипать к оборудованию, далее смесь была помещена под поршень и произведен его отрыв. Данные были занесены в таблицу.

Во время последнего шага (добавления +10г. H2O, общее количество жидкости в смеси составляло 25г.), во время перемешивания, смесь быстро скомкалась и окаменела, что не дало возможность провести эксперимент до конца. На этом работа с образцом №2 была завершена.

Далее продолжили эксперимент с образцом№3

Для проведения эксперимента мы снова взяли 50 г. сухого гипса, поместили его в ёмкость.

Далее сразу добавили в гипс +23 г. H2Oи перемешивали состав с одинаковой скоростью, в течении следующих 120 секунд. Во время перемешивания состав стал пастообразным и начали прилипать к оборудованию. После этого мы поместили его под поршень, и равномерно его подняли. Данные были занесены в соответствующую часть таблицы. На этом опыт с образцом №3 были завершены, а вместе с тем и завершен эксперимент с применением гипса.

После завершения второго эксперимента с применением мела и гипса, можно наглядно увидеть (в соответствующих таблицах), как изменяются свойства каждого из материалов, при добавлении в них определенного количества жидкости. Исходя из полученных результатов можно сказать, что цели, которые были поставлены перед началом эксперимента, в его ходе были достигнуты и наглядно продемонстрированы.

Эксперимент №3

Целью третьего проводимого эксперимента было разделить материал, гипс и мел, на различные фракции и посмотреть их процентное соотношение.

Для этого были использованы сита различного калибра, одинаковое количество гипса, а после – мела, высокоточные весы и ёмкость для хранения материла.

В качестве первого материала для проведения эксперимента был выбран гипс.

Сита которые были расположены друг над другом, образовывали закрытый контейнер, тем самым мы избежали потерь в процессе просева материала.

Далее на сита, которые располагались друг над другом мы высыпали определенное количество гипса, и в течении следующих 10 минут просеивали его. По истечению этого времени, контейнер открыли, а сита снимались слой за слоем, и с помощью весов взвешивали количество материала которое осталось на каждом слое сит.

Все полученные данные были зафиксированы и перемещены в соответствующую таблицу.

Аналогичный эксперимент был проделан и с использованием мела, данные так же были занесены в таблицы.

| Наименование

| Размер фракции и вес (г.)

|

| >1

| 1 - 0,8

| 0,8 - 0,7

| 0,7 - 0,5

| 0,5 - 0,4

| 0,4 - 0,18

| 0,18 - 0,1

|

| Гипс

| 0,6

|

| 0,7

|

| 1

|

| 9

|

| 4,8

|

| 79,1

|

|

|

| Мел

| -

|

| 0,1

|

| 0,25

|

| 3,6

|

| 35,8

|

| 51

|

| 2,7

|

|

| >0,4

| 0,04 - 0,05

| 0,05 - 0,08

| 0,08 - 0,1

| 0,1 - 0,14

| 0,14 - 0,16

| 0,16 - 0,18

|

| Гипс

|

|

| -

|

| -

|

| -

| 0,15

|

| 0,2

|

| -

|

|

| Мел

|

|

| 0,3

|

| -

|

| -

|

| -

|

| -

| 1,4

| |

Таблица. Разделения материалов по фракциям

Исходя из полученных данных, которые отмечены в таблице, можно сказать, что цели, поставленные перед началом эксперимента, были полностью достигнуты.

В таблице показаны какое количество материала находилось на каждом «слое» сит.