Фильтры высокого и низкого давлений (рис.1.4.) по конструкции и принципу действия аналогичны и состоят из корпуса 1, крышки 2, фильтропакета 3, распорного 4 и уплотнительных 5, 6 колец.

Фильтры высокого и низкого давлений (рис.1.4.) по конструкции и принципу действия аналогичны и состоят из корпуса 1, крышки 2, фильтропакета 3, распорного 4 и уплотнительных 5, 6 колец.

Фильтры отличаются только фильтроэлементами. В фильтрах низкого давления обеспечивается чистота фильтрации 40 мкм, а высокого давления-20 мкм.

Фильтропакет 3 состоит из 45 фильтроэлементов 7, собранных на стержнях 8,9 и стянутых гайками 10,

Фильтроэлементы состоят из фильтрующих и опорных сеток, завальцованных по наружному и внутреннему диаметру в обечайку так, что они имеют форму конусных дисков. С целью фиксации фильтропакета 3 в корпусе 1,.между ним и крышкой 2 установлено распорное.кольцо 4. Герметичность между фильтропакетом и корпусом, а также между корпусом и крышкой достигается постановкой уплотнительных колец 6 и 5.

Отработавшее масло поступает через входной штуцер Б в корпус 1, проходит Фильтроэлементы 7 и по внутренней полости стержня 9 попадает в верхнюю часть фильтра, откуда через выходной штуцер В подается в гидросистему.

Трубная обвязка фильтров предусматривает установку средств контроля за степенью загрязненности фильтроэлементов, а также запорной арматуры, обеспечивающей возможность быстрого отключения фильтров от гидросистемы с целью замены фильтроэлементов. Извлечение фильтропакета из корпуса производится вручную, для чего на его опорном фланце предусмотрена ручка 13. Пробки 11 и 12 предназначены дня слива осадка и сообщения с атмосферой при снятии крышки 2 и заполнении фильтра маслом.

1.5. Редукционные клапаны.

1.5. Редукционные клапаны.

Редукционные клапаны КР1, КР2, КРЗ системы смазки нагнетателя настраиваются на следующие предельные значения давлений:

КР1__________________- 0,16...0,20 МПа.

КР2__________________- 0,30...0,40 МПа.

КРЗ__________________- 0,60 МПа.

* Клапан КР1 обеспечивает ограничение давления в коллекторе смазки;

* Клапан КР2 предохраняет систему смазки от перегрузки при одновременном включении пускового и главного насосов смазки;

* Клапан КРЗ ограничивает предельное значение давления пускового и главного насосов смазки.

Конструктивно эти клапаны выполнены одинаково (рис.8.4.). Клапан состоит из литого чугунного корпуса 2, в верхней части которого установлен винт регулировочный 1. Герметизация регулировочного винта 1 и корпуса осуществляется с помощью уплотнительного кольца 8 и нажимного фланца 9, который крепится к корпусу двумя шпильками.

Внутри корпуса 2 смонтированы клапан 6 и редукционная пружина 3. Усилие прижатия клапана 6 к седлу регулируется путем ввинчивания или вывинчивания винта 1. Для свободного продольного перемещения капана 6 в нем выполнено диаметральное сверление, сообщающее внутреннюю полость клапана со сливом.

Клапан регулировочным винтом настраивается так, что при превышении давления в системе смазки предельных значений, силы давления, действующие на клапан 6, становятся больше усилия редукционной пружины. Под действием разницы сил клапан открывается и перепускает часть масла на слив, поддерживая тем самым в системе смазки необходимое давление. Если усилие упругой пружины больше сил давления, то клапан возвращается в исходное положение, а слив масла прекращается.

Клапан может работать как вентиль при принудительном отжатии клапана 6 шпинделем 4, что достигается вращением маховика 5.

Клапан предохранительный

Клапан предохранительный (рис.1.6.) предназначен для ограничения величины давления за главным и пусковым насосами уплотнения. Величина настройки клапанов соответственно составляет:

для ГПА-Ц-16/76_____________- 8,5 МПа и 7,5 МПа.

для ГПА-Ц-16/76_____________- 8,5 МПа и 7,5 МПа.

для ГПА-Ц-16/100____________- 10,0 МПа и 8,0 МПа.

Клапан предохранительный состоит из стального корпуса 8, внутри которого установлены седло клапана 6 с клапаном 5. Сила прижатия клапана 5 к седлу 6 обеспечивается редукционной пружиной 9, регулирование которой осуществляется винтом 2.

Обратный клапан 7 служит затвором, предотвращающим стекание масла из системы в сливную магистраль и предохраняющим насосы от обратного вращения давлением масла в моменты пуска и останова агрегата. Клапан 7 прижимается к своему седлу 10 пружиной 11 с небольшим усилием, необходимым для ориентирования его по посадочному месту.

При работе насосов масло, отжимая обратный клапан 7, движется от входного штуцера к выходному. Как только давление масла превысит величину настройки силы давления, действующие на клапан 5, оказываются больше усилия редукционной пружины 9. В результате разницы сил клапан 5 открывается от седла 6 и осуществляет перепуск части масла через диаметральные отверстия направляющей втулки 12 и штуцер слива.

Слив масла будет осуществляться до тех пор, пока давление масла не понизится до величины настройки. Тогда усилием редукционной пружины 9 клапан 5 опять возвратится на седло 6.

Слив масла будет осуществляться до тех пор, пока давление масла не понизится до величины настройки. Тогда усилием редукционной пружины 9 клапан 5 опять возвратится на седло 6.

Маслоотводчик

Маслоотводчик (рис.1.7.) предназначен для дренирования масла высокого давления, поступающего в газовую полость уплотнения нагнетателя и для возвращения этого масла в бак.

Маслоотводчик представляет собой сварной сосуд, состоящий из корпуса 2 и днища 6. НА днище 6 установлен поплавок 3 с рычажной системой 4 и клапаном 5 устройство с золотником 10. В зависимости от уровня масла в маслоотводчике поплавок 3 перемещается вверх или вниз, открывая или закрывая при помощи рычажной системы 4 клапан 5.

С целью уменьшения массы поплавка 3 и рычажной системы 4 на работу клапана в конструкции маслоотводчика предусмотренна регулировочная пружина 7, за счет которой уравновешивается основная масса попловка и рычагов.

Масло из уплотнения нагнетателя подводится к маслоотводчику через штуцер Г. Через штуцер В маслоотводчик соединен с уравнительной линией «масло-газ».

При отсутствии масла в маслоотводчике клапан закрывает слив через штуцер Б. Если в таком положении в маслоотводчике появится газ под давлением, то выход его в атмосферу оказывается невозможен, так как сливное отверстие закрыто. Наполнение маслоотводчика маслом сопровождается всплытием поплавка 3. Рычажная система 4 начинает открывать сливное отверстие в клапане 5. С этого момента в маслоотводчике поддерживается определенный уровень масла и давление в нем и уплотнениях выравнивается. Величина площади поперечного сечения сливного отверстия устанавливаются в зависимости от количества масла в корпусе маслоотводчика.

При отсутствии масла в маслоотводчике клапан закрывает слив через штуцер Б. Если в таком положении в маслоотводчике появится газ под давлением, то выход его в атмосферу оказывается невозможен, так как сливное отверстие закрыто. Наполнение маслоотводчика маслом сопровождается всплытием поплавка 3. Рычажная система 4 начинает открывать сливное отверстие в клапане 5. С этого момента в маслоотводчике поддерживается определенный уровень масла и давление в нем и уплотнениях выравнивается. Величина площади поперечного сечения сливного отверстия устанавливаются в зависимости от количества масла в корпусе маслоотводчика.

Слив масла из маслоотводчика, при регламентных и ремонтных работах, осуществляется через штуцер А открытием вентиля 1.

Дегазатор масла

Дегазатор масла (рис.1.8.) предназначен для окончательного удаления газа из масла, поступающего из системы уплотнений нагнетателя.

Масло из маслоотводчика подается через штуцер А и трубопровод 2 в стакан 3 дегазатора. При наполнении стакана масло переливается через его верхний край и стекает на змеевик 4. Через штуцер Б в змеевик 4 подается горячий воздух. Нагреваясь, масло частично освобождается от газа и тонкой пленкой стекает по наклонным лоткам 8 испарителя 7, где происходит окончательное отделение газа.

Дегазированное масло скапливается в нижней части корпуса 1, откуда поступает в бак нагнетателя. Корпус дегазатора имеет наклонное днище 9, на котором смонтировано смотровое окно 10 со сливным штуцером Г.

Дегазированное масло скапливается в нижней части корпуса 1, откуда поступает в бак нагнетателя. Корпус дегазатора имеет наклонное днище 9, на котором смонтировано смотровое окно 10 со сливным штуцером Г.

Газ, выделяющийся на всем пути движения масла через каплеуловители 5 и штуцер Д, отсасывается эжектором. Каплеуловители представляют собой последовательно установленные конусы, выполненные из перфорированного листа.

Регулятор перепада давления

Регулятор перепада давления «масло-газ» (Рис.1.9) предназначен, для поддержания избыточного давления масла, идущего на поддув уплотнения нагнетателя, в пределах 0,16...0,2 МПа (1,6...2,0 кг/см2).

Конструктивно регулятор выполнен в виде агрегата с корпусом 1 и штуцерами подвода А и слива Б масла из системы уплотнения. В корпусе регулятора устанавливается гильза (втулка) 2, имеющая продольные окна В для прохода сливаемого масла. Внутри гильзы размещается двух кромочный пустотелый золотник с рабочими поясками 3. Золотник внутренней резьбой ввернут на шпильку 4 и законтрен гайкой 5. Герметизация полости регулятора со стороны гайки осуществляется колпачком 6. Шпилька 4 ввернута в центральную часть подвижного элемента 7 регулятора, которым осуществляется крепление упругой мембраны 8 по внутреннему диаметру. По наружному диаметру мембрана защеплена двумя кольцевыми элементами 9. На подвижный элемент опирается пружина 10 регулятора, усилие затяжки которой определяется положением опорной шайбы 11 на регулировочном винте 12. Пружинная полость регулятора образованная днищем и цилиндрическим стаканом с помощью фланцевого соединения и переходника 13 крепится к корпусу регулятора.

Регулятор работает следующим образом. Масло из системы уплотнения по штуцеру А подводится во внутреннюю полость корпуса 1 и к подвижному элементу 7. С противоположной стороны на подвижный элемент действует сила давления газа, подводимого в пружинную полость регулятора и сила пружины 10. Поэтому, если сила давления масла не превышает суммарного усилия от давления газа и пружины, золотник рабочими поясками 3 перекрывает слив масла из магистрали системы уплотнения. Давление в системе увеличивается за счет подачи масла работающим насосом.

При увеличении разности давления масла и газа до 0,16...0,2 МПа, золотник открывает слив масла из системы, ограничивая дальнейшее увеличение давления масла. В выходной магистрали Б установлен дроссель, выполненный в виде винта цилиндрической частью перекрывающего часть площади проходного сечения сливной магистрали, предназначен для установки давления в напорной линии при отсутствии газа в контуре нагнетателя (Заводская настройка 5 кг/см2 при расходе 250 л/мин).

Золотник 3 должен выступать на 5 мм ниже втулки 2. Регулировку РПД производить при давлении газа в контуре 3 – 5 кг/см2.

Блок маслонасосов

Блок маслонасосов со встроенным редуктором (рис.1.10) предназначен для обеспечения маслом систем смазки и уплотнений нагнетателя. Он представляет собой работающие совместно шестеренчатый насос смазки и трехвинтовой насос уплотнений ЗВ-8/100. Привод блока маслонасосов осуществляется от вала ротора.

Блок маслонасосов состоит из чугунного корпуса 1, в котором расположены редуктор и шестеренчатый насос. Корпус 1 с внутренней стороны закрыт крышкой 3, а с наружной к нему крепится трехвинтовой насос 2.

Крутящий момент от ротора нагнетателя через полумуфту 4 и торсионный вал 5 передается на ведущую вал-шестерню 6, с неё на ведомые вал-шестерню 7 и шестерню 8.

Вал-шестерня 7 благодаря внутреннему шлицевому зацеплению передает вращение на вал трехвинтового насоса уплотнений, а шестерня 8 - на вал насоса смазки.

Шестерни редуктора и насоса смазки установлены на подшипниках скольжения. Смазка подшипников скольжения насоса смазки осуществляется за счет давления в самом маслонасосе. Смазка подшипников скольжения редуктора, зубчатых и шлицевых соединений производится через сверления в корпусе 1 и трубопроводы, соединенные с нагнетательным патрубком насоса смазки.

Для рассмотрения работы шестеренчатого насоса обратимся к рис.1.11. Шестеренчатый насос с наружным зацеплением представляет собой пару одинаковых шестерен 1 и 7, находящихся в зацеплении и помещенных в корпус 13. Стенки корпуса 13 охватывают шестерни по внешней поверхности с минимальными зазорами. Втулки 2 и 12, 5 и 8, являющиеся подшипниками скольжения ведущей 1 и ведомой

Рисунок 1.10

7 шестерен, обеспечивают их торцевое уплотнение. По обе стороны зацепления 6 в корпусе 13 имеются полости подвода А и отвода Б, соединенные с линиями высокого Р2 и низкого Р1 давлений.

При выходе шестерен из зацепления происходит увеличение объема между зубьями и за счет создаваемого разряжения в полость подвода А поступает масло по линии с давлением Р1. Поступившее

в полость А масло захватывается шестернями и в виде дискретных объемов С переносится в полость отвода Б. При входе шестерен в зацепление происходит уменьшение объема между зубьями и вытеснение масла в линию с давлением Р2. Обратному перетеканию масла из полости Б в полость А препятствует высокое гидравлическое сопротивление зазоров между зубьями шестерен и корпусом. Для уменьшения перетекания масла по торцевым зазорам часто применяется гидравлический поджим боковых втулок. С этой цель в полость Д подводится масло под давлением Р2. Начальный поджим втулок 8 и 12 производится пружинами 10. Для самоориентации шестерен 1 и 7 между втулками, а также для отвода утечек масла, области 4 и 9 соединены с полостью, находящейся под давлением Р1.

в полость А масло захватывается шестернями и в виде дискретных объемов С переносится в полость отвода Б. При входе шестерен в зацепление происходит уменьшение объема между зубьями и вытеснение масла в линию с давлением Р2. Обратному перетеканию масла из полости Б в полость А препятствует высокое гидравлическое сопротивление зазоров между зубьями шестерен и корпусом. Для уменьшения перетекания масла по торцевым зазорам часто применяется гидравлический поджим боковых втулок. С этой цель в полость Д подводится масло под давлением Р2. Начальный поджим втулок 8 и 12 производится пружинами 10. Для самоориентации шестерен 1 и 7 между втулками, а также для отвода утечек масла, области 4 и 9 соединены с полостью, находящейся под давлением Р1.

Развитые поверхности трения вызывают значительные механические потери, поэтому КПД шестеренчатых насосов наружного зацепления невысок и не превышает 0,6...0,7.

Работу трехвинтового насоса рассмотрим по рис.1.12. Трех винтовой насос имеет ведущий 1 и два ведомых 3 винта. Винты образованы тремя двузубыми шестернями с циклоидальным зацеплением, имеющими начальные окружности диаметром d н. Боковые поверхности зубьев образованы циклоидами, а периферийные - цилиндрами, скользящими по поверхности корпуса 4.

Находясь в зацеплении, винты образуют изолированные объемы (видимая часть границы одного из объемов заштрихована и обозначена а, б, в, г, д, е, ж, з, и, к). Теоретически объемы полностью отделены друг от друга. Однако, на некоторых участках объемов, в местах сопряжения боковых поверхностей зубьев, разделение осуществляется не протяженными щелями, а линиями касания. Поэтому для создания насосов с малыми утечками точность изготовления винтов должна быть высокой.

При вращении винтов объемы перемещаются поступательно. В начале рабочего цикла каждый из них соединяется с полостью подвода масла, а в конце - с полостью отвода, куда перенесенное масло вытесняется боковыми поверхностями 7 винтов.

В винтовых насосах имеют место только внутренние утечки. В насосах высоких давлений уменьшения утечек, так как они происходят вдоль поверхностей зацепления, достигают путем удлинения винтов.

Одно из преимуществ винтовых насосов заключается в том, что зацепление ведущего и ведомых винтов не является силовым. Силы давления масла, действующие на боковые поверхности зубьев ведомых винтов со стороны полости отвода, стремятся вращать их в том же направлении, что и ведущий винт.

Осевые силы, являющиеся результатом разницы давлений в полостях подвода и отвода, уравновешиваются гидростатически подводом по каналам 2 во внутреннюю полость подпятников 6 под торцы винтов 1 и 3 масла под давлением Р2.

Радиальные силы, отталкивающие ведомые винты от ведущего, воспринимаются корпусом 4. Механические потери сводятся к трению винтов о корпус, трению в зацеплении и в подшипниках. При этом объемный КПД достигает у насосов высокого давления (до 25 МПа) 0,7...0,8.

Благодаря удобному подводу, обеспечивающему доступ масла к входу в винты с минимальными потерями, насосы обладают хорошей всасывающей способностью.

Преимуществами винтовых насосов является малая неравномерность подачи, отсутствие пульсации давления и бесшумность работы. Это объясняется тем, что несмотря на дискретный характер переноса масла, благодаря разделения перемещаемых объемов линиями контакта, а не протяженными щелями, вытеснение масла в полость отвода осуществляется непрерывно.

Работа масляной системы

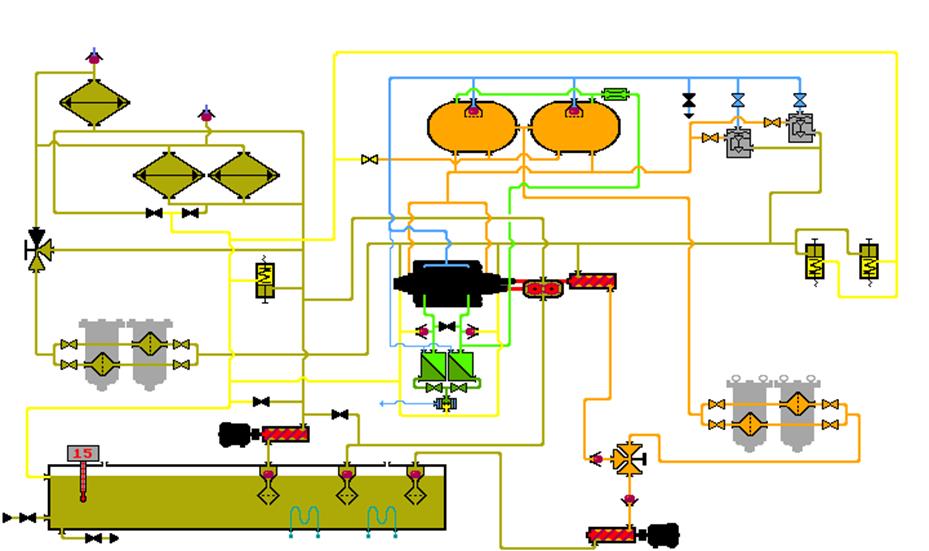

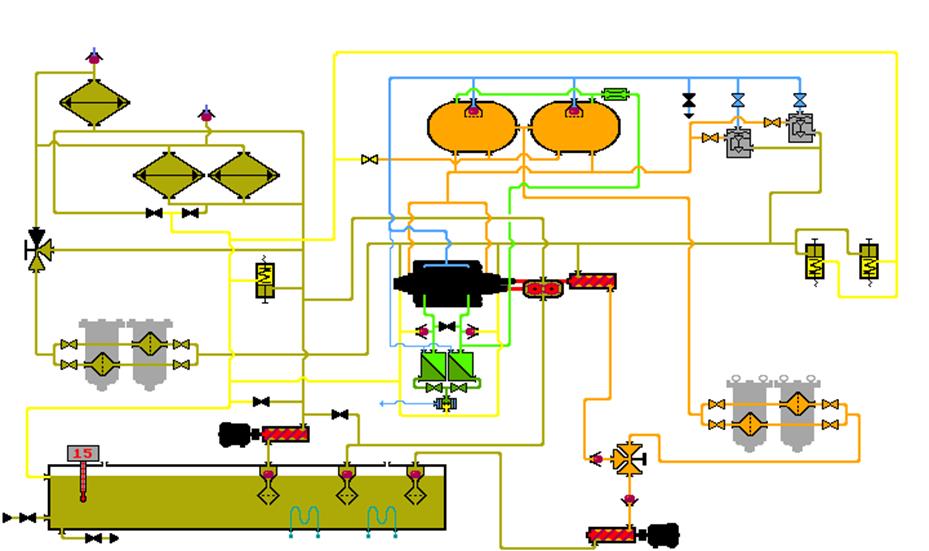

Основными узлами масляной системы (рис.2.1) являются:

- маслобак 1 с устройствами очистки, подогрева, подачи и слива масла;

- насосы ПНС 2, ГНС 16, ПНУ 25 и ГНУ 15 с входными фильтрующими сетками и обратными клапанами;

- фильтры ФСН 4 и ФУН 19 очистки масла с входными и выходными вентилями;

- редукционные клапаны 3,17,18;

- аккумуляторы пневмогидравлические 11;

- регуляторы перепада давления 13;

- аппараты воздушного охлаждения масла 7 с устройствами подогрева масла;

- маслоотводчики 23 и дегазатор масла 24;

- регулятор температуры масла 5;

- соединительные магистрали масла, газа, воздуха и дренажной системы.

Для смазки подшипников и торсионного вала масло забирается из бака 1 главным шестеренчатым насосом 16, вращающимся от привода ротора нагнетателя, или пусковым насосом 2 и подается к аппаратам воздушного охлаждения 7, после чего направляется к регулятору температуры 5. Для выпуска воздуха из системы при её заполнении маслом, а также для доступа воздуха в систему при сливе масла установлены обратные клапаны 8. Слив масла из системы производится через электромагнитные вентиля 6 по сигналу системы пожаротушения или вручную. Для разогрева масла при пуске агрегата в условиях низких температур в АВО масла предусмотрена возможность подогрева масла путем продувки горячего воздуха из станционной системы.

Регулятор температуры поддерживает необходимую температуру масла путем смешения охлажденного масла на выходе аппаратов воздушного охлаждения и масла со входа в аппараты. При температуре 45°С регулятор начинает поддерживать температуру масла постоянной.

После регулятора температуры масло подается на фильтры 4. Перепад давления на Фильтрах определяется с помощью манометров. При увеличении перепада до 0, 2. МПа с помощью вентилей работающий фильтр отключается от системы на регенерацию, а к системе подключается резервный Фильтр. Охлажденное и очищенное масло поступает в коллектор смазки нагнетателя. Регулирование давления в коллекторе производится редукционными клапанами 17, 18 за счет частичного перепуска масла в бак 1. Редукционный клапан 3 установлен на линии подачи масла в агрегаты воздушного охлаждения и отрегулирован на давление 0,6 МПа.

Из коллектора масло направляется на смазку подшипников, к торсионному валу и на вход главного насоса уплотнения 15. Стравливание избыточного давления из полостей подшипников нагнетателя и торсионного вала осуществляется с помощью трубопроводов суфлирования, на которых установлены сапуны, защищающие систему от загрязнения. Масло, прошедшее через подшипники и стекающее с зацеплений торсионного вала возвращается в бак 1. Для контроля уровня масла в баке и выдачи команд на пополнение бака маслом предназначен поплавковый сигнализатор уровня. Пополнение маслобака производится станционными насосами КС. Слив масла из бака осуществляется при постоянно открытом вентиле через станционную электроприводную задвижку по команде из системы пожаротушения, или оператором вручную. Предпусковой разогрев масла в баке производится трубчатыми нагревателями при включенном пусковом насосе смазки, осуществляющем циркуляцию масла через вентиль на выходе насоса по схеме "бак - насос - бак".

Очистка масла в баке от механических примесей при его несоответствии требованиям ГОСТ и в момент пополнения производится агрегатом тонкой очистки масла АТОМ центробежного типа.

В систему уплотнений масло подается главным насосом уплотнения 15 из системы смазки нагнетателя или пусковым насосом уплотнения 25 из бака 1 и через один из фильтров 19 поступает к гидроаккумуляторам 11. Гидроаккумуляторы предназначены для подачи масла в уплотнения нагнетателя при аварийных остановках турбоагрегата.

Клапаны 10 служат для выпуска воздуха (газа) при заполнении гидроаккумуляторов маслом и для сообщения с газовой полостью нагнетателя при вытеснении масла в режиме аварийного маслоснабжения уплотнений. Для стабилизации температурного режима, часть масла из гидроаккумуляторов через дроссель 12 постоянно прокачивается на слив в маслоотводчик 23.

Кроме гидроаккумуляторов масло поступает в уплотнения нагнетателя и на регуляторы перепада давления 13. Регуляторы перепада давления поддерживают постоянное превышение давления масла над газом на всех режимах работы нагнетателя за счет изменения слива части масла в систему смазки, работающую с меньшим давлением. На линиях масла и газа перед каждым регулятором установлены задвижки и вентиля для настройки, отключения и снятия в ремонт одного из них.

В уплотнения нагнетателя масло разделяется на два потока:

Þбольшая часть под действием перепада давлений между маслом и атмосферой проходит по зазору между уплотнительными кольцами и ротором в сторону свободного слива, где смешивается с маслом, отводимым от подшипников и сливается в бак,

Þменьшая часть масла под действием перепада давления между маслом и газом (перепад масло - газ) проходит по зазору между уплотнительными кольцами и ротором в сторону газовой полости нагнетателя,, смешивается в камере «масло-газ» с газом и под давлением направляется в маслоотводчики 23.

Сливные линии камер «масло-газ» соединены между собой маслопроводом с задвижкой 22, открытием которой предусматривается возможность слива масла из уплотнений через любой из маслоотводчиков. В маслоотводчике масло частично освобождается от газа и без давления поступает в дегазатор 24, где происходит окончательное отделение газа.

Газ из дегазатора сбрасывается в атмосферу по трубопроводу суфлирования, а масло сливается через смотровое окно в бак.

Слив масла из камер «масло-газ» в периоды пуска и останова турбоагрегата, когда отсутствует давление в газовой полости нагнетателя, производится через маслоотводчики 23 и клапаны 21.

Пусковые насосы 2 и 25 предназначены для создания давления в системе смазки и уплотнений нагнетателя во время пуска и останова турбоагрегата, а также при подготовке системы к запуску. Отключение пусковых насосов производится при достижении рабочих параметров главными насосами 16 и 15 по оборотом двигателя НК-16СТ.

Масляная система оснащена контрольно-измерительными и сигнализирующими приборами, а также имеет защитные блокировки, позволяющие отключить агрегат при нарушении режима работы системы.

Для обеспечения максимального удобства в обслуживании, масляные фильтры установлены в блоке маслоагрегатов и могут заменяться на работающем ГПА. Аппараты воздушного охлаждения с регулятором температуры, электромагнитными и обратными клапанами установлены в блоках маслоохладителей. Остальные агрегаты размещены в отсеке нагнетателя.

Рисунок 2.1

Рисунок 2.1

| |

Фильтры высокого и низкого давлений (рис.1.4.) по конструкции и принципу действия аналогичны и состоят из корпуса 1, крышки 2, фильтропакета 3, распорного 4 и уплотнительных 5, 6 колец.

Фильтры высокого и низкого давлений (рис.1.4.) по конструкции и принципу действия аналогичны и состоят из корпуса 1, крышки 2, фильтропакета 3, распорного 4 и уплотнительных 5, 6 колец. 1.5. Редукционные клапаны.

1.5. Редукционные клапаны. для ГПА-Ц-16/76_____________- 8,5 МПа и 7,5 МПа.

для ГПА-Ц-16/76_____________- 8,5 МПа и 7,5 МПа. Слив масла будет осуществляться до тех пор, пока давление масла не понизится до величины настройки. Тогда усилием редукционной пружины 9 клапан 5 опять возвратится на седло 6.

Слив масла будет осуществляться до тех пор, пока давление масла не понизится до величины настройки. Тогда усилием редукционной пружины 9 клапан 5 опять возвратится на седло 6. При отсутствии масла в маслоотводчике клапан закрывает слив через штуцер Б. Если в таком положении в маслоотводчике появится газ под давлением, то выход его в атмосферу оказывается невозможен, так как сливное отверстие закрыто. Наполнение маслоотводчика маслом сопровождается всплытием поплавка 3. Рычажная система 4 начинает открывать сливное отверстие в клапане 5. С этого момента в маслоотводчике поддерживается определенный уровень масла и давление в нем и уплотнениях выравнивается. Величина площади поперечного сечения сливного отверстия устанавливаются в зависимости от количества масла в корпусе маслоотводчика.

При отсутствии масла в маслоотводчике клапан закрывает слив через штуцер Б. Если в таком положении в маслоотводчике появится газ под давлением, то выход его в атмосферу оказывается невозможен, так как сливное отверстие закрыто. Наполнение маслоотводчика маслом сопровождается всплытием поплавка 3. Рычажная система 4 начинает открывать сливное отверстие в клапане 5. С этого момента в маслоотводчике поддерживается определенный уровень масла и давление в нем и уплотнениях выравнивается. Величина площади поперечного сечения сливного отверстия устанавливаются в зависимости от количества масла в корпусе маслоотводчика. Дегазированное масло скапливается в нижней части корпуса 1, откуда поступает в бак нагнетателя. Корпус дегазатора имеет наклонное днище 9, на котором смонтировано смотровое окно 10 со сливным штуцером Г.

Дегазированное масло скапливается в нижней части корпуса 1, откуда поступает в бак нагнетателя. Корпус дегазатора имеет наклонное днище 9, на котором смонтировано смотровое окно 10 со сливным штуцером Г.

в полость А масло захватывается шестернями и в виде дискретных объемов С переносится в полость отвода Б. При входе шестерен в зацепление происходит уменьшение объема между зубьями и вытеснение масла в линию с давлением Р2. Обратному перетеканию масла из полости Б в полость А препятствует высокое гидравлическое сопротивление зазоров между зубьями шестерен и корпусом. Для уменьшения перетекания масла по торцевым зазорам часто применяется гидравлический поджим боковых втулок. С этой цель в полость Д подводится масло под давлением Р2. Начальный поджим втулок 8 и 12 производится пружинами 10. Для самоориентации шестерен 1 и 7 между втулками, а также для отвода утечек масла, области 4 и 9 соединены с полостью, находящейся под давлением Р1.

в полость А масло захватывается шестернями и в виде дискретных объемов С переносится в полость отвода Б. При входе шестерен в зацепление происходит уменьшение объема между зубьями и вытеснение масла в линию с давлением Р2. Обратному перетеканию масла из полости Б в полость А препятствует высокое гидравлическое сопротивление зазоров между зубьями шестерен и корпусом. Для уменьшения перетекания масла по торцевым зазорам часто применяется гидравлический поджим боковых втулок. С этой цель в полость Д подводится масло под давлением Р2. Начальный поджим втулок 8 и 12 производится пружинами 10. Для самоориентации шестерен 1 и 7 между втулками, а также для отвода утечек масла, области 4 и 9 соединены с полостью, находящейся под давлением Р1. Рисунок 2.1

Рисунок 2.1