Металлорежущих станков

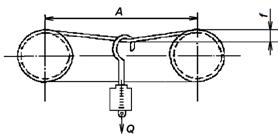

Рис. 5.2. Схема измерения прямолинейности направляющих

с помощью зрительной трубы с маркой:

1 – источник света; 2 – мостик с маркой; 3 – направляющие станины;

4 – жесткое основание; 5 – оптическая труба; 6 – стойка

На направляющие станины 3 установлен мостик (из УСКИП) с маркой 2 (марка – щелевой знак), а на стойку 6 – источник света 1. С противоположной стороны на жестком основании 4 устанавливается оптическая труба 5 так, чтобы при установке мостика с маркой на станине в положениях А и В оптическая труба точно совпала с перекрестком марки.

Непрямолинейность направляющих определяют шаговым смещением изображения марки по проверяемой поверхности относительно окулярной сетки зрительной трубы при помощи отсчетного устройства. По найденным отклонениям составляют график, характеризующий непрямолинейность.

Пределы измерения: от 1600 до 40000 мм, цена деления 0,05 мм.

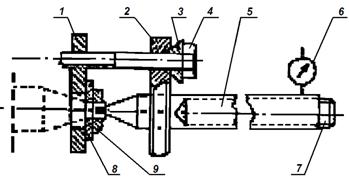

На рис. 5.3 изображена зрительная труба и коллиматор.

Рис. 5.3. Схема зрительной трубы и коллиматора:

А – коллиматор; В – зрительная труба с прозрачной шкалой 4

(с пересекающимися нитями)

Коллиматор заменяет марку (щелевой знак) и представляет собой трубу с источником света 1 и прозрачными шкалами 2 и 3.

Передвигая мостик с коллиматором по направляющим шагами, по взаимодействию двух оптических систем определяют отклонение.

Зрительной трубой и коллиматором проверяют прямолинейность в пределах 1000…30000 мм, с точностью 4 мкм на 5 м; 5 мкм на 10 м; 10 мкм на 30 м при цене деления 5 мкм.

На рис. 5.4 представлена схема контроля прямолинейности направляющих с помощью автоколлиматора.

Рис. 5.4. Схема контроля прямолинейности автоколлиматором:

1 – микроскоп; 2 – автоколлиматор; 3 – визирная ось;

4 – зеркало (на мостике)

Автоколлиматор наиболее удобен и точен, позволяет осуществлять измерения в пределах 1000….30000 мм и имеет цену деления 1 секунду  .

.

Автоколлиматор устанавливают неподвижно на проверяемой станине или устойчивой опоре напротив одного из торцов станины, на проверяемые направляющие устанавливают мостик с зеркалом, который перемещается шагами по направляющей. Предварительно осуществляется настройка прибора и тарировка угловых перемещений луча и линейных перемещений (отклонений от прямолинейности) мостика с зеркалом.

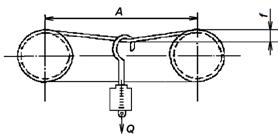

На рис. 5.5 представлена схема проверки направляющих треугольного профиля с использованием мостика (УСКИП), уровня и индикатора.

Рис. 5.5. Проверка направляющих треугольного профиля

(токарно-револьверного станка):

1 – опоры мостика (четыре штуки); 2 – уровень;

3 – опора на стороне правой направляющей; 4 – индикатор

Четыре опоры 1 мостика (на рисунке видны только две) помещены на левой призматической направляющей, а опора 3 установлена на одной стороне правой направляющей.

Перемещая приспособление вдоль направляющих, определяют:

· по индикатору 4 параллельность левой направляющей по отношению к базовой плоскости (на рис. 5.5 сопрягаемой с индикатором);

· по уровню 2, расположенному поперек направляющих, устанавливают их извернутость, т. е. отклонение от параллельности в горизонтальной плоскости.

Вторую сторону правой направляющей можно проверить по уровню, установив на этой стороне опору 3, или же, не перенося опоры, по индикатору (на рис. 5.5 это показано штриховой линией).

Чтобы проверить прямолинейность поверхностей, уровень располагают на мостике вдоль направляющих и мостик с уровнем перемещают по направляющим, останавливая его то на одном, то на другом проверяемом участке и отмечая показания уровня.

Подобным образом действуют и другие существующие приспособления, например:

· угловой мостик – для проверки направляющих, расположенных в разных плоскостях;

· приспособления для проверки параллельности направляющих;

· приспособления для проверки перпендикулярности направляющих;

· приспособления для проверки перпендикулярности направляющих оси шпинделя плоскошлифовальных станков;

· приспособления для проверки положения сопрягаемых сборочных единиц станков;

· приспособления для проверки параллельности осей ходовых винтов и валов;

· приспособления для контроля разности высот осей шпинделей;

· приспособления для проверки соосности валов и шпинделей;

· устройство для определения зазора в переднем подшипнике шпинделя;

· гидродинамометр для контроля жесткости шпиндельных групп;

· приспособления для испытания на жесткость элементов станка после капитального ремонта;

· специальные приспособления для измерения параметров отдельных элементов и в сборе станков при ремонте и после ремонта;

· приспособления для обкатки сборочных единиц и шпинделей.

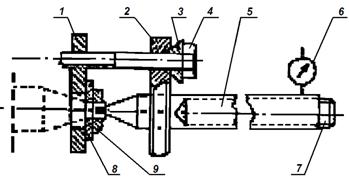

В качестве примера на рис. 5.6 представлена универсальная оправка для проверки параллельности осей шпинделей к направляющим.

Эта оправка незаменима для проверки шпинделей без отверстий, например шлифовальных станков.

Контрольная оправка на шпинделе является исходной базой для выверки положения осей шпинделя к направляющим станка. Достоинством оправки является то, что с ее помощью проверяется параллельность осей шпинделей к направляющим любых типов и размеров станка. Точность определяют индикатором, измерительный штифт которого подводят к наружному диаметру фланца. Затем острие оправки вставляют в зацентровку фланца 1 и скрепляют с помощью фланца 2 тремя винтами 4 через сферическую шайбу 3, регулируя положение оправки с точностью 0,01 мм.

Рис. 5.6. Универсальная оправка:

1 – фланец; 2 – фланец; 3 – шайба; 4 – винт; 5 – пустотелая оправка;

6 – индикатор; 7 – заглушка; 8 – шайба; 9 – гайка шпинделя

Для проверки положения оси шпинделя шлифовального станка по отношению к направляющим, шпиндель которого не имеет сквозного отверстия, настраивают оправку следующим образом.

Фланец 1 надевают на резьбовую часть, устанавливают шайбу 8 и навертывают гайку 9 шпинделя, которая удерживает фланец. Оправку 5 острием вставляют в центральное углубление шпинделя и скрепляют посредствам фланца 2 и винтов 4. Установленную оправку выверяют на соосность со шпинделем винтами 4, допуская биение не более 0,01 мм.

Приспособление для контроля натяжения ремней приводов

Схема контроля натяжения ременной передачи приведена на рис. 5.7. В табл. 5.3, 5.4 приведены примеры норм натяжения и величин прогиба клиновидных ременных передач.

Контроль качества натяжения осуществляется по прогибу ветви:

(5.1)

(5.1)

где  – величина нагружения, Н;

– величина нагружения, Н;

– межосевое расстояние, мм;

– межосевое расстояние, мм;

– коэффициент, определяемый по экспериментальным данным;

– коэффициент, определяемый по экспериментальным данным;

– величина прогиба ветви, мм.

– величина прогиба ветви, мм.

Для контроля натяжения ремней могут использоваться различные специальные приспособления.

При эксплуатации приводов с несколькими ремнями на одном шкиве нужно наравне с правильным натяжением подобрать ремни одинаковые по длине, допускается отклонение по длине <40 мм.

Разная длина клиновидных ремней в комплекте даже в пределах 2…3 мм не обеспечивает необходимого передаваемого крутящего момента, что вызывает быстрый износ перегруженных ремней и частую замену всего комплекта.

Таблица 5.3

Нормы натяжения клиновидных ремней приводов

|

Параметр

|

Сечение клиновидных ремней

|

| 0

| А

| Б

| В

|

| Расчетный диаметр шкива, мм

| 63… 80

| 90 и более

| 90…112

| 125 и более

| 125…160

| 180 и более

| 200…224

| 250 и более

|

| Натяжение на одну ветвь ремня в состоянии покоя, Н

| 50

| 70

| 100

| 120

| 165

| 210

| 275

| 350

|

Таблица 5.4

Эталоны стрел прогиба

| Сечение клиновидного ремня

| Норма

нагружения, Н

| Эталоны стрелы прогиба, мм

| Натяжение, Н

|

| О

| 25

| 8

| 70

|

| А

| 35

| 8

| 120

|

| Б

| 35

| 6

| 165

|

| В

| 45

| 5

| 275

|

Рис. 5.7. Схема контроля натяжения ремня

.

.

(5.1)

(5.1) – величина нагружения, Н;

– величина нагружения, Н; – межосевое расстояние, мм;

– межосевое расстояние, мм; – коэффициент, определяемый по экспериментальным данным;

– коэффициент, определяемый по экспериментальным данным; – величина прогиба ветви, мм.

– величина прогиба ветви, мм.