Условия работы станков характеризуют следующие факторы: действующее давление (величина и скорость его изменения); скорость скольжения одной поверхности относительно другой; смазка и температура направляющих; загрязнение отходами обработки в виде стружки, песка, окалины, абразива; реверсивность движения суппорта; периодичность работы (оперативное время работы в течение смены); зона трения; режим трения.

Интенсивность изнашивания направляющих, как одних из основных элементов, определяющих техническое состояние станка, зависит от:

· свойств материала обрабатываемой детали; химического состава, структуры, твердости. Обработка чугуна на 25% повышает скорость изнашивания по сравнению с обработкой стали;

· сонструкции направляющих и защитных устройств. Меньше изнашиваются поверхности с большей поверхностью контакта. Наличие защитных щитков снижает скорость изнашивание до 50%;

· системы смазки и применяемых масел. Принудительная система сма-зки обеспечивает меньшую скорость изнашивания;

· технологии финишной обработки и качества поверхностных слоев направляющих. Виброобкатывание и закалка могут в два раза повысить износостойкость направляющих;

· режима обработки. Черновая обработка повышает интенсивность изнашивания по отношению к чистовой;

· интенсивности использования станка и внешних воздействий;

· от материала и вида используемого инструмента. Использование наждачных кругов повышает интенсивность изнашивания по сравнению с резцами.

Измерение направляющих производится в нескольких сечениях через 50–200 мм в зависимости от длины направляющих. Это позволяет выявить зону наибольшего изнашивания, что будет определять способ ремонта направляющих.

Основные виды изнашивания направляющих: абразивное, схватывание, усталостное разрушение.

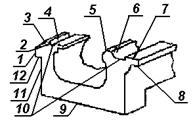

На рис. 5.1 представлены данные о неравномерности износа элементов направляющих токарно-винторезного станка модели 16К20.

При износе поверхностей 4, 5 и 6 на 0,03 мм, поверхность 8 оказывается изношенной на 0,10 мм, поверхность 7 – на 0,08 мм, поверхность 1 – на 0,05 мм, поверхность 3 – на 0,25 мм, поверхность 2 – на 0,35 мм. При ремонте углубляют канавки 10, а поверхность 9, 11, 12 используют как базовые. Направляющие 2, 3, 7 используются для перемещения каретки суппорта, следовательно, они более нагружены, чем направляющие для перемещения задней бабки.

Рис. 5.1. Направляющие станины токарно-винторезного станка

модели 16К20

В табл. 5.1. и 5.2 приведены данные по величине износа направляющих станины токарного станка при различных видах обработки деталей из стали и чугуна.

Таблица 5.1

Средний износ направляющих станины при обработке

стали и чугуна

| Вид обработки

| Износ, мм (станок 16К20)

|

| Черновая

| 0,05…0,07

|

| Черновая и чистовая

| 0,03…0,05

|

| Чистовая

| 0,02…0,03

|

Таблица 5.2

Средний износ (за год при двухсменном режиме работы)

направляющих станины при обработке стали и чугуна

| Модель станка – 16К20

| Вид обработки

| Износ, мм

|

| Направляющие не закалены

| Черновая и чистовая

| 0,035

|

| Направляющие закалены

| Черновая

| 0,03

|

| Черновая и чистовая

| 0,012

|

Технологически допустимый износ направляющих станины токарного станка определяется размерами обрабатываемой заготовки и требованиями точности обработки. Так, при обработке заготовок диаметром 50…80 мм, длиной 300 мм предельный износ направляющих в месте перемещения каретки не должен превышать 0,07…0,10 мм.

Принудительное (под давлением) смазывание направляющих в сравнении с ручным повышает износостойкость направляющих в 1,25–1,50 раза. Наличие щитка для защиты передней направляющей увеличивает ее долговечность в 1,5 раза.

У продольных направляющих кареток суппортов концы изнашиваются значительно больше, чем средние части, и левый край, расположенный ближе к передней бабке, – больше, чем правый.

Максимальный износ кареток суппортов выше соответствующего значения износа направляющих станины в 2,0…2,5 раза.

При модернизации станков необходимо стремиться к увеличению площади контакта сопрягаемых, перемещающихся друг относительно друга элементов.

Универсально-сборные контрольно-измерительные

Приспособления

При осмотрах, контроле технического состояния станков проверяется прямолинейность, плоскостность, перпендикулярность, параллельность, извернутость направляющих, соосность отверстий и другие параметры, которые влияют на точность движения рабочих органов, а значит, и качество изделий.

Операция измерения параметров направляющих на любых стадиях восстановления и монтажа является неотъемлемой частью технологического процесса ремонта оборудования, в частности металлорежущих станков.

Методы и средства измерения прямолинейности разделяются на две основные группы:

а) средства для измерения линейных величин, определяющих положение конкретных площадок поверхности направляющих относительно исходной прямой линии;

б) средства для измерения угловых величин, определяющих углы наклона отдельных участков направляющих (ограниченных элементарными площадками) относительно исходной прямой линии.

Исходной прямой для контроля технического состояния элементов оборудования может служить контрольная линейка, струна, линия визирования. Для контроля и измерения деформаций применяются универсально-сборные контрольно-измерительные приспособления.

Контрольно-измерительное поверочное устройство – это устройство, расширяющее возможности использования измерительных инструментов. Универсально-сборные контрольно-измерительные приспособления (УСКИП) собираются из отдельных элементов, которые образуют комплект, в который входят: стержни и валики, элементы крепления стержней, базовые опоры (скольжения, качения), элементы крепления измерительных устройств и др. Из комплекта деталей УСКИП собирают приспособления с габаритными размерами, соответствующими конкретным станкам, для контроля технического состояния элементов которых применяется конкретное контрольно-измерительное приспособление.

Время, необходимое на сборку и настройку одного приспособления (УСКИП), составляет порядка двух часов.